1. Invoering

CNC (Computer numerieke besturing) Frezen is een van de meest gebruikte subtractieve productie processen,

het mogelijk maken van de precieze verwijdering van materiaal om complexe componenten met strakke toleranties te produceren.

Naarmate industrieën evolueren en een hogere efficiëntie vereisen, nauwkeurigheid, en schaalbaarheid, CNC -frezen is onmisbaar geworden in automobiel, ruimtevaart, medisch, en consumentenelektronica fabricage.

De evolutie van CNC -frezen

De reis van freestechnologie dateert uit de vroege 19e eeuw toen Dwz whitney ontwikkelde de eerste maalmachine in 1818.

Sindsdien, Handmatig frezen is overgegaan in Volledig geautomatiseerd, computergestuurde systemen in staat tot multi-as beweging, Extreme precisie, en verbeterde snelheid.

Volgens een rapport van Markten en markten, de CNC Machine Tool Market zal naar verwachting groeien $83.4 miljard in 2022 naar $128.6 miljard door 2030,

Gedreven door automatisering, AI -integratie, en de opkomst van slimme fabrieken.

De impact van CNC -frezen op industriële efficiëntie

- Nauwkeurigheid & Herhaalbaarheid: Moderne CNC -freesmachines bereiken toleranties zo strak als ± 0,002 mm, Massaproductie mogelijk maken zonder kwaliteitsdegradatie.

- Kortere doorlooptijden: Vergeleken met traditionele bewerking, CNC -frezen vermindert de productiecycli door 30-70%.

- Verbeterde materiaalgebruik: Subtractieve productie leidt meestal tot materiaalafval,

Maar met geoptimaliseerde gereedschapspaden en chiprecycling, Fabrikanten kunnen herstellen tot 98% van aluminium chips. - Wereldwijde veerkracht van de supply chain: CNC -bewerking maakt lokale productiehubs mogelijk, Het verminderen van afhankelijkheid van overzeese productie en het verbeteren van de stabiliteit van de supply chain.

2. De wetenschap en engineering achter CNC -frezen

CNC -frezen is een zeer nauwkeurig en efficiënt productieproces dat geavanceerde engineeringprincipes gebruikt om materialen te vormen in complexe geometrieën.

Inzicht in de mechanica, machinetypen, en kerncomponenten Achter CNC -frezen is cruciaal voor het optimaliseren van de prestaties, Het vergroten van de levensduur van het gereedschap, en zorgen voor een hoogwaardige output.

2.1 De mechanica van CNC -frezen

In de kern, CNC -frezen is een subtractief bewerkingsproces die materiaal uit een vast werkstuk verwijdert met behulp van roterende snijgereedschap.

Het proces volgt vooraf gedefinieerd computerondersteund ontwerp (Cad) modellen En computerondersteunde productie (Cam) instructies, zorgen voor consistentie, herhaalbaarheid, en precisie.

Belangrijkste principes van CNC -frezen

- Toolpaden en bewegingscontrole

-

- CNC Mills werken langs meerdere assen (X, Y, en z) met Gecontroleerde lineaire en rotatiebewegingen.

- Geavanceerd 5-asfrezen voegt rotatie toe in de A- en B -assen, waardoor de machine vanuit meerdere hoeken kan snijden.

- Toolpaden zijn geoptimaliseerd om de bewerkingstijd te minimaliseren en tegelijkertijd de nauwkeurigheid te maximaliseren.

- Snijd krachten en materiaalverwijdering

-

- Voedingssnelheid (Hoe snel het gereedschap door het materiaal beweegt) En spindelsnelheid (hoe snel het gereedschap roteert) Direct gevolgen voor snijkrachten.

- De chipbelasting, of de hoeveelheid materiaal verwijderd per tand per revolutie, beïnvloedt gereedschapsslijtage en warmteopwekking.

- Snijdende krachten worden beheerd met behulp van High-speed bewerking (HSM) strategieën, die de gereedschapsstress verminderen en de oppervlaktekwaliteit verbeteren.

- Warmte -generatie en gereedschapslijtage

-

- Tijdens het frezen, Wrijving tussen het gereedschap en het werkstuk genereert warmte.

- Overtollige warmte kan veroorzaken Toolvervorming, werkstukuitbreiding, en oppervlakte -onvolkomenheden.

- Koelvloeistofsystemen En geoptimaliseerde gereedschapscoatings (Tin, Tialn, en DLC) de levensduur van het gereedschap verlengen door de thermische impact te verminderen.

Chip -vorming en evacuatie

Efficiënte chipverwijdering is van cruciaal belang voor het voorkomen van schade:

- Klein, gebroken chips duiden op de juiste snijomstandigheden.

- Lang, vezelige chips Stel onjuiste snelheden of voedingssnelheden voor.

- Gecomprimeerde chips kan overmatige warmteopbouw en gereedschapsfout veroorzaken.

2.2. Soorten CNC -freesmachines

CNC -freesmachines variëren in complexiteit en functionaliteit, het aanbieden van verschillende mogelijkheden, afhankelijk van de Aantal gecontroleerde assen, spindeloriëntatie, en gereedschapsveranderende mechanismen.

Vergelijking van CNC -maalmachinetypen

| Machinetype | Bijlen | Het beste gebruikt voor |

|---|---|---|

| 3-As CNC -frezen | X, Y, Z | Standaardbewerking, platte en eenvoudige onderdelen |

| 4-As CNC -frezen | X, Y, Z + A (roterend) | Spiraalvormig snijden, Complexe profielen |

| 5-As CNC -frezen | X, Y, Z + A, B (roterend) | Ruimtevaart, Medische implantaten, ingewikkelde delen |

| Horizontale CNC -frezen | X, Y, Z + horizontale spil | Zware bewerking, Diepe holtes |

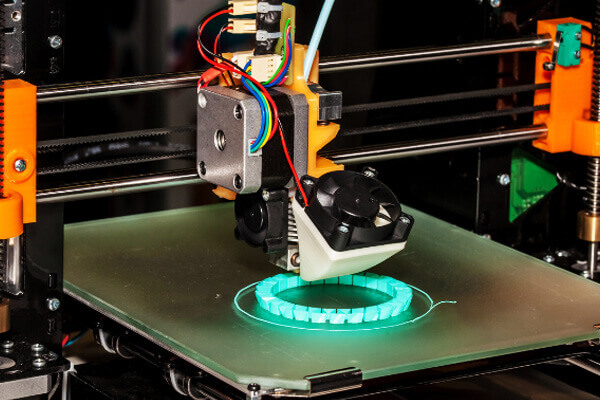

| Hybride CNC -frezen | X, Y, Z + Additieve productie | Het combineren van CNC -frezen met 3D -printen of lasersnijden |

Vertical vs. Horizontale freesmachines

- Verticale CNC -freesmachines

-

- De spil is georiënteerd verticaal, waardoor ze ideaal zijn voor gezichtsmalen, boren, en slot snijden.

- Het is het meest geschikt voor kleinere werkstukken en complexe contouren.

- Horizontale CNC -freesmachines

-

- De spil is georiënteerd horizontaal, toestaan Diepere en agressievere sneden.

- Gebruikt in automobiel, zware machines, en ruimtevaarttoepassingen.

2.3. Kerncomponenten van CNC -freesmachines

Om een hoge precisie en efficiëntie te garanderen, CNC -freesmachines zijn gebouwd met geavanceerd mechanisch, elektrisch, en softwaregedreven componenten.

Spil en motor: Power- en snelheidsoverwegingen

De spindel is het hart van een CNC -freesmachine, Verantwoordelijk voor het roteren van het snijgereedschap bij hoge snelheden.

- Spindelsnelheden variëren van 3,000 RPM (Voor zware materialen zoals titanium) naar 60,000 RPM (voor snelle micro-macheling).

- Kracht Direct-drive spillen Minimaliseer trillingen, Verbetering van de stabiliteit van het gereedschap.

- Variabele frequentie drives (VFD's) Pas de spindelsnelheid dynamisch aan voor optimale snijomstandigheden.

Lineaire gidsen en balschroeven: Zorgen voor precisie en duurzaamheid

- Lineaire gidsen Ondersteun de beweging van de freestafel, Zorgen voor een soepele beweging met minimale terugslag.

- Kogelschroeven Omzet rotatiebeweging in lineaire beweging met uitzonderlijke nauwkeurigheid, vaak bereiken Positioneringstoleranties van ± 0,002 mm.

- Glazen schaalcoders Verder verbeteren van de precisie door realtime feedback te geven op de toolpositie.

Koelvloeistof- en smeersystemen: Rol in warmtedissipatie en gereedschapsongelijkheid

Om warmte en wrijving te beheren, CNC -freesmachines gebruiken vloeibare koelmiddelen, Air Blast Systems, en mistsmering.

- Overstromingskoelvloeistof: Biedt continue koeling voor diepe sneden en verwijdering van zwaar materiaal.

- Hogedruk koelvloeistof (HPC): Verwijdert chips efficiënt en verlengt de levensduur van het gereedschap.

- Minimale hoeveelheid smering (MQL): Vermindert afval door een fijne mist van smeermiddel te leveren.

Automatische toolwisselaar (ATC): De productiviteit verbeteren

Moderne CNC -freesmachines gebruiken Automatische toolwisselaars (ATC's) om gereedschap in seconden te ruilen, Downtime verminderen en de bewerkingsefficiëntie verhogen.

- Carrousel ATC's uitstel 20-100 hulpmiddelen, waardoor snel schakelen mogelijk is.

- Robotachtige ATC's Schakel naadloos in, onbemande productie.

3. Materiële wetenschap: De impact van CNC -frezen op verschillende materialen

Inzicht in hoe CNC -frezen interageert met metalen, niet-metalen, en composieten helpt fabrikanten

Optimaliseer de selectie van de tool, voedingssnelheid, en snijcondities om een hoge precisie en kostenefficiëntie te bereiken.

3.1. Frezen van metalen

Metalen zijn de meest voorkomende bewerkte materialen vanwege hun mechanische sterkte, duurzaamheid, en geleidbaarheid.

Echter, Elk metaal vereist specifieke freesstrategieën om in evenwicht te komen gereedschapslijtage, Warmte -generatie, en oppervlakte -afwerking kwaliteit.

Aluminium: Snelle bewerking voor lichtgewicht componenten

- Machinaliteit: Uitstekend - aluminium is zacht, Het mogelijk maken van high-speed frezen met minimale gereedschapslijtage.

- Veel voorkomende toepassingen: Ruimtevaart, automobiel, Consumentenelektronica (smartphone -omhulsels, koellichamen).

- Snijdsnelheden:300 - 3,000 SFM (Oppervlakte voeten per minuut), veel hoger dan staal.

- Uitdagingen:

-

- Heeft de neiging zich te vormen opgebouwde randen (BOOG) op snijgereedschap.

- Vereist high-speed spillen en geoptimaliseerde koelvloeistoftoepassing.

- Best practices:

-

- Gebruik Gepolijste carbide -gereedschappen met scherpe randen om te voorkomen.

- Toepassen Luchtblazing of mistsmering in plaats van koelvloeistof voor overstromingen om chiplassen te voorkomen.

Titanium: Aerospace-grade kracht met bewerkingsuitdagingen

- Machinaliteit: Arm - titanium is moeilijk te malen vanwege zijn lage thermische geleidbaarheid en de neiging om hard te werken.

- Veel voorkomende toepassingen: Ruimtevaart, Medische implantaten, militaire uitrusting.

- Snijdsnelheden:100 - 250 SFM, aanzienlijk lager dan aluminium.

- Uitdagingen:

-

- Genereert extreme warmte, oorzaak Gereedschapslijtage en thermische expansie.

- Heeft de neiging te creëren lang, ongebroken chips Dat interfereert met bewerking.

- Best practices:

-

- Gebruik lage snijsnelheden en hoge voedingssnelheden Om de warmteopbouw te verminderen.

- Toepassen hogedruk koelvloeistof (HPC) Om de evacuatie van de chip te verbeteren en gereedschapslijtage te verminderen.

- Gebruiken gecoate carbide of keramisch gereedschap (Tialn, Alcrn coatings) voor verbeterde duurzaamheid.

Roestvrij staal: Corrosieweerstand versus. Bewerkingscomplexiteit

- Machinaliteit: Matig tot arm - roestvrij staal is zwaar en werk-harden snel.

- Veel voorkomende toepassingen: Voedselverwerkingsapparatuur, medische instrumenten, mariene componenten.

- Snijdsnelheden:100 - 500 SFM, varieert per cijfer.

- Uitdagingen:

-

- Hoog Werkhardende tarief Vermindert de levensduur van het gereedschap.

- Genereert aanzienlijke warmte, leidend thermische expansie En Dimensionale onnauwkeurigheden.

- Best practices:

-

- Gebruik lage snelheid, high-sque frezen Om werk te voorkomen.

- Toepassen overvloedige koelvloeistofstroom om warmte af te voeren.

- Gebruiken setups met hoge rigiditeitsmachine Om trillingen en afbuiging te voorkomen.

Koper en messing: Zachte metalen met hoge geleidbaarheid

- Machinaliteit: Uitstekend - Beide metalen bieden eenvoudige chipverwijdering en gladde oppervlakte -afwerkingen.

- Veel voorkomende toepassingen: Elektrische componenten, sanitaire fittingen, Decoratieve elementen.

- Snijdsnelheden:400 - 2,000 SFM.

- Uitdagingen:

-

- Koper is kleverig, Veroorzaken van gereedschapsadhesie.

- Messing is gemakkelijker te bewerken, maar vatbaar voor Burr -vorming.

- Best practices:

-

- Gebruik scherpe carbide gereedschap met hoge harkhoeken.

- Toepassen Luchtontploffingen in plaats van koelvloeistof voor een betere chipevacuatie.

3.2. Frezen van niet-metalen materialen

Voorbij metalen, CNC -frezen wordt veel gebruikt voor kunststoffen, composieten, en keramiek, elk presenteert unieke bewerkingsuitdagingen.

Krachtige kunststoffen: KIJKJE, Oprisping, en nylon

Plastic wordt gewaardeerd voor hun lichtgewicht, chemische weerstand, en isolerende eigenschappen,

maar ze vereisen gespecialiseerde bewerkingstechnieken vanwege hun lage smeltpunten en neiging om te vervormen onder hitte.

| Plastic type | Eigenschappen | Uitdagingen | Beste bewerkingspraktijken |

|---|---|---|---|

| KIJKJE | Zeer sterk, hittebestendig | Vatbaar voor thermische expansie | Gebruik lage snijsnelheden, scherp gereedschap |

| Oprisping (Acetaal) | Lage wrijving, Hoge bewerkbaarheid | Vatbaar voor chipping | Gebruik Snelle carbide-gereedschappen, Vermijd overmatig koelmiddel |

| Nylon | Flexibele, slijtvast | Absorberen vocht, breidt uit | Voorkeur voor droge bewerking, scherpe snijders |

Samengestelde materialen: Koolstofvezel en glasvezel

Composietmaterialen zijn essentieel in ruimtevaart, automobiel, en sportindustrie Vanwege hun high sterkte-gewichtsverhouding.

Echter, Ze zijn een uitdaging voor de machine vanwege hun schurende aard En gelaagde structuur.

- Machinaliteit: Moeilijk - vezels veroorzaken Snelle gereedschapslijtage En delaminatie.

- Veel voorkomende toepassingen: Vliegtuigpanelen, Automotive lichaamsdelen, sportuitrusting.

- Uitdagingen:

-

- Koolstofvezel is extreem schurend, dofgereedschap snel.

- Fiberglass -releases gevaarlijke deeltjes in de lucht, Het vereisen van stofwinning.

- Best practices:

-

- Gebruik diamantgecoate tools voor een langere gereedschapsleven.

- Dienst lage voedingssnelheden en klimfrezen Om delaminatie te verminderen.

- Gebruik vacuümextractie om fijne stofdeeltjes veilig te verwijderen.

Keramiek en glas: Hoge hardheid met gespecialiseerde frezen

- Machinaliteit: Uiterst moeilijk - vereist diamantgereedschap en ultra-nauwkeurige CNC-controle.

- Veel voorkomende toepassingen: Halfgeleiderindustrie, biomedische implantaten, snijgereedschap.

- Uitdagingen:

-

- Brosse aard leidt tot kraken onder mechanische stress.

- Vereist koelvloeistof om thermische schok te voorkomen.

- Best practices:

-

- Gebruik Langzame voedingssnelheden en minimale kracht Om chipping te voorkomen.

- Toepassen ultrasoon geassisteerde bewerking voor verbeterde resultaten.

3.3. Oppervlakte-afwerking en nadenken overwegingen

De oppervlakteafwerking die wordt bereikt in CNC -frezen hangt af van materiële eigenschappen, gereedschapsscherpte, en bewerkingsparameters.

Oppervlakte -ruwheid parameters begrijpen

| Parameter | Beschrijving | Typisch bereik (µm ra) |

|---|---|---|

| Ra (Ruwheidgemiddelde) | Gemiddelde afwijking van het gemiddelde oppervlak | 0.2 - 6.3 |

| RZ (Gemiddelde maximale hoogte van het profiel) | Piek-tot-valley ruwheid | 1.0 - 25.0 |

| RT (Totale ruwheidhoogte) | Maximale piek-tot-valleyhoogte | 5.0 - 50.0 |

Veel voorkomende technieken voor nabewerking

| Methode | Doel | Materialen toegepast op |

|---|---|---|

| Anodiseren | Verhoogt de corrosieweerstand | Aluminium |

| Been (Nikkel, Chroom, Zink) | Verbetert de slijtvastheid | Staal, messing, koper |

| Warmtebehandeling (Glans, Verharding) | Verbetert kracht en taaiheid | Staal, titanium |

| Polijsten & Vals | Bereikt spiegelachtig oppervlak | Roestvrij staal, kunststoffen, keramiek |

4. CNC Milling vs. Alternatieve productietechnieken

CNC -frezen is een veelzijdig, zeer nauwkeurigheid, en efficiënt subtractieve productiemethode, Maar het is niet de enige beschikbare optie.

Afhankelijk van factoren zoals kosten, materiële eigenschappen, productievolume, en ontwerpcomplexiteit,

Andere productietechnieken zoals 3D-afdrukken, spuitgieten, en EDM (Elektrische ontladingsbewerking) kan meer geschikt zijn voor specifieke toepassingen.

Deze sectie biedt een Gedetailleerde vergelijkende analyse van CNC -frezen versus deze alternatieve productiemethoden, Ingenieurs en fabrikanten helpen om weloverwogen beslissingen te nemen.

CNC Milling vs. 3D afdrukken

Fundamentele verschillen

CNC -frezen is een aftrekbaar proces, wat betekent dat het begint met een massief blok materiaal en overtollig materiaal verwijdert om de uiteindelijke vorm te bereiken.

Daarentegen, 3D-afdrukken (Additieve productie) Bouwt onderdelenlaag op laag uit materialen als plastic, metaal, en hars.

| Factor | CNC -frezen | 3D afdrukken |

|---|---|---|

| Type proces | Aftrekbaar | Additief |

| Materiële verspilling | Hoog (Chips verwijderd) | Laag (Alleen nodig materiaal gebruikt) |

| Nauwkeurigheid | ± 0,005 mm | ± 0,1 mm |

| Oppervlakteafwerking | Uitstekend | Vereist vaak na verwerking |

| Materiële opties | Breed (metalen, kunststoffen, composieten) | Beperkt, meestal polymeren en sommige metalen |

| Productiesnelheid | Sneller voor eenvoudige en medium-complexiteit onderdelen | Sneller voor complex, Lichtgewicht ontwerpen |

| Gereedschapskosten | Vereist snijgereedschap | Geen gereedschap vereist |

CNC Milling vs. Spuitgieten

Belangrijke verschillen

Spuitgieten is een hoogvolume productieproces waar gesmolten plastic of metaal wordt geïnjecteerd in een schimmelholte, vervolgens gekoeld en uitgeworpen als een laatste deel.

CNC -frezen, anderzijds, snijdt rechtstreeks van vast materiaal, het geschikter maken voor Lage tot middelgrote volume productie En prototyping.

| Factor | CNC -frezen | Spuitgieten |

|---|---|---|

| Productievolume | Laag tot medium (1-10,000 onderdelen) | Hoog (10,000+ onderdelen) |

| Doorlooptijd | Kort (dagen) | Lang (Weken tot maanden voor gereedschap) |

| Voorafgaande kosten | Laag (Geen schimmel vereist) | Hoog (dure tooling) |

| Materiaalflexibiliteit | Breed bereik (metalen, kunststoffen, composieten) | Beperkt tot vormbare materialen |

| Complexe geometrieën | Mogelijk maar met beperkingen | Zeer complexe vormen mogelijk |

| Oppervlakteafwerking | Uitstekend (± 0,005 mm tolerantie) | Uitstekend, maar vereist mogelijk nabewerking |

CNC Milling vs. EDM (Elektrische ontladingsbewerking)

Hoe ze werken

- CNC -frezen: Gebruik roterende snijgereedschap Om materiaal te verwijderen via fysiek contact.

- EDM: Gebruik elektrische lozingen (vonken) om materiaal te eroderen, ideaal voor Harde metalen en ingewikkelde details.

| Factor | CNC -frezen | EDM (Elektrische ontladingsbewerking) |

|---|---|---|

| Materiaalverwijderingsproces | Mechanisch (snijgereedschap) | Elektrothermisch (vonken eroderen materiaal) |

| Het meest geschikt voor | Zachte tot harde materialen, Algemene bewerking | Ultra-hard materiaal, ingewikkelde holtes |

| Nauwkeurigheid | ± 0,005 mm | ± 0,002 mm (Hogere nauwkeurigheid) |

| Oppervlakteafwerking | Soepel maar vereist polijsten voor extreme afwerkingen | Extreem soepel (spiegelachtig) |

| Snelheid | Sneller voor algemene bewerking | Langzamer vanwege het vonkerosieproces |

| Materiële beperkingen | Werkt op de meeste metalen en kunststoffen | Alleen geleidende materialen (metalen) |

5. Voors en nadelen van CNC -frezen

CNC Milling biedt talloze voordelen die het een hoeksteen van moderne productie hebben gemaakt, Toch presenteert het ook bepaalde beperkingen die moeten worden overwogen.

Voordelen

- Hoge precisie en herhaalbaarheid:

CNC -frezen kan toleranties zo strak bereiken als ± 0,002 mm, ervoor zorgen dat elk onderdeel wordt geproduceerd volgens exacte specificaties.

Dit niveau van precisie is essentieel in industrieën zoals de productie van ruimtevaart en medische hulpmiddelen. - Veelzijdigheid bij materiaalverwerking:

CNC -frezen werkt met een breed scala aan materialen - inclusief metalen zoals aluminium, titanium, en roestvrij staal, evenals kunststoffen en composieten.

Met deze flexibiliteit kunnen fabrikanten hun processen aanpassen aan verschillende toepassingen. - Automatisering en efficiëntie:

Door gereedschapspaden te automatiseren op basis van CAD/CAM -gegevens, CNC -frezen minimaliseert de menselijke fouten en verbetert de productie -efficiëntie.

In werkelijkheid, Geautomatiseerde systemen kunnen de productiecycli verminderen door 30-70% Vergeleken met handmatige bewerking. - Verminderde doorlooptijden voor prototyping:

CNC-frezen is ideaal voor zowel snelle prototyping als productie met een laag volume, Biedt snelle doorlooptijden die de productontwikkelingscycli versnellen. - Consistentie en kwaliteitscontrole:

Het gebruik van geavanceerde metrologische tools, zoals CMM (Coördineer meetmachines),

Zorgt ervoor dat elk deel voldoet aan de strenge kwaliteitsnormen, waardoor de schrootpercentages worden verlaagd en de betrouwbaarheid garanderen.

Nadelen

- Hoge initiële investering:

CNC -machines, vooral geavanceerde 5-assige systemen, kan duur zijn, met initiële investeringen variërend van $50,000 naar $500,000.

Deze hoge kapitaalkosten kunnen een barrière zijn voor kleinere activiteiten. - Materiële verspilling:

Als een subtractief proces, CNC -frezen genereert aanzienlijke hoeveelheden materiaalverspilling.

Hoewel strategieën zoals chiprecycling (tot 98% herstel voor aluminium) Beperk dit, Afvalbeheer blijft een zorg. - Complexe programmering en vaardigheidsvereisten:

CNC -frezen vereist zeer bekwame operators en programmeurs.

De complexiteit van het programmeren van multi-asmachines kan resulteren in een steile leercurve en potentieel voor fouten tijdens het opstellen. - Gereedschapslijtage en onderhoud:

Snijdgereedschap kan worden gedragen en moeten regelmatig worden vervangen. Bijvoorbeeld, Onjuiste chipcontrole kan leiden tot verhoogde gereedschapslijtage, waardoor operationele kosten en downtime worden verhoogd. - Beperkingen met bepaalde geometrieën:

Terwijl CNC -frezen blinkt in het produceren van ingewikkelde vormen, Het kan worstelen met complexe interne geometrieën of diepe holtes die een combinatie van bewerkingsmethoden vereisen.

6. Industriële toepassingen

CNC -frezen is een hoeksteentechnologie geworden in verschillende industriële sectoren vanwege de opmerkelijke precisie, efficiëntie, en veelzijdigheid.

Door de productie van complexe geometrieën met strakke toleranties mogelijk te maken, CNC-frezen stimuleert innovatie en kwaliteit in high-performance componenten.

Onderstaand, We onderzoeken hoe CNC -frezen de wereld in meerdere industrieën vormt.

Ruimtevaart & Verdediging

CNC -frezen speelt een cruciale rol in de ruimtevaart en verdediging door componenten te produceren die uitzonderlijke nauwkeurigheid en kracht vereisen.

Bijvoorbeeld, Turbinebladen en structurele componenten vereisen vaak toleranties binnenin ± 0,002 mm en moet bestand zijn tegen extreme thermische en mechanische spanningen.

De ruimtevaartindustrie, gewaardeerd op over $838 Wereldwijd miljard, vertrouwt op CNC-gemaakte lichtgewichtlegeringen om de brandstofefficiëntie te verbeteren en de veiligheid te waarborgen.

Bovendien, Defensietoepassingen gebruiken CNC-frezen om specifieke onderdelen te maken voor raketgeleidingssystemen en gepantserde voertuigen, waar zelfs de kleinste fout de prestaties kan in gevaar kunnen brengen.

Automotive productie

In de autosector, CNC -frezen vergemakkelijkt de productie van aangepaste motoronderdelen, Precisie -tandwielen, en chassiscomponenten.

Moderne voertuigen vereisen onderdelen die niet alleen voldoen aan strikte kwaliteitsnormen, maar ook bijdragen aan de algehele efficiëntie en prestaties.

Bijvoorbeeld, CNC-gemarkeerde componenten in elektrische voertuigen (EVS) Verbetering van het thermische beheer en het verminderen van het gewicht, uiteindelijk het verbeteren van de batterijprestaties.

Naarmate de auto -industrie verschuift naar duurzaamheid, De vraag naar CNC-frezen in prototyping en productie met een laag volume blijft sterk,

met onderdelen vervaardigd tot toleranties zo strak als ± 0,005 mm.

Medisch & Gezondheidszorg

CNC -frezen heeft de productie van medische hulpmiddelen getransformeerd door de productie van biocompatibele implantaten mogelijk te maken, chirurgische instrumenten, en protheses.

Hoge nauwkeurige frezen zorgt ervoor dat componenten zoals titaniumimplantaten de noodzakelijke oppervlakte-afwerkingen en dimensionale nauwkeurigheid bereiken die nodig zijn voor patiëntveiligheid en effectieve prestaties.

Aanvullend, De mogelijkheid om op maat gemaakte componenten te produceren, stelt zorgverleners snel in staat om snel te reageren op opkomende behoeften.

Met de markt voor Global Medical Devices die naar verwachting zal overschrijden $600 miljard door 2025, CNC Milling blijft een kritieke technologie bij het bevorderen van patiëntenzorg en medische innovatie.

Consumentenelektronica & Halfgeleiderindustrie

De sector van de consumentenelektronica profiteert van CNC -frezen door de productie van

Precisie aluminium behuizingen, koellichamen, en interne structurele componenten voor apparaten zoals smartphones, laptops, en tablets.

Deze componenten vereisen een vlekkeloze oppervlakte -afwerking en precieze afmetingen om de betrouwbaarheid en prestaties van het apparaat te garanderen.

Verder, in de halfgeleiderindustrie, CNC -frezen wordt gebruikt om behuizingen te produceren en kritische ondersteuning die gevoelige elektronica beschermen.

Dit vermogen is steeds belangrijker geworden omdat apparaten in grootte krimpen terwijl ze in complexiteit stijgen.

Extra sectoren

Buiten deze primaire industrieën, CNC -frezen ondersteunt de productie in sectoren zoals robotica, hernieuwbare energie, en industriële machines.

In robotica, CNC-gemaakte onderdelen zorgen ervoor dat componenten soepel en nauwkeurig werken, wat essentieel is voor automatisering.

Toepassingen voor hernieuwbare energie, zoals zonnepaneelframes en windturbinecomponenten, profiteren van de hoge sterkte-gewichtsverhoudingen die haalbaar zijn via CNC-frezen.

Industriële machines, die duurzaamheid en precisie vereist, vertrouwt ook op CNC-frezen voor hoge kwaliteit, Betrouwbare onderdelen die de levensduur van apparatuur verlengen.

7. De economische en zakelijke impact van CNC -frezen

CNC -frezen speelt een belangrijke rol in de moderne productie, beïnvloeden van wereldwijde toeleveringsketens, Kostenstructuren, en productie -efficiëntie.

Naarmate industrieën precisie zoeken, automatisering, en schaalbaarheid, CNC Milling biedt bedrijven een concurrentievoordeel.

In deze sectie, We onderzoeken de financiële en strategische implicaties van CNC -frezen vanuit meerdere perspectieven.

7.1 Kostenstructuuranalyse

Initiële investering versus. Langdurige besparingen

Investeren in CNC -freesmachines vereist aanzienlijk kapitaal, met high-end 5-Axis CNC -machines die er tussen kosten $200,000 En $500,000.

Echter, Deze machines verlagen de arbeidskosten aanzienlijk, materiële verspilling, en productietijden, leidend tot langdurige besparingen.

Bedrijven die CNC -frezen implementeren, zien vaak een rendement op de investering (ROI) binnenin 2 naar 5 jaar, Afhankelijk van de productievolume en efficiëntieverbeteringen.

Kostenuitval in CNC -freesproductie

Om de totale kosten van CNC -frezen te begrijpen, Het is essentieel om de belangrijkste kostenfactoren af te breken:

- Machinekosten - Inclusief de aankoop, onderhoud, en afschrijving van CNC -machines.

- Gereedschap & Verbruiksartikelen - Snijdgereedschap, gereedschapshouders, en smeermiddelen kunnen rekening houden 10–20% van de totale productiekosten.

- Arbeidskosten - terwijl CNC -frezen sterk geautomatiseerd is, Bekwame machinisten en ingenieurs zijn vereist voor het programmeren, instellen, en kwaliteitscontrole.

- Materiële verspilling - Subtractieve productie produceert natuurlijk afval, Maar geavanceerde programmeer- en nesttechnieken kunnen materiaalverlies minimaliseren 30%.

- Energieverbruik - CNC -machines verbruiken aanzienlijk vermogen, vooral in hoge snelheid of 24/7 productieomgevingen.

Energie-efficiënte machines en geoptimaliseerde bewerkingsstrategieën kunnen de kosten verlagen.

CNC Milling vs. Traditionele productiekosten

Vergeleken met handmatige bewerking, CNC -frezen biedt een grotere consistentie en herhaalbaarheid, het verlagen van defecten en herwerkingskosten.

In tegenstelling tot 3D-afdrukken, CNC-frezen is kosteneffectiever voor grootschalige metalen onderdeelproductie.

Bovendien, terwijl spuitgieten is goedkoper voor massaproductie, CNC-frezen is ideaal voor prototypes en productie met een laag volume, het vermijden van dure schimmelgereedschap.

7.2. Wereldwijde overwegingen van de supply chain

De rol van CNC -frezen bij lokale en gedecentraliseerde productie

Met toenemende verstoringen van wereldwijde toeleveringsketens - zoals materiële tekorten en geopolitieke spanningen - verschuiven vele bedrijven naar gelokaliseerde productie.

CNC Milling stelt bedrijven in staat om kritieke componenten in eigen huis of via nabijgelegen leveranciers te produceren, Het verminderen van de afhankelijkheid van overzeese productie.

Deze aanpak verbetert Supply chain veerkracht en verkort de doorlooptijden.

CNC -frezen bij het opnieuw huren van VS. Outsourcing beslissingen

Veel bedrijven, vooral in de VS. en Europa, Zijn reserve productieactiviteiten vanwege stijgende arbeidskosten in traditionele outsourcinghubs.

Met CNC -frezen kunnen fabrikanten een hoge productiekwaliteit behouden zonder overmatige arbeidskosten.

In 2023 alleen, over 350,000 Productiebanen werden herschikt naar de VS., grotendeels vanwege automatisering en CNC -technologieën.

Doorlooptijd en productie -efficiëntie

Een van de grootste voordelen van CNC Milling is het vermogen Verminder doorlooptijden met 40-60% Vergeleken met traditionele productiemethoden.

CNC -machines kunnen draaien 24/7, Verbetering van de productie -efficiëntie en het toestaan van bedrijven om aan dringende eisen te voldoen zonder belangrijke vertragingen.

7.3. Markttrends en groeiprojecties

Groei en goedkeuring van de industrie

De CNC -bewerkingsmarkt werd gewaardeerd op $87.3 miljard in 2023 naar verwachting zal groeien bij een CAGR van 6.4% van 2024 naar 2030. Deze groei wordt gevoed door:

- Verhoogde vraag naar precisiecomponenten in de ruimtevaart, medisch, en automotive sectoren.

- Uitbreiding van Automatisering en slimme productie technologieën.

- Stijgende adoptie van Multi-axis CNC-machines Voor complexe deelproductie.

Opkomende industrieën stimuleren de vraag naar CNC -frezen

Verschillende snelgroeiende sectoren vertrouwen in toenemende mate op CNC-frezen:

- Elektrische voertuigen (EVS): CNC -frezen is essentieel voor batterijcomponenten, lichtgewicht chassis, en motorbehuizingen.

- Hernieuwbare energie: Precisie-onderdelen worden gebruikt in windturbine versnellingsbakken, Zonnepaneel frames, en hydro -elektrische systemen.

- Space Exploration: Bedrijven zoals SpaceX en Blue Origin zijn afhankelijk van CNC -frezen voor componenten van ruimtevaartuigen die extreme toleranties vereisen.

Automatisering en industrie 4.0 Integratie

De opkomst van Industrie 4.0 transformeert CNC -frezen met AI-aangedreven procesoptimalisatie, Real-time monitoring, en voorspellend onderhoud.

Slimme fabrieken met behulp van CNC -frezen en automatisering hebben gerapporteerd tot 25% kostenbesparingen en 30% Hogere productie -efficiëntie.

8. Uitdagingen en beperkingen van CNC -frezen

Terwijl CNC Milling de productie -industrie een revolutie heeft opgenomen met zijn precisie, efficiëntie, en veelzijdigheid, Het komt ook met zijn eigen reeks uitdagingen en beperkingen.

Deze uitdagingen vereisen vaak dat fabrikanten zorgvuldig de voordelen tegen de beperkingen wegen bij het beslissen of CNC -frezen de meest geschikte oplossing is voor hun projecten.

In deze sectie, We onderzoeken de belangrijkste obstakels die bedrijven tegenkomen bij het gebruik van CNC -frezen en hoe ze deze problemen kunnen verminderen.

Hoge initiële investeringen en operationele kosten

Initiële investering

De aankoop en opstelling van CNC-freesmachines zijn kapitaalintensief, Vooral voor geavanceerde multi-as machines.

High-end 5-as CNC Mills kan overal kosten $200,000 En $500,000, Niet inclusief instelkosten, installatie, en training.

Deze forse initiële investering kan een belangrijke barrière zijn voor kleine of middelgrote ondernemingen (MKB) Op zoek naar CNC -frezen.

Operationele kosten

Terwijl CNC -frezen de arbeidskosten verlaagt via automatisering, het is nog steeds Lopende operationele kosten. Deze omvatten:

- Onderhouds- en reparatiekosten: Regelmatig onderhoud is cruciaal om CNC -machines soepel te laten werken, en downtime kan kostbaar zijn.

Preventieve onderhoudsschema's kunnen helpen onverwachte reparatiekosten te verlagen. - Energieverbruik: CNC Mills kunnen aanzienlijke hoeveelheden energie verbruiken, vooral bij het werken op hoge snelheden of voor langere periodes.

Energie-efficiënte machines en geoptimaliseerde processen kunnen deze kosten verminderen. - Tooling en verbruiksgoederen: CNC Mills vertrouwen op snijgereedschap, die eindige levensduur hebben en frequente vervanging of slijpen vereisen.

High-performance tooling kan aanzienlijke kosten toevoegen, vooral voor industrieën zoals ruimtevaart waar precisie van het grootste belang is.

Mitigatiestrategieën

- Leasing en financiering: Voor bedrijven die zich niet kunnen veroorloven de kosten vooraf van CNC -machines, leasing- of financieringsopties kunnen de financiële last verspreiden.

- Vooraf kosten-batenanalyse: Er moet een uitgebreide kosten-batenanalyse worden uitgevoerd om ervoor te zorgen dat de langetermijnbesparingen van CNC-frezen de initiële investering rechtvaardigen.

Technische vaardighedenkloof en personeelstraining

Behoefte aan bekwame operators en programmeurs

Hoewel CNC -machines zijn geautomatiseerd, Ze vereisen nog steeds geschoolde professionals om te opereren, programma, en onderhouden ze.

Operators moeten complex begrijpen Cad (Computerondersteund ontwerp) En Cam (Computerondersteunde productie) software, evenals machine-specifieke programmeertalen zoals G-Code.

Het snelle tempo van technologische verandering in CNC -bewerking betekent dat operators hun vaardigheden voortdurend moeten upgraden.

Trainingskosten en tijd

Trainingspersoneel om CNC-machines te verwerken, kan duur en tijdrovend zijn.

Nieuwe werknemers moeten worden getraind in de werking van machines, Problemen oplossen, Veiligheidsprotocollen, en kwaliteitscontrole.

Voor bedrijven, Dit betekent investeren in trainingsprogramma's of het inhuren van ervaren professionals.

Mitigatiestrategieën

- Investeren in werknemersopleiding: Het aanbieden van interne trainingsprogramma's of samenwerking met onderwijsinstellingen kan helpen de vaardighedenkloof te overbruggen.

Sommige bedrijven bieden Virtuele trainingsprogramma's om de kosten te verlagen en de toegankelijkheid te verbeteren. - Automatisering en AI -ondersteuning: Integratie van AI en Machine Learning Technologieën in CNC -bewerkingen kunnen operators helpen bij het optimaliseren van machine -instellingen,

het verminderen van de vereiste technische vaardigheden, en het verbeteren van de algehele efficiëntie.

Beperkingen in complexe interne geometrieën

Uitdagingen met ingewikkelde interne kenmerken

Terwijl CNC -frezen zeer in staat is om complexe externe geometrieën te produceren, Het staat voor aanzienlijke uitdagingen als het gaat om bewerking Interne kenmerken.

Bijvoorbeeld, Diepe gaten maken, smalle interne holtes, of ingewikkelde ondersneden kunnen moeilijk zijn met traditionele freestechnieken.

In sommige gevallen, Speciale tools of extra installatieconfiguraties kunnen vereist zijn, die de productietijd en kosten kan verhogen.

Beperkingen in gedeeltelijke grootte en materiaalbeperkingen

Hoewel CNC Mills verschillende materialen aankan, Bepaalde materialen zoals titaniumlegeringen of exotische metalen kan bijzonder uitdagend zijn voor de machine.

Deze materialen vereisen specifiek gereedschap, Hoge snijkrachten, en precieze temperatuurregeling.

Aanvullend, Het bewerken van grote componenten kan worden beperkt door de grootte van de werktafel of spil van de CNC -machine.

Mitigatiestrategieën

- Hybride productie: Een oplossing voor het overwinnen van beperkingen in interne geometrieën is de integratie van CNC -frezen

met andere productietechnologieën zoals 3D-afdrukken of EDM (Elektrische ontladingsbewerking).

Met deze hybride aanpak kunnen fabrikanten componenten produceren met complexe interne geometrieën die moeilijk te bereiken zijn met alleen frezen. - Geavanceerde tooling: Gespecialiseerde tools gebruiken zoals ball-end mills of Gereedschap met kleine diameter kan helpen om toegang te krijgen tot moeilijk te bereiken interne functies, Verbetering van de bewerkingsmogelijkheden.

Materiaal afval en milieu -impact

Subtractief karakter van CNC -frezen

CNC -frezen is een subtractief proces, wat betekent dat materiaal uit een groter werkstuk wordt verwijderd om de gewenste vorm te bereiken.

Terwijl dit zorgt voor een hoge precisie, het kan leiden tot significant materiële verspilling,

vooral bij het bewerken van complexe onderdelen van dure materialen zoals titanium, roestvrij staal, of krachtige kunststoffen.

Afvalmateriaal kan tot nu toe verklaren 20-40% van de grondstof, Afhankelijk van de onderdeelcomplexiteit.

Milieuproblemen

Het gebruik van CNC -freesmachines heeft ook een milieu -impact vanwege een hoog energieverbruik en de verwijdering van afvalmaterialen.

Aanvullend, CNC -machines vereisen meestal het gebruik van koelmiddelen en smeermiddelen, die schadelijke effecten op het milieu kunnen hebben, indien niet correct beheerd of gerecycled.

Mitigatiestrategieën

- Geoptimaliseerd deelontwerp en materiaalgebruik: Door te gebruiken Ontwerp voor de productie (DFM) principes,

Ingenieurs kunnen materiaalafval verminderen door de geometrie van onderdelen te optimaliseren en efficiëntere bewerkingstechnieken te gebruiken. - Recycling- en afvalbeheer: Implementatie van strategieën zoals metaalchiprecycling en gebruiken milieuvriendelijke koelmiddelen kan de milieuvoetafdruk van CNC -freeswerkzaamheden verminderen.

Aanvullend, Het recyclen van schrootmaterialen kunnen enkele van de kosten die verband houden met materiaalverspilling terugverdienen.

Machinebeperkingen en downtime

Beperkingen in snelheid en precisie

Ondanks de geavanceerde technologie achter CNC -frezen, Het wordt nog steeds geconfronteerd met beperkingen in termen van snelheid en precisie.

Voor extreem zeer nauwkeurige onderdelen, 5-Axis CNC Freesmachines kan traag zijn in vergelijking met eenvoudiger 3-asfreesmachines.

Aanvullend, toleranties In sommige gevallen voldoet het mogelijk niet aan de eisen van zeer gespecialiseerde industrieën zoals ruimtevaart of Medische implantaten zonder zorgvuldige kwaliteitscontrolemaatregelen.

Downtime als gevolg van onderhoud of mislukking

Zoals elke complexe machines, CNC Mills vereisen regelmatig onderhoud, En onverwachte downtime kan de productieschema's verstoren.

Hoge nauwkeurige onderdelen kunnen ook meerdere setups vereisen, wat leidt tot extra operationele vertragingen.

Mitigatiestrategieën

- Preventieve onderhoudsprogramma's: Het opstellen van een routinematig preventief onderhoudsschema kan de downtime van machines verminderen en de algehele betrouwbaarheid verbeteren.

- IoT en voorspellende analyses: Geavanceerde technologieën zoals Internet of Things (IoT) En voorspellend onderhoud

kan in realtime de CNC -machine -gezondheid helpen controleren, het mogelijk maken van preventieve reparaties en het minimaliseren van onverwachte downtime.

9. Conclusie

Naarmate de industrie vraagt Hogere precisie, efficiëntie, en duurzaamheid, CNC -frezen blijft onmisbaar.

Door te integreren AI, automatisering, en duurzame praktijken, Fabrikanten kunnen de grenzen van innovatie verleggen en tegelijkertijd de kosten verlagen.

Vooruitkijken, CNC -frezen zal blijven vormgeven ruimtevaart, automobiel, gezondheidszorg, en verder, Zorgen voor een toekomst gedreven door precisie -engineering.

Als u op zoek bent naar hoogwaardige CNC-freesdiensten, kiezen LangHe is de perfecte beslissing voor uw productiebehoeften.