1. Samenvatting

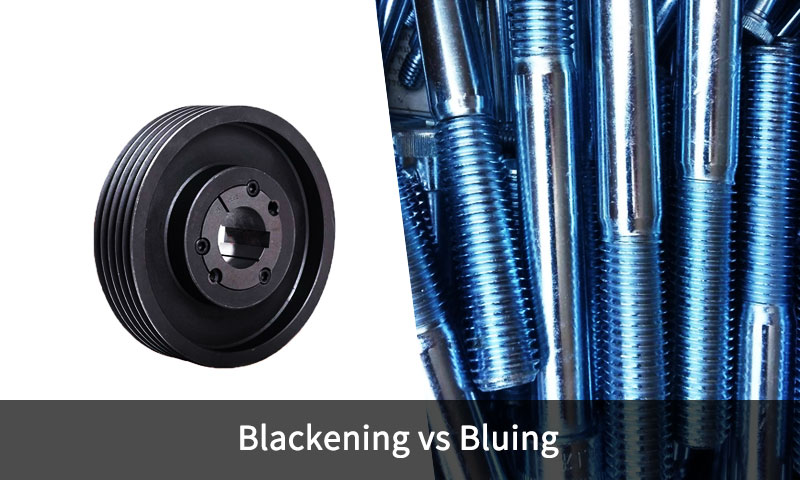

‘Zwart worden’ versus ‘blauwen’ zijn termen die vaak door elkaar worden gebruikt in informele gesprekken, maar ze verwijzen naar overlappende maar toch verschillende families van oppervlaktebehandelingen.

Beide zijn bedoeld om een donker uiterlijk en een zekere mate van corrosiebestendigheid op ferro-onderdelen te creëren, maar ze verschillen in chemie, procestemperatuur, verschijning, duurzaamheid en typische toepassingen.

Blauwen verwijst historisch gezien naar gecontroleerde oxidatieprocessen die op vuurwapens worden gebruikt om een blauwzwarte magnetietfilm te creëren, terwijl zwart worden een bredere industriële term is die conversiecoatings omvat (zwart oxide), fosfateren, nitrerende en afgezette zwarte afwerkingen (elektrische plaat, PVD, poedercoat).

De keuze hiertussen is afhankelijk van het substraat, functionele eisen (corrosie, dragen, dimensionale tolerantie), kosten, productieschaal en milieubeperkingen.

2. Invoering

Op het gebied van oppervlaktetechniek, afwerkingen worden geselecteerd om een of meer doelen te bereiken: corrosieweerstand, Draag weerstand, verminderde verblinding, specifieke uitstraling (kleur/glans), smering, elektrisch gedrag, of om als verfbasis te dienen.

Twee veel voorkomende “donkere” afwerkingen die men in de industrie tegenkomt zijn: blauw worden En zwart worden:

- Blauwen - duidt traditioneel op een gecontroleerde oxidatie van ijzerhoudende oppervlakken om een dun magnetiet te vormen (Fe₃o₄) laag.

Het wordt sterk geassocieerd met vuurwapens en handvuurwapens, waar een karakteristieke blauwzwarte patina gewenst is voor zowel esthetiek als bescheiden corrosiebescherming bij verzegeling met olie. - Zwart worden – een bredere term die doorgaans betekent dat er een zwarte of zeer donkere coating op metaal wordt aangebracht.

Het kan conversiecoatings beschrijven (zwart oxide, zwart fosfaat), afzetting eindigt (zwart galvaniseren, PVD), of thermochemische processen (zwart nitreren).

Zwart maken wordt vaak gebruikt in industriële hardware, bevestigingsmiddelen, auto-onderdelen en decoratieve artikelen.

Belangrijk: zowel blauwing als veel zwartmakende conversies produceren een erg dun beschermende film (vaak sub-micron tot enkele micron dik); hun werkelijke corrosiebescherming hangt sterk af van de afdichting na de behandeling (olie, was, lak, of polymeer toplaag).

Er zijn ook afgezette zwarte afwerkingen die opzettelijk dikker en mechanisch robuuster zijn; deze zijn technisch verschillend van conversieblauwing/zwartoxide.

3. De chemie en metallurgie achter de afwerkingen

Conversiecoatings versus afgezette coatings

- Conversie coatings: chemische reactie tussen het metalen substraat en de behandelingsoplossing/atmosfeer.

De coating is één geheel met het substraat (geen toegevoegde laag) en erg dun.

Voorbeelden: zwart oxide (Fe → Fe₃O₄), fosfaat (ijzerfosfaatfilms), ferritische nitrocarbonering (vorming van ijzernitriden/oxiden). - Afgezette coatings: lagen die bovenop het substraat zijn gebouwd door middel van galvaniseren, fysieke dampafzetting (PVD), Chemische dampafzetting (CVD), of verf/poedercoating. Deze kunnen dikker zijn en een mechanische barrièrebescherming bieden.

Chemie van blauwing (magnetiet vorming)

Blauwen is in wezen een gecontroleerde vorming van magnetiet (Fe₃o₄) op staal.

Die magnetietfilm wordt typisch gevormd door oxidatie in een alkalisch zoutbad (hete blauwing) of door gecontroleerd roesten en conversie (roestblauwing).

Magnetiet is hechtend, dun en geeft een blauwzwarte tint vanwege zijn optische eigenschappen.

De film zelf biedt slechts een bescheiden corrosieweerstand, tenzij afgedicht; olie of was vult de microporositeit op en verbetert de prestaties aanzienlijk.

Chemie van veel voorkomende zwartingsroutes

- Heet zwart oxide (hete blauwing / hete zwarting): Een alkalisch oxidatiebad zet het ijzeroppervlak snel en gelijkmatig om in magnetiet bij verhoogde temperatuur (gewoonlijk 135–155 ° C, afhankelijk van de chemie). Resultaat: gespannen Fe₃o₄ laag.

- Koud zwart worden (chemische zwarting): oplossingen op kamertemperatuur (nitriet, op nitraat gebaseerd) produceren een zwarte conversiefilm door middel van chemische reacties; gemakkelijker voor bijwerken of werk in kleine batches, maar levert een verdunner op, minder robuuste folie.

- Fosferen (Parkeriseren): vormt ijzer- of zinkfosfaatkristallen die poreus zijn en uitstekend olie vasthouden; kan grijs tot zwart lijken, afhankelijk van de formulering en daaropvolgende behandeling.

- Ferritische nitrocarbonering / zwart nitreren: thermochemische diffusie introduceert stikstof en koolstof in het oppervlak, het produceren van harde nitridelagen en soms een oxide-toplaag die zwart is (gebruikt voor slijtvastheid plus corrosieweerstand).

- Gedeponeerde zwarte afwerkingen (gegalvaniseerd zwart chroom, zwart nikkel, PVD, poedercoat): dit zijn geen conversies maar toegevoegde lagen; dikte en barrière-eigenschappen variëren per proces – vaak veel beter beschermend tegen corrosie en slijtage dan dunne conversiefilms.

4. Belangrijkste processen

Oppervlaktebehandelingen die een donkere afwerking op ferrometalen produceren, worden veel gebruikt stijlvol, corrosieweerstand, en functionele doeleinden.

De keuze van de methode hangt af van substraat, gewenste uitstraling, dimensionale tolerantie, corrosie/slijtage eisen, en productieschaal.

Heet blauw / Hete zwarte oxide

- Procesoverzicht: Stalen onderdelen worden ondergedompeld in een alkalisch oxiderend bad (typisch natriumhydroxide met oxiderende zouten) verwarmd tot 135–155 °C. Zuurstof reageert met ijzer en vormt een dunne laag, aanhanger magnetiet laag (Fe₃o₄).

- Belangrijke functies:

-

- Produceert een uniforme blauwzwarte afwerking met subtiele irisatie.

- Dikte is typisch 0.5–2 µm, resulterend in verwaarloosbare maatverandering—geschikt voor precisiecomponenten zoals vuurwapenlopen en glijbanen.

- Filmpje is poreus; daarom, nabehandeling afdichting met olie, was, of lak is vereist voor corrosiebestendigheid.

- Voordelen: Hoogwaardig, herhaalbare afwerking; goede kleurdiepte; minimale dimensionale impact.

- Beperkingen: Vereist temperatuurgecontroleerde baden, goede ventilatie, en zorgvuldige omgang met bijtende chemicaliën.

Koud blauwen / Chemische zwarting

- Procesoverzicht: Chemische oplossingen op kamertemperatuur, vaak nitriet- of op nitraatbasis, reageren met het staaloppervlak om een dunne zwarte oxidelaag te produceren.

- Belangrijke functies:

-

- De filmdikte is extreem dun (<1 µm).

- Hoofdzakelijk gebruikt voor kleine delen, bijwerken, en onderhoud in plaats van toepassingen op productieschaal.

- Verschijning: dof zwart, minder rijk dan hete blauwing; ongelijkmatige toepassing mogelijk indien niet zorgvuldig gecontroleerd.

- Voordelen: Handig, goedkope, geen behoefte aan warme baden; kan ter plaatse worden toegepast.

- Beperkingen: Lagere corrosie- en slijtvastheid; kortere levensduur zonder onderhoud of afdichting.

Roest blauwing / Rookblauwing

- Procesoverzicht: Traditioneel, proces in meerdere stappen:

-

- Gecontroleerd roesten van het staaloppervlak (vorming van rood Fe₂O₃).

- Ombouw naar zwart magnetiet (Fe₃o₄) door koken, chemische reductie, of blootstelling aan dampen.

- Herhaling van cycli om diepte en consistentie op te bouwen.

- Belangrijke functies:

-

- Produceert een diep, glanzende blauwzwarte afwerking zeer gewaardeerd in vuurwapens en onderdelen voor verzamelaars.

- Tijdrovend; vereist zorgvuldig toezicht vochtigheid, temperatuur, en chemische blootstelling.

- Voordelen: Eersteklas esthetiek; duurzaam als het goed wordt onderhouden met olie.

- Beperkingen: Arbeidsintensief, Lage doorvoer; niet geschikt voor massaproductie.

Zwart Fosfateren (Parkeriseren)

- Procesoverzicht: Staal wordt ondergedompeld in een zuur fosfaatbad, een kristallijne ijzer- of zinkfosfaatlaag.

Parameters zoals badconcentratie, temperatuur (88–95 °C), en onderdompelingstijdcontrole van de kristalgrootte en kleur (grijs tot zwart). - Belangrijke functies:

-

- Filmdikte: 5–25 µm, iets dikker dan zwart oxide.

- De poreuze laag houdt olie uitzonderlijk goed vast, Verbetering van de corrosieweerstand.

- Het matte uiterlijk vermindert schittering, vaak gebruikt in militaire en tactische uitrusting.

- Voordelen: Economisch voor grote batches; compatibel met olieachtige of gesmeerde toepassingen.

- Beperkingen: Poreus oppervlak kan zijn mechanisch zwak; oliën vereist om corrosie te voorkomen.

Ferritische nitrocaburering / Zwart nitreren

- Procesoverzicht: Introductie van het thermochemische diffusieproces stikstof en koolstof in het oppervlak bij 500–600 ° C, Een dun vormen, geharde compoundlaag.

Er vormt zich op natuurlijke wijze een zwart oxideoppervlak (zwart nitreren). - Belangrijke functies:

-

- Dikte: 5–50 µm, combinatie van samengestelde laag en diffusiezone.

- Verbetert Draag weerstand, vermoeidheidsterkte, en matige corrosiebescherming.

- Gering dimensionale groei kan voorkomen (~0,02–0,05 mm).

- Voordelen: Uitstekend geschikt voor slijtagegevoelige onderdelen zoals tandwielen, schachten, bevestigingsmiddelen.

- Beperkingen: Vereist gespecialiseerde apparatuur en zorgvuldige temperatuurcontrole.

Gedeponeerde zwarte coatings (Elektroplateren, PVD, Poedercoat)

- Procesoverzicht: Lagen zijn gestort op het substraat in plaats van chemisch omgezet:

-

- Elektroplateren: zwart chroom, zwart nikkel.

- PVD: dunne metaal- of keramische lagen aangebracht onder vacuüm.

- Poedercoating: polymeergebaseerde afwerkingen uitgehard op het substraat.

- Belangrijke functies:

-

- Dikte: 5–100+ µm, Afhankelijk van de methode.

- Hoge uniformiteit, glanzende of matte afwerking.

- Superieur Corrosie en slijtvastheid vergeleken met dunne conversiecoatings.

- Voordelen: Uitstekende esthetiek, functionele coatings, bredere kleur-/afwerkingsopties.

- Beperkingen: Kan afmetingen aanzienlijk veranderen; De hechting is afhankelijk van de voorbehandeling; Hogere kosten.

5. Visuele, dimensionale en mechanische verschillen

Verschijning (kleur, glans en uniformiteit)

- Blauwen (heet/roestblauwing): blauwzwart tot diepblauw; licht iriserend als nieuw; gewaardeerde esthetiek op vuurwapens.

- Koud zwart worden / zwart oxide: kan mat tot halfglanzend zwart zijn; vaak iets bruiner of leisteen vergeleken met klassieke blauwing.

- Fosfaat: mat, korrelig oppervlak (dof zwart/grijs); niet-reflecterend.

- Zwart nitreren / PVD / poedercoat: kan diepzwart en uniform zijn; Met PVD en poedercoating kunnen op aanvraag hoogglanzende of matte afwerkingen worden bereikt.

Dikte en maatverandering

- Conversie blauwing/zwartoxide/fosfaat:erg dun — doorgaans submicron tot enkele micron.

Verwaarloosbare dimensionale verandering (voordelig voor precisieonderdelen en nauwe toleranties). - Nitridend: creëert een diffusielaag die enkele microns dik kan zijn plus een samengestelde laag - kleine maar meetbare dimensionale verandering.

- Elektroplateren / PVD / poedercoat: afgezette lagen variëren gewoonlijk van microns tot tientallen/honderden microns; belangrijk voor nauwe toleranties.

Slijtvastheid en hardheid

- Blauwen / zwart oxide: minimale toegevoegde hardheid; voornamelijk cosmetisch + milde corrosieweerstand; slijtvastheid slecht zonder extra coatings of smeermiddelen.

- Zwart nitreren: verhoogt de oppervlaktehardheid aanzienlijk (voordeel voor slijtage-kritische onderdelen).

- Afgezette coatings: slijtvastheid is afhankelijk van de coating (harde PVD- of keramische coatings >> zwart oxide).

6. Corrosiebescherming en duurzaamheid

Basislijn corrosiebescherming

- Blauwen / alleen zwarte oxide: dun en poreus; bieden minimaal barrièrebescherming op zichzelf. Typische bescherming is afhankelijk van post-seal (lichte olie, was, polymeer toplaag). Zonder afdichting, corrosie zal relatief snel beginnen, vooral in agressieve omgevingen.

- Fosfaat + olie: goede corrosieweerstand bij impregnering met olie; veel gebruikt waar onderdelen periodiek behandeld/geolied moeten worden.

- Zwart nitreren: goede corrosiebestendigheid door compacte compound/diffusielagen.

- Afgezette coatings: beste corrosiebarrière wanneer dik, gespannen, en defectvrij (Bijv., zwart chroom of hoogwaardige poedercoating).

Duurzaamheid in de echte wereld

- Goedaardig, droge omgevingen, een goed afgedicht, geblauwd of zwart-oxide onderdeel kan jarenlang worden onderhouden als het af en toe wordt geolied. In maritieme omstandigheden of omstandigheden met hoge luchtvochtigheid, conversiefilms vereisen een robuustere afdichting of een betere coatingkeuze (nitrerende of afgezette coating). Bij de technische selectie moet rekening worden gehouden met de verwachte blootstelling, onderhoudsregime en aanvaardbare levensduur vóór overschilderen.

7. Praktische technische overwegingen en toepassingen

Vuurwapens en kleine wapens (klassieke gebruikssituatie)

- Blauwen (heet of roestblauw) is traditioneel – favoriet vanwege esthetiek, aanvaardbare bescherming bij oliën, en dimensionale stabiliteit. Koudblauwen wordt alleen gebruikt voor spotreparaties.

- Fosfaat (Parkeriseren) is gebruikelijk voor militaire vuurwapens vanwege hun duurzaamheid, mat oppervlak en olieretentie.

Bevestigingsmiddelen, hardware en auto-onderdelen

- Zwart oxide (warm of koud) wordt vaak gebruikt voor bevestigingsmiddelen en algemene hardware waarbij kosten en lage maatverandering van belang zijn; post-olie of lak verbetert de corrosieweerstand.

- Ferritische nitrocarbonering wordt gebruikt op tandwielen, assen en motoronderdelen wanneer slijtvastheid en levensduur tegen vermoeiing nodig zijn.

Decoratieve en architecturale items

- PVD, poedercoat, of gegalvaniseerde zwarte afwerkingen worden gebruikt voor een consistent esthetisch uiterlijk en een betere weerbestendigheid.

Gereedschappen en matrijzen

- Nitridend geeft slijtvastheid; soms gevolgd door zwart oxide/PVD voor gecombineerde prestaties en uiterlijk.

Productie/doorvoer en kosten

- Heet blauw / hete zwarting vereist gecontroleerde baden en meer veiligheidsinfrastructuur, maar levert consistente resultaten op schaal.

- Koude blauwing is goedkoop en flexibel, maar inferieur qua duurzaamheid.

- Gedeponeerde afwerkingen zijn duurder, maar bieden superieure bescherming en een breder palet aan afwerkingen.

8. Omgevings-, veiligheids- en regelgevingsaspecten

- Hete alkalische blauwingsbaden En koude chemische blauwoplossingen bijtende stoffen bevatten, oxiderend, of op nitriet gebaseerde chemicaliën.

Ze vormen inademing, huid verbranden, en verwijderingsgevaren; faciliteiten moeten rookbeheersing bieden, juiste PBM, en neutralisatie/behandeling van afvalwater. - Fosfaatbaden zijn zuur en creëren afgewerkt slib dat moet worden beheerd.

- Elektroplateren In bepaalde systemen kunnen gevaarlijke zware metalen of zeswaardig chroom betrokken zijn; er zijn strikte regels voor verwijdering en veiligheid voor werknemers van toepassing.

- Zwart nitreren gaat gepaard met hoge temperaturen en ammoniak of andere reactieve gassen; uitlaatgasbehandeling is vereist.

- Veiliger alternatieven: Verbeterde afvalbehandeling, coatings op waterbasis, of niet-giftige afgezette coatings (sommige PVD-systemen) de impact op het milieu te verminderen, maar vaak tegen hogere kapitaalkosten.

9. Kwaliteitscontrole, testen en onderhoud

Tests en QC-statistieken

- Zoutspray (ASTM B117-stijl): vergelijkende corrosieweerstand. Conversiecoatings zijn doorgaans lager tenzij ze zijn afgedicht.

- Hechting (kruisarcering / tape trekken): controleert de hechting van de coating (geldt meer voor afgezette coatings).

- Dikte meting: op micrometers gebaseerde of wervelstroommeters; conversiecoatings zijn erg dun (voor sommige meters dichtbij de detectielimiet).

- Kleur- en glansmeting: spectrofotometrie of glansmeters voor cosmetische controle.

- Visuele inspectie en microscopie: controleer op uniformiteit, micro-porositeit, en substraatreactie.

Onderhoud

- Blauw / zwart-oxide onderdelen: periodiek oliën of waxen verlengt de levensduur; verwijder oppervlaktevocht en breng na het reinigen opnieuw lichte olie aan.

- Met fosfaat behandelde onderdelen: na het reinigen opnieuw oliën; fosfaat is poreus en afhankelijk van olie-impregnering.

- Afgezette coatings: repareren door het opnieuw plateren of bijwerken van verf; poedercoating vereist schuren en opnieuw schilderen voor schade.

10. Veel voorkomende misvattingen & Verduidelijkingen

“Zwart worden en blauw worden zijn hetzelfde proces”

Vals. Zwart worden vormt een dikkere (0.5–1,5 μm) zwarte Fe₃O₄-laag voor duurzaamheid; blauwing vormt een verdunner (0.1–0,5 μm) blauwzwarte laag voor esthetiek.

“Bluing is alleen voor vuurwapens”

Vals. Hot blueing wordt gebruikt voor gereedschappen en decoratieve onderdelen; koud blauwen is bedoeld voor restauratie; vuurwapens zijn slechts een spraakmakende toepassing.

“Zwart maken is duurder dan blauw maken”

Gedeeltelijk waar. Voor heet zwarten is verwarmingsapparatuur nodig (hogere kosten vooraf) maar lagere kosten per onderdeel voor een hoog volume.

Koudblauwen heeft geen kosten vooraf, maar hogere kosten per onderdeel voor herhaalde lagen.

“Niet-verzegelde zwarting/blauwing biedt voldoende bescherming”

Vals. Niet-afgedichte lagen zijn poreus – voorzien <24 uur corrosiebestendigheid (ASTM B117). Afdichten met olie/was is verplicht voor gebruik in de praktijk.

“Beide processen werken op non-ferrometalen”

Vals. Zwart worden en blauw worden werken alleen op ferrometalen (staal, ijzer). Non-ferrometalen (aluminium, koper) plateren of anodiseren vereisen.

11. Uitgebreide vergelijking: Zwart worden versus blauw worden

Zwart worden en blauw worden zijn beide veelgebruikte oppervlaktebehandelingen voor ferrometalen, maar ze verschillen aanzienlijk van elkaar scheikunde, verschijning, functionele eigenschappen, en industriële toepassingen.

| Functie | Blauwen | Zwart worden |

| Scheikunde / Mechanisme | Gecontroleerde oxidatie van ijzer om zich te vormen magnetiet (Fe₃o₄) | Variëren: chemische conversie (zwart oxide, fosfaat), thermochemisch (nitridend), of afgezette coatings (PVD, elektrische plaat) |

| Substraat | Koolstof of gelegeerd staal | Meestal ijzerhoudend; sommige processen die van toepassing zijn roestvrij staal of non-ferrometalen (via afzetting) |

| Type coating | Conversie coating | Conversie of afgezette coating |

| Verschijning | Blauw-zwart, soms licht iriserend | Donkergrijs tot zwart; mat, halfglanzend, of glanzend afhankelijk van het proces |

| Filmdikte | 0.5–2 µm (hete blauwing) | Dun: <25 µm (oxide/fosfaat); Gematigd: 5–50 µm (nitridend); Dik: 5–100+ µm (PVD/galvaniseren) |

| Dimensionale verandering | Verwaarloosbaar | Minimaal voor chemische conversies; matig tot significant voor afgezette coatings/nitreren |

| Corrosieweerstand | Laag alleen; verbeterd met olie/wasafdichting | Matig tot hoog; hangt af van het proces (fosfaat + olie, nitridend, PVD) |

| Draag weerstand | Minimaal | Gematigd (oxide/fosfaat) te hoog (nitridend, PVD) |

| Typische toepassingen | Vuurwapens, staal van verzamelaarskwaliteit, esthetische onderdelen | Industriële hardware, bevestigingsmiddelen, automobiel, ruimtevaart, gereedschap, Decoratieve onderdelen |

| Onderhoud | Vereist regelmatig oliën of waxen | Variëren: dunne conversiecoatings hebben onderhoud nodig; afgezette coatings vereisen minimaal onderhoud |

| Kosten & Complexiteit | Gematigd (hete blauwing) te laag (koude blauwing); bad- en temperatuurregeling vereist | Goedkope (oxide/fosfaat) tot hoge kosten (nitridend, PVD); De complexiteit hangt af van de methode |

| Esthetische waarde | Hoog; rijk, diepblauw-zwarte afwerking, gewaardeerd door verzamelaars | Gematigd; kan op maat gemaakt worden (mat, glanzend, uniform zwart) voor industriële of decoratieve doeleinden |

12. Conclusie

Blauwen en zwart worden zijn complementaire oppervlaktebehandelingsstrategieën.

Blueing blinkt uit in esthetiek en precisietoepassingen, terwijl zwarten veelzijdige oplossingen biedt voor corrosie, dragen, en industriële prestaties.

Substraat type, functionele eisen, visuele doelen, productieschaal, en onderhoudsverwachtingen moeten de keuze hiertussen begeleiden.

Door de chemie te begrijpen, proces, en toepassingsverschillen, ingenieurs en ontwerpers kunnen zich informeren, duurzaam, en kosteneffectieve keuzes voor een breed scala aan metalen componenten.

FAQ's

Is blauwen hetzelfde als zwart oxide?

Functioneel zijn ze vergelijkbaar (beide produceren ijzeroxidefilms), maar ‘blauwen’ verwijst traditioneel naar de historische vuurwapenbehandelingen (heet, roest, blauwverkleuring van de rook) en heeft vaak een blauwachtige tint; “zwart oxide” is een bredere industriële warm/koud-conversiechemie die een zwarte afwerking oplevert.

Kun je RVS of aluminium op dezelfde manier zwart maken??

Nee. Traditioneel blauw/zwart oxide richt zich op ferrometalen.

Roestvast staal en aluminium vereisen speciale conversiechemie of afgezette coatings (PVD, anodiseren voor aluminium, of zwarte oxideprocessen die speciaal zijn ontwikkeld voor sommige roestvaste kwaliteiten).

Welke afwerking biedt out-of-the-box de beste corrosiebescherming?

Afgezette coatings (correct toegepast) en nitridebehandelingen bieden over het algemeen superieure corrosiebescherming.

Conversieblauwing en zwarte oxide vereisen afdichting om een redelijke corrosieweerstand te hebben.

Zal blauwing de afmetingen of toleranties van onderdelen beïnvloeden??

Blauwverkleuring en zwart oxide zorgen voor een verwaarloosbare maatverandering (sub-micron tot enkele micron) — geschikt voor onderdelen met nauwe tolerantie.

Voor afgezette coatings kan een correctie nodig zijn als de dikte van belang is.

Is koudblauw net zo goed als warmblauw?

Koud blauw maken is handig voor het bijwerken, maar levert een verdunner op, minder duurzame film dan heet blauwen; hete blauwing geeft een meer uniformiteit, duurzamer resultaat als het goed is afgedicht.