1. Ringkasan Eksekutif

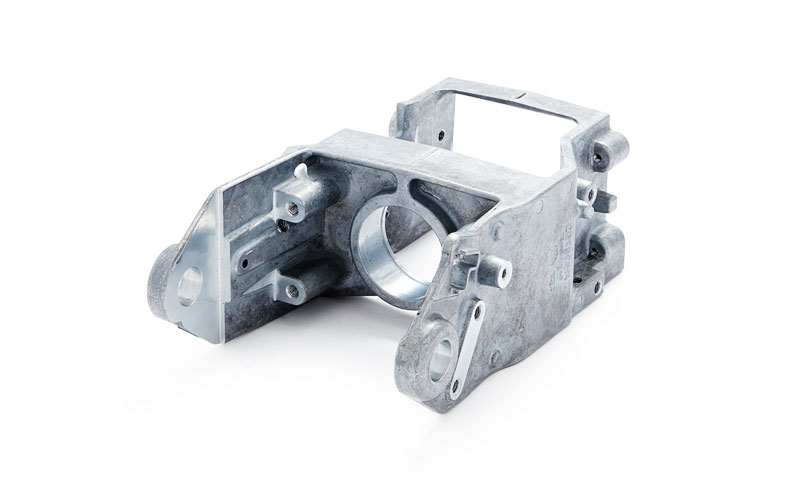

Aluminium Cast menggabungkan ketumpatan rendah, kekuatan khusus yang baik, Rintangan Castability dan Kakisan yang sangat baik dengan fleksibiliti proses yang luas.

Sifatnya sangat bergantung pada kimia aloi, kaedah pemutus dan rawatan pasca cast (Mis., rawatan haba, penamat permukaan).

Memahami pemalar fizikal, Pemandu mikrostruktur, Hubungan Proses -Harta dan Mod Kegagalan Biasa adalah penting untuk memilih aluminium cast untuk tahan lama, ringan, Komponen yang boleh dikeluarkan.

2. Pengenalan - Mengapa Cast Aluminium Perkara

Casting Aluminium adalah asas dalam automotif, Aeroangkasa (bahagian bukan kritikal), Marin, Elektronik Pengguna, penghantaran kuasa, penukar haba, dan peralatan perindustrian umum.

Pereka memilih aluminium cast apabila geometri kompleks, Ciri -ciri bersepadu, Berat bahagian rendah (Kekuatan/kekakuan tertentu), dan rintangan kakisan yang munasabah diperlukan.

Rayuan adalah gabungan prestasi fizikal, ekonomi pembuatan pada skala, dan kitar semula.

3. Sifat fizikal aluminium cast

| Harta benda | Nilai tipikal | (nota) |

| Ketumpatan (r) | 2.70 g · cm⁻³ (≈2700 kg · m⁻³) | Kira-kira satu pertiga ketumpatan keluli |

| Titik lebur (PURE AL) | 660.3 ° C. | Aloi mencairkan pelbagai; Al -si eutectic ≈ 577 ° C. |

| Modulus Young (E) | ≈ 69 GPA | Modulus agak tidak sensitif terhadap pengaliran |

| Kekonduksian terma | Tulen al ≈ 237 W · M⁻¹ · K⁻¹; aloi cast ≈ 100-180 w · m⁻¹ · k⁻¹ | Aloi, porositi dan mikrostruktur mengurangkan kekonduksian vs murni al |

| Pekali pengembangan haba (Cte) | ~ 22-24 × 10⁻⁶ k⁻¹ | Relatif tinggi terhadap keluli-penting untuk perhimpunan pelbagai bahan |

Kekonduksian elektrik (PURE AL) |

≈ 37 × 10⁶ s · m⁻¹ | Aloi cast mempunyai kekonduksian yang lebih rendah; kekonduksian jatuh dengan mengutuk dan keliangan |

| Kekuatan tegangan yang tipikal | ~ 70-300 MPa | Julat lebar bergantung pada aloi, Kaedah pemutus dan keliangan |

| Haba biasa yang dirawat (T6-Type) kekuatan tegangan | ~ 200-350+ MPa | Terpakai kepada aloi pemutus Al-Si-Mg yang boleh dianggap haba selepas penyelesaian-quench-usia |

| Pemanjangan biasa (Kemuluran) | ~ 1-12% | Bervariasi dengan aloi, struktur mikro dan kualiti pemutus |

| Kekerasan (Brinell) | ≈ 30-120 Hb | Sangat bergantung pada komposisi aloi, Kandungan Si dan rawatan haba |

4. Metalurgi dan mikrostruktur aluminium cast

Cast aloi aluminium biasanya berdasarkan aluminium (Al) matriks dengan penambahan terkawal:

- Keluarga Al -Si (Silumin) adalah keluarga pemutus yang paling banyak digunakan kerana silikon meningkatkan ketidakstabilan, Mengurangkan pengecutan, dan menurunkan julat lebur.

Mikrostruktur: Matriks dendritik α-Al dengan zarah Si eutektik; morfologi dan pengedaran SI sangat mempengaruhi kekuatan, Kemuluran dan pakai. - Al -si -mg Aloi adalah haba yang boleh dirawat (usia pengerasan melalui precipitates seperti mg₂si).

- Al -Cu dan Al -Zn aloi cast menawarkan kekuatan yang lebih tinggi tetapi dapat mengurangkan rintangan kakisan dan memerlukan rawatan haba yang teliti.

- Intermetallics (Fasa yang kaya dengan Fe, C-ke fasa) bentuk semasa pemejalan dan mempengaruhi sifat mekanikal dan kebolehkerjaan.

Kimia terkawal dan merawat (Mis., MN untuk pengubahsuaian FE) digunakan untuk mengehadkan morfologi intermetallic yang merosakkan. - Pengasingan dendritik wujud dalam pemejalan: Dendrite α-Al utama dan eutektik interdendritik; jarak lengan dendrite yang lebih halus (penyejukan cepat) secara amnya meningkatkan sifat mekanikal.

Mekanisme kawalan mikrostruktur yang penting:

- Penambahbaikan bijirin (Dari, Penambahan b atau inokulan yang merapikan bijirin) Mengurangkan air mata panas dan meningkatkan sifat mekanikal.

- Pengubahsuaian (Mis., Sr, NA untuk pengubahsuaian SI) mengubah plat seperti plat menjadi morfologi berserabut/bulat meningkatkan kemuluran dan ketangguhan.

- Kawalan degassing dan hidrogen kritikal: hidrogen terlarut menyebabkan keliangan gas; Pengendalian cair dan cair yang betul mengurangkan keliangan dan meningkatkan keletihan.

5. Sifat mekanikal (kekuatan, Kemuluran, kekerasan, keletihan)

Kekuatan dan kemuluran

- Aloi aluminium cast merangkumi spektrum kekuatan/kemuluran yang luas.

Kekuatan tegangan as-cast untuk aloi pemutus Al-Si biasa biasanya jatuh di ratusan MPA beratus-ratus hingga pertengahan apabila haba dirawat; tidak diubahsuai, mikrostruktur eutektik kasar dan keliangan kekuatan dan pemanjangan yang lebih rendah. - Rawatan haba (Rawatan penyelesaian, menghilangkan, Penuaan Buatan - Biasa dipanggil T6) mendakan fasa pengukuhan (Mis., Mg₂si) dan dapat meningkatkan kekuatan dan kekuatan tegangan yang ketara.

Kekerasan

- Kekerasan berkorelasi dengan mengutuk, Kandungan SI Utama, dan rawatan haba. Alloy Al -Si Hypereutectic (tinggi Si) dan aloi yang dirawat haba menunjukkan kekerasan yang lebih besar dan rintangan haus.

Keletihan

- Aluminium Cast umumnya prestasi keletihan yang lebih rendah daripada aloi tempa kekuatan tegangan yang sama kerana kecacatan pemutus (keliangan, Filem oksida, pengecutan) bertindak sebagai tapak permulaan retak.

Kehidupan keletihan sangat sensitif terhadap kualiti permukaan, keliangan, dan ciri -ciri notch. - Meningkatkan keletihan: mengurangkan keliangan (degassing, Pengukuhan terkawal), Memperbaiki mikrostruktur, Pukulan peen atau permukaan, dan gunakan reka bentuk untuk meminimumkan kepekatan tekanan.

Suhu merayap dan tinggi

- Aloi aluminium mempunyai kekuatan suhu tinggi terhad vs keluli; Creep menjadi relevan di atas ~ 150-200 ° C untuk banyak aloi pemutus.

Pemilihan untuk suhu tinggi yang berterusan memerlukan aloi khusus dan elaun reka bentuk.

6. Sifat termal dan elektrik

- Kekonduksian terma: Aluminium Cast mengekalkan kekonduksian terma yang baik berbanding dengan kebanyakan logam struktur, menjadikannya baik untuk tenggelam haba, perumahan dan komponen di mana pemindahan haba penting.

Namun begitu, aloi, porositas dan struktur mikro mengurangkan kekonduksian berbanding dengan al tulen. - Pengembangan haba: CTE yang agak tinggi (~ 22-24 × 10⁻⁶ k⁻¹) mandat toleransi yang teliti dan reka bentuk bersama dengan bahan-bahan yang lebih rendah (keluli, Seramik) Untuk mengelakkan tekanan haba atau kegagalan meterai.

- Kekonduksian elektrik: Lebih rendah dalam aloi pelakon daripada al tulen; masih digunakan di mana kekonduksian berat badan adalah penting (Mis., Busbars, perumahan digabungkan dengan konduktor).

7. Kakisan dan tingkah laku alam sekitar

- Perlindungan oksida asli: Aluminium secara spontan membentuk nipis, filem oksida yang berpatutan yang memberikan ketahanan kakisan umum yang baik di banyak atmosfera.

- Pitting dalam persekitaran klorida: Dalam persekitaran yang mengandungi klorida yang agresif (percikan marin, garam deicing), Pitting atau celah setempat boleh berlaku, terutamanya di mana intermetallics membuat tapak mikro-galvanik.

- Pertimbangan Galvanik: Apabila ditambah dengan logam yang lebih mulia (Mis., keluli tahan karat), aluminium adalah anodik dan akan menghancurkan secara sengaja jika disambungkan secara elektrik dalam elektrolit.

- Langkah -langkah perlindungan: Pemilihan aloi, salutan (Anodizing, salutan penukaran, cat, kot serbuk), pengedap pada sendi dan reka bentuk untuk mengelakkan celah meningkatkan prestasi kakisan jangka panjang.

8. Proses pemutus dan bagaimana ia mempengaruhi sifat

Laluan pemutus yang berbeza menghasilkan struktur mikro, permukaan selesai, toleransi dan sifat mekanikal:

- Pemutus pasir: Kos perkakas yang rendah, fleksibiliti reka bentuk yang baik, Mikrostruktur yang lebih kasar, risiko keliangan yang lebih tinggi, kemasan permukaan kasar. Tipikal untuk besar, bahagian rendah. Sifat mekanikal umumnya lebih rendah daripada pemutus mati.

- Mati (tekanan tinggi) Casting: Berdinding nipis, Toleransi Tutup, Kemasan permukaan yang sangat baik dan kadar pengeluaran yang tinggi.

Pemejalan pesat menghasilkan mikrostruktur yang baik dan sifat mekanikal yang baik, Tetapi casting mati sering mengandungi porositas gas dan pengecutan; banyak aloi mati-cast tidak boleh dianggap haba dengan cara yang sama seperti aloi sand-cast al-si-mg. - Pemutus acuan kekal (graviti): Peningkatan Mikrostruktur vs Casting Pasir (keliangan yang lebih rendah, sifat mekanikal yang lebih baik), kos perkakas sederhana.

- Pelaburan (Hilang-Alat) Casting: Kemasan permukaan yang sangat baik dan geometri kompleks, digunakan untuk bahagian ketepatan pada jumlah sederhana.

- Pemutus Centrifugal / Pemutus Pemutus: Berguna di mana integriti yang tinggi dan pemejalan arah diperlukan (bahagian silinder, Casting untuk aplikasi yang mengandungi tekanan).

Proses-Perjamuan Perdagangan:

- Penyejukan lebih cepat (die casting, acuan kekal dengan menggigil) → Jarak lengan dendrite yang lebih baik → kekuatan dan kemuluran yang lebih tinggi.

- Kawalan keliangan (degassing, Pemutus bertekanan) → Kritikal untuk aplikasi sensitif keletihan.

- Pilihan ekonomi bergantung pada saiz bahagian, kerumitan, keperluan kos dan prestasi unit.

9. Rawatan haba, aloi, dan kawalan mikrostruktur

Bahagian ini meringkaskan bagaimana kimia aloi, amalan pemutus dan pemprosesan haba pasca-cast berinteraksi untuk menentukan struktur mikro-dan oleh itu mekanikal, sifat keletihan dan kakisan - aluminium cast.

Unsur aloi utama dan kesannya

| Elemen aloi | Julat tipikal dalam aloi cast al | Kesan metalurgi utama | Faedah | Kelemahan yang berpotensi / pertimbangan |

| Silikon (Dan) | ~ 5-25% berat (Aloi al -Si) | Borang Eutektik Al -Si; mengawal ketidakstabilan dan pengecutan; mempengaruhi morfologi zarah Si | Castability yang sangat baik; mengurangkan keretakan panas; Rintangan haus yang lebih baik | Si seperti plat kasar mengurangkan kemuluran kecuali diubah suai (MR/NA) |

| Magnesium (Mg) | ~ 0.2-1.0 wt% | Borang mg₂si; membolehkan pengerasan hujan (T6/T5 Tempers) | Peningkatan kekuatan yang ketara; kebolehkalasan yang baik; tindak balas pengerasan usia yang lebih baik | Penambahan berlebihan meningkatkan kepekaan keliangan; Memerlukan kawalan quench yang baik |

| Tembaga (Cu) | ~ 2-5 wt% | Mengukuhkan melalui al -cu mendakan; Meningkatkan kestabilan suhu tinggi | Potensi kekuatan tinggi; Prestasi suhu tinggi yang baik | Mengurangkan rintangan kakisan; Peningkatan risiko panas; boleh menjejaskan ketidakstabilan |

| Besi (Fe) | Biasanya ≤0.6% berat (kekotoran) | Borang intermetallics kaya Fe (β-alfesi, α-alfesi) | Toleransi yang diperlukan untuk bahan kitar semula; Meningkatkan pengendalian cair | Fasa rapuh mengurangkan kemuluran dan kehidupan keletihan; Penambahan Mn sering diperlukan |

| Mangan (Mn) | ~ 0.2-0.6 wt% | Mengubah fe intermetallics menjadi morfologi yang lebih jinak | Meningkatkan kemuluran dan ketangguhan; meningkatkan toleransi terhadap kekotoran FE | Mn berlebihan boleh membentuk enapcemar pada suhu rendah; menjejaskan ketidakstabilan |

Nikel (Dalam) |

~ 0.5-3% berat | Borang intermetallics yang kaya dengan Ni dengan kestabilan terma yang baik | Meningkatkan kekuatan suhu tinggi dan rintangan haus | Meningkatkan keburukan; mengurangkan rintangan kakisan; kos yang lebih tinggi |

| Zink (Zn) | ~ 0.5-6% berat | Menyumbang kepada pengerasan usia dalam sistem aloi tertentu | Kekuatan Tinggi dalam Sistem Al -Zn -Mg -Cu | Kurang biasa di casting; dapat mengurangkan rintangan kakisan |

| Titanium (Dari) + Boron (B) (Penapis bijirin) | Ditambah sebagai aloi induk | Mempromosikan denda, Struktur bijirin equiaxed | Mengurangkan air mata panas; Meningkatkan keseragaman mekanikal | Kelebihan boleh mengurangkan ketidakstabilan; mesti dikawal dengan teliti |

| Strontium (Sr), Natrium (Na) (pengubah) | Penambahan peringkat PPM | Ubah suai eutektik Si dari plat-seperti hingga berserabut/bulat | Secara dramatik meningkatkan pemanjangan dan ketangguhan; tingkah laku keletihan yang lebih baik | Kelebihan NA menyebabkan keliangan; SR memerlukan kawalan ketat untuk mengelakkan pudar |

| Zirkonium (Zr) / Scandium (Sc) (microalloying) | ~ 0.05-0.3 wt% (berbeza) | Membentuk dispersoid yang stabil yang menghalang pertumbuhan bijirin semasa rawatan haba | Kestabilan suhu tinggi yang sangat baik; kekuatan yang lebih baik | Kos tinggi; digunakan terutamanya dalam aloi aeroangkasa atau khusus |

Hujan (umur) Pengerasan - Mekanisme dan Peringkat

Ramai yang membuang aloi al-Si-mg boleh dirawat haba melalui pengerasan hujan (Keluarga T-Temp). Urutan umum:

- Rawatan penyelesaian - Pegang pada suhu tinggi untuk membubarkan fasa larut (Mis., Mg₂si) menjadi penyelesaian pepejal supersaturated homogen.

Suhu penyelesaian biasa untuk aloi pemutus Al -Si biasa cukup tinggi untuk mendekati tetapi tidak melebihi pencairan awal; kali bergantung pada ketebalan seksyen. - Menghilangkan - Penyejukan pesat (Air menghilangkan, Polimer Quench) untuk mengekalkan penyelesaian pepejal supersaturated pada suhu bilik.

Kadar quench mesti mencukupi untuk mengelakkan hujan pramatang yang mengurangkan potensi pengerasan. - Penuaan - Pemanasan semula yang dikawal (Penuaan Buatan) untuk mendakan zarah pengukuhan halus (Mis., Mg₂si) yang menghalang gerakan kehelan.

Selalunya keadaan puncak (Umur puncak); Penuaan lebih lanjut menyebabkan kasar dan berlebihan (Kekuatan yang dikurangkan, peningkatan kemuluran).

Tahap pemendakan biasanya diteruskan dari Guinier-Preston (Gp) zon (koheren, Sangat baik) → Precipitates halus separa koheren → tidak masuk akal.

Precipitates yang koheren/semikoheren menghasilkan kesan pengukuhan terkuat.

Dua Jawatan Temper Biasa:

- T6 -penyelesaian yang dirawat, dipadamkan dan buatan dengan kekuatan puncak (biasa untuk aloi A356/T6 dan serupa).

- T4 - Semulajadi (suhu bilik) Penuaan selepas menghilangkan (tiada langkah penuaan buatan) - Memberi baki harta benda yang berbeza dan digunakan dalam aplikasi tertentu.

Akibat praktikal: aloi cast yang boleh dirawat haba (Keluarga Al -Si -Mg) boleh mempunyai kekuatan tegangan dan kekuatan hasil mereka meningkat dengan ketara dengan pemprosesan T6, Selalunya dengan kos beberapa kemuluran dan peningkatan sensitiviti untuk membuang kecacatan (Permintaan Quench, Penyimpangan).

Pendekatan lanjutan dan rawatan khusus

- Retrogression dan penuaan semula (RRA): digunakan dalam beberapa aloi tempa untuk memulihkan sifat selepas lawatan terma; Kurang biasa untuk casting tetapi terpakai dalam kes khusus.

- Penuaan dua langkah atau penuaan pelbagai peringkat: dapat mengoptimumkan keseimbangan kekuatan kekuatan; Resipi khusus ditala untuk aloi dan seksyen.

- Microalloying dengan zr/sc/be: dalam aloi prestasi ZR atau sc bentuk dispersoid yang pin grain pertumbuhan semasa rawatan haba dan meningkatkan kestabilan suhu tinggi; Pertimbangan kos adalah tinggi.

- Menekan isostatik panas (Hip): Mengurangkan keliangan dalaman dan dapat meningkatkan kehidupan keletihan untuk casting integriti tinggi (Pelaburan Pelaburan, Bahagian aeroangkasa bernilai tinggi).

10. Penamat Permukaan dan Pertimbangan Menyertai

- Anodizing: penebalan elektrokimia oksida untuk dipakai, rintangan kakisan dan kemasan kosmetik. Bagus untuk casting jika direka untuk pengedaran semasa seragam.

- Salutan penukaran (alternatif kromat atau bukan krom): Tingkatkan lekatan cat dan rintangan kakisan; kromat yang digunakan secara historis tetapi semakin diganti kerana alasan alam sekitar.

- Lukisan / Salutan serbuk: biasa untuk estetika dan menambah perlindungan kakisan; persediaan permukaan (pembersihan, etsa) adalah kritikal.

- Pemesinan: Cast aluminium umumnya mesin dengan baik, Terutama aloi al-Si dengan gred mesin percuma yang dibangunkan untuk mati-casting. Intermetallics dan zarah SI keras mempengaruhi alat.

- Kimpalan: banyak aloi pelakon boleh dikimpal, tetapi penjagaan mesti diambil: Zon yang terjejas haba boleh membuat retak atau keliangan; Kimpalan pembaikan sering memerlukan pemanasan, logam pengisi yang sesuai dan rawatan pasca kimpalan.

Beberapa aloi pelakon tinggi SI sukar dikimpal dan lebih baik diperbaiki secara mekanikal.

11. Kemampanan, Ekonomi, dan pertimbangan kitaran hayat

- Recyclabality: aluminium sangat boleh dikitar semula; dikitar semula (sekunder) aluminium secara dramatik mengurangkan penggunaan tenaga vs pengeluaran utama (biasanya disebut penjimatan tenaga sehingga ~ 90% berbanding dengan aluminium utama).

- Kos kitaran hayat: Berat bahagian bawah sering mengurangkan tenaga operasi dalam aplikasi pengangkutan; Kos pemutus awal mesti seimbang dengan penyelenggaraan, lapisan dan kitar semula akhir hayat.

- Pekeliling bahan: sisa pemutus dan bahagian akhir hayat mudah ditarik balik; Kawalan aloi yang berhati -hati diperlukan untuk mengelakkan pembentukan kekotoran (Fe menjadi masalah biasa).

12. Analisis perbandingan: Cast aluminium vs. Pesaing

| Harta benda / Bahan | Cast aluminium | Besi tuang (Kelabu & Dukes) | Cast Steel | Aloi pemutus magnesium | Aloi pemutus zink |

| Ketumpatan | ~ 2.65-2.75 g/cm³ | ~ 6.8-7.3 g/cm³ | ~ 7.7-7.9 g/cm³ | ~ 1.75-1.85 g/cm³ | ~ 6.6-7.1 g/cm³ |

| Kekuatan pelakon biasa | 150-350 MPa (T6: 250-350 MPa) | Kelabu: 150-300 MPa; Dukes: 350-600 MPa | 400-800+ MPa | 150-300 MPa | 250-350 MPa |

| Kekonduksian terma | 100-180 w/m · k | 35-55 w/m · k | 40-60 w/m · k | 70-100 w/m · k | 90-120 w/m · k |

| Rintangan kakisan | Baik (Filem oksida) | Sederhana; karat tanpa salutan | Sederhana hingga miskin | Sederhana; Coatings sering diperlukan | Baik |

| Kebolehan / Pengilang | Ketidakstabilan yang sangat baik; Hebat untuk bentuk yang kompleks | Bagus untuk Pemutus Pasir; ketidakstabilan yang lebih rendah | Titik lebur yang lebih tinggi, Lebih sukar untuk dibuang | Sangat bagus; Sesuai untuk pemutus mati tekanan tinggi | Cemerlang untuk pemutus mati; ketepatan tinggi |

Kos relatif |

Medium | Rendah | Sederhana -tinggi | Sederhana -tinggi | Rendah -medium |

| Kelebihan utama | Ringan; tahan kakisan; Castability yang sangat baik | Kekuatan tinggi & redaman; kos rendah | Kekuatan yang sangat tinggi & ketangguhan | Logam struktur yang paling ringan; kitaran pemutus cepat | Ketepatan dimensi yang sangat baik; keupayaan dinding nipis |

| Batasan utama | Kekakuan yang lebih rendah; risiko keliangan | Berat; kakisan yang lemah tanpa lapisan | Berat; Rawatan haba diperlukan | Rintangan kakisan yang lebih rendah; mudah terbakar dalam cair | Berat; Titik lebur yang rendah mengehadkan penggunaan suhu tinggi |

13. Kesimpulan

Cast aluminium adalah serba boleh, bahan kejuruteraan bernilai tinggi yang prestasinya ditentukan sebanyak kimia aloi dan rawatan pasca proses seperti logam itu sendiri.

Apabila ditentukan dengan betul, dihasilkan dan dikekalkan, Aluminium Cast memberikan gabungan menarik ketumpatan rendah, kekuatan khusus yang baik, kekonduksian terma yang tinggi, rintangan kakisan dan kebolehpercayaan yang sangat baik-Advantages yang menjadikannya bahan pilihan untuk perumahan automotif, komponen pertukaran haba, Kawalan Lampiran dan Banyak Aplikasi Pengguna dan Perindustrian.

Soalan Lazim

Adalah aluminium yang lebih lemah daripada aluminium tempa?

Tidak semestinya; banyak aloi pelakon dapat mencapai kekuatan kompetitif, terutamanya selepas rawatan haba.

Namun begitu, Castings lebih mudah terdedah kepada kecacatan spesifik (keliangan, Kemasukan) yang mengurangkan prestasi keletihan berbanding dengan tempa, aloi yang terbentuk dan terbentuk.

Proses pemutus mana yang memberikan sifat mekanik terbaik?

Proses yang mempromosikan cepat, Pengukuhan terkawal dan keliangan rendah (acuan kekal, mati pemutus dengan degassing yang betul, Pemutus Pemutus) Biasanya menghasilkan sifat mekanikal yang lebih baik daripada casting pasir kasar.

Boleh membuang aluminium yang dirawat haba?

Ya-banyak aloi pemutus al-si-mg adalah haba yang boleh dirawat (T6-Type) secara substansial meningkatkan kekuatan melalui rawatan penyelesaian, menghilangkan, dan penuaan.

Bagaimana saya mengelakkan keliangan di casting?

Kurangkan hidrogen terlarut (degassing), Kawalan mencairkan pergolakan, Gunakan gating dan risering yang betul, memohon penapisan, dan mengoptimumkan reka bentuk suhu dan acuan mencurahkan.

Adalah aluminium yang baik untuk persekitaran laut?

Aluminium menawarkan rintangan kakisan umum yang baik kerana pembentukan oksida pasif tetapi terdedah kepada pitting yang disebabkan oleh klorida dan kakisan galvanik setempat; Pilihan aloi yang sesuai (aloi gred marin), Coatings dan reka bentuk diperlukan untuk perkhidmatan marin jangka panjang.