1. Pengenalan

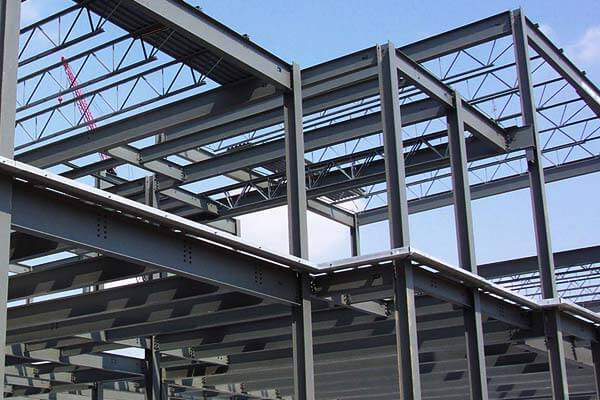

Keluli berdiri sebagai salah satu bahan paling kritikal yang digunakan dalam industri dari pembinaan dan automotif ke aeroangkasa dan pengeluaran tenaga.

Terkenal dengan kekuatannya yang luar biasa, fleksibiliti, dan keupayaan untuk dibentuk untuk pelbagai aplikasi, Keluli terus berfungsi sebagai tulang belakang pembuatan moden.

Namun begitu, Satu harta penting yang mesti dipertimbangkan oleh jurutera dan pengeluar ialah titik lebur keluli.

Suhu khusus ini memainkan peranan penting dalam menentukan tingkah laku bahan semasa pemprosesan dan akhirnya mempengaruhi prestasi keluli dalam aplikasi suhu tinggi.

Memahami titik lebur adalah asas apabila memilih bahan untuk proses tertentu, seperti pemutus, kimpalan, atau rawatan haba.

Keupayaan untuk meramalkan bagaimana keluli akan dilakukan semasa proses ini adalah penting untuk menghasilkan komponen yang memenuhi standard yang ketat untuk kekuatan, ketahanan, dan fungsi.

Artikel ini akan meneroka kepentingan titik lebur keluli, pelbagai faktor yang mempengaruhinya,

dan bagaimana ia memberi kesan kepada proses pembuatan keluli dan prestasinya dalam aplikasi dunia nyata.

2. Apakah titik lebur keluli?

Secara ringkas, Titik lebur keluli merujuk kepada suhu di mana ia beralih dari pepejal ke keadaan cair.

Apabila keluli dipanaskan, Unsur besi dan aloi di dalamnya mula pecah di titik lebur, Membenarkan bahan mengalir dan dibentuk menjadi bentuk.

Titik lebur keluli tidak tetap - ia berbeza -beza bergantung kepada gabungan spesifik unsur -unsur aloi yang ditambah ke besi.

Julat titik lebur biasa untuk keluli adalah antara 1,370° C dan 1,510 ° C. (2,500° F hingga 2,750 ° F.).

Namun begitu, Julat ini dipengaruhi oleh pelbagai faktor, seperti peratusan karbon, Chromium, nikel, dan unsur -unsur lain yang terdapat dalam keluli.

Therefore, Mengetahui titik lebur adalah penting bagi jurutera untuk memilih jenis keluli yang sesuai untuk kaedah pembuatan tertentu, memastikan kedua -dua kecekapan proses dan prestasi akhir produk.

3. Faktor yang mempengaruhi titik lebur keluli

Titik lebur keluli bukan nilai tetap dan boleh berubah -ubah berdasarkan beberapa faktor.

Faktor -faktor ini mempengaruhi tingkah laku bahan di bawah haba dan harus difahami untuk memilih keluli yang sesuai untuk aplikasi tertentu.

Berikut adalah faktor utama yang mempengaruhi titik lebur keluli:

Komposisi aloi

Unsur -unsur aloi dalam keluli memainkan peranan penting dalam menentukan titik leburnya. Unsur yang berbeza sama ada meningkatkan atau mengurangkan suhu di mana keluli cair:

- Karbon: Salah satu elemen aloi yang paling berpengaruh, Karbon umumnya menimbulkan titik lebur keluli.

Namun begitu, ia juga meningkatkan kekerasan dan kelembutan, Membuat keluli karbon tinggi sesuai untuk alat dan komponen struktur. - Chromium: Chromium adalah elemen kritikal yang meningkatkan titik lebur dan meningkatkan ketahanan keluli terhadap pengoksidaan dan kakisan.

Kehadirannya sangat penting di keluli tahan karat, yang memerlukan suhu yang lebih tinggi untuk diproses. - Nikel: Sementara nikel menurunkan titik lebur keluli, ia meningkatkan ketangguhannya dengan ketara, menjadikannya sesuai untuk aplikasi yang memerlukan rintangan berimpak tinggi.

- Mangan: Elemen ini menambah kekuatan keluli dan sedikit menimbulkan titik lebur, menjadikannya sesuai untuk aplikasi tekanan tinggi.

- Tungsten dan molibdenum: Bahan -bahan ini mempunyai kesan yang signifikan untuk meningkatkan titik lebur,

menjadikan mereka penting dalam persekitaran suhu tinggi seperti bilah turbin dan keluli alat berkelajuan tinggi.

Kekotoran

Kekotoran seperti Sulfur dan Fosforus, biasanya hadir semasa proses pembuatan, boleh menurunkan titik lebur keluli.

Mereka juga memberi kesan kepada sifat mekanikal keluli dengan mengurangkan kemuluran dan ketangguhannya. Contohnya:

- Sulfur: Sulfur menyebabkan pelanggaran dan menurunkan titik lebur, membawa kepada keretakan dan kelemahan struktur dalam keluli.

- Fosforus: Sama seperti sulfur, Fosforus mengurangkan ketangguhan keluli dan menurunkan titik lebur.

Sementara pengeluar berusaha untuk meminimumkan kekotoran ini, Mereka tetap menjadi faktor penting dalam menentukan tingkah laku keluli pada suhu tinggi.

Sejarah rawatan haba

Proses rawatan haba yang menjalani keluli juga boleh mengubah titik leburnya.

Proses seperti pelindapkejutan (penyejukan cepat) dan penyepuhlindapan (penyejukan perlahan) Tukar mikrostruktur keluli, yang seterusnya mempengaruhi sifat terma. Contohnya:

- Penyepuhlindapan melembutkan keluli dan sedikit menurunkan titik leburnya dengan menyempurnakan struktur bijirin.

- Pelindapkejutan menjadikan keluli lebih keras tetapi dapat memperkenalkan kelembutan jika tidak diikuti oleh pembiakan untuk memulihkan kemuluran.

Sejarah haba keluli memberi kesan bagaimana ia berfungsi pada suhu tinggi dan ketahanan keseluruhannya terhadap tekanan haba.

Gred keluli dan jenis

Gred keluli yang berbeza, berdasarkan aplikasi yang dimaksudkan, mempunyai pelbagai titik lebur:

- Keluli karbon: Titik lebur untuk pelbagai keluli karbon antara 1,430° C dan 1,480 ° C. (2,600° F hingga 2,700 ° F.), bergantung pada kandungan karbon.

Keluli karbon rendah mempunyai titik lebur yang lebih rendah, Walaupun keluli karbon tinggi yang digunakan dalam alat dan jentera dapat mencairkan pada suhu yang lebih tinggi. - Keluli aloi: Keluli aloi sering mengandungi elemen seperti kromium atau molibdenum, yang menaikkan titik lebur mereka.

Keluli ini penting dalam industri seperti pembuatan automotif dan jentera, di mana kestabilan suhu tinggi adalah kritikal. - Keluli tahan karat: Keluli tahan karat, kerana kandungan kromiumnya, mempunyai titik lebur biasanya dari 1,400° C hingga 1,450 ° C. (2,550° F hingga 2,640 ° F.).

Keluli tahan karat terkenal dengan ketahanan kakisan mereka dan keupayaan untuk melaksanakan pada suhu yang lebih tinggi daripada keluli karbon biasa.Titik lebur keluli tahan karat - Alat keluli: Keluli Alat, Selalunya aloi dengan tungsten dan vanadium, mempunyai titik lebur yang tinggi dari 1,450° C hingga 1,650 ° C. (2,640° F hingga 3,000 ° F.).

Keluli ini direka untuk menahan suhu yang melampau dan digunakan dalam alat pembuatan, mati, dan acuan.

Kadar suhu dan penyejukan

Sementara titik lebur itu sendiri masih tidak berubah, Kadar di mana keluli sejuk setelah mencapai titik leburnya mempengaruhi struktur mikro dan sifatnya.

Penyejukan perlahan menggalakkan lebih kuat, lebih banyak mikrostruktur, sementara penyejukan cepat (seperti dalam pelindapkejutan) Kunci kekerasan tetapi juga boleh meningkatkan kelembutan.

Tekanan

Titik lebur keluli juga boleh dipengaruhi oleh tekanan.

Di bawah keadaan tekanan tinggi, seperti yang ada dalam aplikasi laut atau proses perindustrian tertentu, Titik lebur keluli dapat meningkat.

Persekitaran tekanan tinggi mendorong atom lebih dekat bersama, menjadikannya lebih sukar bagi bahan untuk beralih ke keadaan cair.

4. Kepentingan titik lebur dalam pembuatan keluli

Titik lebur keluli adalah faktor penting dalam pelbagai peringkat pembuatannya, mempengaruhi kualiti dengan ketara, kecekapan, dan keberkesanan kos proses pengeluaran.

Memahami bagaimana titik lebur mempengaruhi tingkah laku keluli semasa operasi yang berbeza membantu memastikan bahan itu berfungsi secara optimum dalam aplikasi yang dimaksudkan.

Inilah sebabnya titik lebur sangat penting dalam pembuatan keluli:

Proses pemutus

The proses pemutus adalah salah satu kaedah yang paling asas yang digunakan untuk membentuk komponen keluli. Semasa pemutus, Keluli cair dicurahkan ke dalam acuan untuk mencipta bentuk yang dikehendaki.

The titik lebur Menentukan suhu di mana keluli perlu dipanaskan untuk memastikan ia menjadi cecair sepenuhnya dan boleh mengalir ke dalam rongga acuan yang rumit.

- Pemejalan: Setelah keluli cair dicurahkan ke dalam acuan, ia mula menyejukkan dan menguatkan.

Kadar di mana keluli menguatkan mempengaruhi struktur mikro dan mekanikalnya.

Memahami titik lebur dan suhu cecair (suhu di mana keluli mula menguatkan) adalah penting

untuk mengawal proses pemutus dan mengelakkan masalah seperti pelakon yang tidak lengkap, retak, atau lompang. - Pemilihan acuan: Suhu di mana keluli cair juga mempengaruhi pemilihan bahan acuan.

Untuk keluli titik lebur yang lebih rendah, Acuan pasir sering mencukupi, sementara untuk aloi titik lebur yang lebih tinggi, acuan yang lebih khusus,

seperti seramik, mungkin diperlukan untuk menahan suhu tinggi semasa pemutus.

Kimpalan dan fabrikasi

Titik lebur keluli memainkan peranan penting dalam proses kimpalan dan fabrikasi.

Kedua -duanya kimpalan dan Brazing melibatkan memohon haba ke keluli, dan memahami tingkah laku lebur keluli memastikan ikatan komponen yang optimum.

- Input haba: Semasa kimpalan, suhu mesti dikawal dengan teliti untuk mengelakkan terlalu panas keluli, yang boleh membawa kepada zon yang terjejas haba yang berlebihan, Penyimpangan bahan, atau bahkan terbakar.

Sebaliknya, Haba yang tidak mencukupi mungkin mengakibatkan kimpalan lemah dan ikatan yang lemah.

Dengan memahami titik lebur keluli, Pengimpal dapat menentukan input haba yang sesuai untuk mencapai kukuh, Kimpalan tahan lama. - Pengembangan haba: Keluli berkembang apabila dipanaskan dan kontrak apabila disejukkan. Perkembangan haba ini dipengaruhi oleh titik lebur.

Untuk komponen yang memerlukan sesuai dengan tepat, Menguruskan pengembangan haba semasa kimpalan adalah penting.

Keluli dengan titik lebur yang tinggi biasanya mengalami pengembangan yang kurang pada suhu tinggi, menjadikannya sesuai untuk aplikasi di mana kestabilan dimensi adalah kritikal.

Rawatan haba

Proses rawatan haba seperti pelindapkejutan, pembiakan, dan penyepuhlindapan digunakan untuk mengubah suai sifat keluli, termasuk kekerasan, Kemuluran, dan kekuatan tegangan.

The titik lebur secara langsung mempengaruhi suhu yang digunakan dalam rawatan ini.

- Pelindapkejutan: Dalam pelindapkejutan, keluli dipanaskan ke suhu di bawah titik leburnya dan kemudian disejukkan dengan cepat, yang mengunci kekerasan tetapi boleh menjadikan bahan lebih rapuh.

Memahami titik lebur keluli memastikan suhu pelindapkejutan yang sesuai digunakan, mengelakkan terlalu panas, yang boleh menyebabkan perubahan mikrostruktur yang tidak diingini. - Pembiakan: Selepas pelindapkejutan, Pembajaan digunakan untuk memulihkan kemuluran dan mengurangkan kelembutan.

Pembiakan biasanya dilakukan pada suhu yang lebih rendah daripada langkah pelindapkejutan,

Tetapi ia masih bergantung pada pengetahuan mengenai titik lebur bahan untuk menghalang perubahan fasa yang tidak diingini atau herotan semasa proses. - Penyepuhlindapan: Dalam penyepuhlindapan, Keluli dipanaskan ke suhu tertentu untuk melegakan tekanan dalaman dan melembutkan bahan.

Suhu penyepuh umumnya lebih rendah daripada titik lebur keluli,

Tetapi mengetahui titik lebur masih penting untuk mengelakkan terlalu panas dan merosakkan struktur mikro bahan.

Pemilihan bahan

Semasa memilih keluli untuk aplikasi tertentu, Titik lebur adalah pertimbangan utama dalam menentukan kesesuaiannya untuk proses yang berbeza dan persekitaran penggunaan akhir.

Contohnya, Keluli berprestasi tinggi digunakan dalam Aeroangkasa, automotif, atau industri tenaga

mesti menahan suhu yang melampau tanpa kehilangan integriti struktur atau sifat mekanikal mereka.

- Persekitaran suhu tinggi: Dalam aplikasi di mana komponen keluli akan terdedah kepada persekitaran suhu tinggi, seperti turbin gas, enjin jet, atau relau perindustrian,

Memilih keluli dengan titik lebur yang lebih tinggi memastikan bahan dapat menahan tegasan terma tanpa cacat atau kehilangan kekuatan. - Berbasikal Thermal: Komponen keluli yang digunakan dalam persekitaran dengan turun naik suhu yang ketara,

seperti enjin atau turbin, Perlu mengekalkan sifat mereka walaupun kerap pemanasan dan kitaran penyejukan.

Titik lebur yang lebih tinggi memastikan bahawa bahan mengekalkan kekuatan dan ketangguhannya di bawah keadaan berbasikal terma.

Penggunaan tenaga dalam pengeluaran keluli

The titik lebur keluli juga memberi kesan kepada tenaga yang diperlukan untuk memproses bahan.

Keluli titik-titik yang lebih tinggi menuntut lebih banyak tenaga untuk mencapai suhu cecair mereka semasa pembuatan keluli proses, seperti relau arka elektrik (EAF) atau relau letupan.

- Kecekapan tenaga: Keluli dengan titik lebur yang lebih tinggi memerlukan lebih banyak tenaga untuk mencairkan, yang secara langsung mempengaruhi kos pengeluaran.

Pengeluar keluli mesti mengambil kira ini apabila memilih bahan dan mempertimbangkan teknologi cekap tenaga untuk mengurangkan penggunaan tenaga dan kos semasa pengeluaran. - Pengoptimuman proses: Dengan memahami titik lebur gred keluli yang berbeza,

Pengilang dapat mengoptimumkan proses pengeluaran, mengurangkan sisa tenaga dan meningkatkan kecekapan keseluruhan.

Memberi kesan kepada kawalan kualiti

Titik lebur yang konsisten dan terkawal adalah penting untuk mengekalkan kualiti dan keseragaman dalam pembuatan keluli.

Variasi suhu semasa proses lebur boleh membawa kepada perbezaan dalam mikrostruktur bahan,

mempengaruhi sifat mekanikalnya seperti kekuatan tegangan, kekerasan, dan kemuluran.

- Konsistensi merentasi kelompok: Memastikan bahawa keluli mempunyai titik lebur yang konsisten di seluruh kelompok adalah penting untuk pengeluaran berskala besar.

Kebolehubahan dalam suhu lebur boleh menyebabkan kecacatan seperti keliangan atau tekanan dalaman, yang boleh menjejaskan integriti dan prestasi bahan. - Ketepatan dan toleransi: Dalam industri seperti pembuatan aeroangkasa dan automotif,

Ketepatan adalah kritikal, dan walaupun turun naik kecil di titik lebur dapat mempengaruhi produk akhir.

Memastikan titik lebur keluli dikawal dan konsisten membantu mengekalkan toleransi dan spesifikasi prestasi yang diperlukan untuk komponen kritikal.

5. Bagaimana titik lebur keluli mempengaruhi prestasinya

Rintangan haba dan kestabilan terma

- Aplikasi suhu tinggi: Keluli dengan titik lebur yang lebih tinggi lebih tahan terhadap melembutkan atau ubah bentuk pada suhu tinggi.

Ini menjadikan mereka sesuai untuk aplikasi suhu tinggi seperti di relau, enjin jet, dan sistem ekzos. - Pengembangan haba: Kadar di mana bahan berkembang apabila dipanaskan berkaitan dengan titik leburnya.

Bahan dengan titik lebur yang lebih tinggi secara amnya mempunyai pekali yang lebih rendah daripada pengembangan terma, bermaksud mereka kurang berkemungkinan berkembang dengan ketara apabila terdedah kepada panas,

yang penting untuk komponen yang mesti mengekalkan kestabilan dimensi di bawah suhu yang berbeza -beza.

Sifat mekanikal pada suhu tinggi

- Pengekalan kekuatan: Apabila suhu mendekati titik lebur, Kekuatan keluli menurun.

Keluli berprestasi tinggi yang direka untuk digunakan dalam persekitaran yang melampau sering menggabungkan unsur-unsur seperti Chromium, Molybdenum, atau vanadium,

yang dapat meningkatkan titik lebur mereka dan meningkatkan pengekalan kekuatan mereka pada suhu tinggi. - Rintangan Creep: Pada suhu dekat dengan titik lebur mereka, Bahan mungkin mengalami merayap,

yang merupakan kecenderungan bahan pepejal untuk perlahan -lahan mengubah bentuk secara kekal di bawah pengaruh tekanan mekanikal yang berterusan.

Keluli dengan titik lebur yang lebih tinggi cenderung mempunyai rintangan yang lebih baik.

Kimpalan dan fabrikasi

- Kebolehkalasan: Titik lebur mempengaruhi kemudahan yang boleh dikimpal keluli.

Secara amnya, Keluli dengan titik lebur yang lebih rendah lebih mudah dikimpal kerana mereka memerlukan kurang tenaga untuk mencapai titik lebur mereka.

Namun begitu, ini mesti seimbang terhadap faktor lain seperti kekuatan dan rintangan haba. - Cabaran fabrikasi: Semasa proses fabrikasi seperti penempaan atau bergulir, Keluli dengan titik lebur yang lebih tinggi mungkin memerlukan lebih banyak input tenaga kerana suhu kerja yang lebih tinggi.

Rintangan kakisan

Walaupun tidak berkaitan secara langsung dengan titik lebur, Aloi yang digunakan untuk meningkatkan titik lebur keluli juga dapat meningkatkan rintangan kakisannya.

Contohnya, Keluli tahan karat mengandungi sejumlah besar kromium, yang menimbulkan titik lebur mereka dan meningkatkan ketahanan terhadap pengoksidaan dan kakisan.

6. Menguji titik lebur keluli

Dengan tepat menentukan titik lebur keluli adalah penting untuk memastikan kesesuaiannya untuk aplikasi tertentu. Kaedah umum termasuk:

- Analisis terma pembezaan (DTA): Mengukur perubahan suhu semasa pemanasan untuk mengenal pasti titik lebur bahan.

- Analisis Thermogravimetric (TGA): Mengukur berat badan semasa pemanasan untuk memantau peralihan fasa, termasuk titik lebur.

7. Aplikasi keluli berdasarkan titik lebur

The titik lebur keluli adalah harta asas yang mempengaruhi kesesuaiannya untuk pelbagai aplikasi perindustrian.

Prestasi keluli pada suhu tinggi memainkan peranan penting dalam menentukan fungsinya dan kebolehpercayaan dalam menuntut persekitaran.

Kerana keluli digunakan di pelbagai industri, dari aeroangkasa ke pembinaan, Memahami titik leburnya adalah kunci untuk memilih bahan yang sesuai untuk aplikasi tertentu.

Begini titik lebur mempengaruhi prestasi keluli dan aplikasinya:

Industri Aeroangkasa dan Automotif

Dalam industri seperti Aeroangkasa dan automotif, Komponen keluli mesti menahan suhu tinggi sambil mengekalkan integriti struktur mereka, kekuatan, dan prestasi.

Sektor ini memerlukan bahan yang boleh dilakukan di bawah keadaan terma yang melampau, dan yang titik lebur keluli memainkan peranan penting dalam hal ini.

- Bahagian suhu tinggi: Komponen keluli yang digunakan dalam enjin pesawat, bilah turbin, dan sistem brek mesti bertahan beban haba semasa operasi.

Contohnya, Enjin jet dan turbin beroperasi pada suhu yang sangat tinggi, Selalunya melebihi 1,000 ° C (1,832° f), membuat Keluli yang tinggi meleleh Sesuai untuk aplikasi ini.

Aloi dengan a Titik lebur yang tinggi-Such as Keluli Alat dan Superalloys-sangat sesuai untuk tekanan tinggi ini, persekitaran suhu tinggi. - Komponen enjin dan ekzos: Bahagian enjin, seperti kepala silinder, Turbocharger,

dan sistem ekzos, memerlukan keluli yang bukan sahaja mengekalkan kekuatan pada suhu tinggi tetapi juga menentang keletihan terma.

Aloi titik lebur tinggi memastikan bahawa komponen-komponen ini mengekalkannya ketahanan dan prestasi dalam jangka masa pendedahan yang lama.

Aplikasi pembinaan dan struktur

Keluli adalah tulang belakang pembinaan moden, dari bangunan dan jambatan bertingkat tinggi ke sokongan struktur berat.

Keluli yang digunakan dalam aplikasi ini bukan sahaja mesti menyediakan kekuatan tetapi juga menahan haba dan tekanan alam sekitar yang datang dengan pendedahan kepada variasi suhu.

- Keluli untuk bangunan bertingkat tinggi: Dalam pencakar langit dan struktur tinggi lain, Keluli mesti mengekalkannya Integriti struktur Walaupun sekiranya berlaku api.

Keluli yang digunakan dalam pembinaan sering direka untuk menahan suhu tinggi untuk jangka masa yang panjang tanpa gagal.

Keluli dengan a titik lebur yang lebih tinggi lebih disukai dalam aplikasi tersebut, memastikan rintangan terhadap kemerosotan haba dan rintangan kebakaran yang lebih baik. - Jambatan dan infrastruktur: Keluli di jambatan, terowong, dan infrastruktur berat yang lain juga mesti menahan suhu tinggi.

Dalam struktur sedemikian, Keluli karbon dengan titik lebur sederhana (Sekitar 1,400 ° C hingga 1,500 ° C atau 2,550 ° F hingga 2,730 ° F) biasa digunakan.

Keluli ini menawarkan keseimbangan yang baik antara Kestabilan terma dan kekuatan, Membenarkan mereka mengendalikan tekanan dari kedua -dua pengembangan haba dan daya luaran.

Jentera berat dan peralatan perindustrian

Dalam aplikasi jentera perindustrian, Keluli digunakan untuk komponen yang tertakluk kepada tekanan mekanikal yang sengit dan suhu tinggi.

Keluli yang digunakan untuk komponen pembuatan seperti pam, pemampat, gear, dan bahagian enjin mesti ada Kestabilan terma yang tinggi.

- Pam dan pemampat: Komponen ini sering beroperasi di bawah keadaan yang melibatkan suhu tinggi, seperti di loji kuasa, penapisan, dan tumbuhan kimia.

Keluli dengan titik lebur yang tinggi memastikan bahawa bahagian -bahagian ini dapat bertahan suhu tinggi tanpa melembutkan atau kehilangan kekuatan mereka di bawah tekanan. - Bahagian jentera: Keluli yang digunakan dalam jentera tekanan tinggi, seperti gear, aci, dan galas, mesti mengekalkannya kekuatan dan ketahanan pada suhu tinggi.

Keluli alat dan Keluli aloi tinggi sering dipilih untuk mereka titik lebur yang tinggi,

yang membolehkan mereka berfungsi dengan baik dalam aplikasi tugas berat tanpa menjejaskan integriti bahan.

Penjanaan tenaga dan kuasa

Sektor tenaga, Terutama dalam loji penjanaan kuasa, bergantung pada keluli untuk mengendalikan suhu dan tekanan yang melampau.

Keluli titik lebur secara langsung memberi kesan kepada prestasi loji kuasa, di mana komponen terdedah kepada melampau Berbasikal Thermal dan tekanan mekanikal.

- Dandang dan penukar haba: Keluli yang digunakan dalam dandang dan penukar haba mesti menahan suhu melebihi 600 ° C (1,112° f),

memerlukan bahan dengan a Titik lebur yang tinggi untuk mengelakkan kegagalan kerana Keletihan terma.

Keluli dengan lebih tinggi mata lebur memastikan Kestabilan terma dan ketahanan Dalam komponen kritikal ini, yang penting untuk kecekapan proses penjanaan kuasa. - Kuasa nuklear: Dalam reaktor nuklear, Komponen keluli mesti menahan suhu tinggi dan radiasi.

Keluli tahan karat dan Superalloys sering digunakan kerana titik lebur yang tinggi dan rintangan terhadap kemerosotan yang disebabkan oleh radiasi.

Keluli ini mengekalkan mereka sifat mekanikal dan Integriti struktur dalam persekitaran yang sangat mencabar, Menyumbang kepada keselamatan dan umur panjang loji kuasa nuklear.

Industri minyak dan gas

Keluli yang digunakan dalam sektor minyak dan gas mesti dilakukan di bawah Panas yang melampau dan tekanan keadaan, Kedua -dua darat dan luar pesisir.

Sama ada untuk pelantar penggerudian, saluran paip, atau penapisan, Titik lebur keluli memainkan peranan penting dalam memastikan prestasi yang boleh dipercayai.

- Peralatan penggerudian: Keluli yang digunakan dalam operasi penggerudian mesti bertahan suhu tinggi dihasilkan oleh geseran dan Keadaan bawah tanah.

Keluli dengan a titik lebur yang lebih tinggi memastikan bahawa komponen ini dapat mengendalikan Panas yang sengit dari penggerudian dan kekal berstruktur semasa penggunaan jangka panjang. - Saluran paip: Paip keluli, Minyak dan gas yang mana, tertakluk kepada pelbagai tekanan alam sekitar, termasuk turun naik suhu.

Keluli dengan a Titik lebur yang tinggi memastikan paip ini tidak berubah atau melemahkan dari masa ke masa, mengekalkan mereka integriti dan keselamatan di bawah keadaan yang melampau.

Perkakas perkakas dan mati

Aloi keluli adalah penting untuk pengeluaran Alat pemotongan, mati, dan acuan yang digunakan dalam pelbagai proses pembuatan.

Alat dan mati ini terdedah kepada suhu tinggi semasa pengeluaran dan perlu mengekalkan kekerasan, kekuatan, dan Pakai rintangan.

- Alat pemotongan: Keluli yang digunakan untuk Alat pemotongan-Such sebagai latihan, melihat bilah, dan alat penggilingan -perlu untuk mengekalkan kekerasannya pada suhu tinggi yang dihasilkan semasa operasi pemotongan.

Keluli yang tinggi meleleh, seperti Keluli Alat dan Keluli berkelajuan tinggi,

lebih disukai untuk aplikasi ini kerana mereka menawarkan kekerasan yang luar biasa dan Pakai rintangan walaupun pada suhu tinggi. - Acuan dan mati: Keluli yang digunakan dalam pembuatan acuan dan mati untuk Casting dan menunaikan mesti dapat menahan pemanasan berulang dan kitaran penyejuk tanpa kehilangan bentuk atau kekuatan.

Keluli dengan titik lebur yang lebih tinggi memastikan bahawa acuan dan mati mengekalkan mereka Integriti struktur Semasa proses suhu tinggi, seperti pencetakan suntikan plastik dan pemutus mati.

8. Cabaran dalam pembuatan keluli yang berkaitan dengan titik lebur

Titik lebur keluli memberikan beberapa cabaran sepanjang proses pembuatan, memberi kesan kepada segala -galanya dari pengeluaran awal ke aplikasi akhir bahan.

Memahami cabaran ini adalah penting untuk mengoptimumkan proses pengeluaran dan memastikan kualiti dan prestasi produk akhir.

Penggunaan tenaga

Salah satu cabaran paling penting yang berkaitan dengan titik lebur yang tinggi (dari kira -kira 1370 ° C hingga 1540 ° C) Adakah jumlah tenaga yang banyak diperlukan

untuk mencapai dan mengekalkan suhu ini semasa pengeluaran. Ini termasuk:

- Kecekapan relau: Mencapai dan mengekalkan suhu yang diperlukan untuk peleburan atau penapisan keluli menuntut relau yang cekap

yang boleh mengendalikan suhu tinggi tanpa kehilangan tenaga yang berlebihan. - Implikasi kos: Penggunaan tenaga yang tinggi diterjemahkan ke dalam kos operasi yang lebih tinggi, yang boleh menjejaskan daya maju ekonomi keseluruhan pengeluaran keluli.

Pemilihan Bahan dan Pengecualian

Komposisi keluli ketara mempengaruhi titik leburnya, yang seterusnya mempengaruhi kesesuaiannya untuk pelbagai aplikasi. Pengilang menghadapi cabaran di:

- Memilih aloi yang betul: Unsur aloi yang berbeza dapat menaikkan atau menurunkan titik lebur keluli.

Contohnya, Menambah kromium meningkatkan kedua -dua rintangan kakisan dan titik lebur,

menjadikannya sesuai untuk aplikasi suhu tinggi tetapi juga meningkatkan kerumitan proses pengeluaran. - Mengimbangi sifat: Mencapai keseimbangan yang optimum antara sifat yang dikehendaki seperti kekuatan,

Kemuluran, dan rintangan haba sambil menguruskan kesan ke atas titik lebur menimbulkan cabaran.

Kawalan mikrostruktur

Semasa proses penyejukan setelah mencapai titik lebur, Mengawal struktur mikro keluli adalah penting untuk menentukan sifat mekanikalnya. Cabaran termasuk:

- Kadar penyejukan: Kadar di mana keluli sejuk dari keadaan cairnya secara dramatik boleh mempengaruhi struktur bijirin dan, akibatnya, kekuatan dan kekerasan bahan.

Kawalan yang tepat terhadap kadar penyejukan adalah perlu untuk mencapai hasil mikrostruktur yang dikehendaki. - Homogeniti: Memastikan keseragaman dalam komposisi kimia dan struktur mikro

Sepanjang sekeping keluli adalah penting untuk prestasi yang konsisten, Terutama dalam aplikasi kritikal.

Kebimbangan alam sekitar dan keselamatan

Operasi suhu tinggi yang terlibat dalam pembuatan keluli menimbulkan cabaran alam sekitar dan keselamatan:

- Kawalan pelepasan: Reaksi panas dan kimia yang kuat yang terlibat dalam pembuatan keluli boleh menyebabkan pembebasan bahan pencemar.

Menguruskan pelepasan dengan berkesan adalah penting untuk mematuhi peraturan alam sekitar. - Keselamatan Tempat Kerja: Bekerja dengan bahan pada suhu yang sangat tinggi memerlukan protokol keselamatan yang ketat

untuk melindungi pekerja dari luka bakar, kebakaran, dan bahaya lain yang berkaitan dengan operasi suhu tinggi.

Batasan teknologi

Kekangan teknologi dapat mengehadkan kecekapan dan keberkesanan proses pembuatan keluli yang berkaitan dengan titik lebur:

- Ketepatan kawalan suhu: Mencapai kawalan suhu yang tepat semasa pemanasan dan fasa penyejukan adalah mencabar tetapi penting untuk menghasilkan keluli berkualiti tinggi.

Teknologi Lanjutan terus dibangunkan untuk memperbaiki aspek ini. - Pengoptimuman proses: Inovasi dalam reka bentuk dan operasi proses, termasuk penggunaan kembar digital dan perisian simulasi,

Bertujuan untuk mengoptimumkan proses pembuatan keluli dengan meramalkan dan menyesuaikan diri dengan pembolehubah yang mempengaruhi pencairan dan pemejalan.

9. Kesimpulan

Titik lebur keluli adalah faktor penting yang mempengaruhi pemprosesannya, sifat mekanikal, dan prestasi dalam aplikasi dunia nyata.

Sama ada di Aeroangkasa, automotif, pembinaan, atau jentera berat,

Memahami bagaimana titik lebur mempengaruhi tingkah laku keluli pada suhu tinggi membantu jurutera memilih bahan yang sesuai untuk setiap projek.

Dengan pemfaktoran di titik lebur, pengeluar dapat memastikan kekuatannya, ketahanan, dan kestabilan haba komponen keluli, mengoptimumkan prestasi mereka di seluruh industri.

Dan LangHe, Kami memberikan kepakaran dalam memilih dan memproses keluli untuk memenuhi keperluan khusus aplikasi anda.

Untuk maklumat lanjut atau untuk membincangkan keperluan keluli anda, berasa bebas Hubungi kami Hari ini!