1. Pengenalan

Pemotongan laser telah muncul sebagai teknologi transformatif dalam pembuatan moden, Menawarkan kombinasi ketepatan yang tiada tandingannya, kelajuan, dan kecekapan.

Tidak seperti kaedah pemotongan konvensional yang bergantung pada daya mekanikal atau alat yang kasar, Pemotongan laser menggunakan rasuk cahaya pekat untuk mengiris melalui bahan dengan ketepatan yang luar biasa.

Pada mulanya dibangunkan untuk aplikasi perindustrian, Pemotongan laser telah berkembang ke pelbagai bidang, termasuk automotif, Aeroangkasa, elektronik, penjagaan kesihatan, dan juga fesyen.

Hari ini, Ia memainkan peranan penting dalam kedua-dua prototaip dan pengeluaran berskala penuh, membolehkan pengeluar membuat reka bentuk yang rumit dengan sisa minimum.

Artikel ini memberikan analisis komprehensif mengenai teknologi pemotongan laser,

meliputi prinsip asasnya, Teknik teras, bahan, aplikasi utama, kelebihan, cabaran, dan trend masa depan membentuk industri.

2. Asas pemotongan laser

Apa itu Pemotongan Laser?

Pemotongan laser adalah bukan hubungan, Proses pembuatan berasaskan termal yang menggunakan rasuk laser berkuasa tinggi untuk memotong atau mengukir bahan.

Rasuk diarahkan melalui optik dan dipandu oleh kawalan berangka komputer (CNC) sistem untuk mencapai tepat, Potongan rumit.

Berbanding dengan kaedah pemotongan tradisional seperti pemotongan mekanikal atau pemotongan airjet, Pemotongan laser menawarkan kelebihan yang ketara dari segi kelajuan, fleksibiliti, dan ketepatan.

Ia digunakan secara meluas untuk memproses logam, Plastik, kayu, Seramik, dan komposit, menjadikannya penyelesaian yang serba boleh untuk pelbagai industri.

Bagaimana Pemotongan Laser Berfungsi

Proses pemotongan laser melibatkan beberapa langkah penting:

- Penjanaan rasuk - Sumber laser, seperti co₂, serat, atau laser keadaan pepejal, menghasilkan sinar cahaya yang kuat.

- Rasuk memberi tumpuan - Kanta dan cermin optik fokus rasuk laser ke titik yang tepat, meningkatkan ketumpatan tenaga.

- Interaksi bahan - Rasuk laser pekat, cair, atau menguap bahan di titik pemotongan.

- Membantu permohonan gas - Gas lengai atau reaktif (Mis., nitrogen, oksigen) bantu mengeluarkan bahan cair dan meningkatkan kecekapan pemotongan.

- Kawalan gerakan - Sistem CNC membimbing kepala laser di sepanjang jalan yang telah ditetapkan, memastikan ketepatan dan kebolehulangan.

Komponen utama sistem pemotongan laser

Mesin pemotongan laser terdiri daripada beberapa komponen kritikal, masing -masing memainkan peranan khusus dalam memastikan ketepatan dan kecekapan.

Sumber laser

Penjana laser menentukan kuasa, panjang gelombang, dan kesesuaian aplikasi. Jenis biasa termasuk:

- Co₂ laser -Sesuai untuk memotong bukan logam seperti plastik, kayu, dan akrilik.

- Laser serat - terbaik untuk memotong logam seperti aluminium, keluli tahan karat, dan tembaga.

- Nd:Yag laser -Sesuai untuk ukiran dan pemotongan ketepatan tinggi.

Sistem optik

Sistem optik terdiri daripada cermin dan kanta yang memberi tumpuan dan mengarahkan rasuk laser. Berkualiti tinggi Znse (Zink selenide) kanta memastikan kehilangan tenaga yang minimum dan kecekapan pemotongan yang lebih baik.

Pengawal CNC

A Kawalan berangka komputer (CNC) sistem mengautomasikan pergerakan laser, memastikan kelajuan tinggi, Pemotongan ketepatan tinggi dengan kebolehulangan.

Penggunaan Sistem CNC Lanjutan Algoritma yang didorong oleh AI untuk mengoptimumkan laluan pemotongan, mengurangkan sisa bahan dan masa pengeluaran.

Membantu bekalan gas

Gas yang berbeza digunakan untuk meningkatkan proses pemotongan:

- Oksigen (O₂): Meningkatkan kelajuan untuk keluli karbon tetapi boleh menyebabkan pengoksidaan.

- Nitrogen (N₂): Menghasilkan bersih, Pemotongan bebas pengoksidaan, biasanya digunakan untuk keluli tahan karat dan aluminium.

- Argon (Ar): Menghalang tindak balas kimia, Sesuai untuk logam titanium dan khusus.

Sistem gerakan

Sistem gerakan termasuk motor dan rel yang menggerakkan kepala laser melintasi bahan. Motor servo berkelajuan tinggi membolehkan percepatan dan penurunan pesat untuk kelajuan pemprosesan yang lebih cepat.

3. Jenis teknologi pemotongan laser

Jenis utama teknologi pemotongan laser termasuk pemotongan laser CO₂, Pemotongan laser serat, Nd: YAG LASER CUTTING, dan pemotongan laser ultrafast.

Setiap teknologi mempunyai ciri unik, menjadikannya sesuai untuk aplikasi yang berbeza.

Bahagian ini menyediakan analisis mendalam mengenai jenis laser ini, Prinsip kerja mereka, kelebihan, batasan, dan kes penggunaan yang ideal.

Pemotongan laser CO₂

Pemotongan laser CO₂ adalah salah satu kaedah pemotongan laser yang paling mantap.

Ia menggunakan campuran gas Karbon dioksida (Co₂), nitrogen (N₂), dan helium (Dia) Untuk menjana rasuk laser dalam spektrum inframerah (panjang gelombang: 10.6 μm).

Panjang gelombang ini diserap dengan baik oleh bahan bukan logam, Membuat laser Co₂ sesuai untuk memotong plastik, kayu, kaca, dan tekstil.

Prinsip kerja

- Pengujaan gas: Pelepasan elektrik voltan tinggi Excites Co₂ molekul, menghasilkan cahaya laser.

- Rasuk memberi tumpuan: Cahaya diarahkan melalui cermin dan memberi tumpuan kepada bahan menggunakan a Znse (Zink selenide) kanta.

- Interaksi bahan: Rasuk pekat memanaskan dan menguap bahan, Semasa membantu gas (biasanya oksigen atau nitrogen) menghilangkan serpihan.

Kelebihan utama

- Sangat berkesan untuk bukan logam seperti kayu, akrilik, kulit, getah, dan kain.

- Menyediakan a kemasan kelebihan licin, mengurangkan keperluan untuk pemprosesan selepas.

- Mampu kelajuan pemotongan tinggi, terutamanya untuk kepingan nipis.

Batasan

- Kurang berkesan untuk memotong logam melainkan salutan atau teknik khusus digunakan.

- Komponen optik, seperti kanta dan cermin, memerlukan pembersihan dan penyelenggaraan yang kerap.

- Mesin laser Co₂ menduduki jejak yang lebih besar berbanding dengan sistem laser serat.

Aplikasi biasa

- Memotong akrilik dan kayu untuk papan tanda dan perabot.

- Pemprosesan tekstil dan kulit dalam industri fesyen dan upholstery.

- Ukiran Bahan kaca dan lain -lain yang halus Untuk tujuan hiasan.

Pemotongan laser serat

Pemotongan laser serat adalah teknologi moden yang menggunakan serat optik Doped dengan unsur-unsur jarang bumi seperti ytterbium Untuk menjana rasuk laser intensiti tinggi.

Tidak seperti laser CO₂, Laser serat beroperasi di a panjang gelombang 1.06 μm, yang sangat diserap oleh logam, menjadikan mereka pilihan pilihan untuk memotong keluli, aluminium, dan tembaga.

Prinsip kerja

- Generasi laser: Laser dihasilkan oleh a Sistem serat optik pepejal bukannya tiub yang penuh gas.

- Penghantaran balok: Rasuk laser dipandu melalui kabel serat optik, menghapuskan keperluan cermin.

- Pemotongan bahan: Rasuk intensiti tinggi mencairkan atau menguap logam, dengan gas membantu (nitrogen atau oksigen) membantu dalam proses.

Kelebihan utama

- Sangat cekap untuk pemotongan logam, melebihi laser Co₂ 50% dalam produktiviti.

- Kos penyelenggaraan yang lebih rendah kerana ketiadaan cermin dan bahagian yang bergerak.

- Reka bentuk padat, Memerlukan ruang lantai yang kurang daripada sistem laser CO₂.

- Kecekapan tenaga yang lebih tinggi, menukar 35-50% tenaga elektrik ke dalam output laser, berbanding dengan laser CO₂, yang mencapai 10-15% kecekapan.

Batasan

- Kurang berkesan untuk bahan bukan logam seperti kayu, akrilik, dan kaca kerana ciri penyerapan.

- Pelaburan awal yang lebih tinggi berbanding mesin laser CO₂.

Aplikasi biasa

- Perindustrian pemotongan logam dalam automotif, Aeroangkasa, dan pembinaan kapal industri.

- Ketepatan tinggi pemesinan komponen logam untuk pembuatan.

- Pengeluaran peranti elektronik dan perubatan memerlukan perincian dan ketepatan yang baik.

Nd:YAG LASER CUTTING (Neodymium-doped yttrium aluminium garnet)

Nd: Laser yag adalah laser pepejal yang menghasilkan rasuk tenaga tinggi di a panjang gelombang 1.064 μm, Sama dengan laser serat.

Laser ini sangat berguna untuk memotong logam dan seramik tertentu dengan ketepatan yang tinggi.

Prinsip kerja

- Mengepam tenaga: A lampu kilat atau diod Buka Nd:Yag Crystal, menjana rasuk laser.

- Penguatan rasuk: Laser melalui resonator optik untuk meningkatkan keamatannya.

- Pemotongan bahan: Rasuk tenaga tinggi berinteraksi dengan bahan kerja, mencairkan atau menguapnya.

Kelebihan utama

- Sesuai untuk Pemotongan mikro ketepatan tinggi, menjadikannya berguna untuk aplikasi perubatan dan elektronik.

- Berfungsi dengan berkesan logam reflektif, seperti emas, perak, dan aluminium, tanpa masalah refleksi rasuk.

- Mampu Tenaga Pulse Tinggi, menjadikannya sesuai untuk kimpalan dan ukiran dalam.

Batasan

- Kecekapan tenaga yang lebih rendah berbanding dengan laser serat, membawa kepada penggunaan kuasa yang lebih tinggi.

- Kurang berskala untuk aplikasi perindustrian berskala besar.

Aplikasi biasa

- Pemotongan mikro dan pemotongan ketepatan dalam industri perubatan dan aeroangkasa.

- Ukiran bahan keras, termasuk Seramik, berlian, dan logam.

- Memotong kerajang dan helai nipis dalam Pembuatan Elektronik.

Pemotongan laser ultrafast (Femtosecond & Laser picosecond)

Laser ultrafast beroperasi di femtosecond (10⁻¹⁵ sec) dan picosecond (10⁻¹² Sec) julat, menghasilkan Pulsa yang sangat pendek cahaya.

Laser ini memotong bahan tanpa menjana haba, menjadikan mereka sesuai untuk aplikasi yang memerlukan ketepatan ultra tinggi.

Prinsip kerja

- Generasi Pulse: Satu siri Ultrashort denyutan menyampaikan kuasa puncak yang tinggi tanpa pembentukan haba yang berlebihan.

- Penyingkiran Bahan: Prosesnya bahan ablates pada tahap molekul, mencegah kerosakan haba.

- Pemprosesan sejuk: Tidak seperti pemotongan laser tradisional, Kaedah ini menghapuskan zon yang terjejas haba (HAZ).

Kelebihan utama

- Proses pemotongan sejuk menghalang kerosakan haba, menjadikannya sesuai untuk bahan halus.

- Mampu Ketepatan sub-mikron, mencapai Ketepatan skala nanometer.

- Sesuai dengan pelbagai bahan, termasuk polimer, kaca, dan bahan bio.

Batasan

- Kos yang tinggi disebabkan oleh peralatan khusus dan keperluan penyelenggaraan.

- Kelajuan pemprosesan yang lebih perlahan, menjadikannya kurang sesuai untuk pemotongan perindustrian tinggi.

Aplikasi biasa

- Peranti perubatan, seperti fabrikasi stent dan pembedahan mata (LASIK).

- Mikroelektronik, termasuk Pemotongan ketepatan wafer silikon dan microchips.

- Optik mewah, seperti kanta optik dan komponen laser.

4. Proses pemotongan laser & Teknik

Pemotongan laser adalah kaedah pemprosesan bahan yang serba boleh dan tepat yang bergantung pada rasuk laser yang difokuskan untuk dipotong, mengukir, atau menandakan pelbagai bahan.

Bahagian ini menyediakan analisis mendalam mengenai proses pemotongan laser utama,

termasuk pemotongan fusi, pemotongan api, pemotongan sublimasi, dan pemotongan jauh, serta teknik penting yang meningkatkan kecekapan dan ketepatan.

4.1 Proses pemotongan laser utama

Pemotongan Fusion (Cair dan pukulan pemotongan)

Pemotongan Fusion, juga dikenali sebagai cair dan pukulan pemotongan, adalah proses di mana laser mencairkan bahan, dan gas inert tekanan tinggi (seperti nitrogen atau argon) Menghilangkan logam lebur.

Tidak seperti pemotongan api, Pemotongan Fusion tidak melibatkan pengoksidaan, menjadikannya sesuai untuk Pemotongan logam yang tinggi dengan zon yang terkena haba yang minimum (HAZ).

Bagaimana ia berfungsi

- Rasuk laser Memanaskan bahan ke titik leburnya.

- An Jet gas inert (biasanya nitrogen atau argon) membuang bahan cair dari kerf (Laluan pemotongan).

- Prosesnya menghalang pengoksidaan, yang dihasilkan di tepi yang bersih dan licin.

Kelebihan

- Menghasilkan bebas pengoksidaan tepi, mengurangkan keperluan untuk pemprosesan selepas.

- Sesuai untuk Aplikasi ketepatan tinggi dalam keluli tahan karat, aluminium, dan Titanium.

- Membolehkan pemotongan berkelajuan tinggi dengan Penyimpangan terma minimum.

Aplikasi biasa

- Industri Aeroangkasa dan Automotif untuk pemotongan logam yang tepat.

- Pembuatan peralatan perubatan memerlukan berkualiti tinggi, pemotongan bebas pencemaran.

- Kejuruteraan dan Elektronik Ketepatan, Di mana bahagian bebas pengoksidaan adalah penting.

Pemotongan api (Pemotongan reaktif atau pemotongan oksigen)

Pemotongan api, juga dikenali sebagai Pemotongan laser yang dibantu oksigen, adalah proses di mana laser memanaskan bahan ke suhu pencucuhannya, dan oksigen bertindak balas dengan logam untuk menjana haba tambahan.

Reaksi eksotermik ini membantu mempercepat proses pemotongan, membuat pemotongan api sesuai untuk bahan tebal.

Bagaimana ia berfungsi

- Laser memanaskan bahan itu suhu pengoksidaan.

- Jet of oksigen diperkenalkan, mencetuskan a Reaksi pembakaran.

- Tindak balas menghasilkan haba tambahan, mempercepatkan penyingkiran bahan.

Kelebihan

- Cekap untuk memotong Logam tebal (di atas 10 mm).

- Penggunaan kuasa laser yang lebih rendah, menjadikannya lebih kos efektif untuk aplikasi perindustrian berat.

- Meningkatkan kelajuan pemotongan untuk Keluli karbon dan keluli rendah aloi.

Batasan

- Menghasilkan tepi teroksida, Memerlukan pemprosesan selepas beberapa aplikasi.

- Kurang sesuai untuk keluli tahan karat dan aluminium kerana rintangan pengoksidaan.

- Zon yang terjejas haba yang lebih besar (HAZ), berpotensi mengubah sifat bahan.

Aplikasi biasa

- Pembuatan Kapal dan Pembuatan Jentera Berat Untuk memotong plat keluli tebal.

- Fabrikasi struktur untuk projek pembinaan dan infrastruktur.

- Industri automotif dan kereta api di mana besar, Komponen yang kuat diperlukan.

Pemotongan sublimasi (Pemotongan pengewapan)

Gambaran Keseluruhan

Pemotongan sublimasi, Juga dipanggil pemotongan pengewapan, adalah proses tenaga tinggi di mana laser memanaskan bahan ke arahnya Titik mendidih, menyebabkan ia beralih terus dari pepejal ke gas.

Tidak seperti pemotongan gabungan dan api, Pemotongan sublimasi tidak melibatkan logam cair, menjadikannya sesuai untuk bahan halus dan aplikasi ultra.

Bagaimana ia berfungsi

- Rasuk laser cepat memanaskan bahan ke suhu pengewapannya.

- Peralihan bahan terus dari pepejal ke gas, tanpa lebur.

- Membantu gas seperti argon atau helium bantu mengeluarkan bahan menguap.

Kelebihan

- Tiada sisa logam cair, mengurangkan pencemaran.

- Menghasilkan pemotongan ultra-presasi dan licin, Sesuai untuk Filem nipis dan bahan halus.

- Menghilangkan Tekanan terma, Memelihara sifat bahan.

Batasan

- Memerlukan Kuasa laser yang tinggi, Meningkatkan kos operasi.

- Kelajuan pemotongan yang lebih perlahan berbanding dengan pemotongan fusion dan api.

- Terhad kepada bahan nipis Kerana sifat intensif tenaga.

Aplikasi biasa

- Pembuatan Elektronik, seperti memotong wafer silikon dan komponen mikro.

- Industri perubatan untuk pemotongan tepat implan biomedikal.

- Optik mewah dan pemotongan kaca Untuk aplikasi ultra-presasi.

Pemotongan laser jauh

Pemotongan laser jauh adalah a Proses pemotongan bukan hubungan di mana laser kuasa tinggi mengimbas bahan tanpa memerlukan gas membantu.

Kaedah ini membolehkan Cepat, tepat, dan pemotongan bebas distorsi, terutamanya dalam persekitaran pengeluaran berkelajuan tinggi.

Bagaimana ia berfungsi

- A Rasuk laser tenaga tinggi diarahkan pada bahan tanpa sebarang hubungan fizikal.

- Bahan dengan serta -merta menguap, Membuat garis pemotongan yang baik.

- CNC atau sistem robot mengawal pergerakan laser untuk ketepatan tinggi.

Kelebihan

- Menghilangkan keperluan untuk membantu gas, mengurangkan kos operasi.

- Kelajuan pemotongan ultra-cepat, Sesuai untuk pengeluaran besar -besaran.

- Pakaian mekanikal yang minimum, membawa kepada penyelenggaraan yang lebih rendah.

Aplikasi biasa

- Industri automotif, terutamanya untuk pemotongan lembaran nipis berkelajuan tinggi.

- Industri tekstil untuk pemotongan kain tidak hubungan.

- Pembungkusan dan pelabelan untuk etsa laser yang rumit dan menandakan.

4.2 Teknik Pemotongan Laser Lanjutan

Pemotongan laser berasaskan galvo berkelajuan tinggi

Teknik yang menggunakan Cermin yang dikawal oleh galvanometer dengan cepat membantah rasuk laser, membolehkan ukiran ultra cepat dan pemotongan bahan nipis.

Kegunaan biasa:

- Menandakan dan ukiran laser logam, kaca, dan plastik.

- Pemotongan mikro dalam industri elektronik dan semikonduktor.

Pemotongan laser hibrid (Laser & Gabungan jet air)

Menggabungkan Ketepatan laser dengan a sistem penyejukan jet air untuk meminimumkan zon yang terkena haba, membolehkan pemotongan tepat bahan sensitif haba.

Kegunaan biasa:

- Memotong Bahan Komposit dan plastik sensitif haba.

- Industri aeroangkasa untuk Komponen ringan kekuatan tinggi.

Pemotongan laser pelbagai paksi (5-Paksi & 6-Sistem paksi)

Tidak seperti pemotong laser 2D konvensional, Sistem Multi-Axis boleh dipotong Tiga dimensi, membolehkan fabrikasi geometri kompleks.

Kegunaan biasa:

- Industri Aeroangkasa dan Automotif untuk luka melengkung dan bersudut.

- Lanjutan Pemotongan laser robot dalam automasi.

5. Bahan yang digunakan dalam pemotongan laser

Teknologi pemotongan laser sangat serba boleh dan boleh memproses pelbagai bahan, termasuk logam, Plastik, Seramik, komposit, dan juga bahan organik seperti kayu dan tekstil.

5.1 Logam untuk pemotongan laser

Logam adalah antara bahan yang paling biasa diproses dalam pemotongan laser kerana penggunaannya yang meluas dalam pembuatan, pembinaan, dan kejuruteraan.

Pelbagai jenis logam memerlukan berbeza Tahap kuasa laser, membantu gas, dan teknik pemotongan untuk mencapai hasil yang tepat dan berkualiti tinggi.

Keluli (Keluli ringan, Keluli karbon, dan keluli tahan karat)

Keluli ringan & Keluli karbon

- Ciri -ciri: Keluli karbon mengandungi pelbagai karbon, yang mempengaruhi kekerasan dan kekuatannya.

- Pertimbangan pemotongan: Memerlukan Pemotongan laser yang dibantu oksigen Untuk meningkatkan kelajuan pemotongan melalui reaksi eksotermik.

- Aplikasi: Komponen struktur, bahagian automotif, Jentera Perindustrian, dan pembuatan peralatan berat.

Keluli tahan karat

- Ciri -ciri: Tahan kakisan, kekuatan tinggi, dan ketahanan yang sangat baik.

- Pertimbangan pemotongan: Terbaik diproses menggunakan Pemotongan gabungan yang dibantu oleh nitrogen untuk mencapai bebas pengoksidaan, tepi bersih.

- Aplikasi: Instrumen perubatan, Komponen Aeroangkasa, peralatan pemprosesan makanan, dan panel hiasan.

Aloi aluminium dan aluminium

- Ciri -ciri: Ringan, tahan kakisan, dan nisbah kekuatan-berat yang sangat baik.

- Pertimbangan pemotongan: Memerlukan serat kuasa tinggi atau laser Co₂. Nitrogen atau argon membantu gas menghalang pengoksidaan dan memastikan pemotongan bersih.

- Aplikasi: Bahagian pesawat, panel badan automotif, Elektronik Pengguna, dan struktur seni bina.

Aloi titanium dan titanium

- Ciri -ciri: Kekuatan tinggi, Berat rendah, dan rintangan yang sangat baik terhadap kakisan dan suhu tinggi.

- Pertimbangan pemotongan: Argon atau helium membantu gas digunakan untuk mencegah pengoksidaan dan pencemaran. Kuasa laser tinggi diperlukan kerana pemantulan titanium.

- Aplikasi: Aeroangkasa dan Penerbangan, implan perubatan, dan komponen perindustrian berprestasi tinggi.

Tembaga dan tembaga

- Ciri -ciri: Kekonduksian terma dan elektrik yang tinggi, Kebolehtelapan yang sangat baik, dan rintangan kakisan.

- Pertimbangan pemotongan: Sangat Reflektif dan konduktif, memerlukan laser serat dengan kuasa yang lebih tinggi untuk memotong dengan berkesan. Nitrogen digunakan untuk mencegah pengoksidaan.

- Aplikasi: Komponen elektrik, lekapan paip, penukar haba, dan kerja logam hiasan.

5.2 Bahan bukan logam untuk pemotongan laser

Pemotongan laser digunakan secara meluas untuk bahan bukan logam, terutamanya dalam industri yang memerlukan Reka bentuk yang rumit, perincian halus, dan pemprosesan bukan hubungan.

Plastik dan polimer

Plastik digunakan secara meluas dalam pemotongan laser kerana kemampuannya, sifat ringan, dan kemudahan pemprosesan. Namun begitu, beberapa plastik memancarkan asap toksik Apabila dipotong, memerlukan pengudaraan yang betul.

Plastik yang biasa digunakan

- Akrilik (PMMA): Menghasilkan digilap, tepi api yang licin Apabila dipotong dengan laser co₂. Digunakan dalam papan tanda, Kes paparan, dan panel hiasan.

- Polikarbonat (PC): Mencabar untuk dipotong dengan laser kerana kecenderungannya membakar; digunakan dalam peralatan perindustrian dan perisai pelindung.

- Polietilena (PE) & Polipropilena (PP): Digunakan untuk pembungkusan dan komponen ringan. Titik lebur yang rendah memerlukan tetapan laser terkawal.

- Abs (Akrilonitril Butadiena Stirena): Digunakan dalam komponen automotif dan elektronik pengguna. Namun begitu, ia mengeluarkan asap yang berbahaya apabila dipotong laser.

Bahan kayu dan kayu

Pemotongan laser digunakan secara meluas kerja kayu, Pembuatan perabot, dan kraf kerana keupayaannya untuk mewujudkan corak rumit dan perincian yang baik.

Jenis kayu yang biasa diproses

- Papan lapis: Memerlukan Tetapan laser terkawal untuk mengelakkan penyiaran.

- MDF (Fiberboard ketumpatan sederhana): Sering digunakan dalam perabot dan papan tanda, tetapi menghasilkan asap yang ketara.

- Kayu pepejal: Memotong dengan baik tetapi mungkin memerlukan pasca pemprosesan Untuk meningkatkan penamat.

5.3 Bahan komposit dan canggih

Bahan komposit menawarkan sifat unik dengan menggabungkan dua atau lebih bahan yang berbeza.

Pemotongan laser boleh mencabar kerana berbeza -beza mata lebur, pengembangan haba, dan komposisi bahan.

Polimer bertetulang gentian karbon (CFRP)

- Ciri -ciri: Ringan, kekuatan tinggi, digunakan dalam industri aeroangkasa dan automotif.

- Pertimbangan pemotongan: Memerlukan CO₂ kuasa tinggi atau laser serat. Kerosakan dan penghapusan haba adalah kebimbangan.

- Aplikasi: Komponen pesawat, peralatan sukan, dan bahagian kereta berlumba.

Kaca dan seramik

- Ciri -ciri: Rapuh tetapi sangat tahan panas dan bahan kimia.

- Pertimbangan pemotongan: Laser denyut ultra-pendek (seperti laser femtosecond) sangat sesuai untuk mengelakkan retak.

- Aplikasi: Elektronik, Peranti perubatan, dan aplikasi seni bina.

5.4 Memilih bahan yang sesuai untuk pemotongan laser

Faktor yang perlu dipertimbangkan

- Reflektif: Logam seperti aluminium dan Tembaga memerlukan khusus laser serat kerana pemantulan yang tinggi.

- Kekonduksian terma: Bahan kekonduksian terma tinggi seperti Tembaga dan tembaga memerlukan tahap kuasa yang lebih tinggi untuk memastikan pemotongan yang cekap.

- Pelepasan Fume: Beberapa bahan plastik dan komposit menghasilkan gas toksik, memerlukan pengudaraan yang betul.

- Kualiti kelebihan: Bahan tertentu memerlukan membantu gas (Mis., nitrogen, oksigen, atau argon) untuk meningkatkan kemasan kelebihan dan mencegah pengoksidaan.

| Bahan | Jenis laser terbaik | Aplikasi biasa | Membantu gas yang digunakan |

|---|---|---|---|

| Keluli ringan | Co₂, Serat | Automotif, pembinaan, bahagian perindustrian | Oksigen, Nitrogen |

| Keluli tahan karat | Serat, Co₂ | Perubatan, Aeroangkasa, Kitchenware | Nitrogen, Argon |

| Aluminium | Serat, Co₂ | Aeroangkasa, elektronik, papan tanda | Nitrogen |

| Titanium | Serat | Aeroangkasa, implan perubatan | Argon, Helium |

| Tembaga & Tembaga | Serat | Elektrik, paip, hiasan | Nitrogen |

| Akrilik (PMMA) | Co₂ | Papan tanda, memaparkan, Perhiasan | Tiada |

| Kayu (Papan lapis, MDF) | Co₂ | Perabot, Kraf, Unsur -unsur seni bina | Tiada |

| Serat karbon | Serat, Co₂ | Aeroangkasa, automotif, peralatan sukan | Tiada |

| Kaca & Seramik | Femtosecond laser | Elektronik, optik, aplikasi perubatan | Tiada |

6. Kelebihan utama pemotongan laser

Teknologi pemotongan laser sangat popular kerana ketepatannya, kecekapan, fleksibiliti, dan keupayaan untuk mengendalikan geometri kompleks.

Berikut adalah kelebihan utama pemotongan laser yang telah menyumbang kepada penggunaannya yang meluas dalam pembuatan berskala kecil dan berskala besar.

Ketepatan dan Ketepatan Tinggi

Salah satu kelebihan pemotongan laser yang paling ketara adalah Ketepatan dan ketepatan yang luar biasa.

Laser dapat mencapai toleransi yang sangat ketat, selalunya baik seperti 0.1 mm atau lebih kecil, bergantung pada jenis bahan dan laser.

Ini menjadikannya sesuai untuk industri di mana berkualiti tinggi, rumit, dan pemotongan terperinci diperlukan, seperti dalam Komponen Aeroangkasa, Peranti perubatan, dan mikroelektronik.

Mata utama

- Lebar ukiran minimum: Rasuk fokus laser meminimumkan lebar potongan, membawa kepada lebih tepat, Keputusan yang konsisten.

- Tiada alat alat: Tidak seperti kaedah pemotongan tradisional yang memakai alat dari masa ke masa, Laser mengekalkan ketepatan sepanjang proses.

- Geometri kompleks: Laser dengan mudah boleh memotong bentuk yang sukar atau mustahil untuk dicapai dengan alat mekanikal.

Fleksibiliti merentasi bahan

Pemotongan laser boleh memproses a pelbagai bahan, termasuk logam, Plastik, Seramik, kaca, komposit, dan juga bahan organik seperti kayu dan tekstil.

Fleksibiliti ini menjadikannya sangat mudah disesuaikan di seluruh industri.

Keupayaan laser untuk memotong atau mengukir pelbagai bahan tanpa memerlukan retooling yang luas bermakna perniagaan dapat bertukar dengan cekap antara bahan yang berbeza seperti yang diperlukan.

Mata utama

- Pelbagai bahan: Pemotongan laser boleh mengendalikan bahan dari lembaran nipis ke plat tebal.

- Penyesuaian: Sistem laser boleh digunakan untuk dipotong, mengukir, dan etch dengan tahap penyesuaian yang tinggi pada hampir apa -apa bahan.

- Mengurangkan sisa bahan: Ketepatan pemotongan laser meminimumkan sekerap, membenarkan Penggunaan bahan optimum.

Potongan bersih dan tepi licin

Pemotongan laser menghasilkan licin, tepi bersih yang sering memerlukan sedikit pemprosesan pasca.

Ini kerana haba sengit laser mencairkan bahan dan kemudian menyejukkannya dengan segera, Meninggalkan lancar, kelebihan yang digilap.

Ciri ini sangat bermanfaat semasa bekerja dengan Bahan nipis atau halus, di mana kaedah pemotongan tradisional mungkin menyebabkan gangguan atau kemasan kasar.

Mata utama

- Tiada burrs atau tepi kasar: Pemotongan laser menghilangkan keperluan untuk operasi menengah seperti deburring atau kelebihan penamat.

- Kurang herotan: Oleh kerana laser dipotong dengan sentuhan minimum dan input haba, Bahannya kurang cenderung untuk meledingkan atau memutarbelitkan.

- Perincian halus: Laser dapat mencapai luka yang rumit, menjadikannya sesuai untuk reka bentuk yang memerlukan perincian yang tepat, seperti perhiasan, papan tanda, atau komponen elektronik.

Kelajuan dan kecekapan

Pemotongan laser adalah proses yang sangat berkesan, Tawaran Kelajuan pemotongan pesat, terutamanya untuk bahan nipis.

The Sifat bukan hubungan dari laser bermaksud tidak ada pakaian fizikal dan lusuh pada alat, membolehkan masa pemulihan yang lebih cepat tanpa menjejaskan kualiti.

Teknologi ini juga menawarkan keupayaan untuk mengautomasikan proses pemotongan, meningkatkan produktiviti dan mengurangkan kos buruh dalam jangka masa panjang.

Mata utama

- Kelajuan pemotongan tinggi: Laser dapat memotong lebih cepat daripada kaedah tradisional, terutamanya untuk bahan yang sukar untuk mesin.

- Tiada perubahan alat yang diperlukan: Pemotongan laser dengan cepat boleh menukar antara bahan atau reka bentuk yang berbeza tanpa perlu menukar alat.

- Keupayaan automasi: Sistem laser boleh diintegrasikan ke dalam barisan pengeluaran automatik sepenuhnya, meningkatkan kecekapan dan mengurangkan downtime.

Keupayaan untuk memotong bentuk yang kompleks

Pemotongan laser cemerlang dalam membuat geometri kompleks dan reka bentuk yang rumit yang sukar atau mustahil untuk dicapai dengan kaedah pemotongan tradisional.

Sama ada memotong sudut tajam, lengkung, atau lubang dalaman, laser boleh mengendalikan reka bentuk yang sangat terperinci dengan mudah.

Fleksibiliti dalam reka bentuk ini penting bagi industri yang memerlukan adat, Bahagian satu-of-a-kind atau Pengeluaran volum rendah berjalan.

Mata utama

- Radii ketat: Rasuk sempit laser membolehkannya memotong sudut yang sangat ketat dan bentuk yang rumit.

- Tiada batasan perkakas: Alat pemotongan tradisional boleh dihadkan oleh bentuk atau geometri alat itu sendiri.

Dengan laser, Hampir apa -apa bentuk boleh dipotong terus dari reka bentuk digital tanpa bimbang tentang geometri alat. - Kesesuaian: Pemotongan laser membolehkan perubahan reka bentuk dengan kesan minimum terhadap proses pengeluaran.

Zon yang terkena haba yang minimum (HAZ)

Berbanding teknik pemotongan tradisional, Pemotongan laser menghasilkan yang relatif zon yang terkena haba kecil (HAZ).

HAZ merujuk kepada bahagian bahan yang mengalami pendedahan haba, yang boleh menjejaskan sifatnya, seperti kekerasan dan kekuatan.

Kerana rasuk laser sangat fokus dan tepat, ia hanya memanaskan kawasan yang sangat kecil, meninggalkan bahan sekitarnya yang sebahagian besarnya tidak terjejas.

Mata utama

- Mengurangkan distorsi bahan: Dengan haba yang kurang digunakan, Ada Risiko yang lebih rendah untuk melengkung atau mengecut dalam bahan.

- Sesuai untuk bahan sensitif haba: Bahan yang terdedah kepada kerosakan terma, seperti plastik dan logam nipis, Manfaat dari input haba rendah pemotongan laser.

- Integriti struktur yang lebih baik: Pendedahan haba yang minimum membantu memelihara bahan sifat fizikal Untuk aplikasi kekuatan tinggi.

Tahap automasi dan ketepatan yang tinggi

Mesin pemotongan laser boleh diintegrasikan ke dalam barisan pengeluaran automatik, membenarkan berterusan, Pemotongan ketepatan tinggi.

Dengan integrasi Reka bentuk bantuan komputer (CAD) dan Pembuatan bantuan komputer (Cam), Sistem pemotongan laser dapat beroperasi secara autonomi dengan campur tangan manusia yang minimum.

Tahap automasi ini mengurangkan kesilapan, meningkatkan konsistensi, dan meningkatkan kecekapan pengeluaran secara keseluruhan.

Mata utama

- Integrasi lancar: Pemotongan laser dapat diintegrasikan dengan mudah sistem automatik, termasuk lengan robot dan tali pinggang penghantar, untuk mencapai barisan pengeluaran automatik sepenuhnya.

- Kualiti yang konsisten: Pemotongan laser memastikan konsisten, Hasil yang boleh diulang, walaupun dalam jumlah pengeluaran yang besar.

- Perubahan cepat: Sistem automatik membolehkan pemrograman semula pesat pemotong laser untuk pekerjaan yang berbeza, Meningkatkan fleksibiliti dalam pengeluaran.

7. Batasan & Cabaran pemotongan laser

Walaupun pemotongan laser menawarkan kelebihan yang ketara, ia datang dengan batasan dan cabaran tertentu.

Di bawah, Kami menyerlahkan faktor utama perniagaan yang mesti dipertimbangkan semasa menggunakan teknologi pemotongan laser.

Batasan bahan

Pemotongan laser berfungsi dengan baik dengan banyak bahan, tetapi bahan tebal atau sangat reflektif seperti Tembaga dan tembaga boleh membentangkan kesukaran.

Bahan seperti aluminium juga menyebabkan refleksi tenaga laser, mengurangkan kecekapan pemotongan. Beberapa bahan seperti Seramik sama sekali tidak sesuai untuk pemotongan laser.

Pelaburan awal yang tinggi

Kos membeli mesin pemotong laser, terutamanya sistem gred industri, tinggi.

Sebagai tambahan kepada pelaburan awal, Kos penyelenggaraan dan tenaga juga boleh menambah jumlah kos pemilikan, menjadikannya mencabar untuk perniagaan yang lebih kecil untuk membayar.

Ketebalan terhad untuk bahan tertentu

Pemotongan laser paling berkesan dengan bahan nipis hingga sederhana.

Memotong bahan tebal, terutamanya logam, boleh mengurangkan kualiti, Memerlukan lebih banyak pas dan berpotensi membawa kepada penyimpangan panas atau kelajuan pemotongan yang lebih perlahan.

Keperluan pemprosesan pasca

Walaupun pemotongan laser menghasilkan pemotongan yang tepat, Bahan sering memerlukan Deburring dan menggilap pemprosesan pasca untuk menghilangkan tepi kasar atau sanga, Menambah masa dan kos tambahan untuk proses.

Pemotongan kelajuan untuk aplikasi tertentu

Untuk bahan tebal atau reflektif, Kelajuan pemotongan laser dapat melambatkan. Ini mungkin bukan masalah untuk berjalan lebih kecil tetapi boleh menjadi hambatan dalam pengeluaran besar -besaran, memberi kesan kepada kecekapan keseluruhan.

Kebimbangan alam sekitar

Pemotongan laser dapat menghasilkan asap dan gas yang berbahaya, terutamanya apabila memotong plastik atau logam bersalut. Sistem pengudaraan dan penapisan yang betul diperlukan untuk mengurangkan kesan alam sekitar.

Keperluan dan Latihan Kemahiran

Mesin pemotongan laser operasi memerlukan latihan khusus untuk konfigurasi mesin yang betul, pengendalian bahan, dan keselamatan.

Kekurangan pengendali mahir boleh menjejaskan proses, mengurangkan kecekapan dan kualiti.

8. Aplikasi pemotongan laser merentasi industri

Pembuatan & Fabrikasi industri

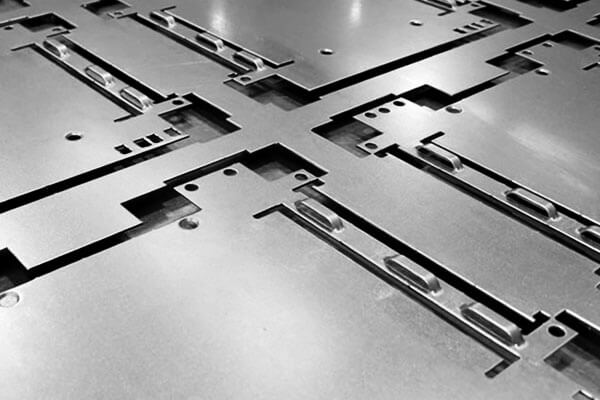

Pemotongan laser digunakan secara meluas Logam lembaran pemprosesan, fabrikasi bahagian tersuai, dan pengeluaran jentera perindustrian.

Ia membolehkan pengeluar mencapai geometri kompleks dengan ketepatan yang tinggi, mengurangkan keperluan untuk pemprosesan sekunder.

Automotif & Aeroangkasa

Dalam automotif industri, Pemotongan laser digunakan untuk kimpalan ketepatan, fabrikasi panel badan, dan pembuatan komponen enjin.

Dalam aeroangkasa, ia membolehkan komponen struktur ringan dengan toleransi yang ketat, meningkatkan kecekapan bahan api.

Perubatan & Penjagaan kesihatan

Pemotongan laser membolehkan pengeluaran rumit Peranti perubatan, seperti stent, instrumen pembedahan, dan komponen prostetik.

Laser femtosecond amat berguna untuk memotong bahan biokompatibel tanpa menyebabkan kerosakan haba.

Elektronik & Industri Semikonduktor

Dalam elektronik, Pemotongan laser digunakan untuk papan litar bercetak (PCB), Microchips, dan ketepatan tinggi elektronik kandang.

Keupayaan untuk dipotong dengan ketepatan sub-mikron menjadikannya tidak ternilai dalam pembuatan semikonduktor.

9. Pemotongan laser vs. Pemotongan jet air vs. Pemotongan plasma vs. Pemotongan mekanikal: Perbezaan utama

| Ciri | Pemotongan laser | Pemotongan jet air | Pemotongan plasma | Pemotongan mekanikal |

|---|---|---|---|---|

| Ketepatan | ± 0.1mm atau lebih baik | ± 0.25mm hingga ± 0.5mm | ± 1mm hingga ± 2mm | ± 0.2mm hingga ± 1mm |

| Zon terjejas haba (HAZ) | Minimum | Tiada | Lebih besar | Lebih besar |

| Bahan | Logam nipis, Plastik, kayu | Bahan tebal (batu, kaca) | Logam tebal (keluli, aluminium) | Logam tebal, terutamanya keluli dan aluminium |

| Kelajuan pemotongan | Cepat untuk bahan nipis | Lebih perlahan daripada pemotongan laser | Cepat untuk logam tebal | Lebih perlahan untuk reka bentuk yang rumit, lebih cepat untuk pemotongan asas |

| Kos | Kos Peralatan Tinggi, tetapi cekap untuk ketepatan tinggi | Kos persediaan awal yang tinggi tetapi kos berjalan yang rendah | Kos awal yang lebih rendah, Tetapi pemotongan kasar | Pelaburan awal yang lebih rendah, Lebih banyak intensif buruh |

| Memakai alat | Tiada alat memakai | Tiada alat memakai | Ada yang memakai elektrod | Haus yang ketara pada alat (gergaji, latihan) |

| Pasca pemprosesan | Minimum | Jangan buat, tetapi mungkin memerlukan penggilap | Tepi kasar yang memerlukan pembersihan | Sering memerlukan deburring atau melicinkan |

10. Inovasi dan trend masa depan dalam pemotongan laser

Teknologi pemotongan laser telah mengalami kemajuan yang ketara dalam beberapa tahun kebelakangan ini, didorong oleh inovasi yang meningkatkan kelajuan, ketepatan, dan keserasian bahan.

Memandangkan permintaan untuk kecekapan dan fleksibiliti terus berkembang di seluruh industri, Pemotongan laser bersedia untuk transformasi selanjutnya.

Di sini, Kami meneroka beberapa inovasi yang paling menjanjikan dan trend masa depan dalam pemotongan laser.

Integrasi kecerdasan buatan (Ai) dan pembelajaran mesin

Kecerdasan Buatan (Ai) dan Pembelajaran Mesin semakin dimasukkan ke dalam sistem pemotongan laser untuk meningkatkan prestasi dan mengurangkan kesilapan.

Algoritma AI boleh menganalisis corak pemotongan, Mengoptimumkan perancangan jalan, dan menyesuaikan parameter dalam masa nyata untuk menyesuaikan diri dengan perubahan sifat atau ketebalan bahan.

Tahap automasi ini mengurangkan keperluan untuk campur tangan manual dan meningkatkan ketepatan proses pemotongan.

Faedah utama:

- Penyesuaian masa nyata: AI boleh memantau keadaan pemotongan secara berterusan, seperti variasi permukaan bahan, Untuk menyesuaikan parameter dalam masa nyata untuk hasil yang optimum.

- Peningkatan kecekapan: Algoritma Pembelajaran Mesin dapat meramalkan kegagalan atau isu yang berpotensi berdasarkan data sejarah, membolehkan langkah -langkah pencegahan diambil sebelum menyebabkan downtime.

- Penggunaan bahan yang lebih baik: AI dapat mengoptimumkan laluan pemotongan, Mengurangkan sisa bahan dan memaksimumkan output dari lembaran atau sekeping tertentu.

Laser serat dan kemajuan dalam teknologi sumber laser

Laser serat telah melepasi laser CO2 tradisional dalam banyak aplikasi kerana kecekapan mereka yang lebih tinggi, kelajuan pemotongan yang lebih cepat, dan keupayaan untuk bekerja dengan pelbagai bahan yang lebih luas.

Teknologi laser terus berkembang, dengan inovasi dalam kualiti rasuk, kuasa, dan panjang gelombang, membolehkan pemotongan bahan yang lebih tebal dengan kualiti kelebihan yang lebih baik.

Trend masa depan:

- Laser serat kuasa tinggi: Kemajuan dalam laser serat kuasa tinggi membolehkan memotong bahan yang lebih tebal, Terutama logam seperti keluli tahan karat, aluminium, dan titanium.

Ini mengurangkan keperluan peralatan tambahan seperti plasma atau pemotongan mekanikal untuk aplikasi tugas berat. - Kualiti rasuk laser: Kualiti rasuk yang lebih tinggi dari laser serat maju menghasilkan pemotongan yang lebih baik dan kemasan permukaan yang lebih baik, yang boleh menjadi kritikal bagi industri seperti peranti aeroangkasa dan perubatan.

- Pengurangan kos: Kerana teknologi laser serat menjadi lebih berpatutan,

dijangka lebih mudah diakses oleh pengilang yang lebih luas, termasuk perusahaan kecil dan sederhana (PKS).

Pemotongan laser hibrid dan percetakan 3D

Gabungan Pemotongan laser dan 3D percetakan Teknologi adalah bidang inovasi yang menarik. Sistem hibrid muncul yang mengintegrasikan pemotongan laser dengan Pembuatan Aditif proses.

Ini membolehkan pengeluar menggabungkan ketepatan dan kecekapan bahan pemotongan laser dengan fleksibiliti percetakan 3D untuk menghasilkan bahagian dan komponen yang kompleks.

Faedah utama:

- Kemungkinan reka bentuk yang dipertingkatkan: Sistem hibrid menawarkan fleksibiliti reka bentuk yang lebih besar, membolehkan pengeluaran geometri kompleks yang tidak dapat dicapai dengan kaedah pemotongan tradisional sahaja.

- Prototaip lebih cepat: Pengilang boleh menghasilkan prototaip dengan lebih cepat dengan menggabungkan proses tambahan dan subtraksi, mengurangkan masa ke pasaran untuk produk baru.

- Kecekapan bahan: Sistem hibrid membolehkan penggunaan bahan yang lebih cekap dengan menambahkan lapisan bahan melalui percetakan 3D dan menyelesaikannya dengan pemotongan laser, mengakibatkan kurang sisa.

Automasi dan robotik dalam pemotongan laser

Integrasi Robotik dengan sistem pemotongan laser mempercepatkan.

Sel pemotongan laser automatik menjadi lebih biasa, membolehkan berterusan, Operasi berkelajuan tinggi dengan campur tangan manusia yang minimum.

Robotik dalam pemotongan laser membantu meningkatkan ketepatan, Menyelaraskan pengendalian bahan, dan mengurangkan kos operasi.

Faedah utama:

- Peningkatan throughput: Sistem Robotics membolehkan pemuatan dan pemunggahan bahan yang lebih cepat, mengurangkan masa downtime dan meningkatkan kapasiti pengeluaran.

- Ketepatan dan fleksibiliti: Robot boleh menyesuaikan diri dengan pelbagai tugas, termasuk bahagian pemilihan, kedudukan, dan memotong, dengan ketepatan dan fleksibiliti yang tinggi untuk komponen kompleks atau disesuaikan.

- 24/7 operasi: Sistem automatik boleh beroperasi sepanjang masa, membawa kepada kecekapan pengeluaran yang lebih tinggi dan mengurangkan kos buruh.

Pemotongan laser lestari

Memandangkan kemampanan menjadi keutamaan bagi industri, Teknologi pemotongan laser menyesuaikan diri untuk memenuhi piawaian pembuatan mesra alam.

Beberapa inovasi menjadikan laser memotong lebih banyak tenaga dan mengurangkan kesan alam sekitar.

Amalan mampan:

- Pemotongan laser dengan bahan kitar semula: Terdapat tumpuan yang semakin meningkat untuk menggunakan logam kitar semula dan bahan-bahan mesra alam yang lain dalam proses pemotongan laser.

Pengilang juga memperbaiki kitar semula bahan-bahan sekerap laser, Menyumbang kepada pengurangan sisa. - Laser cekap tenaga: Teknologi laser baru, terutamanya laser serat, lebih cekap tenaga daripada laser CO2 tradisional, mengurangkan penggunaan kuasa semasa pemotongan operasi.

- Mengurangkan sisa: Ketepatan tinggi pemotongan laser menghasilkan sisa bahan yang kurang berbanding dengan kaedah pemotongan tradisional, Menyumbang kepada amalan pembuatan yang lebih mampan.

Integrasi dengan industri 4.0 dan pembuatan pintar

Teknologi pemotongan laser juga berkembang sebagai sebahagian daripada trend yang lebih luas ke arah Industri 4.0 dan Pembuatan pintar.

Integrasi sistem pemotongan laser dengan IoT (Internet perkara), Pengkomputeran awan, dan data besar membolehkan lebih pintar, persekitaran pengeluaran yang lebih bersambung.

Faedah utama:

- Penyelenggaraan ramalan: Sensor yang dibolehkan IoT memantau prestasi mesin pemotong laser dalam masa nyata,

Mengesan masalah seperti haus dan lusuh atau misalignment sebelum mereka menyebabkan kegagalan peralatan. - Pengoptimuman yang didorong oleh data: Platform berasaskan awan dapat mengumpul dan menganalisis data dari mesin pemotong laser, membolehkan pengeluar mengoptimumkan proses, Kurangkan downtime, dan meningkatkan kualiti.

- Pemantauan dan kawalan jauh: Pengilang boleh memantau dan menyesuaikan sistem pemotongan laser dari jauh, Menawarkan fleksibiliti yang lebih besar dan mengurangkan keperluan untuk campur tangan di tapak.

11. Kesimpulan

Pemotongan laser terus mendorong sempadan pembuatan moden, menawarkan ketepatan yang tidak dapat ditandingi, kelajuan, dan fleksibiliti.

Sebagai kemajuan teknologi, Industri mengamalkan pengoptimuman AI-didorong, amalan mampan, dan pembuatan hibrid akan mendapat kelebihan daya saing.

Melabur dalam teknologi pemotongan laser hari ini akan memacu inovasi dan kecekapan pada tahun -tahun akan datang.

Langhe adalah pilihan yang sempurna untuk keperluan pembuatan anda jika anda memerlukan perkhidmatan pemotongan laser berkualiti tinggi.