1. Pengenalan

Casting adalah salah satu proses pembuatan tertua dan paling serba boleh manusia.

Di tengah -tengah proses ini terletak corak pemutus: templat fizikal yang mentakrifkan geometri bahagian akhir.

Corak yang direka dengan baik meminimumkan sekerap, Memendekkan masa utama, mengurangkan pemesinan dan meningkatkan kebolehulangan; yang miskin memaksa pembaikan mahal, kerja semula atau reka bentuk semula perkakas.

2. Apa itu corak pemutus dan mengapa penting

A corak pemutus adalah a model tiga dimensi yang direka bentuk tepat komponen yang dikehendaki, digunakan untuk membentuk rongga acuan ke mana logam cair dituangkan.

Tidak seperti replika mudah, Coraknya sengaja diubah suai untuk menggabungkan elaun untuk pengecutan, pemesinan, dan penyelewengan, serta Ciri -ciri fungsional seperti sistem gating, risers, dan cetakan teras.

Sekali logam menguatkan dalam acuan, ia menganggap geometri dan dimensi yang ditakrifkan oleh corak -menjadikan corak asas ketepatan dimensi dan kebolehulangan dalam pemutus.

Mengapa corak sangat diperlukan

Dalam amalan faundri moden, Coraknya bukan hanya "templat" tetapi Elemen Kawalan Kejuruteraan yang menentukan kualiti pemutus, kos, dan kecekapan proses.

Impaknya dapat diukur di tiga dimensi teras:

- Kawalan Geometri: Corak memastikan bahagian sesuai dengan bahagian reka bentuk. Corak yang direka dengan buruk boleh menyebabkan kesilapan dimensi, yang menyebabkan 35% kecacatan pemutus.

- Kecekapan kos: Bahan corak dan akaun reka bentuk untuk 10-25% daripada jumlah kos pemutus.

Memilih corak yang betul (Mis., kayu untuk jumlah rendah vs. logam untuk kelantangan tinggi) dapat mengurangkan kos setiap bahagian sebanyak 40-60%. - Keserasian proses: Tiada corak tunggal berfungsi untuk semua kaedah pemutus -pemutus pelaburan memerlukan corak lilin, Semasa pemutus pasir menggunakan kayu atau logam. Corak yang tidak sesuai membawa kepada 20% kadar sekerap yang lebih tinggi.

Corak vs. Mati: Perbezaan teknikal

Manakala corak dan mati Hidangkan tujuan replikasi geometri yang serupa, Peranan operasi mereka berbeza secara asas:

| Ciri | Corak pemutus | Mati (Acuan kekal) |

| Jenis Proses | Acuan yang boleh dibuang (pasir, pelaburan, shell) | Acuan kekal (die casting, Pemutus graviti) |

| Kebolehgunaan semula | Acuan dimusnahkan selepas setiap pemutus | Digunakan semula untuk pelbagai kitaran |

| Bahan | Kayu, Resin, lilin, atau logam | Keluli alat yang keras atau H13 |

| Fungsi utama | Definisi bentuk dan elaun untuk acuan yang dibuang | Kawalan pembentukan logam langsung dan penyejukan |

| Julat kos | Rendah ke sederhana | Tinggi (Precision-machined) |

3. Parameter reka bentuk utama yang digunakan untuk semua corak

Tanpa mengira bahan, proses, atau kerumitan, Setiap corak pemutus mesti memasukkan satu set Parameter reka bentuk teras untuk memastikan ketepatan dimensi, Pengilang, dan casting bebas kecacatan.

Prinsip -prinsip ini dipandu oleh ASTM A802 - Spesifikasi Standard untuk Corak Pemutus dan Kotak Teras dan diselaraskan mengikut logam asas, proses pemutus, dan bahagian geometri.

| Parameter reka bentuk | Definisi | Nilai tipikal (oleh logam/proses) | Rasional / Kesan |

| Draf Sudut | Tirus yang digunakan untuk permukaan menegak untuk memudahkan penyingkiran corak dari acuan. | Pemutus pasir: 1-3 ° shell cetakan: 0.5-1 ° (permukaan acuan yang lebih lancar) | Mengurangkan kerosakan acuan (retak pasir atau kerosakan shell) dan meminimumkan pakaian corak. Draf yang tidak mencukupi adalah penyebab utama acuan yang tidak disengajakan atau rosak. |

| Elaun pengecutan | Bahan tambahan yang dimasukkan untuk mengimbangi penguncupan semasa pemejalan dan penyejukan. | Aloi aluminium: 1-2% besi tuang: 2-3% aloi tembaga/tembaga: 3-4% | Memastikan dimensi bahagian akhir memenuhi spesifikasi reka bentuk. Contohnya, a 100 Bahagian besi tuang mm mungkin memerlukan corak 102-103 mm untuk mengimbangi pengecutan. |

| Elaun pemesinan | Bahan tambahan yang disediakan untuk menampung pemesinan pasca-casting, penamat, atau rawatan permukaan. | Komponen ketepatan (Aeroangkasa/Perubatan): 0.5-1 mm struktur/perindustrian: 1-2 mm | Memudahkan operasi penamat, mengekalkan toleransi, dan mengurangkan ketidaksempurnaan permukaan pemutus seperti kekasaran atau keliangan kecil. |

Toleransi Dimensi |

Variasi yang dibenarkan dalam dimensi corak berbanding dengan saiz nominal. | Corak logam: ± 0.1-0.3 mm corak kayu: ± 0.3-1.0 mm corak lilin (Pelaburan Pelaburan): ± 0.05-0.2 mm | Memastikan kualiti dan pertukaran pengeluaran yang konsisten, Kritikal untuk perhimpunan seperti gear automotif atau komponen aeroangkasa. |

| Integrasi gating | Penggabungan spru, pelari, pintu, dan risers untuk mengawal aliran logam dan pemejalan makanan. | Gerbang rentas gerbang: 1.5× Bahagian bahagian paling tebal: 2× jumlah bahagian | Mengoptimumkan penghantaran logam cair, menghalang kecacatan seperti penutup sejuk, salah, dan keliangan penyusutan. Reka bentuk gating yang betul dapat mengurangkan kadar sekerap dengan 15-25%. |

| Garis perpisahan | Satah di sepanjang acuan itu berpecah (Mis., Cope vs. seret) Untuk membenarkan penyingkiran corak. | Sejajar dengan simetri dan bawah tanah; mengelakkan ciri -ciri yang terperangkap | Memudahkan perhimpunan acuan, meminimumkan kilat, dan mengurangkan pemesinan atau kerja semula. Penempatan garis perpisahan yang lemah dapat meningkatkan sekerap sehingga 20%. |

4. Bahan Corak-Pemilihan dan Perdagangan

| Bahan | Penggunaan biasa | Kekuatan | Kelemahan | Kehidupan biasa |

| Kayu (kayu keras) | Prototaip, volum rendah, bentuk mudah | Murah, Cepat ke kilang, pembaikan mudah | Sensitif terhadap kelembapan, ketepatan terhad | Puluhan -beratus -ratus tembakan |

| Aluminium | Jumlah sederhana, prototaip perlawanan | Ringan, Kestabilan terma yang baik, kitaran lebih cepat | Terdedah untuk dipakai vs keluli | Beratus -ratus ribu tembakan |

| Keluli / Alat keluli | Volum tinggi, ketepatan, Peralatan Hot-Run | Tahan lama, Kestabilan dimensi yang sangat baik | Kos awal yang lebih tinggi, lebih sukar untuk diubah suai | Beribu -ribu ribu tembakan |

| Besi tuang | Plat perlawanan tugas berat, Corak yang teguh | Massa terma yang baik, kos rendah vs keluli | Berat, boleh menghancurkan | Beribu -ribu tembakan |

| Plastik / Epoksi / PU | Jumlah medium rendah, 3D-dicetak corak | Kos rendah untuk bentuk kompleks, Mudah untuk melangkah | Kestabilan terma yang lebih rendah, lelasan | Puluhan -beratus -ratus tembakan |

| 3D-dicetak resin / logam | Geometri kompleks, prototaip cepat | Tiada masa memimpin perkakas, Ciri -ciri kompleks | Kemasan permukaan dan kekuatan berbeza -beza, kos setiap bahagian | Satu-satu untuk menggunakan semula rendah |

5. Jenis corak biasa dalam pemutus

Corak pemutus adalah asas penciptaan acuan. Memilih yang betul Jenis corak baki kerumitan, kelantangan, kos, dan ketepatan.

Sepuluh corak berikut paling banyak digunakan dalam pemutus perindustrian, dengan bimbingan bila dan mengapa memilih masing -masing.

Satu keping (Pepejal) Corak

- Definisi: Satu, replika pepejal bahagian akhir, mewakili geometri luaran yang tepat.

Biasanya digunakan untuk komponen kecil atau sederhana, ia tidak mempunyai bahagian yang boleh dipisahkan, Dan semua rongga acuan mesti dibentuk di sekitar satu bahagian ini.

Ia sering digunakan untuk rata, Bentuk prisma di mana bahagian bawah atau ciri -ciri kompleks adalah minimum.Corak sekeping tunggal - Gunakan kes: Kecil, geometri sederhana atau bahagian prototaip.

- Kelebihan: Kos rendah, Mudah dibuat, Masa memimpin pantas.

- Batasan: Tidak sesuai untuk geometri kompleks atau kurang; mungkin memerlukan draf berlebihan atau teras tambahan.

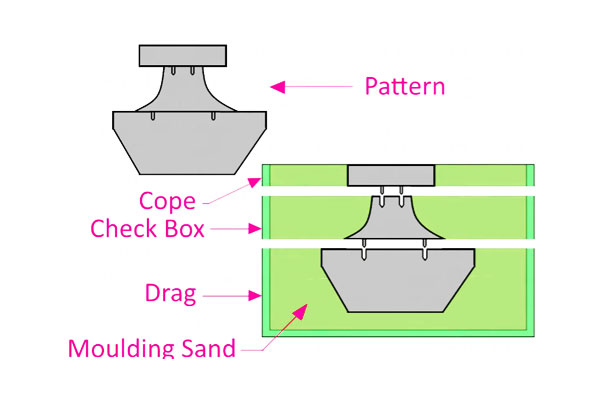

Dua keping (Berpecah) Corak

- Definisi: Corak yang dibahagikan sepanjang a satah perpisahan tunggal menjadi dua bahagian -biasa dirujuk sebagai Cope (Atas) dan seret (bawah).

Ini membolehkan corak dikeluarkan dari pasir atau bahan acuan lain tanpa merosakkan rongga.

Split menampung undercuts sederhana dan memudahkan penempatan gating dan riser. - Gunakan kes: Sebilangan besar casting pasir standard dengan kerumitan sederhana.

- Kelebihan: Menyokong undercuts, membolehkan penyingkiran acuan mudah.

- Batasan: Memerlukan reka bentuk dan penjajaran pesawat yang berhati-hati (pin dowel sering digunakan).

Corak pelbagai keping

- Definisi: Corak yang terdiri daripada tiga atau lebih bahagian untuk ditangkap rongga yang rumit atau mendalam, atau untuk menampung pelbagai pesawat perpisahan.

Komponen biasanya termasuk atas, bawah, dan bahagian pertengahan. Reka bentuk ini membolehkan pengeluaran bentuk kompleks yang tidak dapat dibentuk dengan corak tunggal atau dua keping.Corak pelbagai keping - Gunakan kes: Komponen perindustrian yang kompleks dengan ciri dalaman.

- Kelebihan: Membolehkan pemutus ciri-ciri dalam atau pelbagai arah tanpa banyak teras.

- Batasan: Perhimpunan adalah memakan masa; Kesalahan penjajaran boleh meningkatkan sekerap.

Corak perlawanan

- Definisi: Corak (bujang atau berganda) dipasang pada plat logam tegar, dengan bahagian atas dan seret diatur di wajah yang bertentangan.

Konfigurasi ini disesuaikan untuk pencetakan mekanik atau tinggi, Membenarkan pengendalian kelalang automatik dan pembentukan rongga yang cepat. - Gunakan kes: Pengeluaran kelantangan sederhana hingga tinggi dalam garisan pencetakan pasir automatik.

- Kelebihan: Kebolehulangan yang tinggi, pencetakan cepat, Sesuai untuk pengeluaran mekanik.

- Batasan: Kos perkakas awal yang lebih tinggi; pinggan mesti dimesin dengan tepat.

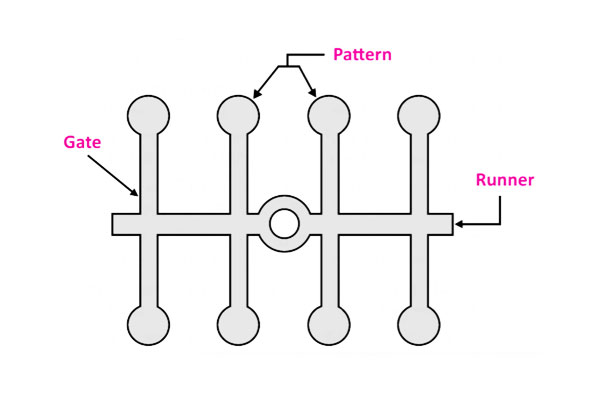

Berpagar / Corak pelbagai rongga

- Definisi: Menggabungkan Corak Bahagian Pelbagai ke dalam satu perhimpunan, dengan spru bersepadu, pelari, dan pintu.

Direka untuk mengisi beberapa rongga secara serentak dengan logam cair. Sering digunakan apabila bahagian yang sama diperlukan dalam jumlah tinggi.Berpagar / Corak pelbagai rongga - Gunakan kes: Casting kecil yang dihasilkan dalam jumlah yang tinggi, Mis., komponen automotif.

- Kelebihan: Pengeluaran yang cekap, pengisian yang konsisten, Buruh yang dikurangkan setiap bahagian.

- Batasan: Reka bentuk gating kompleks; Skrap pelari mesti dikitar semula.

Corak Skeleton

- Definisi: Yang dipermudahkan, versi bingkai terbuka komponen akhir, Menggariskan ciri -ciri geometri utama sambil meninggalkan sebahagian besar rongga yang akan dibentuk oleh pasir atau bahan pencetakan.

Reka bentuk ini sangat berkesan untuk besar, bentuk yang agak mudah di mana penjimatan bahan dan kecekapan penyingkiran pasir penting. - Gunakan kes: Besar, Geometri sederhana seperti pangkalan mesin atau casting struktur.

- Kelebihan: Menjimatkan bahan dan berat badan, Memudahkan penyingkiran pasir.

- Batasan: Tidak sesuai untuk perincian halus atau kecil, bahagian yang rumit.

Corak sapu

- Definisi: Corak yang membentuk rongga oleh berputar templat profil (Sapu) sekitar paksi pusat, mengesan kontur yang dikehendaki dalam bahan acuan.

Sesuai untuk komponen dan bentuk simetri yang boleh dihasilkan oleh profil melengkung tunggal. - Gunakan kes: Bahagian simetri berputar seperti kerucut, loceng, atau kendi besar.

- Kelebihan: Pembentukan rongga cepat untuk geometri axisymmetric.

- Batasan: Terhad kepada profil yang boleh disapu; tidak sesuai untuk ciri 3D yang kompleks.

Corak longgar

- Definisi: Corak dengan bahagian yang boleh dilepaskan yang direka khusus untuk membentuk Potong, unjuran, atau ciri dalaman.

Potongan longgar dikeluarkan secara individu semasa pembentukan acuan untuk mengelakkan kerosakan pada acuan dan memastikan penciptaan rongga yang tepat. - Gunakan kes: Bahagian dengan bos, lubang, atau protrusi kompleks yang menjebak corak satu keping.

- Kelebihan: Memudahkan penyingkiran dan mengurangkan risiko kerosakan acuan.

- Batasan: Memerlukan buruh mahir untuk pemasangan dan penjajaran yang tepat.

Cope & Seret (Flask) Corak

- Definisi: Corak modular yang direka untuk digunakan di acuan pasir berasaskan flask, memisahkan bahagian atas (Cope) dan bawah (seret) untuk pengisian acuan yang lebih mudah, pemadatan, dan menuangkan logam. Biasa untuk creating besar atau berat.

- Gunakan kes: Casting pasir besar seperti blok enjin atau perumahan pam.

- Kelebihan: Modular; Menyokong acuan berat dan bahagian besar.

- Batasan: Pengendalian dan penjajaran potongan berat boleh mencabar.

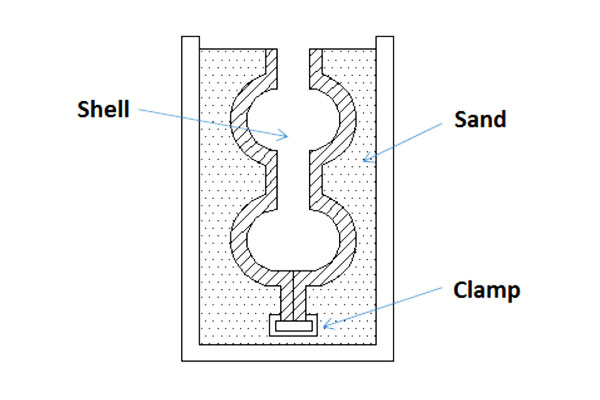

Corak shell

- Definisi: Digunakan dalam Proses pencetakan shell, selalunya logam atau dipanaskan, untuk menghasilkan nipis, tegar, Kerang pasir terikat resin di sekitar corak.

Corak jenis ini membolehkan ketepatan tinggi, Perincian yang rumit, dan kemasan permukaan yang sangat baik Kerana pemanasan terkawal dan pemendapan shell seragam.Corak shell - Gunakan kes: Komponen ketepatan yang memerlukan dinding nipis, Kemasan permukaan yang sangat baik, atau terperinci (Mis., perumahan aeroangkasa, kotak gear).

- Kelebihan: Ketepatan dimensi tinggi (± 0.1 mm mungkin), kemasan permukaan licin (RA 0.8-3.2 μm), penyejukan yang cekap.

- Batasan: Memerlukan kawalan proses dan pemanasan corak yang teliti; kos pendahuluan yang lebih tinggi daripada corak pasir.

Wawasan Kejuruteraan

- Pilihan corak ditentukan oleh: bahagian geometri, Jumlah pengeluaran, keperluan toleransi, dan bahan.

- Kos vs. kerumitan perdagangan: Corak sekeping sederhana adalah yang paling murah, Walaupun corak berbilang keping atau perlawanan mempunyai kos awal yang lebih tinggi tetapi membolehkan volum tinggi, Pengeluaran yang tepat.

- Penyelenggaraan corak: Corak yang boleh diguna semula (logam) memerlukan pemeriksaan berkala; Corak yang boleh dibuang (kayu, lilin) mesti diganti dengan kerap untuk mengekalkan toleransi.

6. Nota khusus proses: Corak untuk kaedah pemutus utama

Proses pemutus yang berbeza mengenakan syarat unik pada corak. Memahami perbezaan ini memastikan Pembentukan acuan optimum, kecacatan minimum, dan pengeluaran kos efektif.

Nota berikut terperinci bagaimana corak disesuaikan untuk pemutus pasir, cetakan shell, Pelaburan Pelaburan, dan die casting.

Pemutus pasir

- Keperluan corak: Corak mestilah kuat namun ringan, kerana mereka secara manual atau mekanikal dibungkus dengan pasir.

Draf sudut, Elaun pengecutan, dan ciri -ciri gating adalah penting untuk mengimbangi pemadatan pasir dan pengecutan logam. - Jenis corak biasa: Satu keping, dua keping, pelbagai keping, rangka, dan mengatasi & Corak seretan paling banyak digunakan.

- Pertimbangan:

-

- Corak kayu biasa untuk bahagian volum rendah; Corak logam lebih disukai untuk komponen volum tinggi atau tepat.

- Draf sudut biasanya berkisar dari 1-3 ° untuk permukaan menegak.

- Penempatan teras dan kepingan yang boleh ditanggalkan adalah penting untuk dipotong.

- Aplikasi: Blok enjin, Perumahan pam, komponen struktur, dan jentera perindustrian.

Cetakan shell Pemutus

- Keperluan corak: Corak mesti menahan haba untuk Pembentukan shell pasir bersalut resin. Corak logam atau dipanaskan sering digunakan untuk memastikan ketebalan dan perincian shell seragam.

- Jenis corak biasa: Corak shell, Corak perlawanan, dan corak berpagar/pelbagai rongga sangat sesuai.

- Pertimbangan:

-

- Kerang nipis membolehkan toleransi yang tepat (± 0.1 mm) dan kemasan permukaan licin (RA 0.8-3.2 μm).

- Draf sudut boleh menjadi lebih kecil (0.5-1 °) Kerana fleksibiliti resin.

- Corak sering dilapisi untuk mengelakkan melekat dan memudahkan pelepasan.

- Aplikasi: Komponen Aeroangkasa, bahagian automotif ketepatan, dan casting perindustrian yang rumit kecil.

Pelaburan Pelaburan

- Keperluan corak: Corak biasanya replika lilin bahagian akhir. Corak lilin mestilah tepat secara dimensi dan dapat menahan pelbagai lapisan salutan dan pembakaran.

- Jenis corak biasa: Satu keping, Gated/Multi-Tavity, dan corak longgar paling kerap digunakan.

- Pertimbangan:

-

- Ketepatan dimensi tinggi dan perincian rumit dapat dicapai (± 0.05-0.2 mm).

- Corak mesti menyumbang kepada pengecutan kedua -dua logam dan keramik.

- Corak lilin boleh dipasang ke dalam pokok untuk membuang beberapa bahagian secara serentak.

- Aplikasi: Bilah turbin, Peranti perubatan, Perhiasan, dan komponen aeroangkasa ketepatan tinggi.

Mati Casting

- Keperluan corak: Kegunaan pemutus mati logam kekal mati, Tidak corak yang boleh dibuang, tetapi mati melaksanakan fungsi corak menentukan bahagian geometri.

Reka bentuk mati mesti mempertimbangkan bahagian pelepasan, saluran penyejukan, dan sistem gating. - Jenis corak biasa: Konsep Plat-Plat atau Gated/Multi-Tavity disesuaikan dengan Peralatan Die.

- Pertimbangan:

-

- Kos permulaan yang tinggi diimbangi dengan cepat, Pengeluaran volum tinggi.

- Toleransi ketat (± 0.1 mm), dengan kemasan minimum diperlukan.

- Geometri kompleks mungkin memerlukan teras slaid atau sisipan.

- Aplikasi: Komponen automotif, perumahan elektrik, Elektronik Pengguna, dan bahagian perindustrian ketepatan kecil.

7. Kesimpulan

Memilih jenis corak dan bahan yang betul adalah tradeoff berkualiti tinggi yang mesti diselesaikan di peringkat reka bentuk.

Gunakan Corak mudah untuk prototaip dan jumlah yang rendah, sistem perlawanan atau berpagar Untuk jumlah sederhana, dan Corak alat keluli untuk berjalan sangat tinggi.

Menggabungkan asas corak pepejal (draf, pengecutan, elaun pemesinan) dengan alat moden (CAD, simulasi, 3D percetakan) untuk mengurangkan lelaran dan pengeluaran ramp dengan lebih cepat.

Pendekatan sistematik untuk pemilihan corak mengurangkan sekerap, Memendekkan masa utama, dan memberikan kualiti bahagian yang boleh diramal.

Soalan Lazim

Berapa besar sudut draf yang harus saya gunakan?

Gunakan 1° -3 ° untuk kebanyakan permukaan yang digilap. Meningkat kepada 2° -5 ° untuk pasir bertekstur atau kasar, dan sehingga 7° untuk tekstur berat.

Apa elaun pengecutan yang saya gunakan untuk keluli tahan karat?

Elaun linear biasa adalah 1.9%-2.5%; Sahkan dengan Foundry dan Laraskan Selepas Percubaan.

Bilakah corak plat perlawanan dibenarkan?

A: Apabila automasi dan kebolehulangan yang tinggi diperlukan - biasanya Beratus -ratus hingga puluhan ribu bahagian setiap tahun. Break-walaupun bergantung pada kos perkakas vs. Jumlah yang dijangkakan.

Apakah jangka hayat biasa corak logam?

Corak aluminium terakhir 10,000-100,000 kitaran (Jumlah sederhana), manakala corak keluli menanggung 100,000-1,000,000 kitaran (Jumlah yang tinggi, Mis., Pengeluaran Massa Automotif).

Boleh corak dicetak 3D menggantikan corak logam tradisional?

Untuk jumlah rendah ke sederhana (<10,000 bahagian), Corak dicetak ya-3D mengurangkan masa plumbum sebanyak 70-90%.

Untuk jumlah yang tinggi (>100bahagian k), Corak logam kekal unggul kerana ketahanan mereka dan kos per bahagian yang lebih rendah.