1. Ringkasan Eksekutif

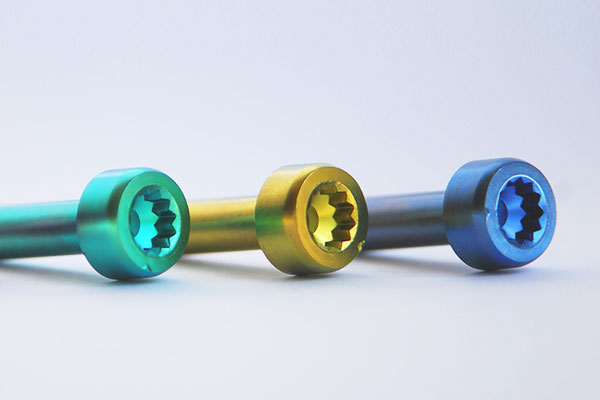

Konvensional (hiasan) beranodisasi dan keras (baju tegar) anodizing ialah kedua-dua proses penukaran elektrokimia yang menghasilkan aluminium-oksida (Al₂o₃) lapisan pada aloi aluminium.

Mereka berkongsi kimia asas yang sama tetapi berbeza dalam parameter operasi dan morfologi filem yang terhasil.

Konvensional Anodizing (Jenis II, Asid sulfurik) menekankan penampilan, kebolehcelupan dan lekatan cat dengan agak nipis, filem berliang (biasanya 5–25 µm).

Anodisasi keras (Jenis III, baju tegar) menyasarkan prestasi fungsian: tebal, padat, filem kalis haus (biasanya 25–150 µm) dengan kekerasan permukaan yang jauh lebih tinggi dan tingkah laku tribologi yang lebih baik.

Memilih antara mereka memerlukan penampilan yang seimbang, prestasi haus/kakisan, Impak dimensi, kos proses dan kekangan alam sekitar.

2. Definisi dan perbezaan asas

- Anodisasi konvensional (selalunya “asid sulfurik, hiasan” atau Jenis II): pengoksidaan elektrokimia dalam asid sulfurik pada suhu sederhana dan ketumpatan arus untuk menghasilkan oksida luar berliang yang sesuai untuk pewarnaan (pengambilan pewarna) dan pengedap. Ketebalan filem biasa: ~5–25 µm.

- Anodisasi keras (Jenis III, “baju tegar”): suhu rendah, proses arus lebih tinggi menghasilkan lebih tebal, oksida yang lebih tumpat dengan liang yang lebih kecil dan kekerasan yang lebih tinggi dan rintangan haus.

Ketebalan filem biasa: ~25–150 µm, biasanya 25–75 µm dalam bahagian pengeluaran.

Oleh itu, perbezaan asas adalah ketebalan filem, keliangan dan saiz liang, kekerasan mekanikal, dan keadaan proses (suhu, ketumpatan arus dan masa).

3. Kimia proses & tingkap yang beroperasi

Bahagian ini menerangkan kimia elektrokimia, tingkap operasi praktikal yang anda akan lihat di tingkat kedai, dan peralatan yang diperlukan untuk menjalankan kedua-duanya dengan pasti konvensional (hiasan) anodisasi sulfurik dan Keras (baju tegar) Anodizing.

Kimia elektrokimia asas — apa yang berlaku di dalam tangki

- Reaksi anodik (keseluruhan): logam aluminium teroksida secara elektrokimia pada bahan kerja (anod) untuk membentuk aluminium oksida (Al₂o₃).

Pertumbuhan oksida diteruskan dengan penghijrahan spesies O²⁻/OH⁻ melalui lapisan penghalang nipis dan keluar ke lapisan kolumnar berliang. - Reaksi katodik: hidrogen berkembang di katod (2H⁺ + 2e⁻ → H₂). Pengudaraan yang berkesan dan mengelakkan poket hidrogen adalah penting untuk keselamatan dan integriti filem.

- Peranan elektrolit: tempat mandi (asid sulfurik yang paling biasa untuk kedua-dua proses konvensional dan keras) memberikan kekonduksian ionik dan mempengaruhi morfologi liang, kadar pertumbuhan dan kimia filem.

Aditif (Mis., Asid oksalik, agen organik, aluminium sulfat) digunakan untuk kesan khas atau untuk menstabilkan pertumbuhan lapisan keras.

Kimia biasa dan tujuannya

- Anodisasi asid sulfurik (konvensional & varian keras): H₂SO₄ ialah piawaian industri.

Kepekatan biasanya berkisar 10–20% berat untuk hiasan; mandian hardcoat selalunya menggunakan kepekatan yang lebih tinggi bersama-sama dengan suhu rendah dan bahan tambahan. - Aditif asid oksalat / elektrolit campuran: kadangkala digunakan untuk memperhalusi saiz liang atau mempengaruhi pengambilan warna (selalunya dalam varian hard anodize). Kepekatan dan penggunaan adalah proprietari dalam banyak resipi hardcoat.

- Anodisasi asid kromik (warisan / khusus): Mandian Cr⁶⁺ digunakan secara historis untuk filem penghalang nipis dan spesifikasi aeroangkasa; banyak bidang kuasa menyekat atau mengharamkan kromat kerana bahaya kromium heksavalen.

Jika dinyatakan, mengesahkan pematuhan peraturan dan pembekal yang tersedia. - Anodisasi asid fosforik: digunakan untuk prarawatan ikatan pelekat (nipis, filem berliang).

- Bahan kimia pengedap: air panas/wap (penghidratan kepada boehmite), nikel asetat dan pengedap kimia sejuk yang lain digunakan selepas dianodkan untuk menutup liang dan meningkatkan ketahanan kakisan/pewarna.

Tetingkap operasi — julat angka untuk kawalan proses

Ini adalah julat industri biasa untuk spesifikasi proses dan kelayakan pembekal.

Anodisasi sulfurik konvensional (jenis hiasan II):

- Elektrolit: Asid sulfurik, 10–20% berat (biasa ~15% berat).

- Suhu: 10-25 ° C. (titik set biasa 15–20 °C).

- Ketumpatan semasa: 1–3 A/dm² (0.1–0.3 A/cm²).

- Voltan: biasanya 5–20 V (ditetapkan oleh ketumpatan arus dan rintangan sel).

- Masa: 5-30 minit untuk mencapai ~5–25 µm Filem (bergantung kepada ketumpatan arus dan ketebalan yang dikehendaki).

- Pengedap: air panas/wap di 95–98 °C untuk masa yang dipadankan dengan ketebalan filem (biasanya 15–30 min untuk filem hiasan).

Anodisasi keras (Jenis III / baju tegar):

- Elektrolit: asid sulfurik atau campuran hardcoat proprietari; mungkin termasuk pengubah suai/organik. Pembolehubah kepekatan (selalunya 15–25% berat dengan bahan tambahan).

- Suhu: 0–5 °C (banyak proses berjalan ~0–2 °C; kawalan ketat diperlukan untuk mengelakkan pembakaran).

- Ketumpatan semasa: 5–30 A/dm² (0.5–3.0 A/cm²) — selalunya dihantar sebagai letupan nadi/arus dan bukannya DC berterusan.

- Voltan: boleh lari 10–100+ V bergantung kepada kekonduksian mandi, mod nadi dan geometri sel (bekalan kuasa mesti dinilai sewajarnya).

- Masa: 30 minit hingga beberapa jam untuk membina 25-150 μm Filem (filem yang lebih tebal mengambil masa yang tidak seimbang dan memerlukan penyejukan yang lebih kuat).

- Pengedap: pengedap khusus atau air panas/wap terhad; pengedap boleh mengurangkan beberapa kekerasan permukaan—pemilihan pengedap adalah kritikal.

Nota: ketumpatan semasa, suhu dan masa berinteraksi secara tidak linear. Untuk anodisasi keras, suhu rendah dan arus tinggi (atau arus berdenyut) menggalakkan padat, oksida berpori halus; berlari terlalu panas menghasilkan lembut, filem berliang atau terbakar. Sentiasa layak menggunakan kupon pengeluaran.

4. Struktur mikro dan mekanisme pembentukan filem

Oksida anodik tumbuh melalui penghijrahan ion-oksigen dan pembentukan pelarutan/oksida logam pada antara muka logam/oksida. Dua zon struktur adalah ciri:

- Lapisan penghalang: nipis, lapisan padat pada antara muka logam/oksida menyediakan penebat elektrik dan rintangan kakisan.

- Lapisan berliang: kolumnar, struktur berliang yang tumbuh ke luar. Diameter liang, jarak antara liang dan kedalaman liang bergantung kepada ketumpatan arus, jenis asid dan suhu.

Penganodisasi konvensional menghasilkan lebih besar, pori lebih terbuka sesuai untuk pengambilan pewarna.

Anodisasi keras, dihasilkan pada suhu rendah dan arus tinggi, mencipta liang yang lebih sempit dan oksida kolumnar yang lebih tumpat dengan kekerasan yang jauh lebih tinggi tetapi mengurangkan pengambilan pewarna.

5. Sifat filem biasa - ketebalan, kekerasan, keliangan, pengedap

| Harta benda | Anodisasi konvensional (Jenis II) | Anodisasi keras (Jenis III) |

| Ketebalan biasa | 5-25 μm (biasanya 10–15 µm) | 25-150 μm (biasanya 25–75 µm) |

| Kekerasan permukaan (Hv) | ~ 200-300 HV (berbeza) | ~350–700+ HV (bergantung kepada ketebalan & meterai) |

| Keliangan / saiz pori | Agak terbuka, pori yang lebih besar (boleh dicelup) | Liang pori jauh lebih halus, struktur mikro yang lebih padat |

| Kesan pengedap | Pengedap dengan kuat meningkatkan kakisan & kelajuan pewarna | Pengedap mungkin sedikit mengurangkan kekerasan; meterai khusus digunakan |

| Penebat elektrik | Cemerlang | Cemerlang |

| Haba & tingkah laku dielektrik | Oksida seramik biasa | Serupa tetapi lebih tebal, lebih menjejaskan pengaliran haba |

Nota tentang perubahan dimensi:

pertumbuhan oksida menggunakan beberapa substrat dan membina beberapa ketebalan; peraturan biasa adalah kira-kira 50% filem tumbuh ke luar dan 50% menggunakan substrat, tetapi nisbah itu berbeza-beza.

Untuk anodisasi keras pada ketebalan tinggi penggunaan masuk boleh menjadi ketara; elaun kejuruteraan adalah perlu.

6. Prestasi berfungsi

Pakai dan tingkah laku tribologi

- Kekerasan dan rintangan lelasan: oksida anodik ialah seramik (Al₂o₃).

-

- Anodize konvensional (Jenis II, ~5–25 µm) biasanya mengukur secara kasar 150-300 HV di permukaan; Anodize keras (Jenis III, 25-150 μm) mencapai ≈350–700 HV bergantung pada ketebalan dan kedap.

- Filem yang lebih keras mengurangkan haus pelelas tiga badan dan menahan calar; kot keras yang lebih tebal memberikan hayat yang lebih lama di bawah gelongsor yang kasar tetapi lebih mudah retak pada tepi tajam jika tidak direka bentuk dengan betul.

- Geseran & melecet: filem oksida mempunyai geseran yang agak tinggi terhadap banyak muka balas; di bawah rejim pelekat/melecet filem anodik kering boleh menjadi hempedu.

Menggabungkan anodize dengan lapisan atas pelincir pepejal (Ptfe, MoS₂) atau mengawan dengan bahan balas yang serasi mengurangkan risiko calar. - Keletihan & retak yang dimulakan permukaan: filem yang dimeterai dan digunakan dengan betul mengurangkan pemotongan mikro dan kekasaran permukaan yang bertindak sebagai tapak permulaan retak; Walau bagaimanapun, filem yang terlalu tebal atau rapuh pada sudut tajam boleh bertindak sebagai pemula retak di bawah beban kitaran.

- Implikasi reka bentuk: untuk sentuhan gelongsor atau permukaan galas lebih suka anodisasi keras dengan topografi terkawal, tambah jejari pada tepi, dan pertimbangkan penamat selepas proses (pusingan/kisar) atau lapisan pelincir pepejal nipis.

Perlindungan kakisan

- Tindakan penghalang: oksida anodik menyediakan penghalang seramik yang mengurangkan serangan elektrokimia.

Filem tertutup (air panas atau pengedap kimia) meningkatkan ketahanan kakisan secara mendadak berbanding filem berliang yang tidak bertutup. - Ketebalan vs perlindungan: filem tebal biasanya menawarkan perlindungan jangka panjang, tetapi keadaan tertutup adalah lebih penting daripada ketebalan mentah untuk banyak pendedahan atmosfera.

- Pitting & tingkah laku celah: anodize meningkatkan rintangan kakisan seragam tetapi tidak menghalang kakisan setempat di mana terdapat klorida atau spesies agresif; reka bentuk yang betul, pengedap, dan salutan masih diperlukan dalam persekitaran marin atau kimia.

- Keserasian dengan salutan: permukaan anodik menawarkan ikatan cat/pelekat yang sangat baik selepas pra-rawatan yang sesuai (penukaran, bilas); penyaduran atas anodize memerlukan persediaan khas dan jarang berlaku.

Sifat elektrik

- Penebat: oksida anodik ialah penebat elektrik yang sangat baik. Kerintangan permukaan dan kekuatan dielektrik meningkat dengan ketebalan filem; filem hiasan nipis sudah menyediakan penebat yang ketara.

- Kekuatan dielektrik: nilai tipikal berbeza dengan ketebalan dan keliangan; kot keras tebal digunakan di mana pengasingan elektrik atau kebuntuan voltan tinggi diperlukan.

- Pad kenalan & kekonduksian: di mana sentuhan elektrik diperlukan, anodize mesti ditinggalkan (bertopeng) atau dikeluarkan secara mekanikal daripada pad sesentuh, atau sisipan/penyaduran konduktif yang ditentukan.

- Nota reka bentuk: nyatakan kawasan bertopeng atau langkah kerja semula untuk kenalan, dan menguji voltan kerosakan jika berkaitan.

Kesan haba

- Kekonduksian terma: filem anodik adalah seramik dan mempunyai kekonduksian haba yang lebih rendah daripada aluminium asas.

Untuk filem hiasan nipis, kesan ke atas pelesapan haba adalah diabaikan; untuk lapisan keras tebal rintangan haba tambahan boleh menjadi relevan pada sink haba atau permukaan fluks tinggi. - Berbasikal Thermal & kestabilan: oksida anodik adalah stabil merentasi julat suhu yang luas tetapi pembezaan CTE antara oksida dan substrat boleh menghasilkan retak mikro di bawah kitaran haba yang melampau jika filem tebal dan geometri mendorong kepekatan tegasan.

- Panduan reka bentuk: elakkan bergantung pada lapisan keras tebal pada permukaan pemindahan haba utama; jika estetika dan pemakaian diperlukan, menyetempatkan salutan ke kawasan yang tidak kritikal haba.

Sifat estetik

| Aspek | Anodisasi konvensional (Jenis II) | Anodisasi keras (Jenis III) |

| Warna filem | Semulajadi (jelas kepada kelabu muda) atau dicelup (palet luas: Hitam, Merah, Biru, dll.) | Asli cenderung ke arah kelabu gelap/hitam atau kelabu lemah; pencelupan adalah terhad kerana keliangan yang sangat rendah |

| Kemasan permukaan (Ra tipikal selepas pra-rawatan) | lancar - Ra ≈ 0.2–0.8 μm (elektropolish → Ra rendah; letupan manik → Ra lebih tinggi dalam julat) | Lebih kasar sedikit - Ra ≈ 0.5–1.5 μm (oksida kolumnar padat meningkatkan kekasaran yang ketara) |

Keseragaman warna |

Cemerlang apabila aloi dan proses dikawal; sangat sesuai untuk hiasan, bahagian yang dipadankan warna | Baik untuk kemasan monokrom; lebih terdedah kepada kesan tepi dan geometri (variasi teduhan pada tepi, Dinding nipis) |

| Kebolehcelupan / pilihan pewarnaan | Tinggi — pewarna organik dan elektrolitik (integral) pewarna menghasilkan pelbagai warna | Terhad — pengambilan pewarna langsung kurang; pewarna elektrolitik atau post-coat/PVD diutamakan untuk warna tahan lama |

| Gloss / kawalan tekstur visual | Pelbagai boleh dicapai (matte → berkilat tinggi) bergantung pada pra-rawatan dan pengedap | Secara amnya matte kepada satin melainkan digilap secara mekanikal selepas lapisan keras (yang susah) |

7. Reka bentuk, toleransi dan cadangan pra/selepas rawatan

Pemilihan bahan

- Aloi terbaik untuk anodisasi hiasan: 5xxx (5052), 6xxx (6061, 6063), dan murni secara komersial (1xxx) memberikan warna dan tindak balas pewarna yang seragam.

- Keserasian anodisasi keras: banyak aloi siri 6xxx dan 7xxx boleh dianodkan keras tetapi sesetengah aloi Cu atau plumbum tinggi menunjukkan pewarnaan atau ketidakseragaman.

- Aloi die-cast: boleh dianodkan tetapi menjangkakan mottling disebabkan oleh intermetallics.

Geometri & tepi

- Elakkan tepi tajam; menyediakan fillet dan chamfers untuk mengurangkan risiko keretakan oksida (terutamanya untuk hardcoat tebal). Reka bentuk jejari minimum yang sesuai untuk ketebalan dinding dan ketebalan filem yang dimaksudkan.

Toleransi dan elaun pemesinan

- Peraturan asas pertumbuhan oksida: Kira -kira 50% ketebalan filem nominal tumbuh ke luar dan ~50% menggunakan substrat ke dalam — ini adalah garis panduan kerja; perpecahan yang tepat berbeza dengan aloi dan proses. Rancang toleransi sewajarnya.

- Bila hendak dimesin sebelum dianodkan vs selepas:

Muka pengedap kritikal, lubang ketat dan permukaan sentuhan: mesin penamat selepas anodize hanya jika filem itu nipis (Jenis II) dan kedai boleh mengisar oksida anodik (Cbn, berlian).

Jika tidak, tutup kawasan tersebut atau nyatakan kerja semula pasca anodisasi (reaming, mengetuk semula).

Peraturan am dengan toleransi: jika toleransi akhir lebih ketat daripada ± 0.05 mm, rancang operasi penamat pasca anodize atau tutup permukaan;

untuk ± 0.01-0.02 mm toleransi, merancang untuk menyelesaikan-mesin selepas anodize (atau topeng dan mesin semula). - Elaun pemesinan pra-anodisasi yang disyorkan (tipikal):

| Proses | Filem nominal | Elaun pemesinan pra-anodize (min) |

| Jenis II (hiasan) | 5-25 μm | 0.02 - 0.05 mm |

| Jenis III (baju tegar) | 25–75 μm (atau lebih) | 0.05 - 0.20 mm (skala dengan filem) |

- Latihan lubang/benang: benang topeng atau ketik semula selepas anodize. Jika benang mesti dianodisasi, tentukan pra-ketuk bersaiz besar atau terima kelas benang yang dikurangkan.

Untuk press-fits, menilai kehilangan gangguan daripada pertumbuhan oksida (boleh mengurangkan kesesuaian gangguan).

Penyediaan permukaan

- degrease yang betul, langkah goresan dan desmut beralkali adalah penting untuk mencapai penampilan dan lekatan yang seragam.

Untuk bahagian hiasan, elektropolishing atau celup terang mungkin diperlukan untuk mendapatkan gloss tinggi.

Masking, jig dan lekapan

- Reka bentuk jig untuk meminimumkan tanda sentuhan. Titik hubungan hendaklah berada di kawasan yang tidak kelihatan atau dimesin semula. Gunakan sesentuh spring pada pad korban yang dimaksudkan untuk pemesinan.

- Bahan topeng: mengesyorkan palam PTFE, topeng silikon atau topeng lakuer dinilai untuk asid sulfurik dan suhu proses. Untuk topeng tebal bercoat keras (PTFE atau palam mekanikal) lebih disukai.

- Petak bual lokasi topeng: tunjukkan kawasan topeng pada lukisan dan nyatakan sama ada topeng digunakan pembekal atau dibekalkan pembeli.

Rawatan pengedap dan pasca anodisasi

- Pengedap mengubah dimensi dan rupa. Pengedap air panas menghidrat oksida (boehmite) dan sedikit membengkak filem;

meterai kimia (nikel asetat) mempengaruhi warna dan rintangan kakisan secara berbeza. Nyatakan kaedah pengedap pada lukisan. - Nyatakan meterai untuk mengekalkan fungsi: untuk bahagian hiasan pilih pengedap air panas atau nikel asetat; untuk hardcoat, pilih meterai yang mengekalkan kekerasan (pengedap berimpak rendah khusus).

- Pelinciran/kot selepas rawatan: untuk rintangan calar, nyatakan lapisan atas pelincir pepejal (Ptfe) atau lakuer jernih. Untuk rintangan cap jari pada peranti pengguna, rancang kot jernih nipis selepas dilekatkan.

8. Senario aplikasi yang disyorkan — Anodisasi Konvensional lwn. Anodisasi keras

Bahagian ini memberikan praktikal, cadangan berorientasikan keputusan: bila hendak dinyatakan konvensional (hiasan) Anodizing dan bila hendak memilih Keras (baju tegar) Anodizing.

Bila memilih Konvensional (Jenis II) Anodizing

Pemandu utama: penampilan, pilihan warna, cat/adhesi primer, perlindungan haus ringan, Rintangan kakisan, kos rendah.

Senario aplikasi biasa

- Kepungan dan kemasan elektronik pengguna - keperluan: warna celup yang konsisten (Hitam, gangsa, Biru), kemasan berkilat tinggi atau satin, rintangan cap jari (dengan lakuer/minyak).

Petunjuk spec: Jenis II, pewarna + meterai air panas, pra-rawatan elektropolish, ΔE padanan warna pada kupon. - Komponen seni bina dan perkakasan hiasan - keperluan: konsistensi visual merentas kelompok, julat warna, tekstur matte atau satin.

Petunjuk spec: Jenis II, warna elektrolitik atau pewarna organik, kawalan lot aloi berhati-hati, kupon warna pengeluaran. - Panel trim automotif dalaman dan instrumen - keperluan: padanan warna, lekatan cat, kemasan sentuhan.

Petunjuk spec: Jenis II, dimeteraikan, lapisan atas lakuer pilihan untuk anti cap jari. - Perlindungan kakisan am + lekatan cat — substrat mudah terhakis memerlukan permukaan penukaran sebelum salutan.

Petunjuk spec: Ketebalan nominal Jenis II 5–25 µm, dimeteraikan. - Ikatan pelekat & prarawatan penyaduran - nipis, filem berliang daripada anodize fosforik atau sulfurik memudahkan pembasahan pelekat.

Petunjuk spec: Prarawatan asid fosforik untuk ikatan struktur; mengawal kekasaran permukaan.

Kenapa pilihan ini: decorative anodize is low-cost, Cepat, and gives the broadest palette of stable colors and gloss levels; it is easiest to engineer for appearance-critical, low-wear components.

Bila memilih Keras (Jenis III) Anodizing

Pemandu utama: kekerasan permukaan yang tinggi, abrasion and sliding wear resistance, cryogenic/erosive environments, electrical insulation under wear loads.

Senario aplikasi biasa

- Bearing journals, aci, Cams, pistons and wear surfaces - keperluan: kekerasan tinggi, long life under sliding or abrasive contact.

Petunjuk spec: Jenis III, 25–75 µm (or thicker if justified), low-temperature bath (0–2 °C), consider topcoat/solid lubricant for scuff reduction. - Industrial tooling and forming dies (aluminum tooling inserts) - keperluan: hard ceramic surface to resist galling and abrasion.

Petunjuk spec: Thick hardcoat, careful edge radii to prevent cracking, possible post-grind to critical surfaces. - Hydraulic and pneumatic sliding parts subject to abrasion - keperluan: maintain dimensional integrity and resist wear.

Petunjuk spec: Jenis III, consider localized hardcoat on contact zones; permukaan mesin topeng seperti yang diperlukan. - Permukaan penebat voltan tinggi yang juga menghadapi haus mekanikal - keperluan: penghalang dielektrik dengan rintangan haus.

Petunjuk spec: Lapisan keras tebal kepada ketebalan dielektrik yang diperlukan; mengesahkan ujian dielektrik selepas rawatan. - Komponen aliran hakisan atau sarat zarah (Mis., bahagian pam buburan) di mana aluminium digunakan dan kehausan adalah terhad.

Petunjuk spec: Gunakan hardcoat jika boleh; menilai kemungkinan perubahan aloi atau muka keras untuk kes yang melampau.

Kenapa pilihan ini: Anodize keras menghasilkan padat, permukaan seramik keras yang tahan haus kasar dan pelekat jauh lebih baik daripada anodisasi hiasan; ia adalah pilihan praktikal apabila fungsi permukaan (bukan rupa) adalah kawalan.

9. Kesimpulan

Konvensional (Jenis II) anodizing sulfurik dan keras (Jenis III) anodizing kedua-duanya berharga, teknologi penukaran permukaan yang matang tetapi ia menyelesaikan masalah yang berbeza.

Jenis II dioptimumkan untuk penampilan, pelbagai warna, penyediaan cat/lekatan dan perlindungan kakisan sederhana dengan nipis, filem yang boleh dicelup (tipikal 5-25 μm).

Jenis III dioptimumkan untuk fungsi permukaan—rintangan haus, kekerasan tinggi dan kekuatan dielektrik—menghasilkan padat, filem tebal (tipikal 25-150 μm, biasanya 25–75 µm) pada suhu rendah dengan permintaan dan kos proses yang lebih berat.

Proses mana yang hendak ditentukan bukanlah soal "lebih baik" dari segi mutlak tetapi sesuai dengan keperluan: pilih Jenis II di mana warna, gloss dan bahan kos rendah; pilih Jenis III di mana haus gelongsor, lelasan atau kebuntuan dielektrik adalah pemacu reka bentuk mengawal.

Dalam banyak bahagian sebenar penyelesaian yang betul adalah hibrid: topeng dan anodisasi keras hanya zon sentuhan, dan gunakan Jenis II (atau PVD/cat) pada permukaan yang kelihatan.

Soalan Lazim

“Semakin tebal selaput, lebih baik?"

Jawapan ringkas: Tidak — ketebalan adalah pertukaran.

Penjelasan: Ketebalan yang lebih besar secara amnya meningkatkan hayat haus, kebuntuan dielektrik dan perlindungan halangan,

tetapi ia juga meningkatkan penggunaan substrat ke dalam, perubahan dimensi, risiko retak di tepi tajam, peningkatan rintangan haba, masa dan kos proses yang lebih lama.

Untuk setiap bahagian anda mesti mengimbangi fungsi permukaan yang diperlukan, keperluan dimensi/toleransi, Geometri (jejari tepi dan ketebalan bahagian) dan kos.

Bagaimanakah ketebalan filem mempengaruhi dimensi dan toleransi?

Rancang untuk pertumbuhan oksida: peraturan kerja adalah lebih kurang ~50% daripada filem tumbuh ke luar dan ~50% menggunakan substrat, jadi a 40 Filem µm boleh membina ≈20 µm ke luar dan menggunakan ≈20 µm ke dalam (berbeza mengikut proses/aloi).

Untuk toleransi yang ketat, topeng atau permukaan kritikal mesin kemasan selepas anodisasi.

Adakah anodisasi yang lebih tebal sentiasa memberikan perlindungan kakisan yang lebih baik?

Tidak selalu. Kualiti pengedap dan kawalan proses yang betul selalunya lebih mempengaruhi prestasi kakisan daripada ketebalan mentah.

Nipis, Filem Jenis II yang dimeterai dengan baik boleh mengatasi filem yang lebih tebal tetapi tidak dimeterai dengan baik dalam banyak persekitaran atmosfera.

Bagaimanakah ketebalan anodisasi menjejaskan prestasi terma?

Filem hiasan nipis mempunyai kesan haba yang boleh diabaikan. Lapisan keras tebal menambah rintangan haba di seluruh permukaan dan boleh merendahkan prestasi sink haba; elakkan anodisasi tebal pada muka pemindahan haba primer.

Bolehkah saya mewarna bahagian anodized keras?

Pewarnaan organik langsung tidak berkesan pada lapisan keras padat. Untuk kemasan hardcoat berwarna gunakan elektrolitik (integral) pewarna, Kot PVD, mengecat di atas kot keras yang tertutup rapat, atau topeng dan sapukan anodisasi hiasan pada zon yang boleh dilihat.

Bagaimanakah saya memastikan konsistensi warna dan kelompok?

Mengunci lot aloi dan pra-rawatan; memerlukan kupon pengeluaran daripada lot aloi yang sama dan anodizer yang sama; termasuk sasaran kolorimetrik (CIELab ΔE) dan spesifikasi gloss pada PO dan memerlukan tanda keluar artikel pertama.