1. Pengenalan

CNC (Kawalan berangka komputer) Pengilangan adalah salah satu yang paling banyak digunakan pembuatan subtractive proses,

membolehkan penyingkiran bahan yang tepat untuk menghasilkan komponen kompleks dengan toleransi yang ketat.

Apabila industri berkembang dan menuntut kecekapan yang lebih tinggi, ketepatan, dan skalabiliti, Pengilangan CNC telah menjadi sangat diperlukan automotif, Aeroangkasa, perubatan, dan elektronik pengguna pembuatan.

Evolusi penggilingan CNC

Perjalanan teknologi penggilingan bermula pada awal abad ke -19 ketika Iaitu Whitney membangunkan mesin penggilingan pertama di 1818.

Sejak itu, Pengilangan manual telah beralih ke sepenuhnya automatik, sistem kawalan komputer mampu pergerakan pelbagai paksi, ketepatan yang melampau, dan kelajuan yang dipertingkatkan.

Menurut laporan oleh Pasaran dan pasaran, The Pasaran Alat Mesin CNC dijangka berkembang dari $83.4 bilion dalam 2022 ke $128.6 bilion oleh 2030,

didorong oleh automasi, Integrasi AI, dan kebangkitan kilang pintar.

Kesan penggilingan CNC terhadap kecekapan perindustrian

- Ketepatan & Kebolehulangan: Mesin penggilingan CNC moden mencapai toleransi yang ketat ± 0.002 mm, membolehkan pengeluaran besar -besaran tanpa kemerosotan yang berkualiti.

- Masa memimpin yang lebih pendek: Berbanding pemesinan tradisional, Pengilangan CNC mengurangkan kitaran pengeluaran oleh 30-70%.

- Penggunaan bahan yang dipertingkatkan: Pembuatan subtractive biasanya membawa kepada sisa bahan,

Tetapi dengan laluan alat yang dioptimumkan dan kitar semula cip, Pengilang boleh pulih hingga 98% cip aluminium. - Ketahanan Rantaian Bekalan Global: Pemesinan CNC Membolehkan Hab Pengeluaran Tempatan, Mengurangkan pergantungan pada pembuatan luar negara dan meningkatkan kestabilan rantaian bekalan.

2. Sains dan Kejuruteraan Di Sebalik Pengilangan CNC

CNC Milling adalah proses pembuatan yang sangat tepat dan cekap yang memanfaatkan prinsip kejuruteraan lanjutan untuk membentuk bahan menjadi geometri kompleks.

Memahami mekanik, Jenis Mesin, dan komponen teras Di belakang penggilingan CNC sangat penting untuk mengoptimumkan prestasi, Meningkatkan kehidupan alat, dan memastikan output berkualiti tinggi.

2.1 Mekanik penggilingan CNC

Pada terasnya, Pengilangan CNC adalah Proses pemesinan subtractive yang menghilangkan bahan dari bahan kerja yang kukuh menggunakan alat pemotongan berputar.

Proses ini ditentukan sebelumnya Reka bentuk bantuan komputer (CAD) model dan Pembuatan bantuan komputer (Cam) arahan, memastikan konsistensi, kebolehulangan, dan ketepatan.

Prinsip Utama Pengilangan CNC

- Laluan alat dan kawalan gerakan

-

- Kilang CNC beroperasi di sepanjang beberapa paksi (X, Y, dan z) dengan pergerakan linear dan putaran terkawal.

- Lanjutan 5-Pengilangan paksi menambah putaran dalam paksi a dan b, Membolehkan mesin dipotong dari pelbagai sudut.

- Laluan alat dioptimumkan untuk meminimumkan masa pemesinan sambil memaksimumkan ketepatan.

- Daya pemotongan dan penyingkiran bahan

-

- Kadar suapan (berapa cepat alat bergerak melalui bahan) dan kelajuan gelendong (berapa cepat alat itu berputar) memberi kesan langsung kepada daya pemotongan.

- The Beban cip, atau jumlah bahan yang dikeluarkan setiap gigi setiap revolusi, mempengaruhi alat pakaian dan penjanaan haba.

- Kekuatan pemotongan diuruskan menggunakan Pemesinan berkelajuan tinggi (HSM) strategi, yang mengurangkan tekanan alat dan meningkatkan kualiti permukaan.

- Penjanaan haba dan alat

-

- Semasa penggilingan, geseran antara alat dan bahan kerja menjana haba.

- Haba yang berlebihan boleh menyebabkan ubah bentuk alat, pengembangan bahan kerja, dan ketidaksempurnaan permukaan.

- Sistem penyejuk dan salutan alat yang dioptimumkan (Timah, Tialn, dan DLC) Panjangkan hayat alat dengan mengurangkan kesan terma.

Pembentukan cip dan pemindahan

Penyingkiran cip yang cekap adalah penting untuk mencegah kerosakan alat dan memastikan pemesinan lancar:

- Kecil, cip patah menunjukkan keadaan pemotongan yang betul.

- Panjang, cip stringy Cadangkan kelajuan atau kadar suapan yang tidak betul.

- Cip termampat boleh menyebabkan pembentukan haba yang berlebihan dan kegagalan alat.

2.2. Jenis Mesin Pengilangan CNC

Mesin penggilingan CNC berbeza dalam kerumitan dan fungsi, menawarkan keupayaan yang berbeza bergantung pada bilangan paksi terkawal, orientasi gelendong, dan mekanisme yang mengubah alat.

Perbandingan Jenis Mesin Pengilangan CNC

| Jenis mesin | Paksi | Terbaik digunakan untuk |

|---|---|---|

| 3-Pengilangan CNC Paksi | X, Y, Z | Pemesinan standard, bahagian rata dan sederhana |

| 4-Pengilangan CNC Paksi | X, Y, Z + A (putaran) | Pemotongan heliks, profil kompleks |

| 5-Pengilangan CNC Paksi | X, Y, Z + A, B (putaran) | Aeroangkasa, implan perubatan, bahagian yang rumit |

| Pengilangan CNC mendatar | X, Y, Z + Spindle mendatar | Pemesinan tugas berat, rongga dalam |

| Pengilangan CNC Hybrid | X, Y, Z + Pembuatan Aditif | Menggabungkan penggilingan CNC dengan percetakan 3D atau pemotongan laser |

Menegak vs. Mesin penggilingan mendatar

- Mesin Pengilangan CNC Menegak

-

- Spindle berorientasikan secara menegak, menjadikannya sesuai untuk wajah penggilingan, penggerudian, dan pemotongan slot.

- Ia paling sesuai untuk kerja -kerja yang lebih kecil dan kontur yang kompleks.

- Mesin penggilingan CNC mendatar

-

- Spindle berorientasikan secara mendatar, membenarkan pemotongan yang lebih dalam dan lebih agresif.

- Digunakan dalam automotif, jentera berat, dan aplikasi aeroangkasa.

2.3. Komponen Teras Mesin Pengilangan CNC

Untuk memastikan ketepatan dan kecekapan yang tinggi, Mesin penggilingan CNC dibina dengan mekanikal maju, elektrik, dan komponen yang didorong oleh perisian.

Spindle dan motor: Pertimbangan kuasa dan kelajuan

Spindle adalah jantung mesin penggilingan CNC, Bertanggungjawab untuk berputar alat pemotongan pada kelajuan tinggi.

- Kelajuan gelendong berkisar dari 3,000 Rpm (untuk bahan berat seperti titanium) ke 60,000 Rpm (Untuk mikro-mesin berkelajuan tinggi).

- Kuasa tinggi Spindle Drive Langsung Kurangkan getaran, Meningkatkan kestabilan alat.

- Pemacu frekuensi berubah-ubah (VFDS) Laraskan kelajuan gelendong secara dinamik untuk keadaan pemotongan yang optimum.

Panduan linear dan skru bola: Memastikan ketepatan dan ketahanan

- Panduan linear Sokong pergerakan meja penggilingan, memastikan gerakan lancar dengan tindak balas yang minimum.

- Skru bola Tukar gerakan putaran menjadi pergerakan linear dengan ketepatan yang luar biasa, sering mencapai Toleransi kedudukan ± 0.002 mm.

- Encoder skala kaca Meningkatkan ketepatan lebih lanjut dengan memberikan maklum balas masa nyata mengenai kedudukan alat.

Sistem penyejuk dan pelinciran: Peranan dalam pelesapan haba dan panjang umur alat

Untuk menguruskan haba dan geseran, Mesin Pengilangan CNC Gunakan penyejuk cecair, Sistem letupan udara, dan pelinciran kabus.

- Penyejuk banjir: Menyediakan penyejukan berterusan untuk pemotongan dalam dan penyingkiran bahan berat.

- Penyejuk tekanan tinggi (HPC): Membuang cip dengan cekap dan memanjangkan hayat alat.

- Pelinciran kuantiti minimum (MQL): Mengurangkan sisa dengan menyampaikan kabus pelincir halus.

Penukar alat automatik (ATC): Meningkatkan produktiviti

Mesin Pengilangan CNC moden menggunakan Penukar alat automatik (ATCS) untuk menukar alat dalam beberapa saat, mengurangkan masa downtime dan meningkatkan kecekapan pemesinan.

- ATCS Carousel tahan 20-100 alat, membolehkan penukaran cepat.

- ATC Robotik membolehkan lancar, Pengeluaran tanpa pemandu.

3. Sains Bahan: Kesan penggilingan CNC pada bahan yang berbeza

Memahami bagaimana pengilangan CNC berinteraksi dengan logam, bukan logam, dan komposit membantu pengeluar

Mengoptimumkan pemilihan alat, kadar suapan, dan keadaan pemotongan untuk mencapai ketepatan dan kecekapan kos yang tinggi.

3.1. Pengilangan logam

Logam adalah bahan yang paling biasa dimesin kerana mereka kekuatan mekanikal, ketahanan, dan kekonduksian.

Namun begitu, Setiap logam memerlukan strategi penggilingan tertentu untuk mengimbangi memakai alat, penjanaan haba, dan kualiti kemasan permukaan.

Aluminium: Pemesinan berkelajuan tinggi untuk komponen ringan

- Kebolehkerjaan: Cemerlang - aluminium lembut, Membenarkan pengilangan berkelajuan tinggi dengan memakai alat yang minimum.

- Aplikasi biasa: Aeroangkasa, automotif, Elektronik Pengguna (casing telefon pintar, Tenggelam haba).

- Pemotongan kelajuan:300 - 3,000 SFM (Kaki permukaan seminit), jauh lebih tinggi daripada keluli.

- Cabaran:

-

- Cenderung membentuk tepi terbina (Tunduk) pada alat pemotong.

- Memerlukan Spindle berkelajuan tinggi dan aplikasi penyejuk yang dioptimumkan.

- Amalan terbaik:

-

- Gunakan Alat karbida yang digilap dengan tepi tajam untuk mengelakkan melekat.

- Memohon letupan udara atau pelinciran kabus bukannya penyejuk banjir untuk mengelakkan kimpalan cip.

Titanium: Kekuatan gred aeroangkasa dengan cabaran pemesinan

- Kebolehkerjaan: Miskin - titanium sukar untuk kilang kerana ia kekonduksian terma yang rendah dan kecenderungan untuk bekerja keras.

- Aplikasi biasa: Aeroangkasa, implan perubatan, peralatan ketenteraan.

- Pemotongan kelajuan:100 - 250 SFM, jauh lebih rendah daripada aluminium.

- Cabaran:

-

- Menjana haba yang melampau, menyebabkan Pakai alat dan pengembangan haba.

- Cenderung untuk membuat panjang, cip yang tidak terputus yang mengganggu pemesinan.

- Amalan terbaik:

-

- Gunakan Kelajuan pemotongan rendah dan kadar suapan yang tinggi Untuk mengurangkan pembentukan haba.

- Memohon penyejuk tekanan tinggi (HPC) untuk meningkatkan pemindahan cip dan mengurangkan pakaian alat.

- Menggunakan alat karbida bersalut atau seramik (Tialn, Salutan Alcrn) untuk ketahanan yang dipertingkatkan.

Keluli tahan karat: Rintangan kakisan vs. Kerumitan pemesinan

- Kebolehkerjaan: Sederhana hingga miskin - keluli tahan karat sukar dan sukar bekerja dengan cepat.

- Aplikasi biasa: Peralatan pemprosesan makanan, instrumen perubatan, Komponen Marin.

- Pemotongan kelajuan:100 - 500 SFM, berbeza mengikut gred.

- Cabaran:

-

- Tinggi kadar pengerasan kerja mengurangkan kehidupan alat.

- Menjana haba yang ketara, menuju ke pengembangan haba dan Ketidaktentuan dimensi.

- Amalan terbaik:

-

- Gunakan kelajuan rendah, Pengilangan tadi tinggi Untuk mengelakkan pengerasan kerja.

- Memohon Aliran penyejuk yang banyak untuk menghilangkan haba.

- Menggunakan Penyediaan mesin tegas tinggi untuk mengelakkan getaran dan pesongan.

Tembaga dan tembaga: Logam lembut dengan kekonduksian yang tinggi

- Kebolehkerjaan: Cemerlang - Kedua -dua logam menawarkan penyingkiran cip mudah dan kemasan permukaan licin.

- Aplikasi biasa: Komponen elektrik, Kelengkapan paip, unsur hiasan.

- Pemotongan kelajuan:400 - 2,000 SFM.

- Cabaran:

-

- Tembaga adalah Gummy, menyebabkan lekatan alat.

- Tembaga lebih mudah untuk mesin tetapi terdedah kepada pembentukan burr.

- Amalan terbaik:

-

- Gunakan Alat karbida tajam dengan sudut rake yang tinggi.

- Memohon letupan udara dan bukannya penyejuk untuk pemindahan cip yang lebih baik.

3.2. Penggilingan bahan bukan logam

Di luar logam, Pengilangan CNC digunakan secara meluas Plastik, komposit, dan seramik, masing -masing menyampaikan cabaran pemesinan yang unik.

Plastik berprestasi tinggi: MENGINTIP, Delrin, dan nilon

Plastik dihargai untuk mereka ringan, rintangan kimia, dan sifat penebat,

Tetapi mereka memerlukan teknik pemesinan khusus kerana mereka titik lebur yang rendah dan kecenderungan untuk ubah bentuk di bawah haba.

| Jenis plastik | Sifat | Cabaran | Amalan Pemesinan Terbaik |

|---|---|---|---|

| MENGINTIP | Kekuatan tinggi, tahan haba | Terdedah kepada pengembangan haba | Gunakan kelajuan pemotongan rendah, alat tajam |

| Delrin (Asetal) | Geseran rendah, kebolehkerjaan yang tinggi | Terdedah kepada kerepek | Gunakan Alat karbida berkelajuan tinggi, Elakkan penyejuk yang berlebihan |

| Nylon | Fleksibel, tahan tahan | Menyerap kelembapan, berkembang | Pemesinan kering lebih disukai, pemotong tajam |

Bahan Komposit: Serat karbon dan gentian kaca

Bahan komposit sangat penting dalam Aeroangkasa, automotif, dan industri sukan kerana tinggi mereka nisbah kekuatan-ke-berat.

Namun begitu, mereka mencabar mesin kerana mereka sifat kasar dan Struktur berlapis.

- Kebolehkerjaan: Sukar - serat menyebabkan Pakai alat yang cepat dan Delamination.

- Aplikasi biasa: Panel pesawat, bahagian badan automotif, peralatan sukan.

- Cabaran:

-

- Serat karbon adalah sangat kasar, alat membosankan dengan cepat.

- Siaran Fiberglass zarah udara berbahaya, memerlukan pengekstrakan habuk.

- Amalan terbaik:

-

- Gunakan Alat bersalut berlian untuk kehidupan alat yang lebih lama.

- Bekerja Kadar makanan yang rendah dan mendaki penggilingan untuk mengurangkan penyahbahasian.

- Gunakan Pengekstrakan vakum Untuk menghilangkan zarah debu halus dengan selamat.

Seramik dan kaca: Kekerasan tinggi dengan penggilingan khusus

- Kebolehkerjaan: Sangat sukar - memerlukan Alat Diamond dan kawalan CNC yang sangat tepat.

- Aplikasi biasa: Industri Semikonduktor, implan biomedikal, Alat pemotongan.

- Cabaran:

-

- Sifat rapuh membawa retak di bawah tekanan mekanikal.

- Memerlukan penyejuk Untuk mengelakkan kejutan terma.

- Amalan terbaik:

-

- Gunakan Kadar suapan perlahan dan daya minimum untuk mengelakkan keratan.

- Memohon pemesinan bantuan ultrasonik Untuk hasil yang lebih baik.

3.3. Kemasan permukaan dan pertimbangan pasca pemprosesan

Kemasan permukaan yang dicapai dalam penggilingan CNC bergantung pada sifat bahan, ketajaman alat, dan parameter pemesinan.

Memahami parameter kekasaran permukaan

| Parameter | Penerangan | Julat tipikal (μm ra) |

|---|---|---|

| Ra (Rata -rata kekasaran) | Purata sisihan dari permukaan min | 0.2 - 6.3 |

| RZ (Purata ketinggian maksimum profil) | Kekasaran puncak ke valley | 1.0 - 25.0 |

| Rt (Jumlah ketinggian kekasaran) | Ketinggian puncak ke valley maksimum | 5.0 - 50.0 |

Teknik pemprosesan pasca biasa

| Kaedah | Tujuan | Bahan yang digunakan untuk |

|---|---|---|

| Anodizing | Meningkatkan rintangan kakisan | Aluminium |

| Penyaduran (Nikel, Chrome, Zink) | Meningkatkan rintangan haus | Keluli, tembaga, Tembaga |

| Rawatan haba (Penyepuhlindapan, Pengerasan) | Meningkatkan kekuatan dan ketangguhan | Keluli, titanium |

| Menggilap & Lapping | Mencapai permukaan seperti cermin | Keluli tahan karat, Plastik, Seramik |

4. CNC Milling vs.. Teknik pembuatan alternatif

Pengilangan CNC adalah serba boleh, ketepatan tinggi, dan cekap Kaedah pembuatan subtractive, Tetapi ia bukan satu -satunya pilihan yang ada.

Bergantung pada faktor seperti kos, sifat bahan, Jumlah pengeluaran, dan kerumitan reka bentuk,

Teknik pembuatan lain seperti 3D percetakan, pengacuan suntikan, dan EDM (Pemesinan Nyahcas Elektrik) mungkin lebih sesuai untuk aplikasi tertentu.

Bahagian ini menyediakan a Analisis perbandingan terperinci pengilangan CNC berbanding kaedah pembuatan alternatif ini, Membantu jurutera dan pengeluar membuat keputusan yang tepat.

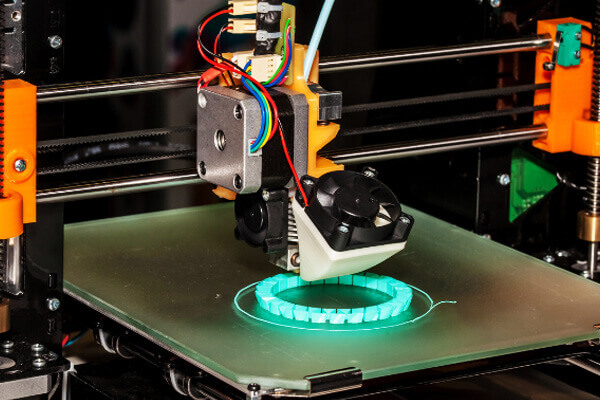

CNC Milling vs.. 3D Percetakan

Perbezaan asas

Pengilangan CNC adalah subtractive proses, yang bermaksud ia bermula dengan blok pepejal bahan dan menghilangkan bahan yang berlebihan untuk mencapai bentuk akhir.

Sebaliknya, 3D percetakan (Pembuatan Aditif) membina lapisan bahagian mengikut lapisan dari bahan seperti plastik, logam, dan resin.

| Faktor | CNC Milling | 3D Percetakan |

|---|---|---|

| Jenis Proses | Subtractive | Aditif |

| Sisa bahan | Tinggi (Cip dikeluarkan) | Rendah (hanya bahan yang diperlukan yang digunakan) |

| Ketepatan | ± 0.005 mm | ± 0.1 mm |

| Kemasan Permukaan | Cemerlang | Selalunya memerlukan pemprosesan pasca |

| Pilihan bahan | Luas (logam, Plastik, komposit) | Terhad, kebanyakannya polimer dan beberapa logam |

| Kelajuan pengeluaran | Lebih cepat untuk bahagian sederhana dan sederhana | Lebih cepat untuk kompleks, Reka bentuk ringan |

| Kos perkakas | Memerlukan alat pemotong | Tiada alat yang diperlukan |

CNC Milling vs.. Pengacuan suntikan

Perbezaan utama

Pengacuan suntikan adalah a Proses pembuatan volum tinggi di mana plastik atau logam cair disuntik ke dalam rongga acuan, kemudian disejukkan dan dikeluarkan sebagai bahagian akhir.

CNC Milling, Sebaliknya, Potong terus dari bahan pepejal, menjadikannya lebih sesuai untuk pengeluaran rendah hingga sederhana dan prototaip.

| Faktor | CNC Milling | Pengacuan suntikan |

|---|---|---|

| Jumlah pengeluaran | Rendah hingga sederhana (1-10,000 bahagian) | Tinggi (10,000+ bahagian) |

| Masa utama | Pendek (hari) | Panjang (minggu hingga bulan untuk perkakas) |

| Kos pendahuluan | Rendah (Tiada acuan diperlukan) | Tinggi (perkakas mahal) |

| Fleksibiliti bahan | Julat lebar (logam, Plastik, komposit) | Terhad kepada bahan yang boleh dibentuk |

| Geometri Kompleks | Mungkin tetapi dengan batasan | Bentuk yang sangat kompleks mungkin |

| Kemasan Permukaan | Cemerlang (± 0.005 mm toleransi) | Cemerlang, tetapi mungkin memerlukan pemprosesan selepas |

CNC Milling vs.. EDM (Pemesinan Nyahcas Elektrik)

Bagaimana mereka berfungsi

- CNC Milling: Penggunaan alat pemotongan berputar untuk mengeluarkan bahan melalui hubungan fizikal.

- EDM: Penggunaan pelepasan elektrik (percikan api) untuk mengikis bahan, Sesuai untuk logam keras dan perincian yang rumit.

| Faktor | CNC Milling | EDM (Pemesinan Nyahcas Elektrik) |

|---|---|---|

| Proses penyingkiran bahan | Mekanikal (Alat pemotongan) | Electrothermal (Sparks mengikis bahan) |

| Paling sesuai untuk | Lembut hingga Bahan Keras, Pemesinan Umum | Bahan ultra keras, rongga rumit |

| Ketepatan | ± 0.005 mm | ± 0.002 mm (ketepatan yang lebih tinggi) |

| Kemasan Permukaan | Lancar tetapi memerlukan penggilap untuk kemasan yang melampau | Sangat lancar (seperti cermin) |

| Kelajuan | Lebih cepat untuk pemesinan umum | Lebih perlahan kerana proses hakisan percikan |

| Sekatan bahan | Berfungsi pada kebanyakan logam dan plastik | Hanya bahan konduktif (logam) |

5. Kelebihan dan keburukan penggilingan CNC

Pengilangan CNC menawarkan banyak kelebihan yang menjadikannya landasan pembuatan moden, namun ia juga membentangkan batasan tertentu yang mesti dipertimbangkan.

Kelebihan

- Ketepatan Tinggi dan Kebolehulangan:

Pengilangan CNC dapat mencapai toleransi yang ketat ± 0.002 mm, memastikan setiap bahagian dihasilkan untuk spesifikasi yang tepat.

Tahap ketepatan ini penting dalam industri seperti pembuatan aeroangkasa dan perubatan. - Fleksibiliti dalam pemprosesan bahan:

Pengilangan CNC berfungsi dengan pelbagai bahan -termasuk logam seperti aluminium, titanium, dan keluli tahan karat, serta plastik dan komposit.

Fleksibiliti ini membolehkan pengeluar menyesuaikan proses mereka ke pelbagai aplikasi. - Automasi dan kecekapan:

Dengan mengautomasikan laluan alat berdasarkan data CAD/CAM, Pengilangan CNC meminimumkan kesilapan manusia dan meningkatkan kecekapan pengeluaran.

Sebenarnya, Sistem automatik dapat mengurangkan kitaran pengeluaran oleh 30-70% berbanding pemesinan manual. - Dikurangkan masa memimpin untuk prototaip:

Pengilangan CNC sangat sesuai untuk kedua-dua prototaip pesat dan pengeluaran volum rendah, menyediakan masa pemulihan cepat yang mempercepat kitaran pembangunan produk. - Kawalan Konsistensi dan Kualiti:

Penggunaan alat metrologi lanjutan, seperti CMM (Menyelaras mesin pengukur),

memastikan setiap bahagian memenuhi piawaian kualiti yang ketat, dengan itu mengurangkan kadar sekerap dan memastikan kebolehpercayaan.

Kelemahan

- Pelaburan awal yang tinggi:

Mesin CNC, Sistem 5 paksi yang lebih maju, boleh mahal, dengan pelaburan awal dari $50,000 ke $500,000.

Kos modal yang tinggi ini mungkin menjadi penghalang untuk operasi yang lebih kecil. - Sisa bahan:

Sebagai proses subtractive, Pengilangan CNC menghasilkan sejumlah besar sisa bahan.

Walaupun strategi seperti kitar semula cip (hingga 98% pemulihan untuk aluminium) mengurangkan ini, Pengurusan sisa tetap menjadi kebimbangan. - Keperluan pengaturcaraan dan kemahiran yang kompleks:

Pengilangan CNC memerlukan pengendali dan pengaturcara yang sangat mahir.

Kerumitan mesin pelbagai paksi pengaturcaraan dapat mengakibatkan lengkung pembelajaran yang curam dan potensi untuk kesilapan semasa persediaan. - Pakaian dan penyelenggaraan alat:

Alat pemotongan tertakluk kepada dipakai dan memerlukan penggantian biasa. Contohnya, Kawalan cip yang tidak betul boleh menyebabkan peningkatan alat, dengan itu menaikkan kos operasi dan downtime. - Batasan dengan geometri tertentu:

Semasa penggilingan CNC cemerlang dalam menghasilkan bentuk yang rumit, Ia mungkin berjuang dengan geometri dalaman yang kompleks atau rongga dalam yang memerlukan gabungan kaedah pemesinan.

6. Aplikasi perindustrian

Pengilangan CNC telah menjadi teknologi asas di pelbagai sektor perindustrian kerana ketepatannya yang luar biasa, kecekapan, dan fleksibiliti.

Dengan membolehkan pengeluaran geometri kompleks dengan toleransi yang ketat, CNC Milling memacu inovasi dan kualiti dalam komponen berprestasi tinggi.

Di bawah, Kami meneroka bagaimana penggilingan CNC membentuk dunia di pelbagai industri.

Aeroangkasa & Pertahanan

Pengilangan CNC memainkan peranan penting dalam aeroangkasa dan pertahanan dengan menghasilkan komponen yang menuntut ketepatan dan kekuatan yang luar biasa.

Contohnya, bilah turbin dan komponen struktur sering memerlukan toleransi dalam ± 0.002 mm dan mesti menahan tekanan terma dan mekanikal yang melampau.

Industri Aeroangkasa, dihargai $838 bilion di seluruh dunia, bergantung pada aloi ringan yang ditumbuk CNC untuk meningkatkan kecekapan bahan bakar dan memastikan keselamatan.

Selain itu, Aplikasi Pertahanan Gunakan penggilingan CNC untuk mewujudkan bahagian ketepatan tinggi untuk sistem bimbingan peluru berpandu dan kenderaan berperisai, di mana walaupun ralat terkecil dapat menjejaskan prestasi.

Pembuatan automotif

Di sektor automotif, Pengilangan CNC memudahkan pengeluaran bahagian enjin tersuai, gear ketepatan, dan komponen casis.

Kenderaan moden memerlukan bahagian -bahagian yang bukan sahaja memenuhi piawaian kualiti yang ketat tetapi juga menyumbang kepada kecekapan dan prestasi keseluruhan.

Contohnya, Komponen-Machined CNC dalam Kenderaan Elektrik (EVs) meningkatkan pengurusan terma dan mengurangkan berat badan, akhirnya meningkatkan prestasi bateri.

Oleh kerana industri automotif beralih ke arah kemampanan, Permintaan untuk penggilingan CNC dalam prototaip dan pengeluaran volum rendah tetap kukuh,

dengan bahagian -bahagian yang dihasilkan untuk toleransi yang ketat seperti ± 0.005 mm.

Perubatan & Penjagaan kesihatan

Pengilangan CNC telah mengubah pembuatan peranti perubatan dengan membolehkan pengeluaran implan biokompatibel, instrumen pembedahan, dan prostetik.

Pengilangan ketepatan tinggi memastikan komponen seperti implan titanium mencapai kemasan permukaan yang diperlukan dan ketepatan dimensi yang diperlukan untuk keselamatan pesakit dan prestasi yang berkesan.

Selain itu, Keupayaan untuk menghasilkan komponen yang disesuaikan dengan cepat membolehkan penyedia penjagaan kesihatan bertindak balas dengan segera kepada keperluan yang muncul.

Dengan pasaran Peranti Perubatan Global dijangka melebihi $600 bilion oleh 2025, Pengilangan CNC terus menjadi teknologi kritikal dalam memajukan penjagaan pesakit dan inovasi perubatan.

Elektronik Pengguna & Industri Semikonduktor

Sektor elektronik pengguna mendapat manfaat daripada penggilingan CNC melalui pengeluaran

casing aluminium ketepatan, Tenggelam haba, dan komponen struktur dalaman untuk peranti seperti telefon pintar, komputer riba, dan tablet.

Komponen ini menuntut kemasan permukaan yang sempurna dan dimensi yang tepat untuk memastikan kebolehpercayaan dan prestasi peranti.

Tambahan pula, dalam industri semikonduktor, Pengilangan CNC digunakan untuk mengeluarkan perumahan dan sokongan kritikal yang melindungi elektronik sensitif.

Keupayaan ini menjadi semakin penting apabila peranti mengecut dalam saiz semasa meningkat dalam kerumitan.

Sektor tambahan

Di luar industri utama ini, Pengilangan CNC menyokong pembuatan dalam sektor seperti robotik, tenaga boleh diperbaharui, dan jentera perindustrian.

Dalam robotik, Bahagian-bahagian CNC memastikan bahawa komponen beroperasi dengan lancar dan tepat, yang penting untuk automasi.

Aplikasi tenaga boleh diperbaharui, seperti bingkai panel solar dan komponen turbin angin, mendapat manfaat daripada nisbah kekuatan-ke-berat yang boleh dicapai melalui penggilingan CNC.

Jentera Perindustrian, yang menuntut ketahanan dan ketepatan, juga bergantung pada pengilangan CNC untuk berkualiti tinggi, bahagian yang boleh dipercayai yang memanjangkan hayat peralatan.

7. Kesan ekonomi dan perniagaan penggilingan CNC

Pengilangan CNC memainkan peranan penting dalam pembuatan moden, mempengaruhi rantaian bekalan global, struktur kos, dan kecekapan pengeluaran.

Sebagai industri mencari ketepatan, Automasi, dan skalabiliti, CNC Milling menyediakan perniagaan dengan kelebihan daya saing.

Dalam bahagian ini, Kami meneroka implikasi kewangan dan strategik penggilingan CNC dari pelbagai perspektif.

7.1 Analisis struktur kos

Pelaburan awal vs.. Penjimatan jangka panjang

Melabur dalam mesin penggilingan CNC memerlukan modal yang besar, dengan high-end 5-Mesin paksi CNC yang berharga antara $200,000 dan $500,000.

Namun begitu, Mesin ini mengurangkan kos buruh, sisa bahan, dan masa pengeluaran, membawa kepada penjimatan jangka panjang.

Perniagaan yang melaksanakan pengilangan CNC sering melihat pulangan pelaburan (ROI) dalam 2 ke 5 tahun, Bergantung pada jumlah pengeluaran dan peningkatan kecekapan.

Pecahan Kos dalam Pengeluaran Pengilangan CNC

Untuk memahami jumlah kos penggilingan CNC, Adalah penting untuk memecahkan faktor perbelanjaan utama:

- Kos mesin - Termasuk pembelian, penyelenggaraan, dan susut nilai mesin CNC.

- Perkakas & Habis -habisan - Alat pemotongan, pemegang alat, dan pelincir boleh mengambil kira 10-20% daripada jumlah kos pengeluaran.

- Kos buruh - sementara penggilingan CNC sangat automatik, ahli mesin dan jurutera yang mahir diperlukan untuk pengaturcaraan, Persediaan, dan kawalan kualiti.

- Sisa bahan - Pembuatan subtractive secara semulajadi menghasilkan sisa, Tetapi teknik pengaturcaraan dan bersarang lanjutan dapat meminimumkan kehilangan bahan hingga sehingga 30%.

- Penggunaan tenaga - Mesin CNC menggunakan kuasa yang ketara, terutamanya dalam kelajuan tinggi atau 24/7 persekitaran pengeluaran.

Mesin cekap tenaga dan strategi pemesinan yang dioptimumkan dapat mengurangkan kos.

CNC Milling vs.. Kos pembuatan tradisional

Berbanding pemesinan manual, Pengilangan CNC memberikan konsistensi dan kebolehulangan yang lebih besar, mengurangkan kecacatan dan kos kerja semula.

Berbeza dengan 3D percetakan, Pengilangan CNC lebih kos efektif untuk pengeluaran bahagian logam berskala besar.

Selain itu, manakala pengacuan suntikan lebih murah untuk pengeluaran besar -besaran, Pengilangan CNC sangat sesuai untuk prototaip dan pengeluaran volum rendah, mengelakkan perkakas acuan mahal.

7.2. Pertimbangan Rantaian Bekalan Global

Peranan penggilingan CNC dalam pembuatan tempatan dan terdesentralisasi

Dengan peningkatan gangguan dalam rantaian bekalan global -seperti kekurangan bahan dan ketegangan geopolitik -banyak syarikat beralih ke arah Pembuatan setempat.

Pengilangan CNC membolehkan perniagaan menghasilkan komponen kritikal secara dalaman atau melalui pembekal berdekatan, mengurangkan pergantungan pada pengeluaran luar negara.

Pendekatan ini meningkatkan ketahanan rantaian bekalan dan memendekkan masa memimpin.

Pengilangan CNC dalam Reshoring vs. Keputusan penyumberan luar

Banyak syarikat, terutamanya di U.S. dan Eropah, adalah Reshoring Operasi pembuatan disebabkan kenaikan kos buruh di pusat penyumberan luar tradisional.

Pengilangan CNC membolehkan pengeluar mengekalkan kualiti pengeluaran yang tinggi tanpa kos buruh yang berlebihan.

Dalam 2023 sahaja, berakhir 350,000 pekerjaan pembuatan telah dibina semula ke A.S., sebahagian besarnya disebabkan oleh automasi dan teknologi CNC.

Masa memimpin dan kecekapan pengeluaran

Salah satu kelebihan terbesar CNC Milling adalah keupayaannya untuk Kurangkan masa plumbum sebanyak 40-60% berbanding dengan kaedah pembuatan tradisional.

Mesin CNC boleh dijalankan 24/7, meningkatkan kecekapan pengeluaran dan membolehkan syarikat memenuhi tuntutan segera tanpa kelewatan yang ketara.

7.3. Trend pasaran dan unjuran pertumbuhan

Pertumbuhan dan Adopsi Industri

Pasaran pemesinan CNC dinilai pada $87.3 bilion dalam 2023 dan dijangka berkembang di a CAGR OF 6.4% daripada 2024 ke 2030. Pertumbuhan ini didorong oleh:

- Peningkatan permintaan untuk komponen ketepatan dalam aeroangkasa, perubatan, dan sektor automotif.

- Pengembangan Automasi dan Pembuatan Pintar teknologi.

- Peningkatan penggunaan Mesin CNC pelbagai paksi untuk pengeluaran bahagian yang kompleks.

Industri Muncul Memandu Permintaan Pengilangan CNC

Beberapa sektor pertumbuhan tinggi semakin bergantung pada penggilingan CNC:

- Kenderaan elektrik (EVs): Pengilangan CNC sangat penting untuk komponen bateri, casis ringan, dan perumahan motor.

- Tenaga boleh diperbaharui: Bahagian-bahagian ketepatan digunakan dalam kotak gear turbin angin, bingkai panel solar, dan sistem hidroelektrik.

- Eksplorasi Angkasa: Syarikat -syarikat seperti SpaceX dan Asal Biru bergantung pada pengilangan CNC untuk komponen kapal angkasa yang memerlukan toleransi yang melampau.

Automasi dan Industri 4.0 Integrasi

Kebangkitan Industri 4.0 sedang mengubah penggilingan CNC dengan Pengoptimuman proses yang didorong oleh AI, Pemantauan masa nyata, dan penyelenggaraan ramalan.

Kilang pintar menggunakan pengilangan dan automasi CNC telah melaporkan sehingga 25% penjimatan kos dan 30% kecekapan pengeluaran yang lebih tinggi.

8. Cabaran dan batasan penggilingan CNC

Walaupun penggilingan CNC telah merevolusikan industri perkilangan dengan ketepatannya, kecekapan, dan fleksibiliti, Ia juga datang dengan cabaran dan batasannya sendiri.

Cabaran -cabaran ini sering memerlukan pengeluar untuk berhati -hati menimbang manfaat terhadap kekangan ketika memutuskan sama ada penggilingan CNC adalah penyelesaian yang paling sesuai untuk projek mereka.

Dalam bahagian ini, Kami meneroka halangan utama yang dihadapi oleh perniagaan ketika menggunakan penggilingan CNC dan bagaimana mereka dapat mengurangkan masalah ini.

Pelaburan awal dan kos operasi yang tinggi

Pelaburan awal

Pembelian dan persediaan mesin penggilingan CNC adalah intensif modal, Terutama untuk mesin pelbagai paksi maju.

High-end 5-Axis CNC Mills boleh kos di mana sahaja antara $200,000 dan $500,000, tidak termasuk kos persediaan, pemasangan, dan latihan.

Pelaburan awal yang besar ini boleh menjadi penghalang penting bagi perusahaan kecil atau sederhana (PKS) ingin mengadopsi penggilingan CNC.

Kos operasi

Sementara penggilingan CNC mengurangkan kos buruh melalui automasi, ia masih ditimbulkan Perbelanjaan operasi yang berterusan. Ini termasuk:

- Kos penyelenggaraan dan pembaikan: Penyelenggaraan tetap sangat penting untuk memastikan mesin CNC berjalan lancar, dan downtime boleh mahal.

Jadual penyelenggaraan pencegahan dapat membantu mengurangkan kos pembaikan yang tidak dijangka. - Penggunaan tenaga: Kilang CNC boleh menggunakan sejumlah besar tenaga, terutamanya semasa beroperasi pada kelajuan tinggi atau untuk jangka masa yang panjang.

Mesin cekap tenaga dan proses yang dioptimumkan dapat mengurangkan kos ini. - Perkakas dan bahan habis: Kilang CNC bergantung pada alat pemotongan, yang mempunyai jangka hayat terhingga dan memerlukan penggantian atau mengasah kerap.

Peralatan prestasi tinggi dapat menambahkan kos yang besar, terutamanya untuk industri seperti aeroangkasa di mana ketepatan adalah yang paling utama.

Strategi Mitigasi

- Pajakan dan pembiayaan: Untuk perniagaan yang tidak mampu membayar kos pendahuluan mesin CNC, Pilihan pajakan atau pembiayaan dapat menyebarkan beban kewangan.

- Analisis kos-manfaat pendahuluan: Analisis kos faedah yang komprehensif harus dijalankan untuk memastikan penjimatan jangka panjang dari pengilangan CNC membenarkan pelaburan awal.

Jurang kemahiran teknikal dan latihan tenaga kerja

Memerlukan pengendali dan pengaturcara mahir

Walaupun mesin CNC automatik, Mereka masih memerlukan profesional mahir untuk beroperasi, program, dan mengekalkan mereka.

Pengendali perlu memahami kompleks CAD (Reka Bentuk Berbantukan Komputer) dan Cam (Pembuatan bantuan komputer) perisian, serta bahasa pengaturcaraan khusus mesin seperti G-Code.

Kadar pesat perubahan teknologi dalam pemesinan CNC bermaksud bahawa pengendali mesti terus menaik taraf kemahiran mereka.

Kos dan masa latihan

Kakitangan latihan untuk mengendalikan mesin CNC boleh mahal dan memakan masa.

Pekerja baru mesti dilatih dalam operasi mesin, penyelesaian masalah, Protokol Keselamatan, dan kawalan kualiti.

Untuk perniagaan, Ini bermaksud melabur dalam program latihan atau mengupah profesional yang berpengalaman.

Strategi Mitigasi

- Melabur dalam Latihan Pekerja: Menawarkan program latihan dalaman atau bekerjasama dengan institusi pendidikan dapat membantu merapatkan jurang kemahiran.

Sesetengah syarikat menyediakan Program Latihan Maya untuk mengurangkan kos dan meningkatkan kebolehcapaian. - Sokongan automasi dan AI: Mengintegrasikan AI dan Pembelajaran Mesin Teknologi ke operasi CNC dapat membantu pengendali dalam mengoptimumkan tetapan mesin,

mengurangkan keperluan kemahiran teknikal, dan meningkatkan kecekapan keseluruhan.

Batasan dalam geometri dalaman yang kompleks

Cabaran dengan ciri dalaman yang rumit

Walaupun pengilangan CNC sangat mampu menghasilkan geometri luaran yang kompleks, Ia menghadapi cabaran yang besar ketika datang ke pemesinan ciri dalaman.

Contohnya, membuat lubang dalam, rongga dalaman sempit, atau undercuts yang rumit boleh sukar dengan teknik penggilingan tradisional.

Dalam beberapa kes, alat khas atau konfigurasi persediaan tambahan mungkin diperlukan, yang boleh meningkatkan masa dan kos pengeluaran.

Batasan dalam saiz bahagian dan kekangan bahan

Walaupun kilang CNC dapat mengendalikan pelbagai bahan, bahan tertentu seperti aloi titanium atau logam eksotik boleh menjadi sangat mencabar ke mesin.

Bahan -bahan ini memerlukan perkakas tertentu, kuasa pemotongan tinggi, dan kawalan suhu yang tepat.

Selain itu, Komponen pemesinan besar boleh dihadkan oleh saiz meja kerja mesin CNC atau gelendong.

Strategi Mitigasi

- Pembuatan Hibrid: Satu penyelesaian untuk mengatasi batasan dalam geometri dalaman adalah integrasi penggilingan CNC

dengan teknologi pembuatan lain seperti 3D percetakan atau EDM (Pemesinan Nyahcas Elektrik).

Pendekatan hibrid ini membolehkan pengeluar menghasilkan komponen dengan geometri dalaman yang kompleks yang sukar dicapai dengan penggilingan sahaja. - Perkakas lanjutan: Menggunakan alat khusus seperti Ball-end Mills atau Alat diameter kecil dapat membantu mengakses ciri dalaman yang sukar dicapai, Meningkatkan keupayaan pemesinan.

Sisa bahan dan kesan alam sekitar

Sifat subtractive penggilingan CNC

Pengilangan CNC adalah proses subtractive, Bahan makna dikeluarkan dari bahan kerja yang lebih besar untuk mencapai bentuk yang dikehendaki.

Walaupun ini memastikan ketepatan yang tinggi, ia dapat menghasilkan yang signifikan sisa bahan,

Terutama ketika pemesinan bahagian kompleks dari bahan mahal seperti titanium, keluli tahan karat, atau Plastik berprestasi tinggi.

Bahan sisa boleh menyumbang sehingga 20-40% bahan mentah, Bergantung pada kerumitan bahagian.

Kebimbangan alam sekitar

Penggunaan mesin penggilingan CNC juga mempunyai kesan alam sekitar kerana penggunaan tenaga yang tinggi dan pelupusan bahan sisa.

Selain itu, Mesin CNC biasanya memerlukan penggunaan penyejuk dan pelincir, yang boleh memberi kesan berbahaya kepada persekitaran jika tidak diuruskan atau dikitar semula dengan betul.

Strategi Mitigasi

- Reka bentuk bahagian dan penggunaan bahan yang dioptimumkan: Dengan menggunakan Reka bentuk untuk pembuatan (DFM) prinsip,

Jurutera dapat mengurangkan sisa bahan dengan mengoptimumkan geometri bahagian dan menggunakan teknik pemesinan yang lebih cekap. - Pengurusan kitar semula dan sisa: Melaksanakan strategi seperti Kitar semula cip logam dan menggunakan penyejuk mesra alam dapat mengurangkan jejak alam sekitar operasi penggilingan CNC.

Selain itu, Bahan sekerap kitar semula boleh menerima beberapa kos yang berkaitan dengan sisa bahan.

Keterbatasan Mesin dan Waktu Downtime

Batasan kelajuan dan ketepatan

Walaupun teknologi canggih di belakang penggilingan CNC, ia masih menghadapi batasan dari segi kelajuan dan ketepatan.

Untuk bahagian ketepatan yang sangat tinggi, 5-Axis CNC Milling Machines boleh perlahan berbanding dengan lebih mudah 3-Mesin penggilingan paksi.

Selain itu, toleransi dalam beberapa kes mungkin tidak memenuhi tuntutan industri yang sangat khusus seperti Aeroangkasa atau implan perubatan tanpa langkah kawalan kualiti yang teliti.

Waktu masa kerana penyelenggaraan atau kegagalan

Seperti mana -mana jentera yang kompleks, Kilang CNC memerlukan penyelenggaraan secara berkala, dan downtime yang tidak dijangka dapat mengganggu jadual pengeluaran.

Bahagian ketepatan tinggi juga memerlukan pelbagai persediaan, membawa kepada kelewatan operasi tambahan.

Strategi Mitigasi

- Program penyelenggaraan pencegahan: Mewujudkan jadual penyelenggaraan pencegahan rutin dapat mengurangkan downtime mesin dan meningkatkan kebolehpercayaan keseluruhan.

- Analisis IoT dan ramalan: Teknologi lanjutan seperti Internet perkara (IoT) dan penyelenggaraan ramalan

dapat membantu memantau kesihatan mesin CNC dalam masa nyata, Membenarkan pembaikan preemptive dan meminimumkan downtime yang tidak dijangka.

9. Kesimpulan

Sebagai industri permintaan ketepatan yang lebih tinggi, kecekapan, dan kemampanan, Pengilangan CNC akan tetap diperlukan.

Dengan mengintegrasikan Ai, Automasi, dan amalan lestari, Pengilang boleh menolak sempadan inovasi semasa mengurangkan kos.

Ke hadapan, Pengilangan CNC akan terus membentuk Aeroangkasa, automotif, penjagaan kesihatan, dan seterusnya, memastikan masa depan didorong oleh kejuruteraan ketepatan.

Jika anda sedang mencari perkhidmatan penggilingan CNC berkualiti tinggi, memilih Langhe adalah keputusan yang sempurna untuk keperluan pembuatan anda.