1. 導入

CNC (コンピュータ数値制御) ミリングは最も広く使用されているものの1つです 減算的な製造 プロセス,

材料を正確に除去することを可能にして、緊密な耐性を持つ複雑なコンポーネントを生産する.

産業が進化し、より高い効率を要求するにつれて, 精度, およびスケーラビリティ, CNCミリングは不可欠になりました 自動車, 航空宇宙, 医学, およびコンシューマーエレクトロニクス 製造.

CNCミリングの進化

製粉技術の旅は、19世紀初頭にさかのぼります すなわちホイットニー 最初のフライス機械を開発しました 1818.

それ以来, 手動ミリングが移行しました 完全に自動化されています, コンピューター制御システム 多軸運動が可能です, 極度の精度, 速度の向上.

のレポートによると 市場と市場, the CNC工作機械市場は成長すると予測されています $83.4 10億インチ 2022 に $128.6 10億 2030,

自動化によって駆動されます, AI統合, そして、スマート工場の台頭.

産業効率に対するCNCミリングの影響

- 精度 & 再現性: 最新のCNCミリングマシンは、同様にタイトな許容範囲を実現します ±0.002 mm, 品質の低下なしで大量生産を可能にします.

- リードタイムの短い: 従来の機械加工と比較して, CNCミリングは、生産サイクルを減らします 30-70%.

- 強化された材料利用: 通常、減算的な製造は材料の廃棄物につながります,

しかし、最適化されたツールパスとチップリサイクルを備えています, メーカーは回復できます まで 98% アルミニウムチップの. - グローバルサプライチェーンの回復力: CNC加工により、地元の生産ハブが可能になります, 海外の製造への依存を減らし、サプライチェーンの安定性を高める.

2. CNCミリングの背後にある科学と工学

CNCミリング 高度なエンジニアリング原則を活用して複雑な幾何学に材料を形作る非常に正確で効率的な製造プロセスです.

理解します 力学, マシンタイプ, およびコアコンポーネント パフォーマンスを最適化するには、CNCミリングの背後にあります, ツール寿命の増加, 高品質の出力を確保します.

2.1 CNCミリングのメカニズム

その中心に, CNCミリングはaです 減算的な加工プロセス これにより、堅実なワークピースから素材が削除されます 回転切削工具.

プロセスは事前定義されています コンピューター支援設計 (CAD) モデル そして コンピューター支援の製造 (カム) 説明書, 一貫性を確保します, 再現性, と精度.

CNCミリングの重要な原則

- ツールパスとモーションコントロール

-

- CNCミルは複数の軸に沿って動作します (x, Y, およびz) と 制御された線形および回転運動.

- 高度な 5-軸ミリング AおよびB軸の回転を追加します, マシンが複数の角度からカットできるようにします.

- ツールパスは、精度を最大化しながら加工時間を最小限に抑えるために最適化されています.

- 切断力と材料の除去

-

- フィードレート (ツールが素材をどれだけ速く移動しますか) そして スピンドル速度 (ツールの回転速度) 切断力に直接影響します.

- The チップ負荷, または革命あたりの歯ごとに除去される材料の量, ツールの摩耗と熱生成に影響します.

- 切断力は使用されています 高速加工 (HSM) 戦略, ツールストレスを軽減し、表面の品質を向上させます.

- 熱の生成とツールの摩耗

-

- ミリング中, ツールとワークピースの間の摩擦は熱を生成します.

- 過剰な熱が引き起こす可能性があります ツールの変形, ワーク拡張, および表面の欠陥.

- クーラントシステム そして 最適化されたツールコーティング (錫, Tialn, およびDLC) 熱衝撃を減らすことにより、ツールの寿命を延ばします.

チップの形成と避難

効率的なチップ除去は、ツールの損傷を防ぎ、スムーズな機械加工を確保するために重要です:

- 小さい, 壊れたチップ 適切な切断条件を示します.

- 長さ, 糸状のチップ 不適切な速度またはフィードレートを提案します.

- 圧縮チップ 過度の熱蓄積とツールの故障を引き起こす可能性があります.

2.2. CNCミリング機の種類

CNCミリング機の複雑さと機能は異なります, に応じて異なる機能を提供します 制御された軸の数, スピンドルの向き, およびツールを変えるメカニズム.

CNCミリング機の種類の比較

| マシンタイプ | 軸 | に最適です |

|---|---|---|

| 3-軸CNCフライス加工 | x, Y, z | 標準機械加工, 平らでシンプルな部品 |

| 4-軸CNCフライス加工 | x, Y, z + a (回転) | らせん状の切断, 複雑なプロファイル |

| 5-軸CNCフライス加工 | x, Y, z + a, b (回転) | 航空宇宙, 医療インプラント, 複雑な部品 |

| 水平方向のCNCミリング | x, Y, z + 水平スピンドル | 頑丈な機械加工, 深い空洞 |

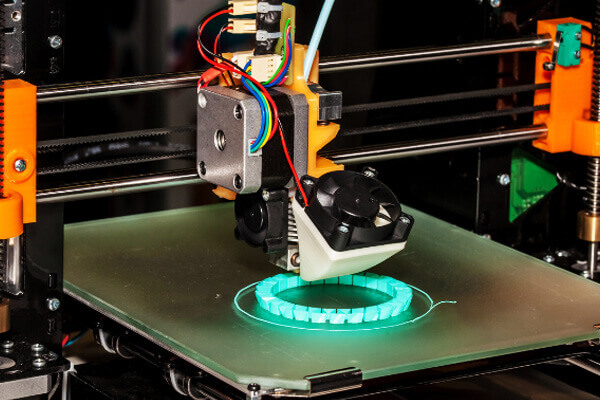

| ハイブリッドCNCミリング | x, Y, z + 添加剤の製造 | CNCフライスと3D印刷またはレーザー切断と組み合わせる |

垂直対. 水平ミルリングマシン

- 垂直CNCミリング機

-

- スピンドルは方向付けられています 垂直に, それらを理想的にします フェイスミリング, 掘削, およびスロット切断.

- 最適です 小さなワークピースと複雑な輪郭.

- 水平方向のCNCミリング機

-

- スピンドルは方向付けられています 水平に, 許可 より深く、より攻撃的なカット.

- で使用されます 自動車, 重機, および航空宇宙アプリケーション.

2.3. CNCミリング機のコアコンポーネント

高精度と効率を確保するため, CNCミリング機は、高度な機械式で構築されています, 電気, およびソフトウェア駆動型コンポーネント.

スピンドルとモーター: パワーと速度の考慮事項

スピンドルはCNCミリング機の中心です, 高速で切削工具を回転させる責任があります.

- スピンドル速度の範囲 3,000 RPM (チタンのような重い材料用) に 60,000 RPM (高速マイクロマシニング用).

- 高出力 ダイレクトドライブスピンドル 振動を最小限に抑えます, ツールの安定性の向上.

- 可変周波数ドライブ (VFDS) 最適な切断条件のために、スピンドル速度を動的に調整します.

線形ガイドとボールネジ: 精度と耐久性を確保します

- 線形ガイド フライステーブルの動きをサポートします, 最小限の反発で滑らかな動きを確保します.

- ボールネジ 回転運動を例外的な精度で線形動きに変換します, しばしば達成します ±0.002 mmの耐性の位置付け.

- ガラススケールエンコーダー ツールの位置に関するリアルタイムフィードバックを提供することにより、さらに精度を高める.

クーラントおよび潤滑システム: 熱放散とツールの寿命における役割

熱と摩擦を管理するため, CNCミリングマシンの使用 液体クーラント, エアブラストシステム, およびミスト潤滑.

- 洪水クーラント: 深いカットと重い材料除去のための連続冷却を提供します.

- 高圧クーラント (HPC): チップを効率的に削除し、ツール寿命を延長します.

- 最小数量潤滑 (MQL): 潤滑剤の細かい霧を供給することにより、廃棄物を減らします.

自動ツールチェンジャー (ATC): 生産性の向上

最新のCNCミリングマシンの使用 自動ツールチェンジャー (ATC) ツールを数秒で交換します, ダウンタイムの短縮と機械加工効率の向上.

- カルーセルATCS 所有 20-100 ツール, 迅速な切り替えを可能にします.

- ロボットATC シームレスを有効にします, 無人の生産.

3. 物質科学: さまざまな材料に対するCNCミリングの影響

CNCミリングが金属とどのように相互作用するかを理解します, 非金属, 複合材料はメーカーに役立ちます

ツール選択を最適化します, フィードレート, 高精度と費用効率を達成するための削減条件.

3.1. 金属の製粉

金属は、それらのために最も一般的に機械加工された材料です 機械的強度, 耐久性, および導電率.

しかし, 各金属には、バランスを取るために特定のフライス加工戦略が必要です ツールウェア, 熱生成, 表面仕上げ品質.

アルミニウム: 軽量コンポーネント用の高速加工

- 加工性: 素晴らしい - アルミニウム 柔らかいです, ツール摩耗を最小限に抑えて高速ミリングを可能にします.

- 一般的なアプリケーション: 航空宇宙, 自動車, 家電 (スマートフォンのケーシング, ヒートシンク).

- 切断速度:300 - 3,000 SFM (1分あたりの表面足), スチールよりもはるかに高い.

- 課題:

-

- 形成する傾向があります 組み込みのエッジ (弓) 切削工具について.

- 必要 高速スピンドル 最適化されたクーラントアプリケーション.

- ベストプラクティス:

-

- 使用 研磨された炭化物ツール 鋭いエッジが付いています.

- 適用する エアブラストまたはミスト潤滑 チップ溶接を防ぐために洪水クーラントの代わりに.

チタン: 機械加工の課題を伴う航空宇宙グレードの強度

- 加工性: 貧しい - チタン そのため、製粉するのが難しいです 低熱伝導率 そして一生懸命働く傾向.

- 一般的なアプリケーション: 航空宇宙, 医療インプラント, 軍事装備.

- 切断速度:100 - 250 SFM, アルミニウムよりも大幅に低い.

- 課題:

-

- 極端な熱を生成します, 原因 ツールの摩耗と熱膨張.

- 作成する傾向があります 長さ, 切れ目のないチップ それは機械加工に干渉します.

- ベストプラクティス:

-

- 使用 低い切断速度と高飼料速度 熱の蓄積を減らすため.

- 適用する 高圧クーラント (HPC) チップの避難を改善し、ツールの摩耗を減らすため.

- 利用する コーティングされた炭化物またはセラミックツール (Tialn, Alcrnコーティング) 耐久性を高めるため.

ステンレス鋼: 腐食抵抗対. 複雑さの機械加工

- 加工性: 中程度から貧しい - ステンレス鋼 タフで、すぐに仕事をしています.

- 一般的なアプリケーション: 食品加工装置, 医療機器, 海洋成分.

- 切断速度:100 - 500 SFM, グレードによって異なります.

- 課題:

-

- 高い 作業硬化率 ツールの寿命を減らします.

- かなりの熱を生成します, につながる 熱膨張 そして 寸法の不正確さ.

- ベストプラクティス:

-

- 使用 低速, ハイトルクフライス加工 作業硬化を防ぐため.

- 適用する 豊富なクーラントフロー 熱を消散させる.

- 利用する 高リジットマシンのセットアップ 振動とたわみを避けるため.

銅と真鍮: 導電率が高いソフトメタル

- 加工性: 優れた - 両方の金属が簡単なチップ除去と滑らかな表面仕上げを提供します.

- 一般的なアプリケーション: 電気コンポーネント, 配管継手, 装飾的な要素.

- 切断速度:400 - 2,000 SFM.

- 課題:

-

- 銅 は グミ, ツールの接着を引き起こします.

- 真鍮は機械加工しやすいです Burr層になりやすい.

- ベストプラクティス:

-

- 使用 シャープカーバイドツール 高いレーキ角度で.

- 適用する クーラントの代わりにエアブラスト より良いチップ避難のために.

3.2. 非金属材料の製粉

金属を超えて, CNCミリングは広く使用されています プラスチック, 複合材, とセラミック, それぞれがユニークな機械加工の課題を提示します.

高性能プラスチック: ピーク, デルリン, とナイロン

プラスチックは彼らのために評価されています 軽量, 耐薬品性, および絶縁特性,

しかし、彼らは彼らのために特殊な機械加工技術を必要とします 低融点と熱の下で変形する傾向.

| プラスチックタイプ | プロパティ | 課題 | 最高の機械加工慣行 |

|---|---|---|---|

| ピーク | 高強度, 耐熱性 | 熱膨張が発生しやすい | 使用 低い切断速度, シャープなツール |

| デルリン (酢酸) | 低摩擦, 高い加工性 | チッピングを起こしやすい | 使用 高速カーバイドツール, 過度のクーラントを避けてください |

| ナイロン | フレキシブル, 耐摩耗性 | 水分を吸収します, 拡大します | 乾燥した機械加工が望ましい, シャープカッター |

複合材料: 炭素繊維とグラスファイバー

複合材料は不可欠です 航空宇宙, 自動車, スポーツ産業 彼らの高さのため 強度と重量の比率.

しかし, 彼らは彼らのために機械に挑戦しています 研磨性 そして 層状構造.

- 加工性: 難しい - 繊維の原因 迅速なツール摩耗 そして 剥離.

- 一般的なアプリケーション: 航空機パネル, 自動車の部品, スポーツ用品.

- 課題:

-

- 炭素繊維はです 非常に研磨します, すばやく鈍いツール.

- グラスファイバーリリース 危険な空中粒子, ほこりの抽出が必要です.

- ベストプラクティス:

-

- 使用 ダイヤモンドコーティングツール より長いツール寿命のために.

- 雇用します 低い飼料レートと登山フライス加工 剥離を減らすため.

- 使用 真空抽出 細かいダスト粒子を安全に除去します.

セラミックとガラス: 特殊なフライス加工の高い硬度

- 加工性: 非常に難しい - 必要です ダイヤモンドツール 超高度CNCコントロール.

- 一般的なアプリケーション: 半導体産業, 生物医学インプラント, 切削工具.

- 課題:

-

- 脆い性質 機械的ストレスの下での亀裂につながります.

- クーラントが必要です 熱ショックを防ぐため.

- ベストプラクティス:

-

- 使用 遅い飼料速度と最小限の力 チッピングを防ぐため.

- 適用する 超音波アシスト加工 改善された結果.

3.3. 表面仕上げと後処理の考慮事項

CNCミリングで達成された表面仕上げは、依存します 材料特性, ツールシャープネス, および機械加工パラメーター.

表面粗さパラメーターの理解

| パラメーター | 説明 | 典型的な範囲 (µm RA) |

|---|---|---|

| ra (粗さの平均) | 平均表面からの平均偏差 | 0.2 - 6.3 |

| RZ (プロファイルの平均最大高さ) | ピークからバレーの粗さ | 1.0 - 25.0 |

| Rt (総粗さの高さ) | 最大ピークからバレーの高さ | 5.0 - 50.0 |

一般的な後処理技術

| 方法 | 目的 | 適用された材料 |

|---|---|---|

| 陽極酸化処理 | 腐食抵抗を増加させます | アルミニウム |

| メッキ (ニッケル, クロム, 亜鉛) | 耐摩耗性を改善します | 鋼鉄, 真鍮, 銅 |

| 熱処理 (アニーリング, 硬化) | 強度と靭性を高めます | 鋼鉄, チタン |

| 研磨 & ラッピング | 鏡のような表面を実現します | ステンレス鋼, プラスチック, セラミックス |

4. CNC Milling vs. 代替製造技術

CNCミリングはaです 汎用性, 高精度, そして効率的です 減算的な製造方法, しかし、それが利用可能な唯一のオプションではありません.

などの要因に応じて 料金, 材料特性, 生産量, デザインの複雑さ,

のような他の製造技術 3D印刷, 射出成形, とedm (電気放電加工) 特定のアプリケーションにより適している場合があります.

このセクションはaを提供します 詳細な比較分析 CNCミリングとこれらの代替製造方法の, エンジニアとメーカーが情報に基づいた決定を下すのを支援します.

CNC Milling vs. 3D 印刷

基本的な違い

CNCミリングはaです 減算 プロセス, つまり、材料のしっかりしたブロックから始まり、最終的な形状を達成するために余分な材料を除去することを意味します.

対照的に, 3D印刷 (添加剤の製造) プラスチックなどの素材から層ごとに部品層を構築します, 金属, および樹脂.

| 要素 | CNCフライス加工 | 3D 印刷 |

|---|---|---|

| プロセスタイプ | 減算 | 添加剤 |

| 材料廃棄物 | 高い (チップが削除されました) | 低い (必要な材料のみが使用されます) |

| 精度 | ±0.005 mm | ±0.1 mm |

| 表面仕上げ | 素晴らしい | 多くの場合、後処理が必要です |

| 材料オプション | 広い (金属, プラスチック, 複合材) | 限定, 主にポリマーといくつかの金属 |

| 生産速度 | シンプルで中程度の複雑さの部品の方が速くなります | 複雑な場合はより速い, 軽量のデザイン |

| ツーリングコスト | 切削工具が必要です | ツールは必要ありません |

CNC Milling vs. 射出成形

重要な違い

射出成形 aです 大量の製造プロセス 溶融プラスチックまたは金属がカビの空洞に注入される場所, その後、冷却され、最終的な部分として排出されました.

CNCミリング, 一方で, 固体材料から直接切断します, より適したものにします 低から中容量の生産 そして プロトタイピング.

| 要素 | CNCフライス加工 | 射出成形 |

|---|---|---|

| 生産量 | 低から中程度 (1-10,000 部品) | 高い (10,000+ 部品) |

| リードタイム | 短い (日) | 長さ (ツールのための数週間から数ヶ月) |

| 前払い費用 | 低い (カビは必要ありません) | 高い (高価なツール) |

| 材料の柔軟性 | 幅広い範囲 (金属, プラスチック, 複合材) | 成形可能な材料に限定されています |

| 複雑なジオメトリ | 可能ですが、制限があります | 非常に複雑な形状 |

| 表面仕上げ | 素晴らしい (±0.005 mm許容範囲) | 素晴らしい, ただし、後処理が必要になる場合があります |

CNC Milling vs. EDM (電気放電加工)

彼らがどのように機能するか

- CNCフライス加工: 用途 回転切削工具 物理的な接触を通して材料を削除する.

- EDM: 用途 電気放電 (火花) 素材を侵食する, に最適です ハードメタルと複雑な詳細.

| 要素 | CNCフライス加工 | EDM (電気放電加工) |

|---|---|---|

| 材料除去プロセス | 機械 (切削工具) | 意気消沈 (スパークスは素材を侵食します) |

| に最適です | 柔らかい材料から硬い素材, 一般的な機械加工 | ウルトラハード素材, 複雑な空洞 |

| 精度 | ±0.005 mm | ±0.002 mm (より高い精度) |

| 表面仕上げ | 滑らかですが、極端な仕上げには研磨が必要です | 非常に滑らかです (鏡のような) |

| スピード | 一般的な機械加工の方が速い | スパーク侵食プロセスのために遅い |

| 物質的な制限 | ほとんどの金属とプラスチックで動作します | 導電性材料のみ (金属) |

5. CNCミリングの長所と短所

CNCミリングは、現代の製造の基礎となった多くの利点を提供します, しかし、それはまた、考慮しなければならない特定の制限を提示します.

利点

- 高精度と再現性:

CNCミリングは、同様にタイトな許容範囲を達成できます ±0.002 mm, 各部品が正確な仕様に合わせて生成されるようにします.

このレベルの精度は、航空宇宙や医療機器の製造などの業界では不可欠です. - 材料処理における汎用性:

CNCミリングは、アルミニウムのような金属を含む幅広い材料で動作します, チタン, とステンレス鋼, プラスチックやコンポジットも同様です.

この柔軟性により、メーカーはプロセスをさまざまなアプリケーションに合わせて調整できます. - 自動化と効率:

CAD/CAMデータに基づいてツールパスを自動化します, CNCミリングは、ヒューマンエラーを最小限に抑え、生産効率を向上させます.

実際には, 自動化されたシステムは、生産サイクルを減らすことができます 30-70% 手動機械加工と比較. - プロトタイピングのリードタイムの短縮:

CNCミリングは、迅速なプロトタイピングと少量生産の両方に最適です, 製品開発サイクルを加速する迅速なターンアラウンド時間を提供します. - 一貫性と品質管理:

高度なメトロロジーツールの使用, CMMなど (測定機を調整します),

各部品が厳しい品質基準を満たしていることを確認します, これにより、スクラップレートを削減し、信頼性を確保します.

欠点

- 高い初期投資:

CNCマシン, 特に高度な5軸システム, 高価になる可能性があります, 範囲の初期投資で $50,000 に $500,000.

この高い資本コストは、小規模な運用の障壁になる可能性があります. - 材料廃棄物:

減算プロセスとして, CNCミリングは、かなりの量の材料廃棄物を生成します.

チップリサイクルのような戦略 (まで 98% 回復 アルミニウム用) これを軽減します, 廃棄物管理は引き続き懸念事項です. - 複雑なプログラミングとスキル要件:

CNCミリングには、高度なスキルを持つオペレーターとプログラマーが必要です.

プログラミングマルチ軸マシンの複雑さにより、急な学習曲線とセットアップ中のエラーの可能性が発生する可能性があります. - ツールの摩耗とメンテナンス:

切削工具は摩耗の対象であり、定期的な交換が必要です. 例えば, 不適切なチップ制御は、ツール摩耗の増加につながる可能性があります, これにより、運用コストとダウンタイムを引き上げます. - 特定のジオメトリの制限:

CNC Millingは複雑な形の生成に優れています, 機械加工方法の組み合わせを必要とする複雑な内部幾何学または深い空洞に苦しむかもしれません.

6. 産業用アプリケーション

CNCミリングは、その顕著な精度により、さまざまな産業部門の基礎技術になりました, 効率, および汎用性.

緊密な許容範囲で複雑な幾何学を生成できるようにすることにより, CNCミリングは、高性能コンポーネントの革新と品質を促進します.

下に, 私たちは、複数の業界でCNCミリングが世界をどのように形成するかを探ります.

航空宇宙 & 防衛

CNCミリングは、例外的な精度と強度を要求するコンポーネントを生産することにより、航空宇宙と防御において極めて重要な役割を果たします.

例えば, タービンブレードと構造コンポーネントは、多くの場合、内部の許容範囲が必要です ±0.002 mm 極端な熱および機械的応力に耐えなければなりません.

航空宇宙産業, 過ぎ去った $838 世界中の10億, 燃料効率を向上させ、安全を確保するために、CNCミルドの軽量合金に依存しています.

さらに, 防衛アプリケーションCNCミリングを使用して、ミサイルガイダンスシステムと装甲車両用の高精度部品を作成します, 最小のエラーでさえパフォーマンスを損なう可能性があります.

自動車製造

自動車セクターで, CNCミリングは、カスタムエンジン部品の生産を促進します, 精密ギア, およびシャーシコンポーネント.

最新の車両には、厳格な品質基準を満たすだけでなく、全体的な効率とパフォーマンスにも貢献する部品が必要です。.

例えば, 電気自動車のCNCマシンコンポーネント (EVS) 熱管理を改善し、体重を減らします, 最終的にバッテリー性能を向上させます.

自動車産業が持続可能性に移行するにつれて, プロトタイピングと低容量の生産におけるCNCミリングの需要は依然として強い,

部品が容易に緊密に製造されています ±0.005 mm.

医学 & 健康管理

CNCミリングは、生体適合性インプラントの生産を可能にすることにより、医療機器の製造を変革しました, 手術器具, と補綴物.

高精度のフライス加工により、チタンインプラントなどのコンポーネントが必要な表面仕上げと患者の安全性と効果的なパフォーマンスに必要な寸法精度を達成することが保証されます。.

さらに, カスタマイズされたコンポーネントを作成する機能により、医療提供者は新たなニーズに迅速に対応できます.

グローバルな医療機器市場が超えると予測されています $600 10億 2025, CNCミリングは引き続き患者ケアと医療革新を進める上で重要な技術です.

家電 & 半導体産業

家電部門は、CNCミリングの生産による恩恵を受ける

精密アルミニウムケース, ヒートシンク, スマートフォンなどのデバイス用の内部構造コンポーネント, ラップトップ, およびタブレット.

これらのコンポーネントは、デバイスの信頼性とパフォーマンスを確保するために、完璧な表面仕上げと正確な寸法を必要とします.

さらに, 半導体業界で, CNCミリングは、敏感な電子機器を保護するハウジングと重要なサポートを製造するために採用されています.

この機能は、デバイスがサイズが縮小し、複雑さが上昇するにつれてますます重要になっています.

追加セクター

これらの主要産業を超えて, CNC Millingは、ロボット工学などのセクターでの製造をサポートしています, 再生可能エネルギー, および産業機械.

ロボット工学で, CNCミルドパーツは、コンポーネントがスムーズかつ正確に動作することを保証します, これは自動化に不可欠です.

再生可能エネルギーアプリケーション, ソーラーパネルフレームや風力タービンコンポーネントなど, CNCミリングを通じて達成可能な高強度と重量の比率の恩恵を受ける.

産業機械, 耐久性と精度を必要とします, また、高品質のCNCフライスに依存しています, 機器の寿命を延ばす信頼できる部品.

7. CNCミリングの経済的およびビジネスへの影響

CNCミリングは、現代の製造において重要な役割を果たしています, グローバルサプライチェーンに影響を与えます, コスト構造, および生産効率.

産業が精度を求めているように, オートメーション, およびスケーラビリティ, CNC Millingは、企業に競争力を提供します.

このセクションで, 私たちは、複数の視点からCNCフライスの財政的および戦略的意味を探ります.

7.1 コスト構造分析

初期投資対. 長期節約

CNCミリングマシンへの投資には、かなりの資本が必要です, ハイエンドで 5-軸CNCマシンの間でコストがかかります $200,000 そして $500,000.

しかし, これらのマシンは、人件費を大幅に削減します, 材料廃棄物, および生産時間, 長期節約につながります.

CNCミリングを実装する企業は、多くの場合、投資収益率を見ることがよくあります (ROI) 内で 2 に 5 年, 生産量と効率の改善に応じて.

CNC製粉生産のコスト崩壊

CNCミリングの総コストを理解する, 主要な費用要因を分解することが不可欠です:

- 機械のコスト - 購入が含まれます, メンテナンス, CNCマシンの減価償却.

- ツーリング & 消耗品 - 切削工具, ツールホルダー, 潤滑剤が説明できます 10–総生産コストの20%.

- 人件費 - CNCミリングは高度に自動化されています, 熟練した機械工とエンジニアは、プログラミングに必要です, 設定, および品質管理.

- 材料廃棄物 - 減算的な製造は、自然に廃棄物を生成します, しかし、高度なプログラミングとネスティングテクニックは、までの材料の損失を最小限に抑えることができます 30%.

- エネルギー消費 - CNCマシンはかなりの電力を消費します, 特に高速または 24/7 生産環境.

エネルギー効率の高いマシンと最適化された機械加工戦略は、コストを削減できます.

CNC Milling vs. 従来の製造コスト

手動機械加工と比較, CNCミリングは、一貫性と再現性を高めます, 欠陥の削減と再加工コスト.

とは対照的に 3D印刷, CNCミリングは、大規模な金属部品生産により費用対効果が高くなります.

さらに, その間 射出成形 大量生産には安いです, CNCミリングは、プロトタイプや低容量生産に最適です, 高価な金型ツールを避けます.

7.2. グローバルなサプライチェーンの考慮事項

ローカルおよび分散型の製造におけるCNCミリングの役割

材料不足や地政学的な緊張など、グローバルサプライチェーンの混乱が増加すると、多くの企業が変化しています ローカライズされた製造.

CNCミリングにより、企業は社内または近くのサプライヤーを通じて重要なコンポーネントを生産することができます, 海外生産への依存を減らす.

このアプローチが強化されます サプライチェーンの回復力 リードタイムを短くします.

Reshoring vsのCNCミリング. アウトソーシングの決定

多くの企業, 特に米国で. とヨーロッパ, は 再用 従来のアウトソーシングハブの人件費の上昇による製造業務.

CNCミリングにより、メーカーは過度の人件費なしで高い生産品質を維持することができます.

で 2023 一人で, 以上 350,000 製造業 米国に再加工されました, 主に自動化とCNCテクノロジーによるものです.

リードタイムと生産効率

CNC Millingの最大の利点の1つは、 リードタイムを40〜60%削減する 従来の製造方法と比較して.

CNCマシンは実行できます 24/7, 生産効率を改善し、企業が大幅に遅れなく緊急の要求を満たすことを許可する.

7.3. 市場の動向と成長予測

業界の成長と採用

CNC加工市場は評価されました $87.3 10億インチ 2023 で成長することが期待されています のcagr 6.4% から 2024 に 2030. この成長は促進されます:

- の需要の増加 精密コンポーネント 航空宇宙, 医学, および自動車セクター.

- の拡張 自動化とスマート製造 テクノロジー.

- の採用の増加 多軸CNCマシン 複雑な部品生産用.

CNCミリング需要を促進する新興産業

いくつかの高成長セクターは、CNCミリングにますます依存しています:

- 電気自動車 (EVS): CNCミリングは、バッテリーコンポーネントに不可欠です, 軽量のシャーシ, およびモーターハウジング.

- 再生可能エネルギー: 精度を塗る部品は、風力タービンギアボックスで使用されています, ソーラーパネルフレーム, および水力発電システム.

- 宇宙探査: SpaceXやBlue Originなどの企業は、極度の許容範囲を必要とする宇宙船のコンポーネントのCNCミリングに依存しています.

自動化と産業 4.0 統合

の台頭 業界 4.0 CNCフライス加工をで変換しています AI駆動型プロセス最適化, リアルタイム監視, および予測メンテナンス.

CNCフライスと自動化を利用するスマート工場は、 25% コスト削減と 30% より高い生産効率.

8. CNCミリングの課題と制限

CNC Millingがその精度で製造業に革命をもたらしましたが, 効率, および汎用性, また、独自の課題と制限が付属しています.

これらの課題は、多くの場合、CNCミリングがプロジェクトに最も適したソリューションであるかどうかを決定する際に、製造業者が制約に対する利益を慎重に比較検討する必要があります。.

このセクションで, CNCミリングを使用する際に企業が遭遇する重要な障害と、これらの問題をどのように軽減できるかを探ります.

高い初期投資と運用コスト

初期投資

CNCミリングマシンの購入とセットアップは資本集約型です, 特に高度なマルチ軸マシンの場合.

ハイエンド 5-軸CNCミル その間にコストがかかります $200,000 そして $500,000, セットアップコストは含まれません, インストール, とトレーニング.

この多額の初期投資は、中小企業にとって重要な障壁になる可能性があります (中小企業) CNCミリングの採用を検討しています.

運用コスト

CNCミリングは、自動化を通じて人件費を削減します, それはまだ発生します 継続的な運用費用. これらには含まれます:

- メンテナンスと修理費用: CNCマシンをスムーズに動作させるためには、定期的なメンテナンスが重要です, ダウンタイムはコストがかかる場合があります.

予防保守スケジュールは、予期しない修理費用を削減するのに役立ちます. - エネルギー消費: CNCミルは、かなりの量のエネルギーを消費できます, 特に高速で動作する場合、または長期間にわたって動作する場合.

エネルギー効率の高いマシンと最適化されたプロセスは、このコストを軽減できます. - ツーリングと消耗品: CNCミルは、切削工具に依存しています, 有限の寿命があり、頻繁に交換またはシャープにする必要があります.

高性能のツールは、かなりのコストを追加することができます, 特に、精度が最重要である航空宇宙のような産業では.

緩和戦略

- リースと資金調達: CNCマシンの前払い費用を支払う余裕がない企業向け, リースまたは資金調達オプションは、財政的負担を広めることができます.

- 事前の費用便益分析: CNCミリングからの長期節約が初期投資を正当化することを保証するために、包括的な費用便益分析を実施する必要があります.

技術的なスキルギャップと労働力トレーニング

熟練したオペレーターとプログラマーが必要です

CNCマシンは自動化されていますが, 彼らはまだ熟練した専門家が運営する必要があります, プログラム, それらを維持します.

オペレーターは複雑なものを理解する必要があります CAD (コンピュータ支援設計) そして カム (コンピューター支援の製造) ソフトウェア, Gコードなどのマシン固有のプログラミング言語.

CNC加工の技術的変化の急速なペースは、オペレーターがスキルを継続的にアップグレードする必要があることを意味します.

トレーニングコストと時間

CNCマシンを処理するためのトレーニング担当者は高価で時間がかかる場合があります.

新しい従業員は、機械操作のトレーニングを受ける必要があります, トラブルシューティング, 安全プロトコル, および品質管理.

企業向け, これは、投資を意味します トレーニングプログラム または経験豊富な専門家を雇う.

緩和戦略

- 従業員トレーニングへの投資: 社内トレーニングプログラムを提供したり、教育機関と提携したりすることは、スキルのギャップを埋めるのに役立ちます.

一部の企業が提供しています 仮想トレーニングプログラム コストを削減し、アクセシビリティを改善するため. - 自動化とAIサポート: AIと統合 機械学習 CNC操作へのテクノロジーは、オペレーターが機械設定を最適化するのを支援できます,

技術的なスキルの要件を削減します, 全体的な効率を高めます.

複雑な内部形状の制限

複雑な内部機能を備えた課題

CNCミリングは複雑な外部幾何学を生成することができますが, 機械加工に関しては、重大な課題に直面しています 内部機能.

例えば, 深い穴を作る, 狭い内部空洞, または、従来のフライス式技術では複雑なアンダーカットが難しい場合があります.

場合によっては, 特別なツールまたは追加のセットアップ構成が必要になる場合があります, 生産時間とコストを増やすことができます.

部分サイズと材料の制約の制限

CNCミルはさまざまな材料を処理できます, のような特定の素材 チタン合金 または エキゾチックな金属 マシンにとって特に困難な場合があります.

これらの材料には、特定のツールが必要です, 高い切断力, および正確な温度制御.

さらに, 大きなコンポーネントを機械加工することは、CNCマシンのワークテーブルまたはスピンドルのサイズによって制限される可能性があります.

緩和戦略

- ハイブリッド製造: 内部形状の制限を克服するための解決策の1つは、CNCミリングの統合です

そのような他の製造技術と 3D印刷 または EDM (電気放電加工).

このハイブリッドアプローチにより、製造業者は、単独で粉砕することで達成するのが難しい複雑な内部形状のコンポーネントを生産することができます. - 高度なツール: などの特殊なツールを使用します ボールエンドミルズ または 小径ツール 届きにくい内部機能にアクセスするのに役立ちます, 機械加工機能の改善.

材料の廃棄物と環境への影響

CNCミリングの減算的性質

CNCミリングはaです 減算プロセス, 意味のある材料がより大きなワークピースから削除されて、望ましい形状を実現する.

これにより高い精度が保証されます, それは重要になる可能性があります 材料廃棄物,

特に、ような高価な材料から複雑な部品を機械加工する場合 チタン, ステンレス鋼, または 高性能プラスチック.

廃棄物はまでに説明できます 20-40% 原料の, 部分の複雑さに応じて.

環境問題

CNCミリング機の使用は、高エネルギー消費と廃棄物の廃棄により、環境への影響もあります.

さらに, CNCマシンは通常、の使用が必要です クーラント および潤滑剤, 適切に管理またはリサイクルされていない場合、環境に有害な影響を与える可能性があります.

緩和戦略

- 最適化された部品設計と材料の使用: 採用することによって 製造可能性のための設計 (DFM) 原則,

エンジニアは、部品のジオメトリを最適化し、より効率的な機械加工技術を利用することにより、材料の無駄を減らすことができます. - リサイクルと廃棄物管理: のような戦略の実装 金属チップリサイクル および使用 環境に優しいクーラント CNCミリングオペレーションの環境フットプリントを減らすことができます.

さらに, スクラップ材料のリサイクルは、材料の廃棄物に関連するコストの一部を取り戻すことができます.

機械の制限とダウンタイム

速度と精度の制限

CNCミリングの背後にある高度な技術にもかかわらず, それはまだ速度と精度の点で制限に直面しています.

非常に高精度部品の場合, 5-軸CNCミリング機 よりシンプルに比較すると遅くなる可能性があります 3-軸フライス材.

さらに, 公差 場合によっては、ような高度に専門化された産業の要求を満たさない場合があります 航空宇宙 または 医療インプラント 綿密な品質管理対策なし.

メンテナンスまたは障害によるダウンタイム

複雑な機械のように, CNCミルは定期的なメンテナンスが必要です, 予期しないダウンタイムは、生産スケジュールを混乱させる可能性があります.

高精度部品も複数のセットアップを必要とする場合があります, 追加の運用遅延につながります.

緩和戦略

- 予防保守プログラム: 定期的な予防保守スケジュールを確立すると、マシンのダウンタイムを短縮し、全体的な信頼性を向上させることができます.

- IoTおよび予測分析: のような高度なテクノロジー モノのインターネット (IoT) そして 予測メンテナンス

CNCマシンの健康をリアルタイムで監視するのに役立ちます, 先制修理を可能にし、予期しないダウンタイムを最小限に抑えます.

9. 結論

産業が要求するように より高い精度, 効率, そして持続可能性, CNCミリングは不可欠なままです.

統合して ai, オートメーション, そして持続可能な慣行, メーカーはコストを削減しながらイノベーションの境界を押し広げることができます.

先を見ています, CNCミリングは引き続き形成されます 航空宇宙, 自動車, 健康管理, そしてそれ以降, 精密エンジニアリングによって駆動される未来を確保します.

高品質のCNCミリングサービスをお探しの場合, 選択 ランゲ 製造業のニーズに最適な決定です.