Deposisi elektroforesis (Epd), umumnya dikenal sebagai E-Coating, telah merevolusi bidang perawatan permukaan dengan memberikan yang efisien, seragam, dan metode ramah lingkungan untuk menerapkan pelapis pelindung dan dekoratif.

Dalam artikel ini, Kami mempelajari prinsip -prinsipnya, proses, aplikasi, dan tren pelapis elektronik di masa depan, menawarkan multifaset, Analisis mendalam didukung oleh wawasan data dan industri.

1. Perkenalan

E-Coating mewakili kemajuan yang signifikan dalam teknologi pelapisan. Awalnya dikembangkan pada 1950 -an, Metode ini terus berkembang dengan inovasi dalam ilmu material dan otomatisasi.

Hari ini, itu menopang banyak proses industri, Khususnya dalam otomotif, Aerospace, dan sektor barang konsumen.

Analisis pasar baru-baru ini menunjukkan bahwa pasar E-Coating global tumbuh pada tingkat pertumbuhan tahunan majemuk (CAGR) kira -kira 8%, mencerminkan peningkatan adopsi dalam manufaktur modern.

Pertumbuhan ini didorong oleh kemampuannya untuk memberikan seragam, Pelapis berkualitas tinggi dengan ketahanan korosi yang sangat baik dan daya tarik estetika.

2. Prinsip -prinsip dasar deposisi elektroforesis

Di jantung E-coating terletak prinsip elektroforesis-pergerakan partikel bermuatan dalam suspensi koloid di bawah pengaruh medan listrik.

Secara sederhana, partikel dengan muatan positif atau negatif bermigrasi ke arah elektroda dengan muatan yang berlawanan.

Mekanisme dasar ini mendorong proses deposisi dan dipengaruhi oleh beberapa faktor kunci:

- Tegangan dan medan listrik: Tegangan yang diterapkan menentukan kecepatan dan efisiensi migrasi partikel.

Tegangan yang lebih tinggi dapat mempercepat deposisi tetapi harus dikontrol dengan hati -hati untuk menghindari cacat. - Ukuran dan muatan partikel: Lebih kecil, Partikel bermuatan seragam cenderung menghasilkan lapisan yang lebih homogen.

Penelitian menunjukkan bahwa pelapisan dengan ukuran partikel di bawah ini 1 Mikron mencapai lapisan permukaan superior. - pH dan konduktivitas: Lingkungan kimia, khususnya pH dan kekuatan ionik mandi, secara langsung mempengaruhi stabilitas dispersi dan mobilitas partikel.

- Komposisi mandi: Tipe pelarut, dispersan, dan aditif dalam pemandian lapisan memainkan peran penting dalam memastikan tingkat deposisi yang optimal dan keseragaman lapisan.

Lebih-lebih lagi, E-cooring dapat dilakukan dengan menggunakan metode anodik atau katodik.

Di dalam E-coating anodik, deposit partikel bermuatan negatif pada anoda, sedangkan EPD Katodik,

Deposit mana partikel bermuatan positif pada katoda, mendominasi industri karena peningkatan resistensi korosi.

Terutama, Katodik E-Coatings telah dilaporkan mengurangi laju korosi hingga hingga 70% dibandingkan dengan substrat yang tidak diobati.

3. Proses deposisi elektroforesis

Proses pelapisan elektronik terungkap dalam beberapa tahap kritis yang bersama-sama memastikan kualitas tinggi, seragam, dan lapisan tahan lama.

Pretreatment dan persiapan permukaan

Sebelum deposisi, Substrat harus mengalami pembersihan dan aktivasi menyeluruh. Pertama, Membersihkan dan mereda menghilangkan minyak, kontaminan, dan residu yang dapat menghambat adhesi.

Kemudian, Pelapis konversi kimia sering mengikuti, yang memodifikasi permukaan substrat untuk meningkatkan penerimaannya.

Studi terbaru menunjukkan bahwa pretreatment yang tepat dapat meningkatkan keseragaman lapisan sebesar 15-20%.

Tahap ini sangat penting karena permukaan yang diaktifkan mengarah pada deposisi yang lebih konsisten dan kuat selama langkah -langkah berikutnya.

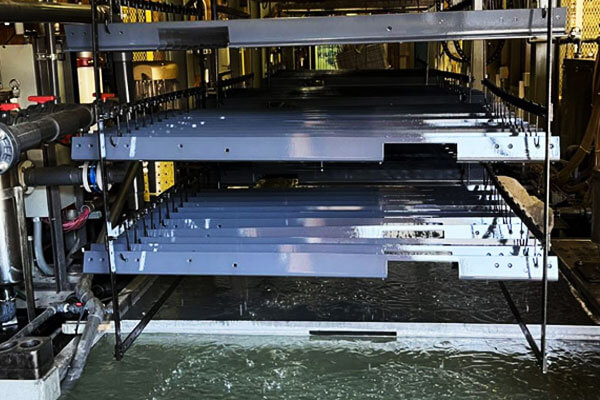

Tahap deposisi elektroforesis

Setelah persiapan permukaan, Tahap deposisi dimulai dengan menerapkan medan listrik ke bak lapisan.

Partikel bermuatan dalam suspensi koloid bermigrasi ke arah substrat bermuatan yang berlawanan.

Produsen dengan cermat mengontrol komposisi mandi, Jenis pelarut, dan dispersan untuk mengatur pergerakan partikel dan tingkat pengendapan.

Sistem modern menggunakan sensor dan otomatisasi real-time untuk mempertahankan kondisi yang optimal, mencapai variasi ketebalan lapisan kurang dari 5 Mikron.

Ketepatan ini sangat penting untuk aplikasi yang menuntut seragam, Pelapis berkinerja tinggi.

Pembilasan dan pengeringan pasca-deposisi

Deposisi berikut, Substrat dibilas untuk menghilangkan kelebihan atau bahan pelapis yang terikat secara longgar.

Langkah pembilasan ini mencegah cacat yang mungkin berkembang selama penyembuhan. Berikutnya, proses pengeringan terkontrol, biasanya melibatkan penyembuhan panas, memperkuat lapisan dan meningkatkan adhesi.

Protokol curing yang dioptimalkan dapat meningkatkan kekuatan mekanik lapisan sekitar 20%, memastikan daya tahan dan resistensi terhadap tekanan lingkungan.

Tahap akhir ini mengunci properti pelapis ini, menghasilkan produk yang memenuhi standar industri yang ketat.

4. Jenis pelapis dan bahan e-coating

Deposisi elektroforesis mendukung beragam sistem pelapisan, memungkinkan produsen untuk menyesuaikan permukaan sesuai dengan kinerja tertentu, daya tahan, dan persyaratan estetika.

Dengan memilih sistem material yang sesuai, Perusahaan dapat mengoptimalkan proses pelapisan mereka untuk mencapai ketahanan korosi yang sangat baik, Kenakan properti, dan stabilitas lingkungan.

Di bawah, Kami mempelajari kategori utama pelapis EPD, menguraikan karakteristik mereka, keuntungan, dan area aplikasi.

Pelapis organik

Pelapis organik banyak digunakan karena sifat pelindungnya yang kuat dan hasil akhir yang menarik.

Pelapis ini sangat disukai dalam industri seperti otomotif, Elektronik Konsumen, dan peralatan.

- Akrilik, Epoksi, Poliester, dan urethanes:

Bahan -bahan ini menawarkan keseimbangan antara kekuatan mekanik dan fleksibilitas.

Akrilik dan poliester dihargai karena kejelasan dan retensi warnanya, Sedangkan epoksi memberikan adhesi yang sangat baik dan resistensi kimia.

Urethanes terkenal karena daya tahan dan ketahanan abrasi mereka. - Curing cepat dan pemrosesan suhu rendah:

Banyak sistem pelapis e-selai organik menyembuhkan dengan cepat di bawah kondisi panas yang terkontrol, mengurangi waktu siklus dan meningkatkan throughput.

Penyembuhan yang cepat ini meminimalkan downtime produksi dan memungkinkan pembuatan volume tinggi. - Fleksibilitas estetika:

Produsen dapat memilih dari spektrum warna yang luas, level gloss, dan tekstur, yang membuat pelapis organik ideal untuk aplikasi dekoratif dan konsumen. - Data kinerja:

Di sektor otomotif, Penerapan pelapis EPD organik telah terbukti mengurangi kegagalan terkait korosi hingga hingga 70%,

dengan demikian memperpanjang umur komponen kritis dan mengurangi biaya perawatan.

Pelapis anorganik

Pelapis anorganik memenuhi aplikasi yang menuntut daya tahan yang ditingkatkan, stabilitas suhu tinggi, atau sifat listrik tertentu.

Pelapis ini sangat penting dalam industri seperti elektronik, perangkat biomedis, dan mesin berkinerja tinggi.

- Pelapis keramik:

Pelapis ini terkenal dengan ketahanan aus dan kinerja suhu tinggi. Partikel keramik dapat membentuk penghalang padat, mengurangi degradasi permukaan secara signifikan.

Misalnya, Pelapisan EPD keramik dapat meningkatkan resistensi keausan implan biomedis kira -kira 15%, Menawarkan masa pakai yang diperluas di lingkungan yang menantang. - Pelapis bioaktif:

Dalam aplikasi biomedis, pelapis anorganik bioaktif, seperti hidroksiapatit, Tingkatkan biokompatibilitas implan.

Mereka mempromosikan osseointegrasi yang lebih cepat, yang sangat penting untuk keberhasilan perangkat gigi dan ortopedi. - Sistem Komposit:

Dengan menggabungkan partikel anorganik dengan pengikat, Lapisan komposit mencapai sifat mekanik yang unggul dan resistensi korosi.

Komposit ini dirancang untuk aplikasi stres tinggi di mana sistem komponen tunggal mungkin gagal. - Stabilitas listrik dan termal:

Dalam elektronik, Pelapis EPD anorganik berfungsi sebagai dielektrik atau lapisan pelindung, memastikan keandalan perangkat dalam berbagai kondisi operasional.

Stabilitas yang melekat pada lapisan ini membuatnya sangat diperlukan di papan sirkuit berkinerja tinggi dan perangkat semikonduktor.

Pelapis hibrida dan difungsikan

Pelapis hibrida dan difungsikan mewakili ujung tombak teknologi e-coating, menggabungkan atribut terbaik dari sistem organik dan anorganik.

Formulasi canggih ini membuka kemungkinan baru untuk peningkatan kinerja dan aplikasi khusus.

- Formulasi nanokomposit:

Memasukkan nanopartikel ke dalam matriks pelapis dapat secara dramatis meningkatkan sifat penghalang, kekuatan mekanis, dan stabilitas termal.

Misalnya, Nanokomposit dapat mengurangi permeabilitas dan meningkatkan resistensi goresan, dengan demikian memperpanjang fungsi perlindungan lapisan. - Pelapis pintar:

Sistem inovatif ini menampilkan sifat penyembuhan diri atau anti-fouling, yang sangat bermanfaat dalam kondisi lingkungan yang keras.

Lapisan pintar secara aktif merespons kerusakan atau kontaminasi, mempertahankan integritas substrat selama periode yang lama. - Fungsi yang disesuaikan:

Lapisan hibrida dapat direkayasa untuk memenuhi spesifikasi industri yang tepat.

Dalam aplikasi kedirgantaraan dan energi terbarukan, Pelapis disesuaikan untuk menahan suhu ekstrem, Paparan UV, dan korosi kimia. - Peningkatan kinerja terintegrasi:

Penelitian terbaru menunjukkan bahwa pelapis yang difungsikan dapat meningkatkan daya tahan keseluruhan sebanyak mungkin 25%, Menerjemahkan ke dalam penghematan biaya yang signifikan dan pengurangan waktu henti dalam operasi industri.

5. Bahan yang tersedia untuk E-Coating

E-cooring bekerja paling baik pada bagian yang terdiri dari bahan dengan permukaan konduktif dan sifat mekanik yang kuat.

Produsen Memilih Bahan Substrat Yang Dapat Mempertahankan Pra-Perawatan yang ketat, endapan, dan proses menyembuhkan. Berikut adalah jenis materi utama yang cocok untuk pelapis elektronik:

Logam besi

- Baja Karbon, Baja Tahan Karat, dan baja galvanis:

Bahan -bahan ini banyak digunakan dalam industri seperti manufaktur otomotif dan industri.

Mereka menawarkan basis yang tahan lama untuk pelapis elektronik, memberikan adhesi yang sangat baik dan resistensi korosi.

Prosesnya sangat efektif dalam mengurangi kegagalan terkait korosi, menjadikan logam ini pilihan utama untuk kinerja jangka panjang.

Logam non-ferrous

- Aluminium dan paduannya:

Bagian aluminium umum di ruang angkasa, elektronik, dan produk konsumen karena ketahanan korosi yang ringan dan sangat baik.

Saat disiapkan dengan benar, Permukaan aluminium menerima e-coating dengan baik, memastikan hasil akhir yang seragam dan daya tahan yang ditingkatkan.Aluminium menggetroko - Tembaga dan paduannya:

Sementara kurang umum, Komponen tembaga tertentu juga dapat mengalami e-coating.

Penyesuaian proses memastikan bahwa bahan -bahan ini mempertahankan sifat konduktifnya dan melekat dengan benar pada lapisan.

Substrat konduktif lainnya

- Non-logam yang telah diolah:

Dalam beberapa kasus, Bagian non-logam dapat dibuat konduktif melalui pra-perawatan permukaan.

Meskipun aplikasi ini kurang luas, Ini menawarkan fleksibilitas untuk komponen pelapisan di industri khusus.

6. Keuntungan dan Keterbatasan E-Coating

Deposisi elektroforesis menawarkan banyak keunggulan yang telah menjadikannya pilihan populer dalam aplikasi pelapisan permukaan, Namun itu juga menghadirkan batasan tertentu yang harus dipertimbangkan produsen.

Di bawah, Kami mengeksplorasi kedua aspek secara mendalam.

Keuntungan E-Coating

- Ketebalan lapisan seragam:

E-Coating menghasilkan lapisan yang konsisten dan bahkan di seluruh geometri yang kompleks, memastikan selesai berkualitas tinggi.

Studi menunjukkan bahwa variasi dalam ketebalan lapisan dapat dikurangi menjadi kurang dari 5 Mikron dalam proses yang dioptimalkan. - Peningkatan resistensi korosi:

Dengan formulasi yang tepat, Pelapis pelapis elektronik dapat mengurangi kegagalan terkait korosi hingga hingga 70%, membuat mereka ideal untuk otomotif, Aerospace, dan komponen industri. - Pemanfaatan material yang efisien:

Proses ini memaksimalkan penggunaan materi dengan menyimpan hanya jumlah yang diperlukan pada substrat, dengan demikian mengurangi limbah dan menurunkan biaya produksi. - Skalabilitas dan otomatisasi:

Sistem pelapis e yang terintegrasi dengan baik dengan jalur produksi otomatis, membuatnya cocok untuk manufaktur volume tinggi tanpa mengorbankan kualitas. - Manfaat Lingkungan:

Dibandingkan dengan metode tradisional, E-Coating menghasilkan senyawa organik volatil minimal (VOC) dan menghasilkan lebih sedikit limbah, sejajar dengan peraturan lingkungan yang semakin ketat.

Keterbatasan E-Coating

- Investasi awal yang tinggi:

Pengaturan dan peralatan untuk pelapis elektronik bisa mahal, yang dapat menghalangi perusahaan kecil atau mereka yang memiliki anggaran terbatas.

Ini termasuk investasi di tank khusus, catu daya, dan sistem pemantauan waktu nyata. - Sensitivitas terhadap kondisi proses:

Kualitas lapisan yang disimpan sangat tergantung pada kontrol yang ketat atas komposisi mandi, ph, voltase, dan suhu. Bahkan fluktuasi kecil dapat menyebabkan cacat atau lapisan yang tidak rata. - Ketebalan ketebalan:

Sementara e-coating unggul dalam menghasilkan tipis, lapisan seragam, Mencapai pelapis yang sangat tebal tetap menantang. Keterbatasan ini dapat membatasi penggunaannya dalam aplikasi yang membutuhkan penumpukan tinggi. - Persyaratan pretreatment yang kompleks:

Keberhasilan E-Coating sebagian besar bergantung pada persiapan substrat yang teliti.

Pembersihan atau aktivasi permukaan yang tidak memadai dapat membahayakan adhesi, mengarah pada berkurangnya kinerja dan daya tahan.

7. Aplikasi utama E-coating

E-cooring menemukan penggunaan luas di berbagai industri karena keserbagunaan dan keandalannya.

Otomotif dan Transportasi

Di sektor otomotif, E-pelapis sangat diperlukan untuk menerapkan hasil akhir yang tahan korosi pada badan mobil, casis, dan komponen lainnya.

E-COATING EKSTOR TINGGI tidak hanya meningkatkan daya tahan tetapi juga berkontribusi pada keseluruhan estetika kendaraan.

Lebih-lebih lagi, Industri dirgantara dan kelautan mendapat manfaat dari e-coatings yang tahan terhadap kondisi lingkungan yang ekstrem, dengan demikian memperluas masa pakai komponen penting.

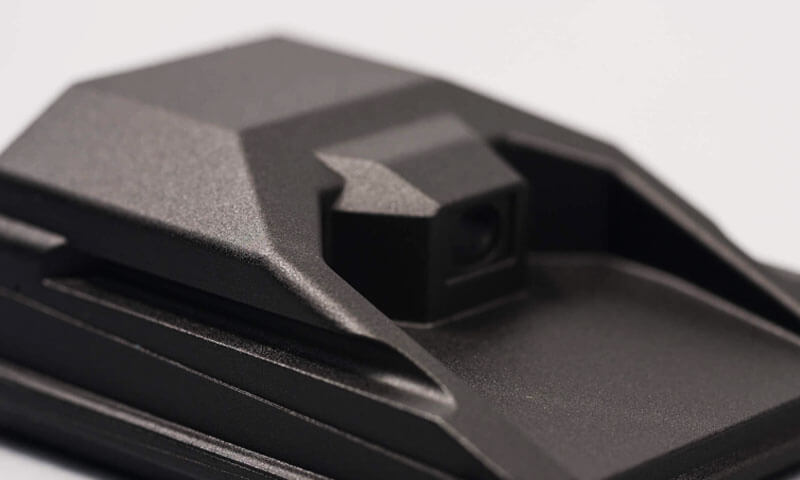

Barang industri dan konsumen

Untuk aplikasi industri, E-Coating menyediakan lapisan pelindung untuk peralatan, mesin, dan barang konsumen.

Hasil akhir yang tahan lama memastikan bahwa produk mempertahankan penampilan dan kinerja mereka dari waktu ke waktu, Mengurangi biaya perawatan dan meningkatkan kepuasan pelanggan.

Aplikasi Biomedis

E-pelapis memainkan peran transformatif dalam teknik biomedis.

Proses ini digunakan untuk menyetor pelapis hidroksiapatit pada implan gigi dan ortopedi, secara signifikan meningkatkan biokompatibilitas dan mempromosikan osseointegrasi yang lebih cepat.

Studi klinis terbaru telah melaporkan a 25% Pengurangan tingkat kegagalan implan saat menggunakan komponen E-coated.

Industri elektronik dan semikonduktor

Di sektor elektronik, E-Coatings Dielektrik Meningkatkan Isolasi dan Keandalan dalam Perangkat Mikroelektronik.

E-Coating juga digunakan dalam pembuatan papan sirkuit dan kapasitor, dimana ketepatan dan keseragaman sangat penting.

Aplikasi ini menggarisbawahi peran penting E-Coating dalam memastikan kinerja dan umur panjang komponen elektronik.

Aplikasi Energi dan Lingkungan

E-Coating membuat langkah dalam penyimpanan energi dan energi terbarukan.

Misalnya, Elektroda baterai lithium-ion yang diproduksi melalui e-coating menunjukkan peningkatan konduktivitas dan keseragaman, berkontribusi pada peningkatan kinerja baterai.

Selain itu, Pelapisan fungsional diterapkan pada sel surya dan sel bahan bakar membantu memaksimalkan efisiensi konversi energi, Lebih lanjut menyoroti keserbagunaan E-coating dalam teknologi yang muncul.

8. Perbandingan dengan perawatan permukaan lainnya

E-Coating adalah salah satu dari banyak metode perawatan permukaan yang digunakan untuk meningkatkan daya tahan, resistensi korosi, dan estetika komponen.

Untuk lebih memahami kekuatan dan kelemahannya, Kami membandingkan EPD dengan teknik perawatan permukaan umum lainnya, termasuk lapisan bubuk, elektroplating, dan menyemprotkan lukisan.

| Kriteria | Epd (E-coating) | Lapisan Serbuk | pelapisan listrik | Lukisan semprot |

|---|---|---|---|---|

| Keseragaman pelapis | Bagus sekali, Bahkan pada bentuk yang kompleks | Bagus, Berjuang dengan daerah yang tersembunyi | Sedang, ketebalan bervariasi | Rendah, Tergantung pada keterampilan manual |

| Ketebalan film | Tipis (10–40 mikron) | Tebal (50–150 mikron) | Tipis (bervariasi dengan logam) | Variabel, sering tipis |

Resistensi korosi |

Tinggi, banyak digunakan dalam otomotif | Tinggi, Tergantung pada pra-perawatan | Bervariasi berdasarkan jenis logam | Sedang, cenderung terkelupas |

| Kesesuaian material | Baja, aluminium, tembaga | Kebanyakan logam | Hanya logam konduktif | Hampir semua bahan |

| Efisiensi aplikasi | 95–99% (limbah minimal) | ~ 60–80% (Kehilangan Overpray) | ~ 70–90% (deposisi logam) | ~ 30–50% (Overpray tinggi) |

| Daya tahan | Tinggi, Adhesi yang sangat baik | Tinggi, mantel tahan lama tebal | Tinggi, tetapi tergantung pada jenis pelapisan | Sedang, bisa chip atau mengelupas |

Proses Curing |

Diperlukan penyembuhan panas | Diperlukan penyembuhan panas | Tidak ada curing, reaksi elektrokimia | Pengeringan atau kue udara |

| Otomatisasi & Skalabilitas | Sepenuhnya otomatis, scalable | Otomatis, tetapi kurang efisien | Proses kompleks, tidak mudah diukur | Membutuhkan tenaga kerja yang terampil |

| Dampak Lingkungan | VOC rendah, ramah lingkungan | Tidak ada pelarut, Tapi limbah di atas | Menggunakan bahan kimia berbahaya | Emisi VOC yang tinggi, berbasis pelarut |

9. Kesimpulan

Sebagai kesimpulan, E-coating berdiri sebagai teknologi transformatif dalam perawatan permukaan modern.

Itu tepat, efisien, dan pendekatan serbaguna telah memperkuat perannya di berbagai industri - dari otomotif dan kedirgantaraan hingga elektronik dan aplikasi biomedis.

Dengan inovasi yang berkelanjutan dalam pembesaran nano dan formulasi berkelanjutan, E-Coating siap untuk memperluas pengaruhnya lebih jauh.

Karena penelitian terus mendorong batasan apa yang mungkin, Masa depan e-coating terlihat tidak hanya menjanjikan tetapi juga penting untuk memajukan manufaktur dan keberlanjutan lingkungan.

Langhe adalah pilihan yang sempurna untuk kebutuhan manufaktur Anda jika Anda membutuhkan layanan pelapisan e-loating berkualitas tinggi.