1. Introducción

La electroplatación se define como un proceso electroquímico en el que se deposita una capa delgada de metal en un sustrato utilizando una solución de electrolito, un anodo, y un cátodo.

Este proceso no solo mejora el rendimiento y la durabilidad del material base, sino que también mejora su atractivo visual y funcionalidad.

Históricamente, La electroplatación evolucionó desde los experimentos de principios del siglo XIX en lo sofisticado,

sistemas automatizados utilizados hoy, En gran medida impulsado por avances en la ciencia de los materiales y las regulaciones ambientales.

Industrias como el automotriz, aeroespacial, electrónica, joyas, y los dispositivos médicos dependen de la electroplatación para lograr acabados consistentes y de alta calidad.

En este artículo, Nuestro objetivo es analizar la electroplatización a través de múltiples lentes, explorando sus fundaciones científicas, optimización de procesos, Consideraciones de diseño, impactos económicos, desafíos ambientales, y tendencias emergentes.

Este enfoque multidimensional garantiza una comprensión integral de la tecnología que sustenta el acabado de superficie moderno.

2. Fundamentos de la electroplatación

¿Qué es la electro Explatación??

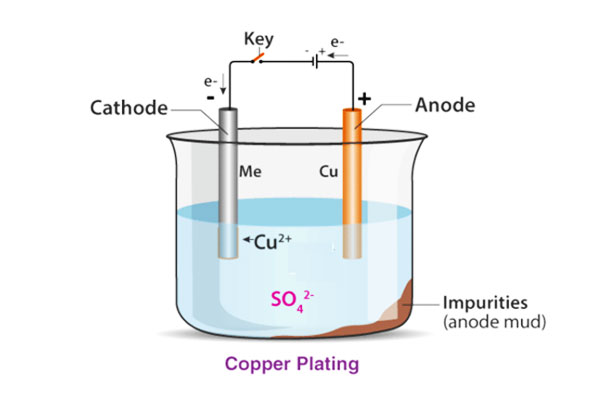

Electro Excripción implica sumergir el sustrato (cátodo) y una fuente de metal (ánodo) en una solución electrolítica y luego aplicar una corriente eléctrica.

A medida que fluyen los electrones, Los iones metálicos del ánodo se reducen y se depositan en el sustrato, formando un delgado, revestimiento uniforme.

Este proceso mejora las propiedades como la resistencia a la corrosión y la durabilidad al tiempo que mejora la apariencia del componente.

Principios electroquímicos

En el corazón de la electroplatación se encuentran reacciones redox. El metal en el ánodo se oxida en iones, que migra a través del electrolito y se reducen en el cátodo.

Por ejemplo, Durante la electroplatación de níquel, átomos de níquel del ánodo oxidación, disolver en la solución como iones, y posteriormente se depositan como una capa sólida en la pieza de trabajo.

Parámetros del proceso clave, como la densidad de corriente, Voltaje, composición de electrolitos, y temperatura: influir directamente en la calidad de la deposición.

Notablemente, Las densidades actuales más altas pueden acelerar las tasas de deposición, pero también pueden causar acabados más ásperos si no se controlan cuidadosamente.

3. Fundaciones científicas y teóricas

Perspectiva de ciencia material

La calidad de un recubrimiento electroplacado depende significativamente de la ciencia del material detrás de él..

Los mecanismos de enlace atómico y nucleación determinan qué tan bien el metal depositado se adhiere al sustrato.

Por ejemplo, La formación de sitios de nucleación inicial y un crecimiento posterior pueden conducir a un recubrimiento uniforme y denso, que es crítico para la resistencia a la corrosión.

Los estudios han demostrado que la optimización de la composición de electrolitos y la activación de la superficie puede mejorar la adhesión hasta hasta 20%.

Modelos teóricos

Cinética del electrodo, Fenómenos de transporte masivo, y los factores termodinámicos son esenciales para predecir los resultados del revestimiento.

Difusión, migración, y la convección afectan cómo se mueven los iones metálicos dentro del electrolito.

Además, El sobrepotencial requerido para las condiciones de deposición y equilibrio dicta la calidad del depósito.

Los modelos matemáticos y las simulaciones se utilizan cada vez más para predecir estas interacciones, conduciendo a procesos más controlados y eficientes.

Datos empíricos y validación

Los datos empíricos validan estos modelos teóricos.

Por ejemplo, níquel típicamente depósitos a tasas que van desde 1 a 3 µm por minuto, Mientras que los recubrimientos cromados decorativos pueden apuntar a los espesores entre 5 y 10 µm.

Dichos datos son críticos para la optimización de procesos y el control de calidad., como incluso un 10% La variación en la densidad de corriente puede dar lugar a diferencias notables en el grosor y el rendimiento del recubrimiento.

4. Tipos de electroplatación

La electroplatación abarca una variedad de técnicas diseñadas para depositar capas de metales en sustratos, cada uno personalizado para aplicaciones específicas y requisitos de rendimiento.

Aprovechando diferentes métodos, Los fabricantes pueden lograr recubrimientos con propiedades distintas, que van desde acabados decorativos hasta capas de protección de alto rendimiento.

En esta sección, Examinamos los tipos principales de electroplatación, Discutir métodos estándar, técnicas especializadas, y alternativas emergentes.

4.1 Técnicas de electro Explatación estándar

Los métodos de electroplatación estándar forman la columna vertebral de las aplicaciones industriales.

Estos procesos convencionales depositan de manera confiable recubrimientos de metales como níquel, cromo, cobre, y oro en sustratos.

Níquel y cromo

- Níquel:

El revestimiento de níquel se usa ampliamente por su excelente resistencia a la corrosión y dureza.

En aplicaciones automotrices e industriales, Los recubrimientos de níquel generalmente logran espesores entre 5 y 15 micras.

Por ejemplo, Los componentes automotrices como las piezas del motor y el chasis a menudo emplean níquel para extender su vida útil en condiciones de operación duras.

Níquel - Revestimiento de cromo:

Chrome Plating ofrece un alto brillo, acabado tipo espejo, y resistencia al desgaste excepcional. Encuentra un uso extenso en aplicaciones decorativas, así como en industrias de alta resistencia..

Los recubrimientos cromados decorativos generalmente van desde 5 a 10 micras en grosor, proporcionar tanto una apariencia refinada como una protección de superficie robusta.

Recubrimiento de cobre y oro

- Recubrimiento de cobre:

El enchapado de cobre mejora la conductividad eléctrica y el rendimiento térmico, convirtiéndolo en un elemento básico en aplicaciones electrónicas.

Las tasas de deposición típicas van desde 2 a 4 micras por minuto, Asegurar recubrimientos consistentes y confiables en las placas y conectores de circuitos. - Recubrimiento de oro:

Conocido por su conductividad superior y resistencia al empañado, El revestimiento de oro es común en la electrónica y joyas de alta gama.

Aunque el recubrimiento de oro suele ser más delgado, a menudo menos que 5 microns: agrega un valor significativo al mejorar tanto el rendimiento como la apariencia.

Recubrimiento de oro

4.2 Técnicas de electroplatación especializadas

Más allá de los métodos estándar, Las técnicas especializadas abordan desafíos únicos de la industria al ofrecer un mayor control y propiedades de recubrimiento a medida.

Revestimiento

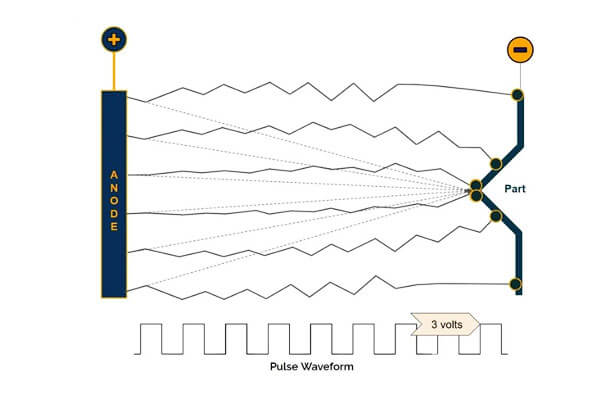

El revestimiento de pulso emplea explosiones intermitentes de corriente eléctrica en lugar de una corriente continua constante. Este método ofrece varias ventajas clave:

- Control mejorado:

El revestimiento de pulso permite un control preciso sobre la cinética de deposición, Reducir las tensiones internas y refinar la microestructura.

La investigación indica que el revestimiento de pulso puede reducir la rugosidad de la superficie hasta 30% en comparación con los métodos convencionales. - Calidad de recubrimiento mejorada:

Resulta en una estructura de grano más fina, que mejora la adhesión y la uniformidad del recubrimiento: vital para aplicaciones de alta precisión en herramientas aeroespaciales y avanzadas.

Enchapado

El enchapado de pincel es una técnica de revestimiento localizada, Ideal para aplicaciones de reparación y retoque:

- Aplicación dirigida:

Usando una herramienta tipo pincel, Los operadores pueden depositar selectivamente recubrimientos de metales en áreas dañadas sin sumergir toda la parte en un baño de electrolitos. - Reparación rentable:

El enchapado de cepillo resulta particularmente útil en las operaciones de mantenimiento, Reducir el tiempo de inactividad y el ahorro de costos evitando la requisición completa de las piezas.

Micro-plato

Las técnicas de micro platado permiten la deposición de capas metálicas ultra delgadas, a menudo en el rango submicrónico, esencial para la electrónica de precisión y los dispositivos semiconductores:

- Control de precisión:

Micro-plato logra recubrimientos uniformes con espesores típicamente debajo 1 micrón, crucial para placas de circuitos de alta densidad y sistemas microelectromecánicos (Mems). - Adición de material mínimo:

Esta técnica asegura que el peso adicional permanezca insignificante al tiempo que proporciona una funcionalidad mejorada, como una conductividad mejorada o resistencia a la corrosión..

Enchapado de electrodomésticos (Enchapado químico)

Enchapado de electrodomésticos, Aunque no es estrictamente un método de electroplatación, comparte similitudes depositando metal sin una corriente eléctrica externa:

- Uniformidad en superficies complejas:

Produce recubrimientos uniformes incluso en superficies irregulares o porosas, haciéndolo ideal para materiales no conductores que requieren una capa conductora. - Amplio uso industrial:

Recubrimiento de níquel electroales, Por ejemplo, es frecuente en las industrias aeroespaciales y automotrices debido a su excelente resistencia a la corrosión y su capacidad para formar un consistente, capa densa.

4.3 Técnicas emergentes e híbridas

Los avances en tecnología han llevado al desarrollo de técnicas híbridas que combinan las fortalezas de varios métodos para satisfacer las demandas industriales en constante evolución.

Técnicas de electroplatación híbrida

- Procesos combinados:

Las técnicas híbridas integran la electroplatación con otros métodos de tratamiento de superficie, como pulverización térmica o anodización.

Estas combinaciones tienen como objetivo mejorar el rendimiento general fusionando los beneficios de cada proceso..

Por ejemplo, Una capa electrochelada inicial puede tratarse con pulverización térmica para lograr un, recubrimiento más robusto. - Personalización de procesos:

Los ingenieros utilizan cada vez más herramientas de simulación y aprendizaje automático para personalizar procesos híbridos.

Estas innovaciones digitales optimizan los parámetros en tiempo real, Reducir los desechos de materiales y garantizar una calidad consistente.

4.4 Análisis comparativo y criterios de selección

Elegir el método de electroplatación correcto depende de una serie de factores. Considere los siguientes criterios:

Material de sustrato:

La elección de la técnica de recubrimiento a menudo depende del sustrato.

Por ejemplo, Los delicados componentes electrónicos se benefician de micro-plato, Mientras que las piezas automotrices más grandes son mejor atendidas por níquel estándar o chapado cromado.

Propiedades de recubrimiento deseadas:

Factores como el grosor, uniformidad, adhesión, y la resistencia mecánica influye en el proceso de selección.

Revestimiento, Por ejemplo, sobresale en aplicaciones donde la reducción del estrés interno es crítico.

Costo y eficiencia:

Las implicaciones económicas, incluida la inversión en equipos, costos operativos, y rendimiento, También juega un papel importante.

Mientras que las técnicas especializadas como el microaplato ofrecen una precisión superior, pueden incurrir en costos más altos en comparación con los métodos convencionales.

Consideraciones ambientales y regulatorias:

Las prácticas sostenibles y el cumplimiento de las regulaciones ambientales pueden favorecer una técnica sobre otra.

Enchapado de electrodos y métodos avanzados de placas de pulso, Por ejemplo, puede reducir los desechos químicos y el consumo de energía.

5. Proceso común de electroplatación

El proceso de electroplation es una secuencia meticulosamente controlada de pasos que transforma un sustrato desnudo en un componente recubierto con un rendimiento mejorado y cualidades estéticas.

Este proceso no solo mejora las propiedades como la resistencia a la corrosión y la conductividad, sino que también juega un papel fundamental en el control de calidad..

Abajo, Detalamos cada fase del proceso de electro Explatación, compatible con datos y ejemplos del mundo real, Para ilustrar cómo cada paso contribuye a un acabado de alta calidad.

Pre-tratamiento y preparación de la superficie

Una operación de electroplatación exitosa comienza con una preparación de superficie exhaustiva.

Esta etapa es vital porque incluso la tecnología de recubrimiento más avanzada no puede superar los problemas de adhesión causados por contaminantes o irregularidades de la superficie.

- Limpieza y desgracia:

El sustrato debe limpiarse para eliminar los aceites, suciedad, y otras impurezas.

Los agentes de limpieza comunes incluyen soluciones alcalinales y solventes, que puede reducir la contaminación de la superficie por encima 95%.

Por ejemplo, Los sistemas de limpieza automatizados en la industria automotriz aseguran que cada parte cumpla con los estrictos estándares de limpieza antes de recubrir. - Grabado y activación:

El grabado ácido o alcalino elimina los óxidos residuales y agita la superficie, Creación de características microscópicas que mejoran los enlaces mecánicos.

El grabado adecuado puede mejorar la adhesión de recubrimiento en un 15-20%. Este paso es particularmente importante para metales como el acero inoxidable., donde las capas de óxido pasivo pueden inhibir la deposición. - Enjuague:

El enjuague con agua desionizada asegura que se eliminen todos los residuos químicos. Los protocolos de enjuague consistentes ayudan a mantener condiciones de superficie uniformes, Minimizar defectos en el recubrimiento final.

Operación de enchapado

Una vez que el sustrato se prepara correctamente, Comienza la operación de recubrimiento.

Esta fase implica sumergir la pieza de trabajo limpia en un baño de electrolitos, donde una corriente eléctrica controlada facilita la deposición de iones metálicos en la superficie.

- Composición del baño de electrolitos:

La solución de revestimiento contiene sales de metal disuelto y aditivos que controlan el proceso de deposición.

Por ejemplo, Un baño de níquel puede contener sulfato de níquel, cloruro de níquel, y ácido bórico.

Mantener concentraciones químicas precisas garantiza tasas de deposición consistentes, que normalmente varía de 1 a 3 µm por minuto para aplicaciones industriales. - Control de corriente y voltaje:

Aplicar una corriente continua impulsa los iones metálicos hacia la pieza de trabajo (cátodo).

La densidad de corriente es crítica: demasiado alto, y el revestimiento puede volverse áspero y poroso; demasiado bajo, y la tasa de deposición será ineficiente.

Los sistemas modernos utilizan controles computarizados para mantener condiciones óptimas y ajustar los parámetros en tiempo real. - Fase de deposición:

Durante esta fase, Los iones metálicos se reducen en el cátodo, Formando una capa de metal coherente y adherente.

Por ejemplo, Los recubrimientos cromados electrochados a menudo se dirigen a un grosor de 5 a 10 µm, proporcionar tanto atractivo decorativo como resistencia al desgaste mejorada.

Procesos posteriores al tratamiento

Después de la deposición, Los procesos posteriores al tratamiento refinan el recubrimiento electroplacado, Asegurar la durabilidad y el rendimiento.

- Enjuague y secado:

Después de la electroplatación, La pieza de trabajo está completamente enjuagada para eliminar los electrolitos residuales.

Luego se seca usando sistemas de aire forzado o infrarrojos., que están diseñados para evitar manchas de agua o secado desigual. - Sellado y pasivación:

Algunas aplicaciones requieren un paso de sellado adicional para mejorar aún más la resistencia a la corrosión.

Por ejemplo, Después de níquel, Un tratamiento de pasivación puede mejorar la resistencia del recubrimiento a la degradación ambiental, extender la vida útil del componente hasta 25%. - Inspección y control de calidad:

Medidas de control de calidad rigurosas, incluyendo mediciones de espesor y pruebas de adhesión, Asegúrese de que el recubrimiento cumpla con las especificaciones.

Se utilizan ampliamente los sistemas automatizados de inspección óptica y mecánica, Reducción de la tasa de piezas defectuosas a abajo 2%.

Control de calidad y optimización de procesos

Mantener una calidad constante en todo el proceso de electroplatización es esencial.

Los sistemas de monitoreo integrados rastrean los parámetros clave como la densidad de corriente, temperatura del baño, y composición química.

Este enfoque basado en datos permite a los fabricantes ajustar el proceso en tiempo real, Asegurar la uniformidad y reducir los desechos.

- Monitoreo en tiempo real:

Los sensores miden continuamente las condiciones en el baño de placas, Alertar a los operadores de cualquier desviación. Dichos sistemas pueden mejorar la eficiencia del proceso hasta 20%. - Control de procesos estadísticos (SPC):

El empleo de métodos SPC ayuda a identificar las tendencias y mantener la calidad en grandes ejecuciones de producción.

Las empresas informan reducciones significativas en las tasas de chatarra y el reelaboración al usar estas estrategias avanzadas de control de calidad.

6. Ventajas y desventajas de la electroplatación

Ventajas

- Propiedades funcionales mejoradas:

La electroplatación mejora significativamente la resistencia a la corrosión, resistencia al desgaste, conductividad eléctrica, y rendimiento térmico. - Versatilidad estética:

Lograr un alto brillo, acabados uniformes en una amplia gama de colores (oro, plata, cromo) para aplicaciones decorativas y funcionales. - Rentable para la producción de alto volumen:

Una vez optimizado, Los procesos de electroplatación reducen el desperdicio de materiales y extienden la vida útil de los componentes, entregando ahorros a largo plazo. - Personalización:

Capacidad para controlar el grosor de recubrimiento y las propiedades de adaptación para satisfacer las demandas específicas de la aplicación.

Desventajas

- Preocupaciones ambientales y de seguridad:

El uso de productos químicos peligrosos requiere estrictos protocolos de gestión de residuos y seguridad.. - Alta inversión de capital inicial:

La creación de una instalación de electroplatación avanzada exige una inversión significativa en equipos e infraestructura. - Sensibilidad de proceso:

Variabilidad en la composición de electrolitos, temperatura, y la corriente puede conducir a recubrimientos inconsistentes si no se controlan correctamente. - Limitaciones materiales:

Algunos sustratos requieren un tratamiento previo especializado para garantizar una adhesión adecuada, Agregar complejidad al proceso.

7. Aplicaciones de electroplatación: Usos y beneficios específicos de la industria

La electroplatación juega un papel crucial en diversas industrias, siempre que Propiedades de superficie mejoradas, protección contra la corrosión, atractivo estético, y mejoras funcionales.

A continuación se muestra una exploración detallada de sus aplicaciones en los principales sectores.

Industria automotriz

La electroplatación se usa ampliamente en el fabricación de componentes del vehículo Para mejorar la durabilidad, resistencia al desgaste, y apariencia.

Aplicaciones clave:

- Revestimiento: Usado en parachoques, rejilla, y recorte para Apelación estética y resistencia a la corrosión.

- Níquel: Aplicado a los componentes del motor, pistones, y engranajes para Resistencia al desgaste y longevidad.

- Zinc y zinc-níquel: Protege los componentes debajo del cuerpo, sujetadores, y piezas de chasis de Corrosión y daño ambiental.

- Enchapado de cobre-níquel-cromo: Utilizado en sistemas de escape para Resistencia al calor y la oxidación.

Industria aeroespacial

Los componentes de la aeronave requieren revestimientos de alto rendimiento para resistir el extremo Variaciones de temperatura, estrés mecánico, y entornos corrosivos.

Aplicaciones clave:

- Recubrimiento de cadmio: Utilizado en el tren de aterrizaje, sujetadores, y componentes estructurales críticos para resistencia a la corrosión.

- Enchapado cromado duro: Aplicado a cilindros hidráulicos, rodamiento de aviones, y ejes de turbina para Alta resistencia al desgaste y durabilidad.

- Níquel: Brindar Resistencia a la oxidación y estabilidad térmica En componentes del motor de chorro.

Industria electrónica y de semiconductores

La electroplatación es esencial para la fabricación electrónico circuitos, conectores, y microcomponentes, asegurando Alta conductividad eléctrica y durabilidad.

Aplicaciones clave:

- Recubrimiento de oro y plata: Utilizado para contactos de alta conductividad en tableros de circuito, conectores, y chips semiconductores.

- Recubrimiento de cobre: Aplicado en tableros de circuito impreso (PCBS) a Mejorar las vías eléctricas y mejorar la disipación térmica.

- Níquel y chapado de estaño: Utilizado en conectores electrónicos para prevenir la oxidación y garantizar la confiabilidad a largo plazo.

Aplicaciones médicas y biomédicas

Médico Los dispositivos requieren recubrimientos biocompatibles y duraderos para evitar tener puesto, corrosión, y contaminación bacteriana.

Aplicaciones clave:

- Recubrimiento de oro y plata: Utilizado en electrodos, marcapasos, e instrumentos quirúrgicos para biocompatibilidad y conductividad eléctrica.

- Níquel-titanio (Niti) Revestimiento: Aplicado en implantes ortopédicos y herramientas dentales para resistencia mecánica mejorada.

- Cromo y níquel: Utilizado en herramientas quirúrgicas y prótesis para garantizar resistencia a la esterilidad y desgaste.

Joyas y productos de lujo

La electroplatación mejora el apariencia, durabilidad, y valor de productos de metal precioso.

Aplicaciones clave:

- Revestimiento de oro y rodio: Utilizado para Resistencia de empañado y brillo en anillos, relojes, y accesorios de lujo.

- Plata de plata y platino: Aplicado para mejorar Resistencia a los rasguños y brillantez en joyas de alta gama.

Maquinaria y herramientas industriales

Las herramientas y el equipo industrial se someten a estrés mecánico intenso, requerir recubrimientos protectores para extender la vida útil.

Aplicaciones clave:

- Enchapado cromado duro: Usado en troqueles, moldes, y herramientas de corte para Resistencia y dureza de la abrasión.

- Recubrimiento de níquel y cobalto: Mejora Resistencia a la corrosión y tolerancia al calor en piezas industriales de servicio pesado.

8. Consideraciones de diseño para la electroplatación

Compatibilidad del sustrato

- Evaluar el tipo y condición del sustrato, Asegurar que pueda resistir el proceso de electroplation.

- Considere los requisitos de pretratamiento para maximizar la adhesión y la uniformidad.

Especificaciones de recubrimiento

- Determinar el grosor óptimo, finalizar, y la adhesión necesaria según el rendimiento y los requisitos estéticos.

- Utilice simulaciones de diseño y datos empíricos para guiar los parámetros del proceso.

Integración de procesos

- Integre la electroplacación a la perfección en los flujos de trabajo de fabricación existentes.

- Decide entre procesos por lotes y continuos basados en el volumen de producción y la rentabilidad..

Cumplimiento ambiental y de seguridad

- Asegúrese de que el proceso de electroplatación cumpla con las regulaciones ambientales internacionales (P.EJ., EPA, ALCANZAR).

- Implementar protocolos adecuados de gestión de residuos y seguridad para proteger a los trabajadores y el medio ambiente.

Compensaciones de costo-beneficio

- Evaluar el impacto económico de la electroplatación en relación con otros métodos de acabado.

- Considere los beneficios a largo plazo, como la vida útil extendida del producto y la reducción de los costos de mantenimiento contra los gastos de capital iniciales..

9. Comparación de la electroplatación con otros tratamientos superficiales

A continuación se muestra una comparación directa de lado a lado de la electroplatación con otros métodos de tratamiento de superficie común, Resumen indicadores clave de rendimiento.

| Característica | Electro Excripción | Anodizante | Revestimiento de polvo | Revestimiento de PVD/CVD | Galvanizante | Pulverización térmica |

|---|---|---|---|---|---|---|

| Proceso | Deposición electroquímica | Oxidación electroquímica | Polvo seco electrostático + curación | Recubrimiento de fase de vapor en el vacío | Baño de zinc fundido | Pulverización de material fundido/semi-molesto |

| Materiales típicos | Varios metales | Aluminio, titanio | Rieles, Algunos plásticos | Rieles, cerámica, plástica | Acero, hierro | Rieles, cerámica, polímeros |

| Resistencia a la corrosión | Alto (níquel, cromo, enchapado de zinc) | Alto (capa de óxido) | Alto (recubrimientos epoxi) | Excelente | Muy alto | Muy alto |

| Resistencia al desgaste | Bien, Depende del metal | Excelente | Bien, resistente a los chips | Superior, dureza extrema | Moderado | Excelente, utilizado en entornos extremos |

| Atractivo estético | Brillante, acabados metálicos decorativos | Mate, se puede teñir | Amplia gama de colores/texturas, Sin brillo metálico | Acabados metálicos y de colores | Aburrido, acabado industrial áspero | Bruto, apariencia industrial |

| Durabilidad | Moderado a alto | Alto | Muy alto, Resiste el agrietamiento | Extremadamente alto | Alto para la exposición al exterior | Extremadamente alto, de grado aeroespacial |

| Costo | Moderado a alto | Bajo a moderado | Bajo por unidad por volumen | Alto, Debido al procesamiento de vacío | Bajo, rentable para acero | Alto, Requiere equipo especializado |

| Impacto ambiental | Desechos químicos, materiales peligrosos | Ecológico, desperdicio mínimo | Ecológico, Sin VOCS | Desperdicio mínimo, tecnología verde | Produce desechos de zinc pero reciclables | Algunos materiales pueden ser peligrosos |

| Aplicaciones | Joyas, electrónica, automotor, aeroespacial | Aeroespacial, bienes de consumo, construcción | Bienes de consumo, piezas industriales, arquitectura | Herramientas de corte, aeroespacial, implantes médicos | Acero estructural, puentes, subsolos automotrices | Aeroespacial, turbinas, implantes biomédicos |

10. Tendencias e innovaciones futuras

Avances tecnológicos

- Técnicas de placas avanzadas:

Explorar el revestimiento de pulso, enchapado, y micro-plato, que ofrecen un control mejorado sobre la deposición y las tensiones internas reducidas. - Integración digital:

Analizar cómo IoT, AI, y los sistemas de monitoreo en tiempo real optimizan el control de procesos y el mantenimiento predictivo. - Nanotecnología:

Examine cómo los aditivos a nanoescala mejoran el rendimiento de recubrimiento, durabilidad, y propiedades eléctricas.

Dinámica del mercado y perspectivas globales

- Los pronósticos actuales muestran el crecimiento del mercado, con proyecciones que indican una CAGR de 5-7% Durante la próxima década.

- Discutir las tendencias regionales, destacando las diferencias entre los mercados en América del Norte, Europa, y Asia-Pacífico.

- Identificar oportunidades estratégicas para empresas que invierten en tecnologías de electroplatación ecológica y avanzada.

Sostenibilidad y desarrollos regulatorios

- Investigar prácticas ecológicas emergentes, incluido el uso de electrolitos biológicos y procesos de baja emisión.

- Pronosticar cómo las regulaciones en evolución impulsarán una mayor innovación y adopción de métodos de electroplatación verde.

11. Conclusión

En resumen, La electroplatación es un proceso multifacético que juega un papel vital en la mejora del rendimiento, durabilidad, y apariencia de materiales en una amplia gama de industrias.

A través de una comprensión profunda de sus principios científicos, optimización de procesos, y consideraciones de diseño, Los fabricantes pueden aprovechar la electroplatización para lograr una calidad y sostenibilidad superiores del producto.

Avances en la integración digital, nanotecnología, y las prácticas ecológicas prometen mejorar aún más la eficiencia y la compatibilidad ambiental de la electroplatación.

A medida que los mercados globales continúan evolucionando, La capacidad de innovar y adaptarse en la electroplatación seguirá siendo crucial para mantener la competitividad e impulsar el progreso industrial.

Si estás buscando de alta calidad Servicios de tratamiento de superficie, elección LangHe es la decisión perfecta para sus necesidades de fabricación.