1. Resumen ejecutivo

El aluminio fundido combina baja densidad, buena fuerza específica, Excelente moldeabilidad y resistencia a la corrosión con amplia flexibilidad de proceso..

Sus propiedades dependen en gran medida de la química de la aleación., Método de vaciado y tratamientos posteriores al vaciado. (P.EJ., tratamiento térmico, acabado superficial).

Comprender las constantes físicas., controladores microestructurales, Las relaciones proceso-propiedad y los modos de falla comunes son esenciales para seleccionar aluminio fundido para productos duraderos., ligero, componentes fabricables.

2. Introducción: por qué es importante el aluminio fundido

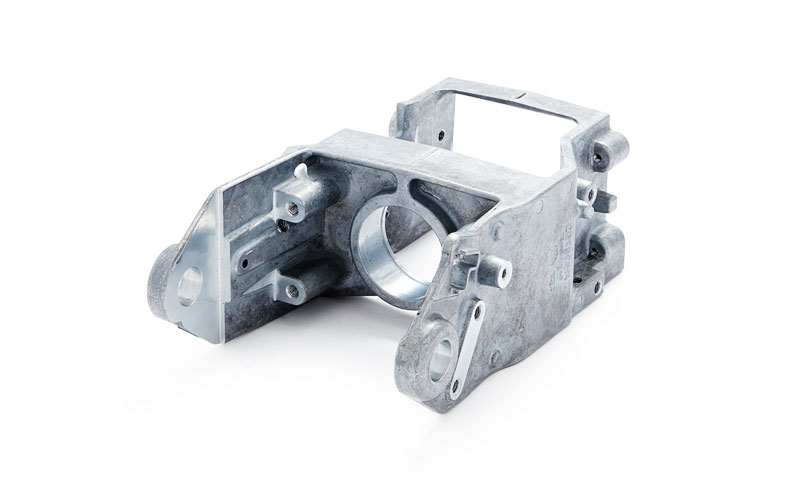

Las piezas fundidas de aluminio son fundamentales en la automoción., aeroespacial (piezas no críticas), marina, Electrónica de consumo, transmisión de potencia, intercambiadores de calor, y equipos industriales en general.

Los diseñadores eligen aluminio fundido cuando se trata de una geometría compleja., características integradas, peso reducido de la pieza (fuerza/rigidez específica), y se requiere una resistencia a la corrosión razonable.

El atractivo es una combinación de rendimiento físico., economía manufacturera a escala, y reciclabilidad.

3. Propiedades físicas del aluminio fundido

| Propiedad | Valor típico | (notas) |

| Densidad (riñonal) | 2.70 g · cm⁻³ (≈2700 kg·m⁻³) | Aproximadamente un tercio de la densidad del acero. |

| Punto de fusión (Al puro) | 660.3 ° C | Las aleaciones se funden en un rango; Eutéctico Al-Si ≈ 577 ° C |

| módulo de Young (mi) | ≈ 69 GPA | El módulo es relativamente insensible a la aleación. |

| Conductividad térmica | Al puro ≈ 237 W·m⁻¹·K⁻¹; aleaciones fundidas ≈ 100–180 W·m⁻¹·K⁻¹ | Aleación, La porosidad y la microestructura reducen la conductividad frente al Al puro. |

| Coeficiente de expansión térmica (Cte) | ~22–24 ×10⁻⁶ K⁻¹ | Alto en relación con los aceros: importante para ensamblajes de múltiples materiales |

Conductividad eléctrica (Al puro) |

≈ 37 ×10⁶ S·m⁻¹ | Las aleaciones fundidas tienen menor conductividad.; La conductividad cae con la aleación y la porosidad. |

| Resistencia a la tracción típica del material fundido | ~70–300 MPa | Amplia gama dependiendo de la aleación, método de fundición y porosidad |

| Tratado térmicamente típico (tipo T6) resistencia a la tracción | ~200–350+ MPa | Se aplica a aleaciones de fundición de Al-Si-Mg tratables térmicamente después del enfriamiento con solución. |

| Alargamiento típico (ductilidad) | ~1–12% | Varía mucho con la aleación., Microestructura y calidad de la fundición. |

| Dureza (Brinell) | ≈ 30–120 HB | Altamente dependiente de la composición de la aleación., Contenido de Si y tratamiento térmico. |

4. Metalurgia y microestructura del aluminio fundido.

Elenco aleaciones de aluminio normalmente se basan en el aluminio (Alabama) matriz con adiciones controladas:

- familia al-si (Silumin) Es la familia de fundición más utilizada porque el silicio mejora la fluidez., reduce la contracción, y reduce el rango de fusión.

Microestructura: Matriz dendrítica α-Al con partículas eutécticas de Si; La morfología y distribución del Si afectan fuertemente la resistencia., ductilidad y desgaste. - Al-Si-Mg Las aleaciones son tratables térmicamente. (endurecimiento por envejecimiento mediante precipitados como Mg₂Si).

- Al-Cu y Al-Zn Las aleaciones fundidas ofrecen mayor resistencia, pero pueden tener una resistencia a la corrosión reducida y requieren un tratamiento térmico cuidadoso..

- Intermetálico (Fases ricas en Fe, C-A fases) Se forman durante la solidificación e influyen en las propiedades mecánicas y la maquinabilidad..

Química controlada y tratamiento. (P.EJ., Mn para modificación de Fe) Se utilizan para limitar las morfologías intermetálicas nocivas.. - Segregación dendrítica es inherente a la solidificación: Dendritas primarias de α-Al y eutéctico interdendrítico.; Espaciado más fino entre los brazos de las dendritas. (enfriamiento rápido) generalmente mejora las propiedades mecánicas.

Importantes mecanismos de control microestructural.:

- Refinamiento de grano (De, Adiciones B o inoculantes para refinar granos) Reduce el desgarro en caliente y mejora las propiedades mecánicas..

- Modificación (P.EJ., Sr, Na para modificación de Si) transforma el Si en forma de placa en morfologías fibrosas/redondeadas, mejorando la ductilidad y la tenacidad.

- Desgasificación y control de hidrógeno. son críticos: El hidrógeno disuelto provoca porosidad del gas.; La desgasificación y el manejo adecuado de la masa fundida reducen la porosidad y mejoran la fatiga..

5. Propiedades mecánicas (fortaleza, ductilidad, dureza, fatiga)

Resistencia y ductilidad

- Las aleaciones de aluminio fundido abarcan un amplio espectro de resistencia/ductibilidad..

Las resistencias a la tracción de las aleaciones de fundición comunes de Al-Si generalmente caen en el rango de cientos de MPa de bajo a medio cuando se tratan térmicamente.; sin modificar, Las microestructuras eutécticas gruesas y la porosidad reducen la resistencia y el alargamiento.. - Tratamientos térmicos (tratamiento de solución, aplacar, envejecimiento artificial, comúnmente llamado T6) precipitar fases de fortalecimiento (P.EJ., Mg₂si) y puede aumentar significativamente el rendimiento y la resistencia máxima a la tracción.

Dureza

- La dureza se correlaciona con la aleación., contenido primario de Si, y tratamiento térmico. Aleaciones hipereutécticas Al-Si (Si alto) y las aleaciones tratadas térmicamente muestran mayor dureza y resistencia al desgaste..

Fatiga

- El aluminio fundido generalmente tiene menor rendimiento a la fatiga que las aleaciones forjadas de resistencia a la tracción similar debido a defectos de fundición (porosidad, películas de óxido, contracción) actuar como sitios de iniciación de crack.

La vida a fatiga es extremadamente sensible a la calidad de la superficie., porosidad, y características de muesca. - Mejorando la fatiga: reducir la porosidad (desgásico, solidificación controlada), refinar la microestructura, Granallado o acabado superficial, y utilizar el diseño para minimizar las concentraciones de estrés..

Fluencia y temperatura elevada.

- Las aleaciones de aluminio tienen una resistencia limitada a altas temperaturas en comparación con los aceros.; La fluencia se vuelve relevante por encima de ~150–200 °C para muchas aleaciones de fundición..

La selección para temperaturas elevadas sostenidas requiere aleaciones especiales y tolerancias de diseño..

6. Propiedades térmicas y eléctricas.

- Conductividad térmica: El aluminio fundido conserva una buena conductividad térmica en comparación con la mayoría de los metales estructurales., haciéndolo favorable para los disipadores de calor, Carcasas y componentes donde la transferencia de calor es importante..

Sin embargo, aleación, La porosidad y la microestructura reducen la conductividad en comparación con el Al puro.. - Expansión térmica: CTE relativamente alto (~22–24×10⁻⁶ K⁻¹) exige una tolerancia cuidadosa y un diseño de juntas con materiales con un CTE más bajo (acero, cerámica) para evitar estrés térmico o falla del sello.

- Conductividad eléctrica: Más bajo en aleaciones fundidas que Al puro.; todavía se utiliza donde la conductividad específica del peso es importante (P.EJ., barras colectivas, carcasas combinadas con conductores).

7. Corrosión y comportamiento ambiental.

- Protección de óxido nativo: El aluminio forma espontáneamente una fina, Película adherente de óxido de Al₂O₃ que proporciona una buena resistencia general a la corrosión en muchas atmósferas..

- Picaduras en ambientes clorados: En ambientes agresivos que contienen cloruros (salpicadura marina, sales de deshielo), Puede producirse corrosión por picaduras o grietas localizadas., especialmente donde los intermetálicos crean sitios microgalvánicos.

- Consideraciones galvánicas: Cuando se combina con metales más nobles. (P.EJ., acero inoxidable), El aluminio es anódico y se corroerá preferentemente si se conecta eléctricamente en un electrolito..

- Medidas de protección: Selección de aleación, revestimiento (Anodizante, recubrimientos de conversión, pintura, capa de polvo), Los selladores en las juntas y el diseño para evitar grietas mejoran el rendimiento contra la corrosión a largo plazo..

8. Procesos de fundición y cómo afectan las propiedades.

Diferentes rutas de fundición producen microestructuras características, acabados superficiales, Tolerancias y propiedades mecánicas.:

- Fundición de arena: Bajo costo de herramientas, buena flexibilidad de diseño, microestructura más gruesa, mayor riesgo de porosidad, acabado superficial rugoso. Típico para grandes, piezas de bajo volumen. Propiedades mecánicas generalmente inferiores a las de la fundición a presión..

- Morir (de alta presión) fundición: Paredes delgadas, tolerancias cercanas, excelente acabado superficial y altas tasas de producción.

La solidificación rápida produce una microestructura fina y buenas propiedades mecánicas., pero las piezas fundidas a menudo contienen gas y porosidad de contracción.; Muchas aleaciones fundidas a presión no se pueden tratar térmicamente de la misma manera que las aleaciones Al-Si-Mg fundidas en arena.. - Fundición en molde permanente (gravedad): Microestructura mejorada frente a fundición en arena. (menor porosidad, mejores propiedades mecánicas), costo moderado de herramientas.

- Inversión (cera perdida) fundición: Excelente acabado superficial y geometrías complejas., Se utiliza para piezas de precisión en volúmenes moderados..

- Fundición centrífuga / empalme de fundición: Útil donde se requiere alta integridad y solidificación direccional. (piezas cilíndricas, Piezas fundidas para aplicaciones que contienen presión.).

Compensaciones entre proceso y propiedad:

- Enfriamiento más rápido (fundición a presión, moho permanente con escalofríos) → espaciado más fino entre los brazos de las dendritas → mayor resistencia y ductilidad.

- Control de porosidad (desgásico, fundición presurizada) → crítico para aplicaciones sensibles a la fatiga.

- La elección económica depende del tamaño de la pieza, complejidad, Costo unitario y requisitos de desempeño..

9. Tratamiento térmico, aleación, y control de microestructura

Esta sección resume cómo funciona la química de las aleaciones., La práctica de fundición y el procesamiento térmico posterior a la fundición interactúan para determinar la microestructura y, por lo tanto, la mecánica., Propiedades de fatiga y corrosión del aluminio fundido..

Elementos clave de aleación y sus efectos.

| Elemento de aleación | Rango típico en aleaciones de Al fundido | Efectos metalúrgicos primarios. | Beneficios | Posibles inconvenientes / consideraciones |

| Silicio (Si) | ~5–25% en peso (Aleaciones Al-Si) | Formas eutécticas Al-Si; controla la fluidez y la contracción; influye en la morfología de las partículas de Si | Excelente capacidad de fundición; agrietamiento en caliente reducido; Resistencia al desgaste mejorada | El Si en forma de placa gruesa reduce la ductilidad a menos que se modifique (señor/na) |

| Magnesio (Mg) | ~0,2–1,0% en peso | Formas Mg₂Si; permite el endurecimiento por precipitación (Temperamento T6/T5) | Aumento significativo de la fuerza.; buena soldadura; respuesta mejorada al envejecimiento | La adición excesiva aumenta la sensibilidad a la porosidad.; requiere un buen control de enfriamiento |

| Cobre (Cu) | ~2–5% en peso | Fortalecimiento a través de precipitados de Al-Cu; aumenta la estabilidad a altas temperaturas | Potencial de alta resistencia; buen rendimiento a temperaturas elevadas | Resistencia de corrosión reducida; mayor riesgo de desgarro caliente; puede afectar la fluidez |

| Hierro (Fe) | Normalmente ≤0,6% en peso (impureza) | Forma intermetálicos ricos en Fe. (β-AlFeSi, α-AlFeSi) | Tolerancia necesaria para la materia prima reciclada; mejora el manejo del material fundido | Las fases frágiles reducen la ductilidad y la vida a fatiga.; A menudo se requieren mn adiciones |

| Manganeso (Mn) | ~0,2–0,6% en peso | Modifica los intermetálicos de Fe en morfologías más benignas. | Mejora la ductilidad y la dureza; aumenta la tolerancia a las impurezas de Fe | El exceso de Mn puede formar lodos a bajas temperaturas.; afecta la fluidez |

Níquel (En) |

~0,5–3% en peso | Forma intermetálicos ricos en Ni con buena estabilidad térmica. | Mejora la resistencia a altas temperaturas y al desgaste. | Aumenta la fragilidad; reduce la resistencia a la corrosión; mayor costo |

| Zinc (Zn) | ~0,5–6% en peso | Contribuye al endurecimiento por envejecimiento en ciertos sistemas de aleaciones. | Alta resistencia en sistemas Al–Zn–Mg–Cu | Menos común en piezas fundidas.; puede reducir la resistencia a la corrosión |

| Titanio (De) + Boro (B) (refinadores de granos) | Añadido como aleaciones maestras | promocionar bien, estructura de grano equiaxed | Reduce el desgarro por calor; mejora la uniformidad mecánica | El exceso puede reducir la fluidez.; debe ser cuidadosamente controlado |

| Estroncio (Sr), Sodio (N / A) (modificadores) | adiciones a nivel de ppm | Modificar el Si eutéctico de tipo placa a fibroso/redondeado | Mejora drásticamente el alargamiento y la dureza.; mejor comportamiento de fatiga | El exceso de Na provoca porosidad.; Sr requiere un control estricto para evitar el desvanecimiento |

| Circonio (Zr) / Escandio (Carolina del Sur) (microaleación) | ~0,05–0,3% en peso (varía) | Forman dispersoides estables que previenen el crecimiento del grano durante el tratamiento térmico. | Excelente estabilidad a altas temperaturas; fuerza mejorada | Alto costo; utilizado principalmente en aleaciones aeroespaciales o especiales |

Precipitación (edad) endurecimiento: mecanismos y etapas

Muchas aleaciones fundidas de Al-Si-Mg se pueden tratar térmicamente mediante endurecimiento por precipitación. (familias T-temp). la secuencia general:

- Tratamiento de solución — mantener a temperatura elevada para disolver las fases solubles (P.EJ., Mg₂si) en una solución sólida sobresaturada homogénea.

Las temperaturas de solución típicas para las aleaciones de fundición Al-Si comunes son lo suficientemente altas como para acercarse pero no exceder la fusión incipiente.; Los tiempos dependen del espesor de la sección.. - Aplacar — enfriamiento rápido (apagón de agua, enfriamiento de polímero) Retener una solución sólida sobresaturada a temperatura ambiente..

La tasa de enfriamiento debe ser suficiente para evitar la precipitación prematura que reduce el potencial de endurecimiento.. - Envejecimiento — recalentamiento controlado (envejecimiento artificial) para precipitar partículas finas de refuerzo (P.EJ., Mg₂si) que impiden el movimiento de dislocación.

A menudo hay una condición de dureza máxima. (edad pico); un mayor envejecimiento provoca un engrosamiento y un envejecimiento excesivo (fuerza reducida, mayor ductilidad).

Las etapas de precipitación suelen proceder de Guinier-Preston (médico de cabecera) zonas (coherente, muy bien) → precipitados finos semicoherentes → precipitados más gruesos incoherentes.

Los precipitados coherentes/semicoherentes producen el efecto fortalecedor más fuerte..

Dos designaciones de temperamento comunes:

- T6 — tratado con solución, Templado y envejecido artificialmente hasta alcanzar su máxima resistencia. (común para A356/T6 y aleaciones similares).

- T4 - natural (temperatura ambiente) envejecimiento después del enfriamiento (sin paso de envejecimiento artificial) — proporciona un equilibrio de propiedades diferente y se utiliza en aplicaciones particulares.

Consecuencia práctica: aleaciones fundidas tratables térmicamente (Familia Al – Si – Mg) Se puede aumentar sustancialmente su resistencia a la tracción y su límite elástico con el procesamiento T6., a menudo a costa de cierta ductilidad y una mayor sensibilidad a los defectos de fundición. (saciar las demandas, distorsión).

Enfoques avanzados y tratamientos especializados.

- Retrogresión y nuevo envejecimiento (RRA): Se utiliza en algunas aleaciones forjadas para recuperar propiedades después de excursiones térmicas.; Menos común para piezas fundidas pero aplicable en casos específicos..

- Envejecimiento en dos pasos o envejecimiento en varias etapas: Puede optimizar el equilibrio entre resistencia y ductilidad.; recetas específicas adaptadas a la aleación y la sección.

- Microaleación con Zr/Sc/Be: En aleaciones de alto rendimiento, Zr o Sc forman dispersoides que fijan el crecimiento del grano durante el tratamiento térmico y mejoran la estabilidad a altas temperaturas.; la consideración del costo es alta.

- Prensado isostático caliente (CADERA): Reduce la porosidad interna y puede mejorar la vida útil de las piezas fundidas de alta integridad. (casting de inversión, piezas aeroespaciales de alto valor).

10. Consideraciones de unión y acabado de superficies

- Anodizante: espesamiento electroquímico del óxido por desgaste, resistencia a la corrosión y acabado cosmético. Bueno para piezas fundidas si está diseñado para una distribución de corriente uniforme.

- Recubrimientos de conversión (alternativas cromadas o sin cromo): mejorar la adherencia de la pintura y la resistencia a la corrosión; Cromatos históricamente utilizados pero cada vez más reemplazados por razones medioambientales..

- Cuadro / revestimiento de polvo: Común para estética y protección adicional contra la corrosión.; preparación de superficie (limpieza, aguafuerte) es crítico.

- Mecanizado: El aluminio fundido generalmente se mecaniza bien., especialmente aleaciones Al-Si con calidades de mecanizado libre desarrolladas para fundición a presión. Los intermetálicos y las partículas duras de Si afectan el desgaste de las herramientas..

- Soldadura: Se pueden soldar muchas aleaciones fundidas., pero hay que tener cuidado: Las zonas afectadas por el calor pueden crear grietas o porosidad.; La soldadura de reparación a menudo requiere precalentamiento., Metales de aportación adecuados y tratamientos posteriores a la soldadura..

Algunas aleaciones fundidas con alto contenido de Si son difíciles de soldar y se reparan mejor mecánicamente..

11. Sostenibilidad, ciencias económicas, y consideraciones sobre el ciclo de vida

- Reciclabalidad: el aluminio es altamente reciclable; reciclado (secundario) El aluminio reduce drásticamente el uso de energía frente a la producción primaria. (Ahorros de energía comúnmente citados de hasta ~90 % en comparación con el aluminio primario.).

- Costos del ciclo de vida: El menor peso de la pieza a menudo reduce la energía operativa en aplicaciones de transporte.; Los costos iniciales de fundición deben equilibrarse con el mantenimiento., Recubrimientos y reciclaje al final de su vida útil..

- Circularidad material: Los restos de fundición y las piezas al final de su vida útil se vuelven a fundir fácilmente.; Es necesario un control cuidadoso de la aleación para evitar la acumulación de impurezas. (Fe es un problema común).

12. Análisis comparativo: Aluminio fundido vs. Competidores

| Propiedad / Material | Aluminio fundido | Hierro fundido (Gris & Dukes) | Acero fundido | Aleaciones de fundición de magnesio | Aleaciones de fundición de zinc |

| Densidad | ~2,65–2,75 g/cm³ | ~6,8–7,3 g/cm³ | ~7,7–7,9 g/cm³ | ~1,75–1,85 g/cm³ | ~6,6–7,1 g/cm³ |

| Resistencia típica del molde | 150–350 MPA (T6: 250–350 MPA) | Gris: 150–300 MPA; Dukes: 350–600 MPA | 400–800+MPa | 150–300 MPA | 250–350 MPA |

| Conductividad térmica | 100–180 w/m · k | 35–55 w/m · k | 40–60 w/m · k | 70–100 w/m · k | 90–120 W/m·K |

| Resistencia a la corrosión | Bien (película de óxido) | Moderado; se oxida sin recubrimientos | Moderado a pobre | Moderado; Recubrimientos que a menudo se necesitan | Bien |

| Castigabilidad / Fabricación | Excelente fluidez; ideal para formas complejas | Bueno para el fundición de arena; menor fluidez | Punto de fusión más alto, más difícil de lanzar | Muy bien; ideal para fundición a alta presión | Excelente para fundición a presión; alta precisión |

Costo relativo |

Medio | Bajo | Medio -alto | Medio -alto | Bajo a medio |

| Ventajas clave | Ligero; resistente a la corrosión; Excelente capacidad de fundición | Alta fuerza & mojadura; bajo costo | Muy alta fuerza & tenacidad | El metal estructural más ligero; ciclos de colada rápidos | Excelente precisión dimensional; capacidad de pared delgada |

| Limitaciones clave | Menor rigidez; riesgo de porosidad | Pesado; pobre corrosión sin recubrimientos | Pesado; tratamiento térmico necesario | Resistencia a la corrosión más baja; inflamabilidad en estado fundido | Pesado; El bajo punto de fusión limita el uso a alta temperatura. |

13. Conclusiones

Aluminio fundido es un versátil, material de ingeniería de alto valor cuyo rendimiento está determinado tanto por Química de aleaciones y tratamientos post-proceso. como por el propio metal.

Cuando se especifica correctamente, producido y mantenido, El aluminio fundido ofrece una combinación convincente de baja densidad, buena fuerza específica, alta conductividad térmica, resistencia a la corrosión y excelente moldeabilidad—ventajas que lo convierten en el material elegido para carcasas de automóviles, componentes de intercambio de calor, gabinetes de control y muchas aplicaciones industriales y de consumo.

Preguntas frecuentes

¿Es el aluminio fundido más débil que el aluminio forjado??

No inherentemente; Muchas aleaciones fundidas pueden alcanzar fortalezas competitivas., particularmente después del tratamiento térmico.

Sin embargo, Las piezas fundidas son más susceptibles a defectos específicos de la pieza fundida. (porosidad, inclusiones) que reducen el rendimiento a la fatiga en comparación con los forjados., aleaciones forjadas y conformadas.

¿Qué proceso de fundición ofrece las mejores propiedades mecánicas??

Procesos que promueven una rápida, solidificación controlada y baja porosidad (moho permanente, fundición a presión con desgasificación adecuada, empalme de fundición) Por lo general, producen mejores propiedades mecánicas que las piezas fundidas en arena gruesa..

¿Se puede tratar térmicamente el aluminio fundido??

Sí, muchas aleaciones de fundición de Al-Si-Mg son tratables térmicamente. (tipo T6) para aumentar sustancialmente la resistencia mediante el tratamiento con solución, aplacar, y envejecimiento.

¿Cómo evito la porosidad en las piezas fundidas??

Reducir el hidrógeno disuelto (desgásico), controlar la turbulencia del derretimiento, use compuertas y elevadores adecuados, aplicar filtración, y optimizar la temperatura de vertido y el diseño del molde.

¿El aluminio fundido es bueno para ambientes marinos??

El aluminio ofrece una buena resistencia general a la corrosión debido a la formación pasiva de óxido, pero es vulnerable a las picaduras localizadas inducidas por cloruro y a la corrosión galvánica.; elección de aleación adecuada (aleaciones de grado marino), Se requieren revestimientos y diseño para un servicio marítimo a largo plazo..