1. Giới thiệu

Trong ngày hôm nay, cảnh quan sản xuất nâng cao, Etching là một quá trình quan trọng để tạo ra các cấu trúc và mẫu vi mô phức tạp trên chất nền.

Quá trình này là không thể thiếu trong chế tạo chất bán dẫn, Hệ thống vi điện tử (MEMS), Điện tử, và các ngành công nghiệp chính xác cao khác nhau.

Hai phương pháp khắc chính thống trị trường: khắc khô và khắc ướt.

Mỗi phương pháp cung cấp những lợi thế độc đáo và sự đánh đổi, ảnh hưởng đến các yếu tố như độ chính xác, trị giá, và tác động môi trường.

Bài viết này cung cấp một phân tích toàn diện về cả hai kỹ thuật khắc, kiểm tra các quy trình cơ bản của họ, những lợi ích, thách thức, và các ứng dụng thực tế.

Bằng cách hiểu những khác biệt này, Các kỹ sư và nhà sản xuất có thể chọn phương pháp khắc tối ưu để đạt được chất lượng sản phẩm vượt trội và hiệu quả quy trình.

2. Tổng quan về phương pháp khắc

Khắc khô

Khắc khô sử dụng các ion phản ứng năng lượng cao để loại bỏ vật liệu khỏi bề mặt cơ chất.

Phương pháp này thường sử dụng tần số vô tuyến (RF) trường để chuyển đổi khí phản ứng thành plasma, một quá trình thường được gọi là khắc huyết tương.

Các ion kết quả bắn phá cơ chất, cho phép loại bỏ vật liệu chính xác.

Đáng chú ý, Khắc khô cho phép cả cấu hình đẳng hướng và dị hướng, Cung cấp quyền kiểm soát đặc biệt đối với độ sâu khắc và hình thành bên.

Ví dụ, Khắc ion phản ứng (Rie) Kết hợp các phản ứng phóng xạ và hóa học vật lý để đạt được tốt, Cấu trúc tỷ lệ cao.

Ngoài ra, Etching ion phản ứng sâu (BA) Chuyên về việc tạo các tính năng sâu cần thiết cho các ứng dụng MEMS.

Những kỹ thuật này đã trở nên không thể thiếu để sản xuất các cấu trúc vi mô chi tiết cao cần thiết trong các mạch tích hợp hiện đại.

Khắc ướt

Khắc ướt, ngược lại, sử dụng các giải pháp hóa học lỏng để hòa tan vật liệu từ chất nền.

Khắc thông thường, chẳng hạn như axit hydrofluoric (Hf) và axit clohydric (HCl), Loại bỏ có chọn lọc các vùng không được bảo vệ của vật liệu trong khi mặt nạ bảo vệ các khu vực phải vẫn còn nguyên vẹn.

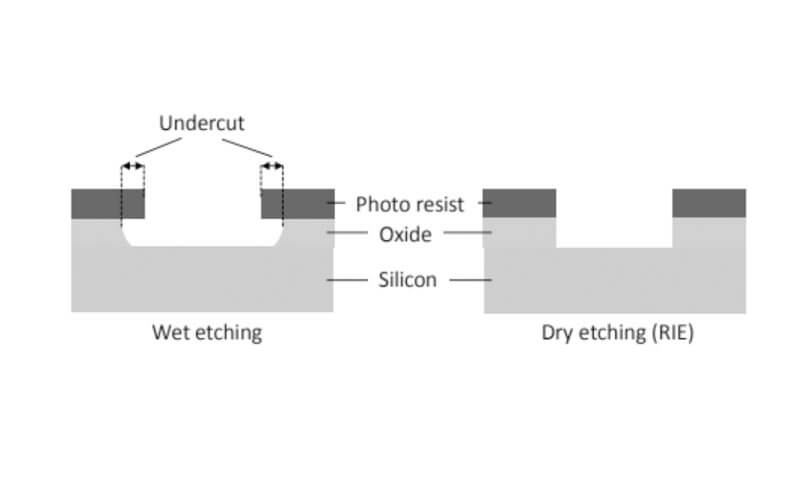

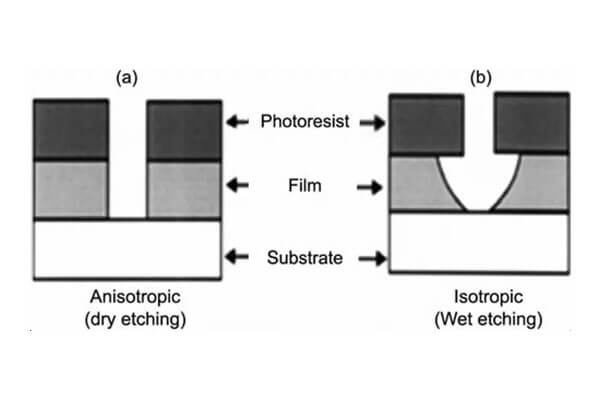

Quá trình này vốn là đẳng hướng, có nghĩa là nó khắc vật liệu đồng đều theo mọi hướng.

Tuy nhiên, Các nhà sản xuất đã phát triển các kỹ thuật tiên tiến để kiểm soát tốc độ khắc và đạt được sự khắc sâu định hướng hơn trong một số điều kiện nhất định.

Quá trình khắc ướt thường liên quan đến việc ngâm chất nền trong bồn tắm hóa học hoặc phun thuốc etchant vào chất nền quay,

đảm bảo rằng việc loại bỏ vật liệu vẫn nhất quán trên bề mặt.

Phương pháp này rất hiệu quả về chi phí và đơn giản để thiết lập, làm cho nó trở thành một lựa chọn được ưa thích cho các ứng dụng trong đó độ chính xác cực kỳ phù hợp.

3. Sự khác biệt chính giữa khắc khô và khắc ướt

Khắc khô: Độ chính xác thông qua công nghệ plasma

Khắc khô hoạt động trong môi trường chân không có kiểm soát, nơi khí phản ứng được chuyển đổi thành huyết tương bằng cách sử dụng tần số vô tuyến (RF) năng lượng.

Plasma năng lượng cao này được hướng vào đế, Khắc hóa vật liệu thông qua sự kết hợp giữa các phản ứng phun vật lý và các phản ứng hóa học.

- Quy trình môi trường: Khắc ăn khô sử dụng khí ion hóa, cho phép kiểm soát chính xác hướng khắc.

- Hồ sơ khắc: Nó cung cấp cả khắc đẳng hướng và dị hướng; Tuy nhiên, Nó được tôn vinh nhất với khả năng dị hướng của nó,

mang lại năng suất nào cho các bên dọc và tốt, Cấu trúc tỷ lệ cao. - Độ chính xác và kiểm soát: Các kỹ thuật nâng cao như khắc ion phản ứng (Rie) và khắc ion phản ứng sâu (BA) Cho phép độ phân giải tuyệt vời và định nghĩa tính năng phút.

- Tác động môi trường: Phương pháp này thường tạo ra chất thải hóa học ít hơn và sử dụng ít vật liệu nguy hiểm hơn, Mặc dù nó đòi hỏi mức tiêu thụ năng lượng cao và thiết bị chuyên dụng.

Khắc ướt: Đơn giản và hiệu quả chi phí

Khắc ướt liên quan đến việc ngâm hoặc phun chất nền bằng chất lỏng hóa học chất lỏng, chẳng hạn như axit hydrofluoric hoặc axit clohydric, Để loại bỏ có chọn lọc vật liệu.

Mặt nạ bảo vệ được áp dụng để bảo tồn các khu vực vẫn còn nguyên vẹn.

- Quy trình môi trường: Khắc ướt dựa vào dung dịch chất lỏng, Làm cho nó đơn giản hơn và thường ít tốn kém hơn để thiết lập so với khắc khô.

- Hồ sơ khắc: Nó vốn là đẳng hướng, có nghĩa là nó loại bỏ vật liệu đồng đều theo mọi hướng.

Trong khi điều này có thể dẫn đến việc cắt xén, Các kỹ thuật nâng cao đã cải thiện kiểm soát định hướng trong các trường hợp cụ thể. - Hiệu quả chi phí: Quá trình này có hiệu quả về chi phí và phù hợp cho sản xuất quy mô lớn, đặc biệt là trong các ứng dụng mà độ chính xác cực cao không quan trọng.

- Tác động môi trường: Khắc ướt thường sử dụng nhiều hóa chất hơn và tạo ra nhiều chất thải hơn, Yêu cầu xử lý chất thải cẩn thận và các giao thức tái chế.

Phân tích so sánh: Sự khác biệt chính

| Tham số | Khắc khô | Khắc ướt |

|---|---|---|

| Khắc môi trường | Sử dụng khí ion hóa (huyết tương) Trong môi trường chân không được kiểm soát | Sử dụng các giải pháp hóa học lỏng (VÍ DỤ., Các axit như HF hoặc HCL) |

| Hồ sơ khắc | Cung cấp bất đẳng hướng cao, cho phép chính xác, Bên cạnh thẳng đứng; Cũng có thể là đẳng hướng dựa trên cài đặt | Vốn là đẳng hướng, dẫn đến loại bỏ vật liệu thống nhất theo mọi hướng, có thể gây ra sự cắt xén |

| Độ chính xác & Nghị quyết | Đạt được độ chính xác vượt trội và các tính năng độ phân giải cao, làm cho nó trở nên lý tưởng cho việc chế tạo vi mô và MEMS | Cung cấp ít kiểm soát định hướng hơn; phù hợp hơn cho các ứng dụng trong đó độ chính xác cực kỳ phù hợp |

| Thiết bị & Trị giá | Yêu cầu tinh vi, Thiết bị chi phí cao và môi trường được kiểm soát chặt chẽ | Sử dụng đơn giản hơn, Thiết bị ít tốn kém hơn; Chi phí vốn thấp hơn làm cho nó dễ tiếp cận hơn cho sản xuất quy mô lớn |

| Kiểm soát quá trình | Cung cấp kiểm soát nâng cao về tốc độ khắc và hồ sơ thông qua các kỹ thuật như khắc ion phản ứng (Rie) Và Drie | Dựa vào các thông số phản ứng hóa học; Thiết lập dễ dàng hơn nhưng có thể cần các bước bổ sung để tăng cường tính đồng nhất |

| Tác động môi trường | Tạo ra chất thải hóa học tối thiểu nhưng tiêu thụ nhiều năng lượng hơn do tạo ra chân không và huyết tương | Liên quan đến lượng hóa chất và chất thải lớn hơn, đòi hỏi phải xử lý chất thải mạnh mẽ và quá trình tái chế |

| Các ứng dụng điển hình | Cần thiết cho chế tạo chất bán dẫn, MEMS, và cấu trúc vi mô độ phân giải cao | Thường được sử dụng trong sản xuất PCB, Khắc số lượng lớn, và các ứng dụng trong đó loại bỏ vật liệu thống nhất đủ |

4. Lợi ích và nhược điểm

Hiểu được lợi ích và nhược điểm của các phương pháp khắc khác nhau là điều cần thiết để chọn quy trình phù hợp cho các ứng dụng cụ thể. Dưới, Chúng tôi khám phá những ưu điểm chính và bất lợi của việc khắc khô và khắc ướt, Làm nổi bật cách mỗi phương pháp ảnh hưởng đến độ chính xác, trị giá, và các yếu tố môi trường.

4.1. Những lợi ích

Khắc khô

- Độ chính xác và kiểm soát cao:

Khắc khô cung cấp kiểm soát dị hướng tuyệt vời, cho phép các bên thẳng đứng và phức tạp, Các tính năng độ phân giải cao.

Điều này làm cho nó không thể thiếu trong chế tạo chất bán dẫn và sản xuất MEMS. - Độ phân giải vượt trội:

Việc sử dụng dầm plasma và ion tạo điều kiện cho việc tạo ra các chi tiết tốt với khắc tối thiểu, đảm bảo rằng ngay cả các mẫu quy mô vi mô cũng được xác định chính xác. - Quá trình linh hoạt:

Kỹ thuật khắc khô có thể được điều chỉnh cho các cấu trúc đa lớp, cho phép loại bỏ vật liệu chọn lọc và bảo quản các lớp bên dưới. Điều này rất quan trọng đối với các mạch tích hợp phức tạp. - Chất thải hóa học thấp hơn:

Bằng cách sử dụng các khí phản ứng trong môi trường được kiểm soát, Khắc khô tạo ra chất thải ít nguy hiểm hơn so với các phương pháp sử dụng khối lượng lớn các dung dịch hóa học.

Khắc ướt

- Đơn giản và hiệu quả chi phí:

Etching ướt sử dụng các quy trình đơn giản và thiết bị đơn giản hơn, làm cho nó trở thành một lựa chọn kinh tế hơn, đặc biệt là cho sản xuất quy mô lớn. - Dễ dàng thiết lập:

Quá trình này liên quan đến việc ngâm hoặc phun chất nền bằng khắc hóa chất, làm giảm sự phức tạp của thiết lập và giảm chi phí hoạt động. - Loại bỏ vật liệu thống nhất:

Etching ướt thường loại bỏ vật liệu đồng đều trên đế, có lợi cho việc loại bỏ vật liệu hàng loạt và các ứng dụng trong đó độ chính xác ít quan trọng hơn. - Khả năng tương thích vật liệu rộng:

Khắc ướt là linh hoạt, Xử lý hiệu quả một loạt các vật liệu. Điều này làm cho nó phù hợp cho các ứng dụng trong đó chất nền nhạy cảm với các quy trình năng lượng cao.

4.2. Hạn chế

Khắc khô

- Thiết bị cao và chi phí hoạt động:

Khắc khô đòi hỏi máy móc tinh vi, chẳng hạn như máy phát plasma RF và hệ thống chân không, làm tăng cả vốn và chi phí hoạt động. - Kiểm soát quá trình phức tạp:

Sự cần thiết phải kiểm soát chính xác dòng khí phản ứng, Năng lượng ion, và thời gian khắc nhu cầu chuyên môn chuyên môn. Kiểm soát không đầy đủ có thể dẫn đến thiệt hại cơ chất. - Thiệt hại tiềm năng:

Sự bắn phá ion năng lượng cao vốn có trong khắc khô có thể gây ra thiệt hại vật lý cho chất nền nhạy cảm

Nếu không được quản lý đúng cách, có khả năng ảnh hưởng đến hiệu suất của sản phẩm cuối cùng.

Khắc ướt

- Thiếu kiểm soát định hướng:

Khắc ướt vốn là đẳng hướng, có nghĩa là nó loại bỏ vật liệu đồng đều theo mọi hướng. Điều này có thể dẫn đến định nghĩa tính năng không chính xác và không chính xác, làm cho nó ít phù hợp hơn cho các ứng dụng có độ phân giải cao. - Tốc độ khắc chậm hơn:

Trong nhiều trường hợp, Các quá trình khắc ướt mất nhiều thời gian hơn để đạt được việc loại bỏ vật liệu mong muốn so với bắn phá ion nhanh trong khắc khô. - Mối quan tâm về môi trường và an toàn:

Etching ướt sử dụng các hóa chất tích cực đòi hỏi phải xử lý và xử lý cẩn thận.

Nhu cầu về các hệ thống quản lý chất thải mạnh mẽ có thể thêm vào tác động môi trường và sự phức tạp hoạt động. - Yêu cầu sau xử lý:

Thường, Khắc ướt đòi hỏi phải làm sạch thêm và hoàn thiện bề mặt để loại bỏ dư lượng và đảm bảo chất lượng bề mặt mong muốn, có khả năng tăng thời gian sản xuất và chi phí.

5. Các ứng dụng trong các ngành công nghiệp khác nhau

Chế tạo chất bán dẫn

Trong sản xuất bán dẫn, Khắc khô chiếm ưu thế do khả năng tạo ra cực kỳ tốt, Tính năng tỷ lệ cao trên các tấm silicon.

Các kỹ thuật như Rie và Drie cho phép sản xuất các mẫu mạch phức tạp quan trọng đối với các vi điện tử hiện đại.

Etching ướt cũng đóng một vai trò trong quá trình loại bỏ và làm sạch vật liệu số lượng lớn.

Bảng mạch in (PCB) Sản xuất

Etching ướt tìm thấy ứng dụng rộng rãi trong chế tạo PCB, nơi nó loại bỏ hiệu quả các lớp đồng khỏi chất nền.

Tính đơn giản và hiệu quả chi phí của nó làm cho nó trở thành một phương pháp ưa thích để sản xuất PCB quy mô lớn, Mặc dù các yêu cầu về độ chính xác đôi khi đòi hỏi các bước xử lý bổ sung.

Dụng cụ quang học và chính xác

Các thành phần quang học độ phân giải cao và dụng cụ chính xác được hưởng lợi từ việc kiểm soát hướng vượt trội của DRY ETCHING, cho phép tạo ra các mẫu phức tạp với biến dạng tính năng tối thiểu.

Các ứng dụng này đòi hỏi dung sai chính xác mà chỉ khắc khô có thể cung cấp một cách nhất quán.

MEMS và vi mô

Etching ion phản ứng sâu (BA), một dạng khắc khô, không thể thiếu trong việc chế tạo các thiết bị MEMS.

Khả năng sản xuất sâu, Các rãnh hẹp với sự kiểm soát chính xác làm cho nó rất quan trọng đối với sự phát triển của các cảm biến và bộ truyền động quy mô vi mô.

6. Các yếu tố cần xem xét khi chọn phương pháp khắc

Chọn phương pháp khắc thích hợp nhất cho một ứng dụng cụ thể liên quan đến việc đánh giá một số yếu tố quan trọng.

Lựa chọn đúng có thể ảnh hưởng đáng kể đến chất lượng, trị giá, và hiệu quả của quy trình sản xuất. Dưới đây là những cân nhắc chính để hướng dẫn quyết định này:

Tính chất vật chất

- Loại vật liệu: Vật liệu khác nhau (VÍ DỤ., kim loại, chất bán dẫn, gốm sứ) đáp ứng khác nhau với các phương pháp khắc khác nhau.

Ví dụ, Khắc ướt thường phù hợp với silicon nhưng có thể không lý tưởng cho các vật liệu cứng hơn hoặc có nhiều khả năng chống lại. - Độ dày vật liệu: Vật liệu dày hơn có thể đòi hỏi các kỹ thuật khắc tích cực hơn, Trong khi các vật liệu mỏng hơn có thể biến dạng trong điều kiện khắc nghiệt.

Yêu cầu về độ chính xác và độ phân giải

- Kích thước tính năng: Yêu cầu độ phân giải cao Phương pháp nhu cầu có khả năng tạo ra các chi tiết tốt, chẳng hạn như khắc plasma hoặc khắc ion phản ứng (Rie).

- Tỷ lệ khung hình: Cấu trúc sâu với tỷ lệ khung hình cao có thể cần phải khắc ion phản ứng sâu (BA) cho các bên chính xác và thẳng đứng.

Cân nhắc chi phí

- Chi phí thiết lập ban đầu: Một số kỹ thuật khắc nâng cao, Giống như Drie, liên quan đến các khoản đầu tư ban đầu đáng kể vào thiết bị và cơ sở.

- Chi phí hoạt động: Chi phí liên tục liên quan đến sử dụng hóa chất, xử lý chất thải, và bảo trì nên được xem xét.

Khắc ướt thường có chi phí hoạt động thấp hơn so với phương pháp khắc khô.

Tác động môi trường

- Sử dụng hóa chất: Etching ướt sử dụng một lượng lớn hóa chất cần xử lý và xử lý cẩn thận.

Phương pháp khắc khô thường tạo ra chất thải ít nguy hiểm hơn nhưng tiêu thụ nhiều năng lượng hơn. - Thực hành bền vững: Ngày càng nhiều, Các nhà sản xuất tìm kiếm các tùy chọn thân thiện với môi trường, bao gồm các hệ thống tái chế cho các bản khắc hoặc áp dụng các nguyên tắc hóa học xanh.

Khối lượng và tốc độ sản xuất

- Batch vs. Xử lý liên tục: Phù hợp xử lý hàng loạt phù hợp với sản xuất nhỏ hơn, trong khi các quy trình liên tục tốt hơn cho sản xuất khối lượng lớn.

- Tốc độ khắc: Tỷ lệ khắc nhanh hơn làm giảm thời gian sản xuất nhưng phải cân bằng với việc đạt được chất lượng và độ phân giải mong muốn.

Bề mặt hoàn thiện và chất lượng

- Độ nhám bề mặt: Các phương pháp khắc khác nhau dẫn đến kết thúc bề mặt khác nhau.

Ví dụ, Khắc ăn ướt đẳng hướng có xu hướng tạo ra các bề mặt mịn hơn so với khắc khô dị hướng. - Tính đồng nhất: Đảm bảo khắc phục trên toàn bộ diện tích bề mặt là rất quan trọng để duy trì chất lượng sản phẩm.

Mối quan tâm an toàn

- Xử lý vật liệu nguy hiểm: Cả khắc ướt và khô liên quan đến các chất có khả năng nguy hiểm.

Các biện pháp an toàn thích hợp, bao gồm thiết bị bảo vệ và hệ thống thông gió, là cần thiết. - Nguy cơ thiệt hại: Một số phương pháp khắc nhất định có nguy cơ làm hỏng các thành phần hoặc chất nền tinh tế cao hơn.

Khả năng tương thích với các quy trình khác

- Tích hợp vào các dòng sản xuất: Phương pháp khắc được chọn nên tích hợp liền mạch với các bước khác trong quy trình sản xuất, giảm thiểu thời gian chết và sự thiếu hiệu quả.

- Phương pháp điều trị sau khắc: Xem xét liệu các phương pháp điều trị bổ sung (VÍ DỤ., làm sạch, lớp phủ) được yêu cầu sau khi khắc và làm thế nào những điều này ảnh hưởng đến quy trình công việc tổng thể.

7. Phần kết luận

Kết luận, Cả khắc khô và khắc ướt đóng vai trò then chốt trong chế tạo vật liệu, Mỗi cung cấp các lợi ích độc đáo phù hợp với các ứng dụng cụ thể.

Khắc khô vượt trội trong việc tạo ra sự chính xác cao, Các tính năng dị hướng cần thiết cho các thiết bị điện tử và MEMS nâng cao,

Trong khi khắc ướt cung cấp một đơn giản hơn, Giải pháp hiệu quả chi phí để loại bỏ vật liệu khối và các ứng dụng trong đó khắc đẳng hướng đủ.

Bằng cách xem xét cẩn thận các yếu tố như chọn lọc, Tốc độ khắc, tính đồng nhất, và tác động môi trường, Các nhà sản xuất có thể chọn phương pháp khắc tối ưu để đáp ứng nhu cầu sản xuất của họ.

Khi công nghệ tiến bộ, Cả hai quá trình khắc sẽ tiếp tục phát triển, Kết hợp các đổi mới như tối ưu hóa quy trình điều khiển AI và các giải pháp hóa học thân thiện với môi trường.

Nắm bắt những tiến bộ này sẽ cho phép ngành công nghiệp đạt được độ chính xác cao hơn, hiệu quả, và tính bền vững trong chế tạo vật liệu.