1. Tóm tắt điều hành

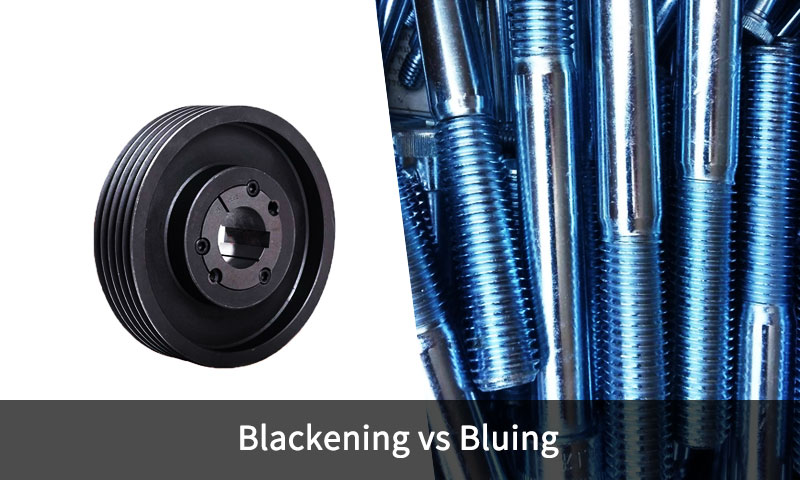

“Bôi đen” và “xanh lam” là những thuật ngữ thường được sử dụng thay thế cho nhau trong cuộc trò chuyện thông thường, nhưng chúng đề cập đến các nhóm xử lý bề mặt chồng chéo nhưng khác biệt.

Cả hai đều nhằm mục đích tạo ra vẻ ngoài sẫm màu và một mức độ chống ăn mòn nào đó trên các bộ phận bằng kim loại., nhưng chúng khác nhau về mặt hóa học, nhiệt độ quá trình, vẻ bề ngoài, độ bền và sử dụng điển hình.

Bluing trong lịch sử đề cập đến quá trình oxy hóa có kiểm soát được sử dụng trên súng để tạo ra màng từ tính màu xanh đen, trong khi bôi đen là một thuật ngữ công nghiệp rộng hơn bao gồm các lớp phủ chuyển đổi (oxit đen), photphat hóa, thấm nitơ và kết thúc màu đen lắng đọng (tấm điện, PVD, sơn bột).

Việc lựa chọn giữa chúng phụ thuộc vào chất nền, yêu cầu chức năng (Ăn mòn, mặc, dung sai kích thước), trị giá, quy mô sản xuất và hạn chế về môi trường.

2. Giới thiệu

Trong kỹ thuật bề mặt, kết thúc được chọn để đạt được một hoặc nhiều mục tiêu: kháng ăn mòn, Đang đeo điện trở, giảm độ chói, ngoại hình cụ thể (màu sắc/độ bóng), bôi trơn, hành vi điện, hoặc dùng làm lớp nền sơn.

Hai lớp hoàn thiện “tối” thường gặp trong công nghiệp là màu xanh Và bôi đen:

- màu xanh - theo truyền thống biểu thị quá trình oxy hóa có kiểm soát của các bề mặt kim loại màu để tạo thành một lớp từ tính mỏng (Fe₃o₄) lớp.

Nó liên quan chặt chẽ đến súng cầm tay và vũ khí nhỏ, nơi cần có một lớp gỉ màu xanh đen đặc trưng để vừa có tính thẩm mỹ vừa có khả năng chống ăn mòn khiêm tốn khi bịt kín bằng dầu. - Làm đen - một thuật ngữ rộng hơn thường có nghĩa là tạo ra một lớp phủ màu đen hoặc rất tối trên kim loại.

Nó có thể mô tả lớp phủ chuyển đổi (oxit đen, photphat đen), kết thúc lắng đọng (mạ điện màu đen, PVD), hoặc các quá trình nhiệt hóa (thấm nitơ đen).

Làm đen thường được sử dụng trong phần cứng công nghiệp, buộc chặt, phụ tùng ô tô và đồ trang trí.

Quan trọng: cả chuyển đổi màu xanh lam và nhiều chuyển đổi làm đen đều tạo ra một rất mỏng phim bảo vệ (thường dày từ dưới micron đến vài micron); khả năng chống ăn mòn thực sự của chúng phụ thuộc rất nhiều vào việc bịt kín sau xử lý (dầu, sáp, sơn mài, hoặc lớp phủ polymer).

Ngoài ra còn có các lớp hoàn thiện màu đen cố ý dày hơn và chắc chắn hơn về mặt cơ học; về mặt kỹ thuật chúng khác với phương pháp làm xanh/oxit đen chuyển đổi.

3. Hóa học và luyện kim đằng sau lớp hoàn thiện

Lớp phủ chuyển đổi so với lớp phủ lắng đọng

- Lớp phủ chuyển đổi: phản ứng hóa học giữa chất nền kim loại và dung dịch/không khí xử lý.

Lớp phủ không thể thiếu với chất nền (không phải là một lớp bổ sung) và rất mỏng.

Ví dụ: oxit đen (Fe → Fe₃O₄), photphat (màng sắt photphat), quá trình cacbon hóa ferritic (hình thành nitrat/oxit sắt). - Lớp phủ lắng đọng: các lớp được xây dựng trên bề mặt bằng cách mạ điện, lắng đọng hơi vật lý (PVD), lắng đọng hơi hóa học (CVD), hoặc sơn/sơn tĩnh điện. Chúng có thể dày hơn và cung cấp khả năng bảo vệ hàng rào cơ học.

Hóa học xanh (sự hình thành từ tính)

Blueing về cơ bản là sự hình thành có kiểm soát của magnetit (Fe₃o₄) Trên thép.

Màng magnetite đó được hình thành điển hình bằng quá trình oxy hóa trong bể muối kiềm (màu xanh nóng) hoặc bằng cách kiểm soát sự rỉ sét và chuyển đổi (rỉ sét).

Magnetit bám dính, mỏng và có tông màu hơi xanh đen do tính chất quang học của nó.

Bản thân màng chỉ cung cấp khả năng chống ăn mòn khiêm tốn trừ khi được bọc kín; dầu hoặc sáp lấp đầy lỗ xốp vi mô và cải thiện hiệu suất đáng kể.

Hóa học của các tuyến đường bôi đen phổ biến

- Oxit đen nóng (màu xanh nóng / bôi đen nóng): Bể oxy hóa kiềm chuyển đổi bề mặt sắt thành magnetit nhanh chóng và đồng đều ở nhiệt độ cao (thông thường là 135–155 °C tùy thuộc vào hóa học). Kết quả: dày đặc Fe₃o₄ lớp.

- Làm đen lạnh (bôi đen bằng hóa chất): giải pháp nhiệt độ phòng (nitrit, gốc nitrat) tạo ra màng chuyển màu đen thông qua các phản ứng hóa học; dễ dàng hơn cho công việc chỉnh sửa hoặc làm hàng loạt nhỏ nhưng mang lại lớp sơn mỏng hơn, phim kém bền hơn.

- Phốt phát (Parker hóa): tạo thành các tinh thể photphat sắt hoặc kẽm xốp và có khả năng giữ dầu tuyệt vời; có thể xuất hiện màu xám sang đen tùy thuộc vào công thức và cách xử lý tiếp theo.

- Quá trình cacbon hóa ferrit / thấm nitơ đen: khuếch tán nhiệt hóa đưa nitơ và carbon vào bề mặt, tạo ra các lớp nitrit cứng và đôi khi là lớp phủ oxit có màu đen (được sử dụng để chống mài mòn cộng với khả năng chống ăn mòn).

- Hoàn thiện màu đen ký gửi (mạ điện chrome đen, niken đen, PVD, sơn bột): đây không phải là chuyển đổi mà là các lớp được thêm vào; Độ dày và đặc tính rào cản thay đổi tùy theo quy trình - thường bảo vệ chống ăn mòn và mài mòn tốt hơn nhiều so với màng chuyển đổi mỏng.

4. Quy trình chính

Các phương pháp xử lý bề mặt tạo ra lớp hoàn thiện sẫm màu trên kim loại màu được sử dụng rộng rãi cho thẩm mỹ, kháng ăn mòn, và mục đích chức năng.

Việc lựa chọn phương pháp phụ thuộc vào chất nền, ngoại hình mong muốn, dung sai kích thước, yêu cầu ăn mòn / mài mòn, và quy mô sản xuất.

Nóng bỏng / Oxit đen nóng

- Tổng quan về quy trình: Các bộ phận bằng thép được ngâm trong bể oxy hóa kiềm (điển hình là natri hydroxit với muối oxy hóa) đun nóng đến 135–155°C. Oxy phản ứng với sắt tạo thành một lớp mỏng, tuân thủ lớp từ tính (Fe₃o₄).

- Các tính năng chính:

-

- Sản xuất một màu xanh đen đồng nhất với ánh kim tinh tế.

- Độ dày thường là 0.5–2 µm, dẫn đến thay đổi chiều không đáng kể—thích hợp cho các bộ phận chính xác như nòng súng và cầu trượt.

- Phim là xốp; Vì vậy, niêm phong sau xử lý bằng dầu, sáp, hoặc sơn mài là cần thiết để chống ăn mòn.

- Thuận lợi: Chất lượng cao, kết thúc lặp lại; độ sâu màu tốt; tác động chiều tối thiểu.

- Giới hạn: Yêu cầu bồn tắm có kiểm soát nhiệt độ, thông gió thích hợp, và xử lý cẩn thận các hóa chất ăn da.

Lạnh lùng / Làm đen bằng hóa chất

- Tổng quan về quy trình: Giải pháp hóa học ở nhiệt độ phòng, thường nitrit- hoặc dựa trên nitrat, phản ứng với bề mặt thép tạo ra một lớp oxit đen mỏng.

- Các tính năng chính:

-

- Độ dày màng cực kỳ mỏng (<1 Sọ).

- Chủ yếu được sử dụng cho các bộ phận nhỏ, chạm vào, và bảo trì thay vì các ứng dụng ở quy mô sản xuất.

- Vẻ bề ngoài: màu đen xỉn, ít phong phú hơn bluing nóng; có thể áp dụng không đồng đều nếu không được kiểm soát cẩn thận.

- Thuận lợi: Thuận lợi, chi phí thấp, không cần tắm nước nóng; có thể được áp dụng tại chỗ.

- Giới hạn: Chống ăn mòn và mài mòn thấp hơn; Tuổi thọ ngắn hơn không cần bảo trì hoặc niêm phong.

rỉ sét / Khói xanh

- Tổng quan về quy trình: Truyền thống, quá trình nhiều bước:

-

- Kiểm soát sự rỉ sét của bề mặt thép (tạo thành Fe₂O₃ màu đỏ).

- Chuyển đổi thành magnetit đen (Fe₃o₄) thông qua việc đun sôi, giảm hóa chất, hoặc tiếp xúc với khói.

- Lặp lại các chu kỳ để xây dựng chiều sâu và tính nhất quán.

- Các tính năng chính:

-

- Sản xuất một sâu, màu xanh đen bóng loáng được đánh giá cao về súng và các bộ phận thuộc cấp độ sưu tầm.

- Tốn nhiều thời gian; đòi hỏi sự giám sát cẩn thận của độ ẩm, nhiệt độ, và tiếp xúc hóa học.

- Thuận lợi: Thẩm mỹ cao cấp; bền khi được bảo dưỡng đúng cách bằng dầu.

- Giới hạn: Nhiều lao động, thông lượng thấp; không thích hợp cho sản xuất hàng loạt.

Phốt phát đen (Parker hóa)

- Tổng quan về quy trình: Thép được ngâm trong tắm axit photphat, sản xuất a lớp photphat sắt hoặc kẽm kết tinh.

Các thông số như nồng độ tắm, nhiệt độ (88–95°C), và kiểm soát thời gian ngâm kích thước và màu sắc tinh thể (xám sang đen). - Các tính năng chính:

-

- Độ dày màng: 5Mạnh2525, dày hơn một chút so với oxit đen.

- Lớp xốp giữ dầu cực tốt, cải thiện khả năng chống ăn mòn.

- Bề ngoài mờ làm giảm độ chói, thường được sử dụng trong các thiết bị quân sự và chiến thuật.

- Thuận lợi: Kinh tế cho lô lớn; tương thích với các ứng dụng có dầu hoặc bôi trơn.

- Giới hạn: Bề mặt xốp có thể yếu về mặt cơ học; cần bôi dầu để chống ăn mòn.

Quá trình thấm nitơ ferrit / Thấm nitơ đen

- Tổng quan về quy trình: Giới thiệu quá trình khuếch tán nhiệt hóa học nitơ và cacbon vào bề mặt tại 500Mạnh600 ° C., tạo thành một mỏng, lớp hợp chất cứng.

Bề mặt oxit đen hình thành tự nhiên ở trên cùng (thấm nitơ đen). - Các tính năng chính:

-

- Độ dày: 55050, sự kết hợp giữa lớp hợp chất và vùng khuếch tán.

- Cải thiện Đang đeo điện trở, sức mạnh mệt mỏi, và bảo vệ chống ăn mòn vừa phải.

- Nhẹ tăng trưởng chiều có thể xảy ra (~0,02–0,05 mm).

- Thuận lợi: Tuyệt vời cho các bộ phận có độ mài mòn cao như bánh răng, trục, buộc chặt.

- Giới hạn: Yêu cầu thiết bị chuyên dụng và kiểm soát nhiệt độ cẩn thận.

Lớp phủ màu đen ký gửi (mạ điện, PVD, Sơn bột)

- Tổng quan về quy trình: Các lớp là ký gửi trên chất nền chứ không phải chuyển đổi hóa học:

- Các tính năng chính:

-

- Độ dày: 5–100+ µm, Tùy thuộc vào phương pháp.

- Tính đồng nhất cao, kết thúc bóng hoặc mờ.

- Thượng đẳng Ăn mòn và chống mài mòn so với lớp phủ chuyển đổi mỏng.

- Thuận lợi: Tính thẩm mỹ tuyệt vời, Lớp phủ chức năng, tùy chọn màu sắc / hoàn thiện rộng hơn.

- Giới hạn: Có thể thay đổi kích thước đáng kể; độ bám dính phụ thuộc vào tiền xử lý; chi phí cao hơn.

5. Thị giác, sự khác biệt về chiều và cơ học

Vẻ bề ngoài (màu sắc, độ bóng và tính đồng nhất)

- màu xanh (xanh nóng/rỉ sét): xanh đen đến xanh đậm; hơi óng ánh khi còn mới; tính thẩm mỹ được đánh giá cao trên súng.

- Làm đen lạnh / oxit đen: có thể mờ đến đen bóng; thường có màu hơi nâu hoặc đá phiến so với màu xanh cổ điển.

- photphat: mờ, bề mặt dạng hạt (đen/xám xỉn màu); không phản chiếu.

- Thấm nitơ đen / PVD / sơn bột: có thể có màu đen sâu và đồng đều; PVD và sơn tĩnh điện có thể đạt được độ bóng cao hoặc lớp sơn mờ theo yêu cầu.

Độ dày và thay đổi kích thước

- Chuyển hóa bluing/oxit đen/phốt phát:rất mỏng - thường là dưới micron đến vài micron.

Thay đổi kích thước không đáng kể (thuận lợi cho các bộ phận chính xác và dung sai chặt chẽ). - Nitriding: tạo ra lớp khuếch tán có thể dày vài micron cộng với lớp hỗn hợp - sự thay đổi kích thước nhỏ nhưng có thể đo lường được.

- mạ điện / PVD / sơn bột: các lớp lắng đọng thường có phạm vi từ micron đến hàng chục/hàng trăm micron; đáng kể đối với dung sai chặt chẽ.

Chống mài mòn và độ cứng

- màu xanh / oxit đen: độ cứng bổ sung tối thiểu; chủ yếu là mỹ phẩm + chống ăn mòn nhẹ; chống mài mòn kém nếu không có lớp phủ hoặc chất bôi trơn bổ sung.

- Thấm nitơ đen: tăng độ cứng bề mặt đáng kể (lợi ích cho các bộ phận quan trọng bị mài mòn).

- Lớp phủ lắng đọng: khả năng chống mài mòn phụ thuộc vào lớp phủ (lớp phủ PVD hoặc gốm cứng >> oxit đen).

6. Bảo vệ chống ăn mòn và độ bền

Bảo vệ chống ăn mòn cơ bản

- màu xanh / riêng oxit đen: mỏng và xốp; cung cấp tối thiểu rào chắn tự bảo vệ. Bảo vệ điển hình dựa vào sau niêm phong (dầu nhẹ, sáp, lớp phủ polymer). Không niêm phong, ăn mòn sẽ bắt đầu tương đối nhanh chóng, đặc biệt là trong môi trường hung hăng.

- photphat + dầu: chống ăn mòn tốt khi ngâm tẩm dầu; được sử dụng rộng rãi ở những nơi các bộ phận được xử lý/ tra dầu định kỳ.

- Thấm nitơ đen: khả năng chống ăn mòn tốt nhờ các lớp hợp chất/khuếch tán nhỏ gọn.

- Lớp phủ lắng đọng: rào cản ăn mòn tốt nhất khi dày, dày đặc, và không có khiếm khuyết (VÍ DỤ., sơn tĩnh điện màu đen hoặc chất lượng cao).

Độ bền trong thế giới thực

- Ở dạng lành tính, môi trường khô ráo, một bộ phận được làm xanh hoặc oxit đen được bịt kín tốt có thể sử dụng được trong nhiều năm nếu thỉnh thoảng tra dầu. Trong điều kiện biển hoặc độ ẩm cao, màng chuyển đổi yêu cầu độ kín chắc chắn hơn hoặc lựa chọn lớp phủ tốt hơn (thấm nitơ hoặc lớp phủ lắng đọng). Lựa chọn kỹ thuật phải xem xét mức độ phơi nhiễm dự kiến, chế độ bảo trì và thời gian sử dụng chấp nhận được trước khi sơn lại.

7. Những cân nhắc kỹ thuật thực tế và ứng dụng

Súng và vũ khí nhỏ (trường hợp sử dụng cổ điển)

- màu xanh (xanh nóng hoặc rỉ sét) là truyền thống - được ưa chuộng vì tính thẩm mỹ, bảo vệ chấp nhận được khi bôi dầu, và sự ổn định kích thước. Màu xanh lạnh chỉ được sử dụng để sửa chữa tại chỗ.

- photphat (Parker hóa) là phổ biến cho súng quân sự vì độ bền, bề mặt mờ và giữ dầu.

Buộc chặt, phần cứng và phụ tùng ô tô

- Oxit đen (nóng hoặc lạnh) thường được sử dụng cho ốc vít và phần cứng nói chung, nơi chi phí và sự thay đổi kích thước thấp; hậu dầu hoặc sơn mài cải thiện khả năng chống ăn mòn.

- Quá trình cacbon hóa ferrit được sử dụng trên bánh răng, trục và các bộ phận động cơ khi cần khả năng chống mài mòn và tuổi thọ mỏi.

Vật dụng trang trí và kiến trúc

- PVD, sơn bột, hoặc mạ điện màu đen được sử dụng để có vẻ ngoài thẩm mỹ nhất quán và khả năng chống chịu thời tiết tốt hơn.

Dụng cụ và khuôn

- Nitriding mang lại khả năng chống mài mòn; đôi khi được theo sau bởi oxit đen/PVD để kết hợp hiệu suất và hình thức.

Sản xuất/thông lượng và chi phí

- Màu xanh nóng / bôi đen nóng yêu cầu phòng tắm được kiểm soát và cơ sở hạ tầng an toàn hơn nhưng mang lại kết quả nhất quán trên quy mô lớn.

- Màu xanh lạnh chi phí thấp và linh hoạt nhưng độ bền kém hơn.

- hoàn thiện ký gửi đắt hơn nhưng mang lại khả năng bảo vệ vượt trội và bảng màu hoàn thiện rộng hơn.

8. Môi trường, khía cạnh an toàn và quy định

- Tắm xanh kiềm nóng Và giải pháp làm xanh hóa học lạnh chứa chất ăn da, oxy hóa, hoặc hóa chất dựa trên nitrit.

Họ tạo dáng hít vào, bỏng da, và các mối nguy hiểm khi thải bỏ; cơ sở phải cung cấp kiểm soát khói, PPE thích hợp, và trung hòa/xử lý nước thải. - Bể phốt phát có tính axit và tạo ra bùn thải cần được quản lý.

- mạ điện có thể liên quan đến kim loại nặng nguy hiểm hoặc crom hóa trị sáu trong một số hệ thống nhất định - áp dụng các quy tắc xử lý nghiêm ngặt và an toàn cho người lao động.

- Thấm nitơ đen liên quan đến nhiệt độ cao và amoniac hoặc các loại khí phản ứng khác; cần xử lý khí thải.

- Các lựa chọn thay thế an toàn hơn: cải thiện xử lý chất thải, lớp phủ gốc nước, hoặc lớp phủ lắng đọng không độc hại (một số hệ thống PVD) giảm tác động môi trường nhưng thường có chi phí vốn cao hơn.

9. Kiểm soát chất lượng, kiểm tra và bảo trì

Kiểm tra và số liệu QC

- Xịt muối (Kiểu ASTM B117): khả năng chống ăn mòn so sánh. Lớp phủ chuyển đổi thường có giá thấp hơn trừ khi được niêm phong.

- Sự bám dính (đường chéo / kéo băng): kiểm tra độ bám dính của lớp phủ (áp dụng nhiều hơn cho lớp phủ lắng đọng).

- Đo độ dày: máy đo dựa trên micromet hoặc dòng điện xoáy; lớp phủ chuyển đổi rất mỏng (gần giới hạn phát hiện đối với một số đồng hồ đo).

- Đo màu và độ bóng: máy đo quang phổ hoặc máy đo độ bóng để kiểm soát mỹ phẩm.

- Kiểm tra trực quan và kính hiển vi: kiểm tra tính đồng nhất, độ xốp vi mô, và phản ứng cơ chất.

BẢO TRÌ

- xanh / bộ phận oxit đen: bôi dầu hoặc tẩy lông định kỳ để kéo dài tuổi thọ; loại bỏ độ ẩm bề mặt và bôi lại dầu nhẹ sau khi làm sạch.

- Các bộ phận được xử lý phốt phát: tra dầu lại sau khi làm sạch; photphat xốp và phụ thuộc vào việc ngâm tẩm dầu.

- Lớp phủ lắng đọng: sửa chữa bằng cách mạ lại hoặc sơn lại; sơn bột đòi hỏi phải chà nhám và sơn lại nếu bị hư hỏng.

10. Những quan niệm sai lầm phổ biến & Làm rõ

“Làm đen và làm xanh là một quá trình giống nhau”

SAI. Làm đen tạo thành dày hơn (0.5–1,5 mm) Lớp Fe₃O₄ màu đen cho độ bền; bluing tạo thành một lớp mỏng hơn (0.1–0,5 mm) lớp màu xanh đen để thẩm mỹ.

“Blueing chỉ dành cho súng”

SAI. Blueing nóng được sử dụng cho các công cụ và các bộ phận trang trí; màu xanh lạnh là để phục hồi—súng chỉ là một ứng dụng cao cấp.

“Làm đen đắt hơn đánh bóng”

Đúng một phần. Làm đen nóng đòi hỏi thiết bị sưởi ấm (chi phí trả trước cao hơn) nhưng chi phí mỗi bộ phận thấp hơn cho khối lượng lớn.

Sơn xanh không có chi phí trả trước nhưng chi phí mỗi bộ phận cao hơn cho các lớp sơn lặp lại.

“Làm đen/xanh không được bảo vệ mang lại sự bảo vệ đầy đủ”

SAI. Các lớp không được niêm phong có độ xốp—cung cấp <24 giờ chống ăn mòn (ASTM B117). Việc niêm phong bằng dầu/sáp là bắt buộc khi sử dụng trong thế giới thực.

“Cả hai quy trình đều hoạt động trên kim loại màu”

SAI. Làm đen và làm xanh chỉ có tác dụng với kim loại màu (Thép, sắt). Kim loại màu (nhôm, đồng) yêu cầu mạ hoặc anodizing.

11. So sánh toàn diện: Làm đen vs làm xanh

Làm đen và làm xanh đều là các phương pháp xử lý bề mặt được sử dụng rộng rãi cho kim loại màu, nhưng chúng khác nhau đáng kể ở hoá học, vẻ bề ngoài, tính chất chức năng, và ứng dụng công nghiệp.

| Tính năng | màu xanh | Làm đen |

| Hoá học / Cơ chế | Kiểm soát quá trình oxy hóa sắt để tạo thành Magnetite (Fe₃o₄) | Khác nhau: chuyển đổi hóa học (oxit đen, photphat), nhiệt hóa học (nitriding), hoặc lớp phủ lắng đọng (PVD, tấm điện) |

| chất nền | Carbon hoặc thép hợp kim | Chủ yếu là sắt; một số quy trình áp dụng cho thép không gỉ hoặc kim loại màu (thông qua lắng đọng) |

| Loại lớp phủ | Lớp phủ chuyển đổi | Lớp phủ chuyển đổi hoặc lắng đọng |

| Vẻ bề ngoài | Xanh đen, đôi khi hơi óng ánh | Màu xám đậm đến đen; mờ, bán bóng, hoặc bóng tùy theo quá trình |

| Độ dày phim | 0.5–2 µm (màu xanh nóng) | Gầy: <25 Sọ (oxit/phốt phát); Vừa phải: 55050 (nitriding); Dày: 5–100+ µm (PVD/mạ điện) |

| Thay đổi chiều | Không đáng kể | Tối thiểu cho chuyển đổi hóa học; trung bình đến đáng kể đối với lớp phủ lắng đọng/thấm thấm nitơ |

| Kháng ăn mòn | Thấp một mình; được cải thiện bằng cách bịt kín bằng dầu/sáp | Trung bình đến cao; phụ thuộc vào quá trình (photphat + dầu, nitriding, PVD) |

| Đang đeo điện trở | Tối thiểu | Vừa phải (oxit/phốt phát) lên cao (nitriding, PVD) |

| Các ứng dụng điển hình | Súng, thép loại sưu tập, bộ phận thẩm mỹ | Phần cứng công nghiệp, buộc chặt, Ô tô, Không gian vũ trụ, dụng cụ, các bộ phận trang trí |

| BẢO TRÌ | Yêu cầu bôi dầu hoặc tẩy lông thường xuyên | Khác nhau: lớp phủ chuyển đổi mỏng cần được bảo trì; lớp phủ lắng đọng yêu cầu bảo trì tối thiểu |

| Trị giá & Sự phức tạp | Vừa phải (màu xanh nóng) đến mức thấp (màu xanh lạnh); yêu cầu kiểm soát nhiệt độ và tắm | Chi phí thấp (oxit/phốt phát) đến chi phí cao (nitriding, PVD); độ phức tạp phụ thuộc vào phương pháp |

| Giá trị thẩm mỹ | Cao; giàu có, lớp hoàn thiện màu xanh đen đậm được đánh giá cao trong các nhà sưu tập | Vừa phải; có thể được điều chỉnh (mờ, bóng, đồng phục màu đen) cho mục đích công nghiệp hoặc trang trí |

12. Phần kết luận

Làm xanh và làm đen là các chiến lược xử lý bề mặt bổ sung.

Bluing vượt trội về tính thẩm mỹ và ứng dụng chính xác, trong khi bôi đen cung cấp các giải pháp linh hoạt cho việc ăn mòn, mặc, và hiệu quả công nghiệp.

Loại chất nền, yêu cầu chức năng, mục tiêu trực quan, quy mô sản xuất, và kỳ vọng bảo trì sẽ hướng dẫn sự lựa chọn giữa chúng.

Bằng sự hiểu biết về hóa học, quá trình, và sự khác biệt ứng dụng, các kỹ sư và nhà thiết kế có thể đưa ra thông tin, bền, và các lựa chọn hiệu quả về mặt chi phí cho nhiều loại linh kiện kim loại.

Câu hỏi thường gặp

Màu xanh có giống như oxit đen không?

Về mặt chức năng chúng giống nhau (cả hai đều sản xuất màng oxit sắt), nhưng “blueing” theo truyền thống đề cập đến các phương pháp điều trị bằng súng mang tính lịch sử (nóng, rỉ sét, khói xanh) và thường có màu hơi xanh; “oxit đen” là một chất hóa học chuyển đổi nóng/lạnh công nghiệp rộng hơn tạo ra lớp hoàn thiện màu đen.

Bạn có thể bôi đen thép không gỉ hoặc nhôm theo cách tương tự không?

KHÔNG. Màu xanh/oxit đen truyền thống nhắm vào kim loại đen.

Thép không gỉ và nhôm yêu cầu các hóa chất chuyển đổi đặc biệt hoặc lớp phủ lắng đọng (PVD, Anodizing cho nhôm, hoặc các quy trình oxit đen được phát triển riêng cho một số loại không gỉ).

Lớp hoàn thiện nào cung cấp khả năng chống ăn mòn tốt nhất ngay từ đầu?

Lớp phủ lắng đọng (áp dụng đúng cách) và phương pháp xử lý nitrit thường mang lại khả năng chống ăn mòn vượt trội.

Màu xanh chuyển đổi và oxit đen yêu cầu phải bịt kín để có khả năng chống ăn mòn hợp lý.

Màu xanh sẽ ảnh hưởng đến kích thước hoặc dung sai của bộ phận?

Màu xanh lam và oxit đen tạo ra sự thay đổi kích thước không đáng kể (dưới micron đến vài micron) - thích hợp cho các bộ phận có dung sai chặt chẽ.

Lớp phủ lắng đọng có thể yêu cầu trợ cấp nếu độ dày quan trọng.

Màu xanh lạnh có tốt như màu xanh nóng không?

Màu xanh lạnh thuận tiện cho việc chỉnh sửa nhưng tạo ra lớp mỏng hơn, màng kém bền hơn màng xanh nóng; màu xanh nóng mang lại sự đồng đều hơn, kết thúc lâu dài hơn khi được niêm phong đúng cách.