1. Вступ

Нас S20910 (зазвичай продається як Нітронічний 50 або XM-19) та УНС S21800 (зазвичай продається як Нітронічний 60 або Сплав 218) є розширеними аустенітами Нержавіючі сталі розроблений для вимогливого обслуговування.

Обидва забезпечують кращу продуктивність, ніж звичайні сорти серії 300, але вони оптимізовані для різних пріоритетів:

- S20910 (Нітронічний 50) є корозійний, зміцнений азотом аустеніт нержавіюча сталь, оптимізована для високої стійкості до корозії (включаючи кислий сервіз), хороша сила, Відмінна міцність (в тому числі кріогенні), і хороша зварюваність.

Часто вказується стійкість до точкової корекції, SCC і в'язкість при низьких температурах необхідні разом з прийнятною міцністю. - S21800 (Нітронічний 60) сформульовано насамперед для стійкість до зносу та задирання зберігаючи типову для аустеніту стійкість до корозії.

Він містить високий вміст кремнію та марганцю для трибологічних характеристик і вибирається там, де ковзає контакт, гальсинг, і високий знос є домінуючими видами відмови.

У цій статті порівнюється склад, механічні та корозійні властивості, виготовлення, і компроміси в реальних умовах застосування, щоб ви могли вибрати правильний сплав для конкретного компонента чи середовища.

2. Що таке UNS S20910 (Нітронічний 50)

Нас S20910, загальновідомий як Нітронічний 50 або XM-19, є високоефективна зміцнена азотом аустенітна нержавіюча сталь.

Він створений для поєднання Відмінна резистентність до корозії, висока сила, пластичність, і міцність, в тому числі при кріогенних температурах.

Ці властивості роблять його добре придатним для вимогливих промислових застосувань, таких як хімічна обробка, Морські середовища, і кислі умови обслуговування.

Основні позначення та характеристики матеріалів включати:

- ASTM A276 / A479 (як XM-19)

- США S20910

- З 1.3964

Основні характеристики UNS S20910 (Нітронічний 50):

- Корозійна стійкість: Покращено підвищеним вмістом хрому, молібден, і вміст азоту; висока стійкість до точкової та щілинної корозії в хлоридних середовищах.

- Механічна міцність: Міцніше, ніж звичайна нержавіюча сталь серії 300, з чудовими властивостями плинності та розтягування.

- Пластичність і міцність: Зберігає продуктивність як при підвищених, так і при кріогенних температурах.

- Виготовлення та зварюваність: Піддається механічній обробці, сформований, і зварені звичайними методами; розчинний відпал відновлює пластичність після холодної обробки.

- Зміцнений азотом: Додавання азоту підвищує межу текучості та сприяє точковій стійкості без шкоди для аустенітної пластичності.

- Придатність застосування: Перераховано в NACE MR0175 за кисле обслуговування, підходить для морського обладнання, Хімічна технологічна техніка, компоненти тиску, і конструкційні застосування, що вимагають стійкості до корозії та механічних характеристик.

3. Що таке UNS S21800 (Нітронічний 60)

Нас S21800, зазвичай називають як Нітронічний 60 або Сплав 218, є високоефективна аустенітна нержавіюча сталь, розроблена головним чином для стійкості до зносу та задирання, зберігаючи хороші корозійні властивості, типові для аустенітів.

Його спеціальний склад робить його ідеальним для застосувань, де ковзний контакт, клейкий знос, і висока поверхнева напруга є основними проблемами.

Основні позначення матеріалів і специфікації включають:

- ASTM A276 / A479 (для барів, прут, та інші ковані форми)

- США S21800

Основні характеристики UNS S21800 (Нітронічний 60):

- Стійкість до зносу та задирання: Підвищений вміст марганцю і кремнію, в поєднанні з аустенітною матрицею, зміцненою азотом, забезпечує чудову стійкість до гальсинг, клейкий знос, і поверхневе захоплення.

- Корозійна стійкість: Хоча він не такий стійкий до корозії, як Nitronic 50 у високоагресивних хлоридних середовищах, він пропонує Хороша загальна резистентність до корозії підходить для помірного хімічного та морського впливу.

- Механічна міцність: Виявляє високу міцність як в умовах відпалу, так і в умовах холодної обробки, з чудовою поверхневою твердістю після робочого затвердіння.

- Виготовлення та зварювання: Можна зварювати та виготовляти стандартними методами, хоча більш високий вміст кремнію та марганцю може вимагати коригування вибору зварювального наповнювача та параметрів обробки.

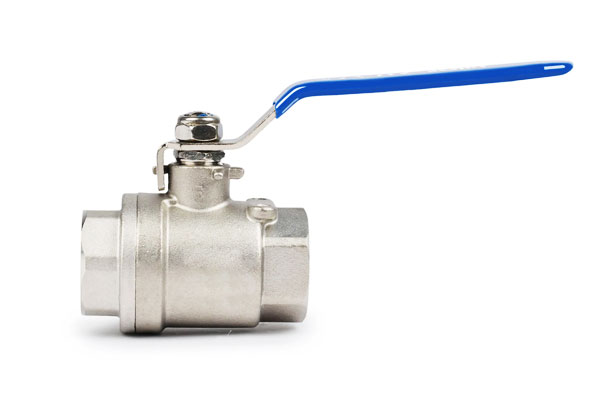

- Придатність застосування: Зазвичай використовується для Стебла клапана, кріплення, насосні вали, опорні поверхні, та інші компоненти, що піддаються багаторазовому ковзаючому контакту або інтенсивне обслуговування.

4. Типові хімічні склади та відмінності в легуванні

Критичний фактор, що відрізняє UNS S20910 (Нітронічний 50) та УНС S21800 (Нітронічний 60) є їх стратегія легування, що безпосередньо впливає на стійкість до корозії, механічна міцність, поведінка при зношуванні, та характеристики виготовлення.

Тоді як обидва є зміцненими азотом аустенітними нержавіючими сталями, вони оптимізовані для різних пріоритетів обслуговування.

Типові хімічні склади (WT%) і продуктивність ролі

| Елемент | США S20910 (Нітронічний 50) | США S21800 (Нітронічний 60) | Ключова роль у продуктивності |

| Вуглець (C) | ≤ 0.06 | ≤ 0.10 | Контролює силу, обмежує утворення карбіду; низький C покращує стійкість до корозії та зварюваність |

| Хром (Cr) | 20–23 | 16–18 | Основний внесок у стійкість до корозії; вищий Cr у S20910 збільшує PREN |

| Нікель (У) | 11–14 | 8–9 | Стабілізатор аустеніту; Підвищує міцність та пластичність; високий рівень Ni у S20910 підтримує криогенні характеристики |

| Марганець (Мн) | 5–6 | 8–9 | Підвищує стійкість до нагартування та истиранию; високий вміст Mn у S21800 сприяє зношуванню |

| Кремнію (І) | ≤ 0.5 | 3.5–4.5 | Покращує стійкість до окислення та зношування; вищий Si у S21800 підтримує стійкість до задирання |

| Молібден (Mo) | 1.5–3 | Не вказано / відстежувати | Підвищує резистентність до корозій; міститься в S20910 для захисту від хлоридів |

| Азот (П.) | 0.10–0.20 | 0.08–0,18 | Зміцнює аустенітну матрицю; покращує резистентність до корозії; підтримує зносостійкість в S21800 |

| Прасувати (Феод) | Балансувати | Балансувати | Матричний елемент; врівноважує легування; забезпечує базову аустенітну структуру |

Інтерпретація: S20910 підкреслює Cr + У + Mo + П. (класичне аустенітне корозійне легування зі зміцненням азотом і Mo для стійкості до точкової коррозії).

S21800 обмінюється на хром і нікель підвищений вміст кремнію і марганцю, які покращують твердість, стійкість до зносу та задирання.

4. Механічні властивості та температурна поведінка

Нас S20910 (Нітронічний 50) та УНС S21800 (Нітронічний 60) демонструють чіткі механічні профілі, що відображають їхні стратегії легування.

Ключові механічні властивості

| Власність | США S20910 (Нітронічний 50) | США S21800 (Нітронічний 60) | Практичне значення |

| 0.2% Похідна сила (MPA) | 350–420 | 320–380 | S20910 забезпечує більш високу базову міцність для корозійно-критичних застосувань; S21800 набирає міцності завдяки зміцненню |

| Сила на розрив (MPA) | 650–750 | 600–700 | S20910 забезпечує дещо вищу кінцеву міцність; S21800 зберігає достатню міцність на розрив з фокусом на знос |

| Подовження (%) | 30–45 | 25–40 | S20910 зберігає чудову пластичність; S21800 трохи менш пластичний, але його достатньо для формування/виготовлення |

| Твердість (HRB / HRC) | HRB ~85 типовий відпалений | HRB ~85, може бути вищим при загартуванні | Більш високий рівень Mn/Si у S21800 забезпечує чудову твердість поверхні після холодної обробки, підвищення стійкості до стирання |

| Вплив міцність (J при кімнатній температурі) | Відмінний; зберігає міцність при кріогенних температурах (-196° C) | Добрий; трохи нижче, ніж S20910 у кріогенних додатках | S20910 є кращим при низьких температурах або високодинамічних навантаженнях |

| Продуктивність при підвищених температурах | Хороший до ~600–700°C | Розумний; високий вміст Si покращує стійкість до окислення при помірних температурах | S20910 рекомендований для впливу високотемпературної корозії; S21800 для високотемпературних компонентів, що піддаються зносу |

Температурна поведінка

- Кріогенна продуктивність:

S20910 зберігає ~90% енергії удару при температурах рідкого гелію, що робить його придатним для зберігання СПГ, кріогенні труби, та аерокосмічні програми.

S21800 зберігає розумну міцність, але не оптимізований для екстремально низьких температур. - Підвищена температура продуктивності:

Обидва сплави зберігають стабільність розмірів і міцність при помірно підвищених температурах.

Вміст Mo Nitronic 50 забезпечує додаткову стійкість до високотемпературної корозії, в той час як Nitronic 60 з високим вмістом кремнію покращує стійкість до окислення в системах ковзного контакту. - Працює загартовування:

Обидва сплави є аустенітний і зміцнювальний, означає механічні властивості, особливо твердість і межа текучості, можна збільшити шляхом холодної обробки.

S21800 виграє найбільше завдяки високому вмісту Mn і Si, покращення зносостійкості та стійкості до задирання.

5. Стійкість до корозії та точкової коррозії (Деревина)

Еквівалентне число опору піттінгу (Деревина) є корисним індикатором стійкості до хлоридного пітінгу; обчислюється від Cr, Вміст Mo і N (спрощена форма: TAKE ≈ Cr + 3.3× Мо + 16× N).

- Нітронічний 50 (S20910) — вищий Кр, Mo і N виходять Значення PREN від низьких до середніх 30-х (типовий інженерний показник ≈ ~34).

Це значно перевищує 316 л (Деревина ≈ 20–25) і робить його придатним для багатьох середовищ, що містять хлориди, в тому числі деякі морські та кислі страви (це загальновизнано для NACE MR0175, що відповідає вимогам багатьох умов — перевірте сертифікат). - Нітронічний 60 (S21800) — оскільки Mo зазвичай відсутній, а Cr нижчий, PREN є опускатися (типова середина 20 або менше залежно від точної хімії).

Хоча S21800 досить добре протистоїть загальній корозії, це не обраний в першу чергу для стійкості до точкової корекції; натомість, використовується де роздратування та знос є основними проблемами.

6. Носити, стирання та трибологічні характеристики

- Нітронічний 60 (S21800) розроблений для стійкість до задирання та ковзання.

Високий вміст кремнію та марганцю, в поєднанні з працездатністю, створити поверхню, стійку до зношування клею та заїдання металу на метал.

Типове використання включає штоки клапанів, сидіння, кріплення, і компоненти насоса, де відбувається повторний ковзний контакт. - Нітронічний 50 (S20910) пропозиція Хороший зносостійкість, але його основними перевагами є стійкість до корозії та міцність, а не оптимізована стійкість до задирання.

Він іноді використовується для зношування, де також потрібен контроль корозії, але для екстремальних агресивних середовищ S21800 зазвичай перевершує його.

7. Виготовлення, міркування щодо зварювання та термічної обробки

Зварюваність

- Обидва сплави є зварювальний стандартними процесами (TIG, Я, Махати).

- S20910 (вище N/N) має високу зварюваність і зберігає корозійну стійкість після зварювання, якщо використовуються відповідні процедури та наповнювачі.

Низьковуглецеві та стабілізовані практики можуть мінімізувати ризик сенсибілізації. - S21800 потребує уваги до підведення тепла та вибору наповнювача, оскільки його високий вміст Si та Mn може впливати на склад металу зварного шва; Термічна обробка попереднього нагріву/після зварювання залежить від розміру компонента та вимог коду.

Формування та механічна обробка

- Обидва є робочий аустеніти; Більш високий вміст Si/Mn у S21800 може зробити різання більш складним — інструменти та швидкість потребують регулювання.

S20910 у стані відпалу в розчині, як правило, легше обробляти/формувати.

Термічна обробка

- Це аустентичні сплави— міцність в першу чергу залежить від холодної обробки та легування; повне загартування шляхом загартування/відпуску не застосовується.

Відпал розчину може відновити пластичність і стійкість до корозії (типовий відпал ~1000–1100 °C з наступним швидким охолодженням).

Водневе/кисле обслуговування

- Хімічний склад S20910 і перелік у деяких інструкціях щодо використання кислих речовин роблять його придатним для середовищ H₂S (перевірити сертифікати NACE/ISO).

Для кислих процедур зварювання та обмежень твердості (Пороги HRC) зазвичай виконуються.

8. Застосування аустенітної нержавіючої сталі UNS S20910 проти UNS S21800

Різні стратегії легування, механічні властивості, та характеристики корозії/зносу США S20910 (Нітронічний 50) і США S21800 (Нітронічний 60) визначити їх придатність для різних промислових застосувань.

Застосування UNS S20910 (Нітронічний 50)

UNS S20910 розроблено для Висока корозійна стійкість, Відмінна міцність, і хороша зварюваність, що робить його ідеальним для середовищ, де обидва корозійні та механічні властивості є критичними.

| Промисловість / Сектор | Типові програми | Ключові вимоги до продуктивності |

| Морський & Офшорний | Фітинги для морської води, насосні вали, кріплення, клапани | Висока хлоридна стійкість, запобігання точкової/щілинної корозії |

| Хімічний & Технологічне обладнання | Теплообмінники, реактори, трубопровід, резервуари | Стійкість до дії кислот, хлориди, і кислий сервіс (H₂s) |

| Кріогенні програми | Трубопроводи зберігання та транспортування СПГ, кріогенні клапани | Зберігає міцність при надзвичайно низьких температурах (-196° C) |

| Аерокосмічний | Паливопроводи, кріогенні компоненти | Висока сила, Корозійна стійкість, низькотемпературна пластичність |

| Енергія & Влада | Компоненти котла, частини турбіни в корозійних середовищах | Поєднання стійкості до корозії та механічної цілісності |

Застосування UNS S21800 (Нітронічний 60)

UNS S21800 оптимізовано для стійкість до истиранию та зносу зберігаючи розумні показники корозії.

Він ідеально підходить для механічні компоненти, що піддаються ковзанню, клейовий контакт, або висока поверхнева напруга.

| Промисловість / Сектор | Типові програми | Ключові вимоги до продуктивності |

| Клапан & Насосна промисловість | Стебла клапана, сидіння, насосні вали, кріплення | Висока стійкість до стирання, ковзаючий знос, спайковий напад |

| Промислова техніка | Підшипники, втулки, зношені сполучні поверхні | Поверхнева твердість, працездатність, Низьке тертя |

| Автомобільний & Важка техніка | Кріплення, компоненти з високим ступенем зносу, приводи | Профілактика попрілостей, довговічність при багаторазовому ковзанні або контакті |

| Морські програми | Палубне обладнання, механічні з'єднання | Помірна стійкість до корозії з високим захистом від зносу/задирів |

| Хімічна обробка | Вали змішувачів, лопаті мішалки | Зносостійкі компоненти з помірною корозією |

Керівництво по застосуванню

- Виберіть UNS S20910 коли головна проблема стійкість до корозії в агресивних або кислих середовищах, особливо при жорсткості, зварюваність, і низькі температури.

- Виберіть UNS S21800 коли гальсинг, носити, і ковзний контакт домінують режими відмови, навіть якщо стійкість до корозії менш критична.

- У складних вузлах, гібридні конструкції може використовувати обидва сплави — використовуючи S20910 для корозійно-критичних деталей і S21800 для міцних поверхонь сполучення.

Інженерія поверхні, наприклад покриття, азотування, або лікування PVD може додатково подовжити термін служби в поєднанні з цими сплавами.

9. Таблиця прямого порівняння: UNS S20910 проти UNS S21800

| Означати / Власність | США S20910 (Нітронічний 50) | США S21800 (Нітронічний 60) | Практичне значення |

| Основний фокус | Корозійна стійкість, міцність | Стійкість до зносу/задирів, поверхнева твердість | Вибір направляючих на основі навколишнього середовища та механічних навантажень |

| Похідна сила (MPA) | 350–420 | 320–380 | S20910 має вищу базову міцність; S21800 може досягти вищої твердості поверхні за допомогою холодної обробки |

| Сила на розрив (MPA) | 650–750 | 600–700 | S20910 трохи вище; S21800 оптимізовано для зносостійкості, а не для максимальної міцності |

| Подовження (%) | 30–45 | 25–40 | S20910 більш пластичний; S21800 трохи менше, але достатньо для виготовлення |

| Твердість (HRB / HRC) | HRB ~85 типовий відпалений | HRB ~85, може збільшуватися при загартуванні | S21800 краще підходить для застосувань, пов’язаних із задиранням і поверхневим зносом |

| Вплив міцність | Відмінний; зберігає кріогенні характеристики | Добрий; нижче при кріогенних температурах | S20910 кращий в умовах низьких температур або динамічних навантажень |

| Корозійна стійкість | Дуже високий | Помірний | Керівництво по вибору сплаву в хім, морський, або кислих сервісних програм |

| Носити / Стійкість до подразнення | Помірний | Дуже високий | S21800 є кращим варіантом для рухомих частин, Стебла клапана, і кріплення |

| Виготовлення & Зварювання | Відмінний; розчин, відпалений або зміцнений деформацією | Добрий; вимагає врахування параметрів зварювального наповнювача та обробки | S20910 легше виготовити у складних геометріях; S21800 може вимагати регулювання інструментів |

| Максимальна температура обслуговування | ~900°C | ~750°C | S20910 підходить для високотемпературного впливу корозії; S21800 для помірних температур, що піддаються зношенню |

| Деревина (Еквівалентне число опору піттінгу) | ~34 | ~23.4 | S20910 забезпечує чудову стійкість до точкової та щілинної корозії, особливо в |

10. Висновок

Нас S20910 проти S21800 є додатковими сплавами в сімействі Nitronic.

Виберіть S20910 де стійкість до корозії (особливо з кісточками/щілинами та кислим) Крім того, міцність і зварюваність є найважливішими.

Виберіть S21800 де задирання та знос домінують, а корозія є другорядною проблемою.

У багатьох реальних додатках оптимальним рішенням є комбінація — спроектуйте систему так, щоб кожна частина бачила сплав, який найкраще підходить для її домінуючого режиму руйнування, або застосувати інженерію поверхні для продовження терміну служби.

Поширені запитання

Є UNS S20910 і S21800 магнітними?

Ні, обидва є повністю аустенітними (або майже повністю аустенітний) в розпеченому стані, з магнітною проникністю <1.005 (ASTM A342). Холодна робота може викликати слабкий магнетизм, але це оборотно через відпал.

Чи можна зварювати S21800 зі стандартними нержавіючими наповнювачами?

Так, але вибирайте наповнювачі та процедури відповідно до високого хімічного складу Si/Mn S21800 — зверніться до специфікацій процедури зварювання та вказівок постачальника наповнювача.

Який сплав стійкий до сульфідного розтріскування під напругою (SSC)?

S20910 є загальноприйнятим для багатьох середовищ SSC і використовується в додатках NACE; перевірте конкретну сертифікацію NACE/ISO та межі твердості.

Є Nitronic 60 (S21800) підходить для морської води?

Він має розумну загальну стійкість до корозії в морській воді, але йому не вистачає стійкості до точкової коррозії Nitronic 50 або Mo-вмісні марки; якщо пітинг морської води критичний, виберіть сплав S20910 або вищий PREN.

Будь-який сплав можна піддати термічній обробці для підвищення міцності?

Ці аустенітні сплави набирають міцність в основному за рахунок холодна робота і сплав; звичайні процедури гарту/відпустки не використовуються для значного підвищення міцності. Відпал розчину відновлює пластичність/стійкість до корозії.