1. Резюме

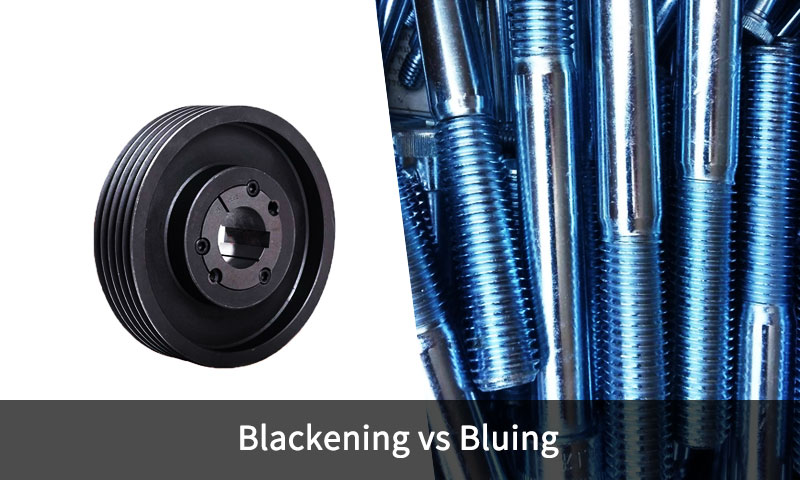

Терміни «почорніння» і «посиніння» часто використовуються як синоніми в повсякденній розмові, але вони стосуються перекриваючих, але різних сімейств обробки поверхні.

Обидва призначені для створення темного вигляду та певної стійкості до корозії на чорних частинах, але вони відрізняються хімічним складом, температура процесу, зовнішність, довговічність і типове використання.

Воронення історично відноситься до контрольованих процесів окислення, які використовуються у вогнепальній зброї для створення синьо-чорної магнетитової плівки, в той час як чорніння є більш широким промисловим терміном, який охоплює конверсійні покриття (чорний оксид), фосфатування, азотування та нанесене чорне покриття (електро плита, PVD, порошкове покриття).

Вибір між ними залежить від субстрату, функціональні вимоги (корозія, носити, розмірна толерантність), вартість, масштаби виробництва та екологічні обмеження.

2. Вступ

В інженерії поверхні, обробки вибираються для досягнення однієї або кількох цілей: Корозійна стійкість, Опір зносу, зменшений відблиск, специфічний зовнішній вигляд (колір/глянець), змащування, електрична поведінка, або служити основою для фарби.

Два поширених «темних» покриття, які зустрічаються в промисловості вороніння і чорніння:

- Вороніння — традиційно позначає контрольоване окислення поверхонь заліза з утворенням тонкого магнетиту (Fe₃o₄) шар.

Він міцно асоціюється з вогнепальною та стрілецькою зброєю, де характерна синяво-чорна патина бажана як для естетики, так і для помірного захисту від корозії при герметизації маслом. - Почорніння — більш широкий термін, який зазвичай означає створення чорного або дуже темного покриття на металі.

Він може описувати конверсійні покриття (чорний оксид, чорний фосфат), осадження закінчується (чорна гальваніка, PVD), або термохімічні процеси (чорне азотування).

Чорніння зазвичай використовується в промисловому обладнанні, кріплення, автомобільні деталі та декоративні елементи.

Важливий: як підсинення, так і багато перетворень підсилення дають a дуже тонкий захисний фільм (часто товщиною від субмікрона до кількох мікрон); їх реальний захист від корозії значною мірою залежить від герметизації після обробки (нафта, восковий, лак, або полімерне фінішне покриття).

Існують також нанесені чорні покриття, які навмисно товщі та механічно міцніші; вони технічно відрізняються від конверсійного вороніння/чорного оксиду.

3. За оздобленням стоїть хімія та металургія

Конверсійні покриття проти нанесених покриттів

- Конверсійні покриття: хімічна реакція між металевою підкладкою та обробним розчином/атмосферою.

Покриття є одним цілим з підкладкою (не доданий шар) і дуже тонкий.

Приклади: чорний оксид (Fe → Fe₃O₄), фосфат (залізофосфатні плівки), феритне нітроцементування (утворення нітридів/оксидів заліза). - Наплавлені покриття: шари, створені поверх підкладки шляхом гальванічного покриття, фізичне осадження з парової фази (PVD), хімічне осадження пари (CVD), або фарбою/порошковим покриттям. Вони можуть бути більш товстими та забезпечувати механічний захист.

Хімія вороніння (утворення магнетиту)

По суті, вороніння є контрольованим утворенням магнетиту (Fe₃o₄) на сталі.

Така магнетитова плівка зазвичай утворюється окисленням у лужній сольовій ванні (гаряче вороніння) або шляхом контрольованого іржавіння та перетворення (вороніння іржі).

Магнетит адгезивний, тонкий і дає синювато-чорний тон завдяки своїм оптичним властивостям.

Сама плівка забезпечує лише помірну стійкість до корозії, якщо її не запечатати; олія або віск заповнюють мікропори та значно покращують продуктивність.

Хімія загальних шляхів чорніння

- Гарячий чорний оксид (гаряче вороніння / гаряче чорніння): лужна окислювальна ванна швидко й рівномірно перетворює поверхню заліза на магнетит при високій температурі (зазвичай 135–155 °C залежно від хімії). Результат: густий Fe₃o₄ шар.

- Холодне чорніння (хімічне чорніння): розчини кімнатної температури (нітрит, на нітратній основі) створюють чорну плівку перетворення за допомогою хімічних реакцій; простіше для ретушування або дрібносерійної роботи, але дає тонший вихід, менш міцна плівка.

- Фосфатичний (Паркування): утворює кристали фосфату заліза або цинку, які є пористими та чудово утримують масло; може виглядати від сірого до чорного залежно від складу та подальшої обробки.

- Феритне нітроцементування / чорне азотування: термохімічна дифузія вводить на поверхню азот і вуглець, утворення твердих нітридних шарів і іноді оксидного верхнього покриття чорного кольору (використовується для зносостійкості та стійкості до корозії).

- Нанесені чорні покриття (гальванічний чорний хром, чорний нікель, PVD, порошкове покриття): це не перетворення, а додані шари; товщина та бар’єрні властивості залежать від процесу — часто набагато краще захищають від корозії та зношування, ніж тонкі конверсійні плівки.

4. Основні процеси

Широко використовується обробка поверхонь, яка створює темне покриття на чорних металах естетичний, Корозійна стійкість, і функціонального призначення.

Вибір методу залежить від субстрат, бажаний зовнішній вигляд, розмірна толерантність, вимоги до корозії/зносу, і масштаб виробництва.

Гаряче вороніння / Гарячий чорний оксид

- Огляд процесу: Сталеві частини занурені в лужна окислювальна ванна (зазвичай гідроксид натрію з окисними солями) нагрітий до 135–155 °C. Кисень реагує із залізом, утворюючи розчин, дотриманий шар магнетиту (Fe₃o₄).

- Основні особливості:

-

- Виробляє a однорідне синьо-чорне покриття з ледь помітними переливами.

- Товщина типова 0.5–2 мкм, в результаті незначна зміна розмірів— підходить для точних компонентів, таких як стволи та затвори вогнепальної зброї.

- Фільм є пористий; отже, герметизація після обробки маслом, восковий, або лак необхідна для стійкості до корозії.

- Переваги: Якісний, повторювана обробка; хороша глибина кольору; мінімальний габаритний вплив.

- Обмеження: Вимагає ванни з регульованою температурою, належна вентиляція, і обережне поводження з їдкими хімікатами.

Холодне вороніння / Хімічне чорніння

- Огляд процесу: Хімічні розчини кімнатної температури, часто нітрит- або на нітратній основі, реагують зі сталевою поверхнею, утворюючи тонкий чорний шар оксиду.

- Основні особливості:

-

- Товщина плівки надзвичайно тонка (<1 мкм).

- В основному використовується для маленькі деталі, підправки, та технічне обслуговування а не виробничі програми.

- Зовнішність: тьмяний чорний, менш насичений, ніж гаряче вороніння; можливе нерівномірне нанесення, якщо не ретельно контролювати.

- Переваги: зручно, недорогий, відсутність необхідності в гарячих ваннах; можна застосовувати на місці.

- Обмеження: Знижена стійкість до корозії та зносу; коротший термін експлуатації без обслуговування та пломбування.

Вороніння іржі / Вороніння диму

- Огляд процесу: Традиційний, Багатоступеневий процес:

-

- Контрольоване іржавіння сталевої поверхні (утворення червоного Fe₂O₃).

- Перетворення на чорний магнетит (Fe₃o₄) через кип'ятіння, хімічне відновлення, або вплив парів.

- Повторення циклів для створення глибини та послідовності.

- Основні особливості:

-

- Виробляє a глибокий, блискуче синьо-чорне покриття високо цінується у вогнепальній зброї та колекційних компонентах.

- Часомісткий; потребує ретельного моніторингу вологість, температура, та хімічна експозиція.

- Переваги: Преміальна естетика; довговічний при правильному догляді з маслом.

- Обмеження: Трудомістка, низька пропускна здатність; не підходить для масового виробництва.

Чорне фосфатування (Паркування)

- Огляд процесу: Сталь занурена в кислотно-фосфатна ванна, виробництво a шар кристалічного заліза або фосфату цинку.

Такі параметри, як концентрація ванни, температура (88–95 °C), і контроль часу занурення, розмір і колір кристалів (сірий до чорного). - Основні особливості:

-

- Товщина плівки: 5–25 мкм, трохи товщі чорного оксиду.

- Пористий шар надзвичайно добре утримує масло, Поліпшення резистентності до корозії.

- Матовий зовнішній вигляд зменшує відблиски, широко використовується у військовій і тактичній техніці.

- Переваги: Економічний для великих партій; сумісний із масляними або змащеними додатками.

- Обмеження: Пориста поверхня може бути механічно слабкий; мастило, необхідне для запобігання корозії.

Феритне нітрокабурування / Чорне азотування

- Огляд процесу: Ознайомлення з процесом термохімічної дифузії азот і вуглець на поверхню при 500–600 ° C, утворюючи тонкий, зміцнений компаундний шар.

Зверху природним чином утворюється поверхня чорного оксиду (чорне азотування). - Основні особливості:

-

- Товщина: 5–50 мкм, поєднання складного шару та зони дифузії.

- Покращується Опір зносу, Сила втоми, і помірний захист від корозії.

- Незначний габаритний ріст може виникнути (~0,02–0,05 мм).

- Переваги: Чудово підходить для деталей, що сильно зношуються, таких як шестерні, вали, кріплення.

- Обмеження: Потрібне спеціальне обладнання та ретельний контроль температури.

Нанесені чорні покриття (Електричний, PVD, Порошкове покриття)

- Огляд процесу: Шари є депонований на підкладку, а не хімічно перетворюватися:

-

- Електричний: чорний хром, чорний нікель.

- PVD: тонкі металеві або керамічні шари, нанесені під вакуумом.

- Порошкове покриття: фінішне покриття на основі полімерів, затверділе на підкладці.

- Основні особливості:

-

- Товщина: 5–100+ мкм, залежно від методу.

- Висока рівномірність, глянцеве або матове покриття.

- Вищий Корозія та зношування порівняно з тонкими конверсійними покриттями.

- Переваги: Відмінна естетика, функціональні покриття, ширші варіанти кольору/оздоблення.

- Обмеження: Банкнота істотно змінити розміри; адгезія залежить від попередньої обробки; більша вартість.

5. Візуальний, габаритні та механічні відмінності

Зовнішність (забарвлення, блиск і однорідність)

- Вороніння (гаряче/іржаве вороніння): синювато-чорний до темно-синього; злегка райдужний, коли новий; цінна естетика вогнепальної зброї.

- Холодне чорніння / чорний оксид: може бути від матового до напівглянцевого чорного; часто трохи коричневіший або сіріший порівняно з класичним воронінням.

- Фосфат: матовий, зерниста поверхня (тьмяний чорний/сірий); невідбиваючі.

- Чорне азотування / PVD / порошкове покриття: може бути глибоко чорним і рівномірним; PVD і порошкове покриття можуть отримати високий глянець або матове покриття на вимогу.

Зміна товщини і розмірів

- Конверсія вороніння/чорний оксид/фосфат:дуже тонкий — зазвичай від субмікрон до кількох мікрон.

Незначна зміна розмірів (вигідно для точних деталей і жорстких допусків). - Азотування: створює дифузійний шар, який може мати товщину в кілька мікрон, а також складовий шар — невелика, але вимірна зміна розмірів.

- Електричний / PVD / порошкове покриття: нанесені шари зазвичай коливаються від мікрон до десятків/сотень мікрон; важливий для вузьких допусків.

Зносостійкість і твердість

- Вороніння / чорний оксид: мінімальна додаткова твердість; в основному косметичні + слабка стійкість до корозії; погана зносостійкість без додаткових покриттів або мастил.

- Чорне азотування: істотно підвищує твердість поверхні (переваги для деталей, що піддаються зносу).

- Наплавлені покриття: зносостійкість залежить від покриття (тверді PVD або керамічні покриття >> чорний оксид).

6. Захист від корозії та довговічність

Базовий захист від корозії

- Вороніння / тільки чорний оксид: тонкий і пористий; забезпечувати мінімальний бар'єрний захист сам по собі. Типовий захист покладається на післязапечатування (світле масло, восковий, полімерне верхнє покриття). Без ущільнення, корозія почнеться відносно швидко, особливо в агресивних умовах.

- Фосфат + нафта: хороша стійкість до корозії при просоченні маслом; широко використовується там, де деталі потребують періодичної обробки/змащення.

- Чорне азотування: хороша стійкість до корозії завдяки компактним компаундним/дифузійним шарам.

- Наплавлені покриття: найкращий антикорозійний бар'єр, коли товстий, густий, і без дефектів (Напр., чорний хром або якісне порошкове покриття).

Реальна довговічність

- При доброякісному, сухе середовище, добре загерметизована воронена або чорно-оксидна деталь може служити роками, час від часу змащуючи її. У морських умовах або в умовах високої вологості, конверсійні плівки вимагають більш надійного ущільнення або кращого вибору покриття (азотування або нанесене покриття). Інженерний вибір повинен враховувати очікуваний вплив, режим технічного обслуговування та прийнятний термін служби до повторного покриття.

7. Практичні інженерні міркування та застосування

Вогнепальна та стрілецька зброя (класичний варіант використання)

- Вороніння (гаряче або іржаве вороніння) є традиційним — надає перевагу естетичності, прийнятний захист при змащенні маслом, і розмірна стабільність. Холодне вороніння використовується лише для точкового ремонту.

- Фосфат (Паркування) є звичайним для військової вогнепальної зброї через міцність, матова поверхня і утримання жиру.

Кріплення, обладнання та автомобільні деталі

- Чорний оксид (гарячий або холодний) часто використовується для кріпильних елементів і загального обладнання, де вартість і низька зміна розмірів мають значення; післямасляне або лакове покриття покращує стійкість до корозії.

- Феритне нітроцементування використовується на передачах, вали та деталі двигуна, коли потрібна зносостійкість та довговічність у втомі.

Декоративно-архітектурні вироби

- PVD, порошкове покриття, або гальванічне чорне покриття використовуються для сталого естетичного вигляду та кращої стійкості до погодних умов.

Оснастка та матриці

- Азотування забезпечує зносостійкість; іноді слідує чорним оксидом/PVD для комбінованої продуктивності та зовнішнього вигляду.

Виробництво/продуктивність і вартість

- Гаряче вороніння / гаряче чорніння вимагає контрольованих ванн і більшої інфраструктури безпеки, але дає стабільні результати в масштабі.

- Холодне вороніння недорогий і гнучкий, але поступається йому довговічністю.

- Нанесена обробка є дорожчими, але пропонують чудовий захист і ширшу палітру оздоблення.

8. Екологічний, аспекти безпеки та регулювання

- Гарячі лужні ванни для синіння і розчини холодного хімічного вороніння містять їдку речовину, окислювальний, або хімікати на основі нітритів.

Вони ставлять інгаляцію, опік шкіри, та небезпеки утилізації; об'єкти повинні забезпечувати димоконтроль, належні ЗІЗ, та нейтралізація/очищення стічних вод. - Фосфатні ванни є кислими та створюють відпрацьований осад, яким необхідно поводитися.

- Електричний може містити небезпечні важкі метали або шестивалентний хром у певних системах — застосовуються суворі правила утилізації та безпеки працівників.

- Чорне азотування включає високі температури та аміак або інші реактивні гази; необхідна очищення вихлопних газів.

- Більш безпечні альтернативи: вдосконалена обробка відходів, покриття на водній основі, або нетоксичні нанесені покриття (деякі системи PVD) зменшити вплив на навколишнє середовище, але часто з вищими капітальними витратами.

9. Контроль якості, тестування та обслуговування

Тести та метрики контролю якості

- Соляний спрей (У стилі ASTM B117): порівняльна стійкість до корозії. Конверсійні покриття зазвичай нижчі, якщо вони не герметичні.

- Сідання (штрихування / тягнути стрічку): перевіряє адгезію покриття (більше стосується наплавлених покриттів).

- Вимірювання товщини: датчики на основі мікрометрів або вихрових струмів; конверсійні покриття дуже тонкі (поблизу межі виявлення для деяких датчиків).

- Вимірювання кольору та блиску: спектрофотометри або вимірювачі блиску для косметичного контролю.

- Візуальний огляд і мікроскопія: перевірити однорідність, мікропористок, і реакція субстрату.

Технічне обслуговування

- Воронений / частини чорного оксиду: періодичне змащування або парафінування продовжує термін служби; видаліть поверхневу вологу та повторно нанесіть легке масло після очищення.

- Деталі, оброблені фосфатом: повторно змастити маслом після очищення; фосфат пористий і залежить від просочення маслом.

- Наплавлені покриття: ремонт шляхом повторного нанесення покриття або фарбування; порошкове покриття потребує шліфування та перефарбування на предмет пошкоджень.

10. Поширені помилки & Уточнення

«Почорніння та посиніння — це той самий процес»

Неправильний. Почорніння утворює товщі (0.5–1,5 мкм) чорний шар Fe₃O₄ для довговічності; вороніння утворює тонший (0.1–0,5 мкм) синьо-чорний шар для естетики.

«Воронення лише для вогнепальної зброї»

Неправильний. Гаряче вороніння використовується для інструментів і декоративних деталей; холодне вороніння призначене для реставрації — вогнепальна зброя — це лише високопрофільна програма.

«Почорніння дорожче, ніж вороніння»

Частково вірно. Гаряче чорніння вимагає нагрівального обладнання (вища початкова вартість) але нижча вартість частини для великого обсягу.

Холодне вороніння не потребує початкових витрат, але вищі витрати на деталь для повторних шарів.

«Незапечатане чорніння/восиніння забезпечує належний захист»

Неправильний. Негерметичні шари є пористими <24 години стійкості до корозії (ASTM B117). Ущільнення маслом/воском є обов’язковим для використання в реальних умовах.

«Обидва процеси працюють на кольорових металах»

Неправильний. Почорніння і вороніння працюють тільки на чорних металах (сталь, прасувати). Кольорові метали (алюміній, мідь) потребують покриття або анодування.

11. Всебічне порівняння: Почорніння проти посиніння

Чорніння та вороніння є широко використовуваними способами обробки поверхні чорних металів, але вони суттєво відрізняються хімія, зовнішність, функціональні властивості, і промислове застосування.

| Означати | Вороніння | Почорніння |

| Хімія / Механізм | Контрольоване окислення заліза до форми магнетит (Fe₃o₄) | Різноманітно: хімічне перетворення (чорний оксид, фосфат), термохімічний (азотування), або нанесені покриття (PVD, електро плита) |

| Підкладка | Вуглець або легована сталь | Переважно чорні; деякі процеси, застосовні до нержавіюча сталь або кольорових металів (через відкладення) |

| Тип покриття | Конверсійне покриття | Конверсія або нанесене покриття |

| Зовнішність | Синьо-чорний, іноді злегка райдужний | Темно-сірий до чорного; матовий, напівматовий, або глянцевий залежно від процесу |

| Товщина плівки | 0.5–2 мкм (гаряче вороніння) | Тонкий: <25 мкм (оксид/фосфат); Помірний: 5–50 мкм (азотування); Товстий: 5–100+ мкм (PVD/гальванічне покриття) |

| Зміна розмірів | Незначний | Мінімальний для хімічних перетворень; від середнього до значного для нанесених покриттів/азотування |

| Корозійна стійкість | Низький один; покращений маслом/воском | Помірний до високого; залежить від процесу (фосфат + нафта, азотування, PVD) |

| Опір зносу | Мінімальний | Помірний (оксид/фосфат) до високого (азотування, PVD) |

| Типові програми | Вогнепальна зброя, колекторна сталь, естетичні частини | Промислове обладнання, кріплення, автомобільний, аерокосмічний, інструментарія, декоративні деталі |

| Технічне обслуговування | Потребує регулярного змащування або воску | Різноманітно: тонкі конверсійні покриття потребують догляду; нанесені покриття вимагають мінімального догляду |

| Вартість & Складність | Помірний (гаряче вороніння) до низького (холодне вороніння); потрібна ванна і контроль температури | Недорогий (оксид/фосфат) до високої вартості (азотування, PVD); складність залежить від методу |

| Естетичне значення | Високий; багатий, насичене синьо-чорне покриття, яке цінується серед колекціонерів | Помірний; можна підшити (матовий, глянцевий, уніформа чорна) для промислових або декоративних цілей |

12. Висновок

Посиніння та чорніння є додатковими стратегіями обробки поверхні.

Вороніння вирізняється естетикою та точністю застосування, тоді як чорніння забезпечує універсальні рішення для боротьби з корозією, носити, і промислові показники.

Тип підкладки, функціональні вимоги, візуальні цілі, виробнича шкала, і очікування щодо обслуговування повинні керувати вибором між ними.

Розуміючи хімію, обробка, і відмінності програм, інженери та дизайнери можуть поінформувати, довговічний, і економічно ефективний вибір для широкого діапазону металевих компонентів.

Поширені запитання

Воронення те саме, що і чорний оксид?

Функціонально вони схожі (обидва утворюють плівки оксиду заліза), але «вороніння» традиційно відноситься до історичних методів обробки вогнепальної зброї (гарячий, іржавий, вороніння диму) і часто має синюватий відтінок; «Чорний оксид» — це ширша промислова хімія гарячого/холодного перетворення, яка дає чорне покриття.

Чи можна таким же чином почорнити нержавіючу сталь або алюміній?

Ні. Традиційне вороніння/чорний оксид націлено на чорні метали.

Нержавіюча сталь і алюміній вимагають спеціальних хімічних речовин або нанесених покриттів (PVD, анодування для алюмінію, або процеси чорного оксиду, розроблені спеціально для деяких сортів нержавіючої сталі).

Яке покриття забезпечує найкращий захист від корозії?

Наплавлені покриття (правильно застосувати) а обробка нітридом зазвичай забезпечує чудовий захист від корозії.

Конверсійне вороніння та чорний оксид потребують ущільнення, щоб мати достатню стійкість до корозії.

Чи вплине вороніння на розміри деталей або допуски?

Воронення та чорний оксид надають незначну зміну розмірів (від субмікрон до кількох мікрон) — підходить для вузьких деталей з допуском.

Для нанесених покриттів може знадобитися припуск, якщо товщина має значення.

Холодне вороніння таке ж добре, як гаряче?

Холодне вороніння зручне для підфарбовування, але дає розріджувач, менш міцна плівка, ніж гаряче вороніння; гаряче вороніння дає більшу рівномірність, довша обробка при належній герметизації.