Odkładanie elektroforetyczne (Epd), powszechnie znany jako wiating e, zrewolucjonizował pole obróbki powierzchni, zapewniając wydajne, mundur, oraz przyjazna dla środowiska metoda stosowania powłok ochronnych i dekoracyjnych.

W tym artykule, Zagłębiamy się w zasady, procesy, Zastosowania, i przyszłe trendy wiatingu elektronicznego, Oferowanie wieloaspektowego, Dogłębna analiza poparta danymi i spostrzeżeniami branżowymi.

1. Wstęp

Powłoki e stanowi znaczący postęp w technologii powlekania. Pierwotnie opracowane w latach 50. XX wieku, Metoda stale ewoluowała wraz z innowacjami w dziedzinie materiałów i automatyzacji materiałów.

Dzisiaj, Opiera się na wielu procesach przemysłowych, w szczególności w motoryzacji, lotniczy, oraz sektory dóbr konsumpcyjnych.

Ostatnie analizy rynkowe wskazują, że globalny rynek powlekania elektronicznego rośnie przy złożonej rocznej stopie wzrostu (CAGR) w przybliżeniu 8%, odzwierciedlając jego rosnące przyjęcie we współczesnej produkcji.

Wzrost ten jest napędzany jego zdolnością do dostarczania jednolitego, Wysokiej jakości powłoki z doskonałą odpornością na korozję i estetyczną atrakcyjnością.

2. Podstawowe zasady osadzania elektroforetycznego

Serce powlekania E leży zasada elektroforezy-ruch naładowanych cząstek w zawiesinie koloidalnym pod wpływem pola elektrycznego.

W prostych kategoriach, Cząstki z ładunkiem dodatnim lub ujemnym migrują w kierunku elektrody z ładunkiem przeciwnym.

Ten podstawowy mechanizm napędza proces składania i jest pod wpływem kilku kluczowych czynników:

- Napięcie i pole elektryczne: Zastosowane napięcie decyduje o prędkości i wydajności migracji cząstek.

Wyższe napięcia mogą przyspieszyć osadzanie się, ale muszą być starannie kontrolowane, aby uniknąć defektów. - Rozmiar cząstek i ładunek: Mniejszy, Jednolicie naładowane cząstki zwykle wytwarzają bardziej jednorodne powłoki.

Badania pokazują, że powłoki o wielkości cząstek poniżej 1 Mikron osiągają lepsze wykończenia powierzchniowe. - PH i przewodność: Środowisko chemiczne, szczególnie siła pH i jonowa kąpieli, bezpośrednio wpływa na stabilność dyspersji i mobilność cząstek.

- Kompozycja kąpieli: Typ rozpuszczalnika, dyspergatorzy, a dodatki w kąpieli powlekania odgrywają kluczową rolę w zapewnieniu optymalnych wskaźników osadzania i jednorodności powlekania.

Ponadto, Powłoki e można wykonać metodami anodowymi lub katodowymi.

W Anodowe wiating e, ujemnie naładowane cząstki osadzają się na anodzie, mając na uwadze, że Katodic EPD,

który osadza pozytywnie naładowane cząstki na katodzie, dominuje w branży ze względu na zwiększoną odporność na korozję.

Szczególnie, Doniesiono, że katodowe e-płaszcze zmniejszają wskaźniki korozji o 70% w porównaniu do nietraktowanych substratów.

3. Proces osadzania elektroforetycznego

Proces powlekania E rozwija się na kilku krytycznych etapach, które razem zapewniają wysokiej jakości, mundur, i trwałe powłoka.

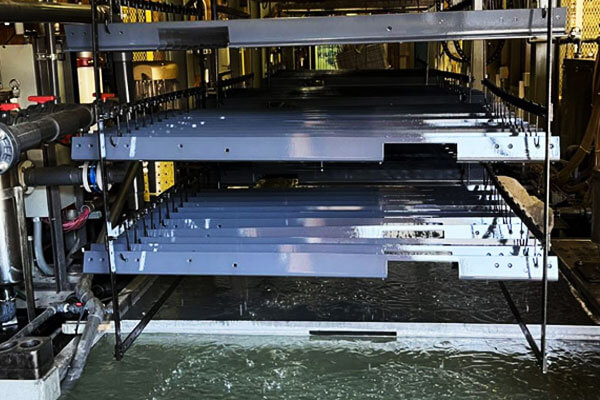

Obróbka wstępna i przygotowanie powierzchni

Przed zeznaniem, substraty muszą poddać się dokładnym czyszczeniu i aktywacji. Pierwszy, Czyszczenie i odtłuszczanie usuwania olejków, zanieczyszczenia, i pozostałości, które mogą utrudniać przyczepność.

Następnie, Często następują powłoki do konwersji chemicznej, które modyfikują powierzchnię substratu, aby zwiększyć jego wrażliwość.

Ostatnie badania pokazują, że właściwa obróbka wstępna może poprawić jednorodność powłoki o 15–20%.

Ten etap ma kluczowe znaczenie, ponieważ aktywowana powierzchnia prowadzi do bardziej spójnego i solidnego osadzania podczas kolejnych kroków.

Stadium osadzania elektroforetycznego

Po przygotowaniu powierzchni, Etap składania rozpoczyna się od nałożenia pola elektrycznego do kąpieli powlekania.

Naładowane cząstki w zawiesinie koloidalnym migrują w kierunku przeciwnie naładowanego podłoża.

Producenci skrupulatnie kontrolują skład kąpieli, Typ rozpuszczalnika, oraz dyspergantów w celu regulacji ruchu cząstek i szybkości osadzania.

Nowoczesne systemy wykorzystują czujniki w czasie rzeczywistym i automatyzację w celu utrzymania optymalnych warunków, osiągnięcie różnic grubości powłoki mniej niż 5 mikrony.

Ta precyzja jest niezbędna do zastosowań, które wymagają jednolitego, Powłoki o wysokiej wydajności.

Płukanie i suszenie po depozycie

Po zeznaniu, Substraty są przepłukane w celu usunięcia nadmiaru lub luźno związanego materiału powłokowego.

Ten krok płukania zapobiega wadom, które w przeciwnym razie mogłyby rozwinąć się podczas utwardzania. Następny, kontrolowany proces suszenia, zazwyczaj obejmuje utwardzanie cieplne, utrwala powłokę i poprawia przyczepność.

Zoptymalizowane protokoły utwardzania mogą zwiększyć siłę mechaniczną powłoki o 20%, Zapewnienie trwałości i odporności na naprężenia środowiskowe.

Ten ostatni etap blokuje właściwości powłoki, powodując produkt, który spełnia surowe standardy branżowe.

4. Rodzaje powłok i materiałów elektronicznych

Odkładanie elektroforetyczne wspiera zróżnicowany zestaw systemów powłokowych, umożliwiając producentom dostosowanie powierzchni zgodnie z określoną wydajnością, trwałość, oraz wymagania estetyczne.

Wybierając odpowiedni system materiałowy, Firmy mogą zoptymalizować swoje procesy powlekania, aby osiągnąć doskonały odporność na korozję, nosić właściwości, i stabilność środowiska.

Poniżej, Zagłębiamy się w główne kategorie powłok EPD, Opracowując ich cechy, zalety, i obszary aplikacji.

Powłoki organiczne

Powłoki organiczne są szeroko stosowane ze względu na ich solidne właściwości ochronne i atrakcyjne wykończenia.

Powłoki te są szczególnie uprzywilejowane w branżach takich jak motoryzacja, Elektronika konsumpcyjna, i urządzenia.

- Akryle, Epoksywy, Poliestry, i uretany:

Materiały te oferują równowagę między siłą mechaniczną a elastycznością.

Akryle i poliestry są cenione za ich przejrzystość i zatrzymanie kolorów, podczas gdy epoksywy zapewniają doskonałą przyczepność i odporność chemiczną.

Uretany są godne uwagi ze względu na ich trwałość i odporność na ścieranie. - Szybkie utwardzenie i przetwarzanie niskiej temperatury:

Wiele organicznych systemów powlekania elektronicznego szybko leczy w kontrolowanych warunkach cieplnych, skracanie czasów cyklu i zwiększanie przepustowości.

To szybkie utwardzanie minimalizuje przestoje produkcji i pozwala na produkcję o dużej objętości. - Wszechstronność estetyczna:

Producenci mogą wybierać spośród szerokiego spektrum kolorów, poziomy połysku, i tekstury, co sprawia, że powłoki organiczne są idealne do zastosowań dekoracyjnych i konsumentów. - Dane dotyczące wydajności:

W sektorze motoryzacyjnym, Wykazano, że zastosowanie organicznych powłok EPD zmniejsza awarie związane z korozją 70%,

w ten sposób przedłużając żywotność krytycznych komponentów i zmniejszając koszty utrzymania.

Powłoki nieorganiczne

Powłoki nieorganiczne zaspokajają zastosowania, które wymagają zwiększonej trwałości, Stabilność w wysokiej temperaturze, lub określone właściwości elektryczne.

Powłoki te mają kluczowe znaczenie w branżach takich jak elektronika, Urządzenia biomedyczne, oraz maszyny o wysokiej wydajności.

- Powłoki ceramiczne:

Powłoki te są znane z odporności na zużycie i wydajności w wysokiej temperaturze. Cząstki ceramiczne mogą tworzyć gęstą barierę, Znacząco zmniejszenie degradacji powierzchni.

Na przykład, Ceramiczne powłoki EPD mogą poprawić odporność na zużycie implantów biomedycznych przez około 15%, Oferowanie długotrwałego życia w trudnych środowiskach. - Powłoki bioaktywne:

W zastosowaniach biomedycznych, Bioaktywne powłoki nieorganiczne, takie jak hydroksyapatyt, Zwiększ biokompatybilność implantów.

Promują szybszą osseointegrację, co ma kluczowe znaczenie dla sukcesu urządzeń dentystycznych i ortopedycznych. - Układy złożone:

Łącząc cząstki nieorganiczne z wiążkami, Powłoki kompozytowe osiągają doskonałe właściwości mechaniczne i odporność na korozję.

Te kompozyty są dostosowane do zastosowań o wysokiej stresu, w których systemy jednoskładnikowe mogą nie. - Stabilność elektryczna i termiczna:

W elektronice, Nieorganiczne powłoki EPD służą jako dielektryki lub warstwy ochronne, Zapewnienie niezawodności urządzenia w różnych warunkach operacyjnych.

Nieodłączna stabilność tych powłok sprawia, że są one niezbędne na wysokowydajnych płytach obwodowych i urządzeniach półprzewodnikowych.

Powłoki hybrydowe i funkcjonalizowane

Powłoki hybrydowe i funkcjonalizowane reprezentują najnowocześniejszą technologię powlekania elektronicznego, Połączenie najlepszych atrybutów systemów organicznych i nieorganicznych.

Te zaawansowane preparaty otwierają nowe możliwości ulepszenia wydajności i wyspecjalizowanych aplikacji.

- Preparaty nanokompozytowe:

Włączenie nanocząstek do matrycy powłoki może radykalnie poprawić właściwości barierowe, Siła mechaniczna, i stabilność termiczna.

Na przykład, Nanokompozyty mogą zmniejszyć przepuszczalność i zwiększyć odporność na zarysowania, w ten sposób przedłużając funkcję ochronną powłoki. - Inteligentne powłoki:

Te innowacyjne systemy zawierają właściwości samowystarczalne lub przeciwporne, które są szczególnie korzystne w trudnych warunkach środowiskowych.

Inteligentne powłoki aktywnie reagują na uszkodzenie lub zanieczyszczenie, Utrzymanie integralności podłoża w dłuższych okresach. - Dostosowane funkcje:

Powłoki hybrydowe można zaprojektować w celu spełnienia precyzyjnych specyfikacji branży.

W zastosowaniach lotniczych i energii odnawialnej, Powłoki są dostosowywane do wytrzymania ekstremalnych temperatur, Ekspozycja UV, i korozja chemiczna. - Zintegrowane ulepszenia wydajności:

Ostatnie badania wykazały, że funkcjonalizowane powłoki mogą poprawić ogólną trwałość o tyle, co 25%, przełożenie na znaczne oszczędności kosztów i skrócony przestoje w operacjach przemysłowych.

5. Dostępne materiały do powlekania elektronicznego

Powłoki e działa najlepiej na częściach składających się z materiałów o powierzchni przewodzących i solidnych właściwościach mechanicznych.

Producenci wybierają materiały podłoża, które mogą znosić rygorystyczne leczenie wstępne, zeznanie, i procesy utwardzania. Oto kluczowe typy materiałów nadające się do powłoki e:

Metale żelaza

- Stal węglowa, Stal nierdzewna, i stal ocynkowana:

Materiały te są szeroko stosowane w branżach takich jak produkcja motoryzacyjna i przemysłowa.

Oferują trwałą bazę do powłoki e, Zapewnienie doskonałej adhezji i odporności na korozję.

Proces jest szczególnie skuteczny w zmniejszaniu awarii związanych z korozją, sprawiając, że te metale są najlepszym wyborem do długoterminowej wydajności.

Metale nieżelazne

- Aluminium i jego stopy:

Części aluminiowe są powszechne w lotniczych, elektronika, oraz produkty konsumenckie ze względu na ich lekką i doskonałą odporność na korozję.

Po odpowiednim przygotowaniu, Aluminiowe powierzchnie dobrze akceptują wiating e, Zapewnienie jednolitego wykończenia i zwiększonej trwałości.Elektrokozacyjne aluminium - Miedź i jego stopy:

Choć mniej powszechne, Niektóre komponenty miedzi mogą również ulegać e-powłokom.

Dostosowania procesów zapewniają, że materiały te utrzymują swoje właściwości przewodzące i właściwie przestrzegają powłoki.

Inne przewodzące podłoża

- Wstępnie obróbki nie-metal:

W niektórych przypadkach, Części niemetaliczne można wykonać przez powierzchniowe traktowanie na powierzchni.

Chociaż ta aplikacja jest mniej rozpowszechniona, Oferuje elastyczność w pokryciu komponentów w wyspecjalizowanych branżach.

6. Zalety i ograniczenia powlekania elektronicznego

Odkładanie elektroforetyczne oferuje wiele zalet, które sprawiły, że jest popularnym wyborem w zastosowaniach powlekania powierzchni, Jednak przedstawia również pewne ograniczenia, które producenci muszą wziąć pod uwagę.

Poniżej, Dokładnie badamy oba aspekty.

Zalety e-powłoki

- Jednolita grubość powłoki:

Powłoki elektroniczne wytwarza spójne, a nawet powlekanie w złożonych geometriach, Zapewnienie wysokiej jakości wykończeń.

Badania wskazują, że zmiany grubości powłoki można zmniejszyć do mniej niż 5 mikrony w zoptymalizowanych procesach. - Zwiększona odporność na korozję:

Z odpowiednimi preparatami, Powłoki elektryczne mogą zmniejszyć niepowodzenia związane z korozją 70%, dzięki czemu są idealne do motoryzacji, lotniczy, i komponenty przemysłowe. - Efektywne wykorzystanie materiałów:

Proces maksymalizuje użycie materiału poprzez osadzanie tylko niezbędnej kwoty na podłożu, w ten sposób zmniejszając odpady i obniżając koszty produkcji. - Skalowalność i automatyzacja:

Systemy powlekania elektronicznego dobrze integrują się z zautomatyzowanymi liniami produkcyjnymi, sprawiając, że są odpowiednie do produkcji o dużej objętości bez uszczerbku dla jakości. - Korzyści środowiskowe:

W porównaniu z tradycyjnymi metodami, Powlekanie E generuje minimalne lotne związki organiczne (LZO) i wytwarza mniej odpadów, dostosowanie się do coraz bardziej surowych przepisów środowiskowych.

Ograniczenia powlekania elektronicznego

- Wysoka początkowa inwestycja:

Konfiguracja i sprzęt do powlekania elektronicznego może być kosztowne, które mogą powstrzymać mniejsze firmy lub osoby o ograniczonym budżecie.

Obejmuje to inwestycje w wyspecjalizowane czołgi, zasilacze, oraz systemy monitorowania w czasie rzeczywistym. - Wrażliwość na warunki procesowe:

Jakość zdeponowanej powłoki w dużej mierze zależy od ścisłej kontroli nad składem w kąpieli, Ph, woltaż, i temperatura. Nawet drobne wahania mogą prowadzić do defektów lub nierównomiernych powłok. - Ograniczenia grubości:

Podczas gdy e-powłoka expes w wytwarzaniu cienki, jednolite warstwy, Osiągnięcie bardzo grubych powłok pozostaje trudne. To ograniczenie może ograniczyć jego zastosowanie w aplikacjach wymagających wysokiego nagromadzenia. - Złożone wymagania dotyczące obróbki wstępnej:

Sukces e-powłoki jest w dużej mierze uzależniony od drobiazgowego przygotowania podłoża.

Nieodpowiednia czyszczenie lub aktywacja powierzchni może zagrozić adhezji, prowadzące do zmniejszonej wydajności i trwałości.

7. Kluczowe zastosowania wiatingu elektronicznego

Pokrywanie elektroniczne znajduje powszechne stosowanie w wielu branżach ze względu na wszechstronność i niezawodność.

Automotive i transport

W sektorze motoryzacyjnym, Powłoki e jest niezbędne do stosowania wykończeń odpornych na korozję, podwozie, i inne komponenty.

Wysoko wydajne e-płaszcze nie tylko zwiększają trwałość, ale także przyczyniają się do ogólnej estetyki pojazdów.

Ponadto, Branże lotnicze i morskie korzystają z e-powłoków, które wytrzymują ekstremalne warunki środowiskowe, w ten sposób rozszerzając żywotność usług krytycznych.

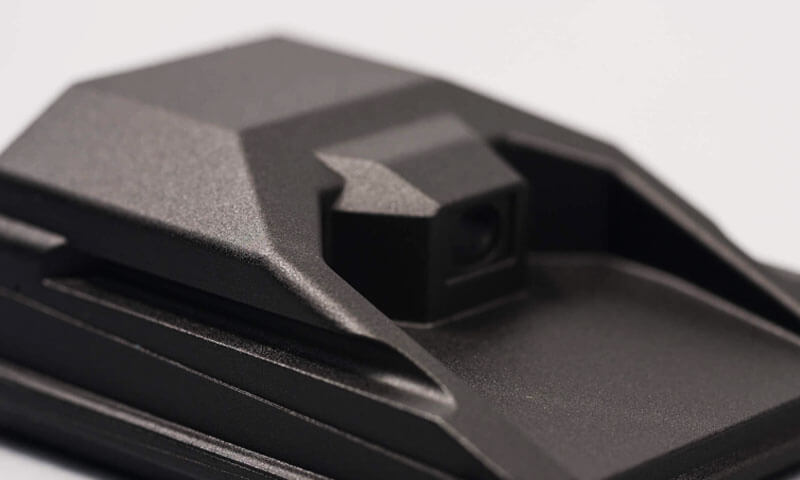

Towary przemysłowe i konsumpcyjne

Do zastosowań przemysłowych, Powłoki elektryczne zapewnia warstwy ochronne dla urządzeń, maszyneria, i dobra konsumpcyjne.

Trwałe wykończenia zapewniają, że produkty utrzymują swój wygląd i wydajność w czasie, Zmniejszenie kosztów konserwacji i zwiększenie zadowolenia klientów.

Zastosowania biomedyczne

Powłoki elektroniczne odgrywa transformacyjną rolę w inżynierii biomedycznej.

Proces jest stosowany do osadzania powłok hydroksyapatytu na implantach dentystycznych i ortopedycznych, Znacząco poprawa biokompatybilności i promowanie szybszej osseointegracji.

Ostatnie badania kliniczne zgłosiły a 25% Zmniejszenie wskaźników awarii implantów podczas stosowania komponentów powlekanych E.

Przemysł elektroniki i półprzewodnikowy

W sektorze elektroniki, Dielecric E-Coatings poprawiają izolację i niezawodność w urządzeniach mikroelektronicznych.

Powłoki elektryczne jest również stosowane w produkcji płyt obwodowych i kondensatorów, gdzie precyzja i jednolitość są kluczowe.

Te aplikacje podkreślają kluczową rolę powlekania elektronicznego w zapewnieniu wydajności i długowieczności komponentów elektronicznych.

Zastosowania energetyczne i środowiskowe

Powłoki elektroniczne robi postępy w magazynowaniu energii i energii odnawialnej.

Na przykład, Elektrody akumulatorowe litowo-jonowe wytwarzane za pomocą lakingu E wykazują lepszą przewodność i jednorodność, przyczynia się do poprawy wydajności baterii.

Dodatkowo, Funkcjonalne powłoki stosowane w ogniwach słonecznych i ogniwach paliwowych pomagają zmaksymalizować wydajność konwersji energii, Dalsze podkreślenie wszechstronności wiatingu elektronicznego w rozwijających się technologiach.

8. Porównanie z innymi zabiegami powierzchniowymi

Powłoki elektroniczne jest jedną z wielu metod leczenia powierzchniowego stosowanych w celu zwiększenia trwałości, Odporność na korozję, i estetyka komponentów.

Aby lepiej zrozumieć jego mocne i słabe strony, Porównujemy EPD z innymi popularnymi technikami leczenia powierzchniowego, w tym powłoka proszkowa, galwanotechnika, i malowanie natryskowe.

| Kryteria | Epd (Powłoka elektroniczna) | Powłoka proszkowa | Galwanotechnika | Malarstwo natryskowe |

|---|---|---|---|---|

| Jednorodność powlekania | Doskonały, nawet o złożonych kształtach | Dobry, Walczy z zagłębionymi obszarami | Umiarkowany, Grubość zmienia się | Niski, zależy od umiejętności ręcznych |

| Grubość filmu | Cienki (10–40 mikronów) | Gruby (50–150 mikronów) | Cienki (różni się w zależności od metalu) | Zmienny, często cienki |

Odporność na korozję |

Wysoki, Powszechnie używane w motoryzacie | Wysoki, Zależy od obróbki wstępnej | Różni się w zależności od typu metalu | Umiarkowany, Podatny na odpryskiwanie |

| Przydatność materiału | Stal, aluminium, miedź | Głównie metale | Tylko metal przewodzący | Prawie wszystkie materiały |

| Wydajność zastosowania | 95–99% (minimalne odpady) | ~ 60–80% (Strata nadmiernego rozpryskiwania) | ~ 70–90% (Złożenie metalu) | ~ 30–50% (Wysokie nadmierne rozpryski) |

| Trwałość | Wysoki, Doskonała przyczepność | Wysoki, Gęsty trwały płaszcz | Wysoki, ale zależy od rodzaju poszycia | Umiarkowany, Can Chip lub Peel |

Proces utwardzania |

Wymagane utwardzanie cieplne | Wymagane utwardzanie cieplne | Brak utwardzania, Reakcja elektrochemiczna | Suszenie lub pieczenie powietrza |

| Automatyzacja & Skalowalność | W pełni zautomatyzowane, skalowalne | Zautomatyzowane, ale mniej wydajne | Złożony proces, nie łatwo skalowalne | Wymaga wykwalifikowanej siły roboczej |

| Wpływ na środowisko | Niski LZO, Przyjazny dla środowiska | Bez rozpuszczalników, Ale odpady nadmierne | Wykorzystuje niebezpieczne chemikalia | Wysoka emisja LZO, oparte na rozpuszczalnikach |

9. Wniosek

Podsumowując, Powłoki elektroniczne stanowi technologię transformacyjną we współczesnym obróbce powierzchniowej.

Jego precyzyjne, wydajny, a wszechstronne podejście umocniło swoją rolę w szerokim zakresie branż - od motoryzacyjnej i lotniczej po zastosowania elektroniczne i biomedyczne.

Z bieżącymi innowacjami w nano-relancecjach i zrównoważonych formulacjach, Powłoki elektroniczne jest gotowe jeszcze bardziej rozszerzyć swoje wpływy.

Ponieważ badania nadal przekraczają granice tego, co jest możliwe, Przyszłość wiatru elektronicznego wygląda nie tylko obiecująco, ale niezbędne do postępu produkcji i zrównoważonego rozwoju środowiska.

LangHe to idealny wybór dla twoich potrzeb produkcyjnych, jeśli potrzebujesz wysokiej jakości usług wiatru elektronicznego.