Przeglądaj kluczowe różnice między anodowaniem a powłoką proszku pod względem trwałości, Apel estetyczny, opłacalność, i wpływ na środowisko.

1. Wstęp

Powłoka proszkowa i anodowanie reprezentują dwa odrębne podejścia do obróbki powierzchniowej.

Powłoka proszkowa polega na naładowaniu elektrostatycznie naładowanego proszku do podłoża i leczenie go pod ciepłem, aby utworzyć folię ochronną,

chwila Anodowanie używa procesu elektrochemicznego do przekształcania powierzchni metalowej - najważniejszej aluminium - into trwałej warstwy tlenku.

Wykończenie powierzchni zwiększa wydajność i długowieczność komponentów, chroniąc je przed korozją, nosić , i degradacja środowiska.

Naszym celem jest dogłębna analiza tych metod, Porównanie ich procesów, wydajność, koszt,

oraz wpływ na środowisko, aby zapewnić świadomą perspektywę na ich zalety i ograniczenia.

2. Co anodowanie?

Anodowanie to proces elektrochemiczny, który przekształca powierzchnię metalu, przede wszystkim aluminium, w trwałą i odporną na korozję warstwę tlenku.

Proces ten nie tylko zwiększa grubość naturalnej warstwy tlenku na metalu, ale także zwiększa jego właściwości, takie jak twardość, odporność na zużycie, i zatrzymanie kolorów.

W przeciwieństwie do wielu innych powłok, Anodowanie nie wymaga dodania oddzielnej warstwy materiału do powierzchni, ale zwiększa grubość warstwy tlenku i wzmacnia ją.

Opis procesu:

Reakcja elektrochemiczna:

Anodowanie wykorzystuje komórkę elektrolityczną do zanurzenia metalu w kąpieli kwasowej elektrolitu, zwykle kwas siarkowy podczas nakładania prądu elektrycznego.

Aluminium działa jak anoda (Elektroda dodatnia), i katoda (elektroda ujemna) jest umieszczony w elektrolicie.

Jak prąd przepływa, Metal reaguje z elektrolitem, Tworzenie kontrolowanej warstwy tlenkowej na jej powierzchni.

Tworzenie tlenku:

Tlenek utworzony podczas anodowania nie jest powłoką, ale integralną częścią aluminium.

Warstwa tlenku rośnie na zewnątrz i jest porowata, umożliwianie dalszego barwienia lub uszczelnienia.

Ta warstwa może różnić się grubością, Zazwyczaj od 0.0002 Cale (5 mikrony) Do 0.001 Cale (25 mikrony),

w zależności od czasu trwania procesu anodowania i zastosowanego napięcia.

Kolorowanie i uszczelnienie:

Po anodowaniu, Powierzchnię można farbować, aby wprowadzić kolor, ponieważ porowata struktura warstwy tlenkowej dobrze trzyma barwnika.

Dodatkowo, Warstwę tlenku można uszczelnić w celu dalszego zwiększenia odporności na korozję,

czyniąc to mniej podatne na noszenie, szkody środowiskowe, i barwienie.

Materiały i sprzęt:

- Wspólne metale: Anodowanie jest używane głównie na aluminium i jego stopach, ale można również zastosować do tytanu, cynk, i magnez.

- Elektrolity: Kwas siarkowy jest najczęściej stosowanym elektrolitem, Ale do określonych zastosowań można zastosować kwasy organiczne i inne roztwory elektrolitów.

- Zasilacz: Prąd stały (DC) zasilacz służy do zastosowania prądu elektrycznego wymaganego do anodowania.

Kluczowe wskaźniki wydajności:

- Kontrola grubości: Grubość warstwy tlenku ma kluczowe znaczenie dla jej wydajności, wpływając na jego trwałość i odporność na zużycie.

Typowe anodowane powierzchnie aluminiowe mają grubość 0.001 Do 0.004 Cale. - Porowatość: Anodowane powierzchnie są porowate, który umożliwia efektywne zabarwienie i zdolność do łączenia dodatkowych powłok lub szczeliwań.

- Odporność na korozję: Anodowanie znacznie zwiększa zdolność materiału do oporu korozji, szczególnie w trudnych środowiskach, takich jak zastosowania morskie lub przemysłowe.

- Twardość powierzchniowa: Anodowanie zwiększa twardość powierzchni materiału, często czyni go bardziej trwałym niż sam metal bazowy.

Cechy anodowania:

- Trwałość: Anodowana warstwa tlenku jest znacznie trudniejsza niż oryginalna powierzchnia aluminium, Oferowanie ochrony przed zarysowaniami, korozja, i nosić.

- Odporność na korozję: Anodowana warstwa jest wysoce odporna na rdzę i korozję, zwłaszcza w trudnych lub zewnętrznych środowiskach.

- Apel estetyczny: Anodowanie może być wykonywane w różnych kolorach i jest wysoko ceniona ze względu na jego zdolność do utrzymania metalicznego wykończenia aluminium.

- Niska konserwacja: Po anodowaniu, Materiał wymaga niewielkiego utrzymania, zwłaszcza jeśli powierzchnia jest prawidłowo uszczelniona.

Zalety anodowania:

- Zwiększona trwałość: Anodowane aluminium jest znacznie trudniejsze i trudniejsze niż nieprzetworzone glin.

- Doskonała odporność na korozję: Proces zapewnia doskonałą odporność na korozję, Nawet w agresywnych środowiskach, takich jak słona woda.

- Jakość estetyczna: Metalowe wykończenie jest idealne dla produktów, w których czysty, Pożądany jest wygląd przemysłowy.

- Przyjazny dla środowiska: Proces anodowania jest przyjazny dla środowiska, ponieważ nie wytwarza szkodliwych emisji ani produktów ubocznych.

Wady anodowania:

- Ograniczona kompatybilność materiału: Anodowanie jest w większości ograniczone do aluminium i jego stopów, co oznacza, że nie można go stosować w szerokim zakresie metali.

- Ograniczenia kolorów: Paleta kolorów do anodowania jest bardziej ograniczona w porównaniu do powłoki proszkowej. Podczas gdy kolory można dodać, są bardziej wyciszone i subtelne.

- Potencjał niedoskonałości powierzchni: Jeśli nie jest właściwie kontrolowany, Proces anodowania może prowadzić do niedoskonałości, takich jak niespójna grubość lub słaby wygląd powierzchni.

- Kruchość: Anodowana powierzchnia, podczas gdy trwały, czasami może być kruchy, prowadząc do pękania lub odprysków, jeśli jest poddawane poważnym uderzeniu lub stresie.

3. Co to jest powłoka proszkowa?

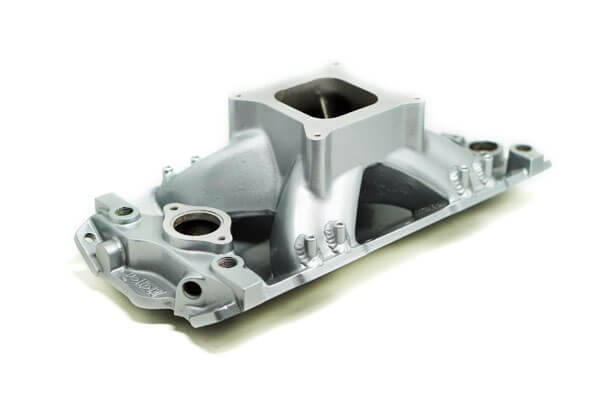

Powłoka proszkowa to popularny proces wykończenia stosowany do nakładania warstwy ochronnej i dekoracyjnej na różnych metalach.

W przeciwieństwie do tradycyjnych powłok płynnych, Powłoka w proszku wykorzystuje suchy proszek, który jest ładowany elektrostatycznie i nakładany na powierzchnię przed wyleczeniem pod ciepłem.

Ten proces skutkuje gładką, wytrzymały, i jednolite wykończenie, które zapewnia doskonałą odporność na korozję, zadrapania, i zanikanie.

Powłoka proszkowa jest stosowana w szerokiej gamie branż, od motoryzacyjnej po towary architektoniczne i konsumpcyjne, ze względu na wszechstronność i wysoką wydajność.

Opis procesu:

Przygotowanie:

Metalowa powierzchnia, która ma być pokryta proszkiem, jest dokładnie oczyszczona i wstępnie obróbka, aby usunąć dowolny brud, smar, lub rdza.

Może to obejmować piaskowate, Mycie kwasowe, lub za pomocą chemicznego roztworu czyszczenia, aby zapewnić, że powierzchnia jest wolna od zanieczyszczeń, co może wpłynąć na przyczepność powłoki.

Aplikacja:

Suchy proszek, który składa się z drobno zmielonych cząstek pigmentu i żywicy, jest nakładany na przygotowany metal za pomocą elektrostatycznego pistoletu natryskowego.

Proszek jest naładowany dodatnim ładunkiem statycznym, Podczas gdy metalowa część jest uziemiona. Ładunek elektrostatyczny powoduje przyleganie proszku do powierzchni, tworzenie równej powłoki.

Odnalezienie:

Po złożeniu wniosku, powlekany metal umieszcza się w piekarniku utwardzającym, w którym proszek topi się i tworzy stałe, gładki film.

Ten proces utwardzania, który zwykle występuje w temperaturach od 160 ° C do 200 ° C (320° F do 400 ° F.),

powoduje chemiczne wiązanie proszku z metalową powierzchnią, powodując trwałe wykończenie.

Chłodzenie i inspekcja:

Po utwardzaniu, Metalowa część może się ochłodzić, a powłoka jest sprawdzana pod kątem jakości, jednolitość, i wszelkie potencjalne wady, takie jak nierównomierne pokrycie lub niedoskonałości.

Materiał i sprzęt:

- Rodzaje proszków:

-

- Proszki termoplastyczne: Te proszki topią się i płyną po podgrzewaniu, ale można je przypomnieć i przekształcić po schłodzeniu.

- Proszki termosetowe: Te proszki ulegają reakcji chemicznej podczas utwardzania, Hartowanie w trwałe, Wykończenie nieopisane.

- Sprzęt powlekania proszku:

-

- Pistolety rozpylające: Służy do nakładania proszku na powierzchnię.

- Lekarskie piekarniki: Służy do podgrzewania powlekanych części i leczenia proszku, aby utworzyć twarde, trwałe wykończenie.

- Poszukiwania proszkowe: Zawierać proszek i umożliwić kontrolowane zastosowanie, aby uniknąć nadmiernego rozpryskiwania.

- Systemy obróbki wstępnej: Uwzględnij podkładki lub kąpiele chemiczne do czyszczenia i przygotowania metalowych powierzchni przed powłoką.

Kluczowe wskaźniki wydajności:

- Kontrola grubości: Powłoki proszkowe zwykle wahają się od grubości 25 Do 100 mikrony (1 Do 4 Mils), w zależności od wniosku i wymaganej ochrony.

- Przyczepność: Powłoka powinna bezpiecznie wiązać się z powierzchnią bez obierania lub odpryskiwania. Powłoki proszkowe mają doskonałe właściwości przyczepności, które przyczyniają się do ich trwałości.

- Odporność na ścieranie: Pokryte proszkiem powierzchnie wykazują doskonałą odporność na zużycie i naprężenie mechaniczne, czyniąc je idealnymi do środowisk o wysokim ruchu lub przemysłowym.

- Odporność na uderzenie: Powłoka w proszku zapewnia elastyczne i odporne wykończenie, które opiera się na wpływie lepszego niż wiele innych rodzajów powłok.

- Zatrzymanie kolorów: Proces powlekania proszku oferuje wyjątkową retencję kolorów, ponieważ wykończenie jest mniej podatne na zanikanie lub przebarwienia w czasie w porównaniu z tradycyjnymi farbami.

Cechy powłoki proszkowej:

- Trwałość: Powłoki proszkowe są bardzo trwałe i odporne na zarysowania, frytki, i zanikanie, nawet w trudnych warunkach.

- Apel estetyczny: Dostępne w szerokiej gamie kolorów, tekstury, i kończy, Powłoka proszkowa oferuje większą elastyczność projektowania w porównaniu z innymi procesami powlekania.

- Przyjazny dla środowiska: Powłoka proszkowa jest uważana za przyjazną dla środowiska, ponieważ emituje niewiele lub żaden lotne związki organiczne (LZO), i wszelkie nadmierne rozpryski można odzyskać i ponownie wykorzystać.

- Odporność na korozję: Proces tworzy warstwę ochronną, która pomaga zapobiegać korozji, dzięki czemu jest odpowiednia zarówno do aplikacji wewnętrznych, jak i zewnętrznych.

Plusy powłoki proszkowej:

- Wszechstronność w wykończeniach: Powłoka proszkowa oferuje szerokie spektrum wykończeń, w tym mat, połysk, i efekty teksturowane, i można je dostosować różnymi kolorami.

- Zwiększona trwałość: Powierzchnie pokryte proszkiem są wysoce odporne na zarysowania, frytki, i zanikanie, dzięki czemu są idealne do zastosowań o wysokim ruchu i na zewnątrz.

- Przyjazny dla środowiska: Proces powoduje minimalne odpady, A brak LZO sprawia, że jest bezpieczniejszy zarówno dla pracowników, jak i środowiska.

- Opłacalne dla dużych biegów: Po skonfigurowaniu, Powłoka proszkowa może być wydajnym i opłacalnym procesem, szczególnie w przypadku dużych partii lub produkcji o dużej objętości.

Wady powłoki proszkowej:

- Ograniczona kompatybilność materiału: Powłoka proszkowa jest zwykle stosowana do metali takich jak stal, aluminium, i żelazo.

Materiały niemetaliczne lub złożone geometrie mogą być trudne do skutecznego powłoki. - Wymagania dotyczące przygotowania powierzchni: Metalowa powierzchnia musi być dokładnie oczyszczona i przygotowana, co może zwiększyć całkowity koszt i czas wymagany dla procesu.

- Ograniczenia grubości: Podczas gdy powłoki proszkowe można nakładać na różne grubości,

może nie być odpowiednie dla bardzo cienkich lub skomplikowanych części, ponieważ grube powłoki mogą prowadzić do wad lub nieprawidłowości. - Potencjał nierównomiernego zasięgu: Jeśli nie zostanie zastosowany poprawnie, proszek może nie być równomiernie przylegający, prowadząc do niespójności na mecie.

Zastosowania powłoki proszkowej:

- Przemysł motoryzacyjny: Używane na koła samochodowe, zderzaki, i inne komponenty motoryzacyjne, Powłoka proszkowa oferuje długotrwałe i estetyczne wykończenie.

- Architektura: Powłoka proszkowa jest często stosowana do wykończeń architektonicznych, w tym ramki okienne, drzwi, i balustrady, ze względu na odporność na korozję i różnorodność estetyczną.

- Urządzenia: Powszechne w produkcji urządzeń domowych, takich jak lodówki, pralki, i piekarniki, gdzie kluczowe są zarówno trwałość, jak i estetyczne atrakcyjność.

- Meble: Wiele produktów meblowych na zewnątrz i wewnątrz, szczególnie metalowe, są powlekane proszkiem zarówno dla ochrony, jak i wyglądu.

4. Anodizuje lepiej niż powłoka proszkowa?

Wybór między anodowaniem a powłoką proszku wymaga szczegółowego zrozumienia mocnych i słabości każdego procesu.

Oba są popularnymi metodami leczenia powierzchni, każdy z wyraźnymi zaletami w zależności od wniosku.

Aby ustalić, czy anodowanie jest lepsze niż powłoka proszkowa, Zbadamy analizę wieloaspektową,

Koncentrując się na kluczowych obszarach, takich jak wydajność techniczna, Wyniki estetyczne, opłacalność, Wpływ na środowisko, i przydatność przemysłowa.

4.1 Porównanie wydajności technicznych

Odporność na korozję

Anodowanie:

Anodowanie tworzy wysoce trwałą warstwę tlenku na aluminium, która jest ściśle związana z podłożem.

Ta warstwa tlenku znacznie zwiększa odporność metalu na korozję.

W trudnych środowiskach, takie jak ustawienia morskie lub przemysłowe, anodowane powierzchnie wykazują niezwykłą długowieczność, Nawet pod ciągłą ekspozycją na wodę, sól, i chemikalia.

Powłoka proszkowa:

Podczas gdy powłoka proszkowa zapewnia również doskonałą odporność na korozję, tworzy warstwę ochronną na powierzchni metalowej zamiast wiązania z podłożem.

W rezultacie, Powłoka w proszku może czasem być podatna na odpryskiwanie lub rozwarstwienie, szczególnie w środowiskach o wysokiej stresu lub ściernym.

Długowieczność powłoki proszkowej może nie pasować do anodowania w ciężkich warunkach korozyjnych.

Odporność na zużycie i trwałość

Anodowanie:

Anodowane powierzchnie są zwykle twardsze niż metal bazowy, z wartościami twardości sięgającymi do 60-70 w skali C Rockwell C (do ciężkiego anodowania).

To sprawia, że anodowane metale są wysoce odporne na zużycie, abrazja, i zarysowanie.

Warstwa tlenku zasadniczo staje się częścią podłoża, Zwiększenie ogólnej trwałości bez uszczerbku dla integralności strukturalnej.

Powłoka proszkowa:

Powłoka proszkowa oferuje znaczną odporność na uderzenie i jest szczególnie skuteczna w ochronie powierzchni przed zarysowaniami i wgnieceniami.

Jednakże, Jest bardziej podatny na odpryskiwanie po wystawieniu na ekstremalne siły mechaniczne.

Chociaż powłoka w proszku ma grubszy film (zazwyczaj 50 Do 150 mikrony), Brakuje mu nieodłącznej twardości anodowania i może łatwiej degradować w warunkach ściernych lub o wysokim wpływie.

Integralność powierzchni

Anodowanie:

Anodowana warstwa jest częścią metalowej powierzchni, Oferowanie jednolitej grubości i doskonałej ochrony.

Proces ten zachowuje również właściwości mechaniczne leżące u podstaw metalu, Zapewnienie, że materiał zachowuje swoją siłę i odporność.

Powłoka proszkowa:

Proces powlekania proszku powoduje wykończenie, które znajduje się na powierzchni, co może sprawić, że jest to bardziej podatne na szkody w określonych warunkach.

Jeśli powłoka jest rozdrobniona lub porysowana, odsłonięty metal jest podatny na korozję, co nie jest w przypadku anodowanych powierzchni,

gdzie warstwa tlenku nadal chroni podstawowy metal, nawet po niewielkim uszkodzeniu powierzchni.

4.2 Względy estetyczne

Opcje kolorów i wykończenia

Anodowanie:

Podczas gdy anodowanie oferuje ograniczone opcje kolorów - typowo przez barwniki i kolorystykę elektrolityczną - tworzy gładko, jednolite wykończenie, które trudno jest odtworzyć z innymi procesami.

Zatrzymanie kolorów anodowanego aluminium jest doskonałe, szczególnie w zastosowaniach na zewnątrz, w których odporność na UV jest kluczowa.

Wykończenie zachowuje metaliczny, matowy wygląd, że niektóre branże, takich jak lotnictwo, przychylność.

Powłoka proszkowa:

Jedną z wyróżniających się funkcji powłoki proszkowej jest szeroki wachlarz kolorów i dostępnych wykończeń.

Od błyszczącego po matowe i tekstury, takie jak wykończenia Hammertoe lub zmarszczki, Powłoka proszkowa zapewnia znacznie bardziej kreatywną elastyczność pod względem estetyki.

To sprawia, że powłoka w proszku jest idealna dla branż takich jak motoryzacja, dobra konsumpcyjne, i architektura, gdzie tętniące życiem, Pożądane jest wizualnie uderzające wykończenie.

Trwałość estetyczna

Anodowanie:

Anodowane wykończenie ma tendencję do zachowania wyglądu z czasem. Nie zanika, kreda, lub posyp, Nawet w bezpośrednim świetle słonecznym lub ostrych warunkach na zewnątrz.

Naturalny metaliczny połysk anodowanych powierzchni jest często postrzegany jako atrakcyjna funkcja w aplikacjach wysokiej klasy.

Powłoka proszkowa:

Podczas gdy powłoka proszkowa zapewnia trwałą estetykę, może z czasem cierpieć z powodu zanikania, szczególnie na obszarach narażonych na promienie UV lub ekstremalne warunki pogodowe.

Wykończenie powierzchni może również degradować w wysokich temperaturach, prowadząc do utraty kolorów i mniej wypolerowanego wyglądu.

4.3 Względy gospodarcze

Koszty początkowe

Anodowanie:

Początkowy koszt anodowania jest zwykle wyższy niż powłoka proszkowa, przede wszystkim dlatego, że anodowanie wymaga specjalistycznego sprzętu, takiego jak komórki elektrolityczne, precyzyjna kontrola chemikaliów, i dłuższe czasy przetwarzania.

Niestandardowe anodowanie kolorów również zwiększa koszty, ponieważ wymaga to dodatkowych kroków, aby osiągnąć pożądany odcień.

Powłoka proszkowa:

Powłoka proszkowa zwykle obejmuje niższe początkowe koszty sprzętu i konfiguracji, szczególnie w zastosowaniach o dużej objętości.

Sam proces jest szybszy niż anodowanie, i istnieje mniej wyspecjalizowanych wymagań dotyczących obsługi materiałów, czyniąc to opłacalny wybór dla branż, które wymagają szybkich czasów zwrotnych.

Długoterminowe koszty i utrzymanie

Anodowanie:

Podczas gdy anodowanie może mieć wyższe koszty z góry, Zazwyczaj powoduje to niższe koszty utrzymania z czasem.

Anodowane powierzchnie wymagają mniejszego utrzymania, ponieważ ochronna warstwa tlenku jest trwała i odporna na zużycie.

Dodatkowo, Materiały anodowane są mniej prawdopodobne, że wymagają odnawiania lub naprawy, Dalsze zmniejszenie długoterminowych wydatków na konserwację.

Powłoka proszkowa:

Wyższe koszty początkowe powłoki proszkowej można zrekompensować przez jej tańszą konserwację z czasem, Zwłaszcza jeśli powłoka nie chipsuje ani nie obieraj.

Jednakże, Gdy potrzebne są naprawy, Mogą być kosztowne, ponieważ uszkodzone powierzchnie powlekane proszkiem często wymagają całkowitego powłoki.

Dodatkowo, Powłoki proszkowe mogą się degradować w określonych warunkach środowiskowych, Wymaganie częstszych retuszów lub wymiany.

4.4 Względy środowiskowe

Zużycie energii i zarządzanie odpadami

Anodowanie:

Anodowanie to proces przyjazny dla środowiska, szczególnie jeśli chodzi o stosowanie materiałów.

Proces ten nie wytwarza szkodliwych produktów ubocznych, oraz z zaawansowanymi systemami recyklingu wody, Chemikalia stosowane w anodowaniu można skutecznie odzyskać i ponownie wykorzystywane.

Ponadto, Anodowanie ma minimalne zużycie energii w porównaniu z innymi metodami wykończenia.

Powłoka proszkowa:

Powłoka proszkowa korzysta również z bycia przyjaznym dla środowiska, ponieważ wiąże się to z minimalnym użyciem rozpuszczalnika, powodując niski lotny związek organiczny (LZO) emisje.

Ponadto, Overspray z powłoki proszkowej można zebrać i poddać recyklingowi, Zapewnienie minimalnych odpadów.

Jednakże, Piece utwardzające stosowane w procesach powlekania proszkowego wymagają znacznego wprowadzania energii, szczególnie w większych operacjach.

4.5 Zastosowania przemysłowe

Preferowane branże do anodowania

- Aerospace: Wysoka siła, niska waga, a doskonała odporność na korozję anodowanego aluminium sprawiają, że idealnie nadaje się do komponentów lotniczych.

- Sprzęt medyczny: Anodowanie jest powszechnie stosowane w urządzeniach medycznych, które wymagają zarówno odporności na korozję, jak i biokompatybilności.

- Architektoniczne aluminium: Anodowane aluminium jest często wykorzystywane do budowania fasad i ram okien.

Preferowane branże do powlekania proszku

- Automobilowy: Powłoka proszkowa jest powszechnie stosowana do części samochodowych, zwłaszcza na koła, zderzaki, i podwozie, ze względu na odporność na uderzenie i wykończenie estetyczne.

- Elektronika konsumpcyjna: Urządzenia, przypadki komputerowe, a inne elementy elektroniczne korzystają z żywych kolorów i właściwości ochronnych powlekania proszku.

- Komponenty architektoniczne: Powłoka proszkowa jest również szeroko stosowana do bram, balustrady, i ogrodzenia, gdzie wymagana jest estetyka i trwałe wykończenie.

Tabela porównawcza: Powłoka proszkowa vs anodowanie

| Funkcja | Powłoka proszkowa | Anodowanie |

|---|---|---|

| Typ procesu | Proces wykończenia suchego, w którym materiał sproszkowany jest stosowany elektrostatycznie i utwardzany | Proces elektrochemiczny, który tworzy trwałą warstwę tlenku na metalach, przede wszystkim aluminium |

| Kompatybilność materialna | Mające zastosowanie do szerokiej gamy metali, w tym stali, aluminium, i mosiądz | Używane przede wszystkim do aluminium i jego stopów |

| Trwałość | Wysoce odporny na zarysowanie, zblakły, I odpryskiwanie; może być kruche pod wpływem | Niezwykle trwały z zwiększoną korozją i odpornością na zużycie; bardzo twardy i odporny na ścieranie |

| Odporność na korozję | Doskonałe dla większości środowisk, ale może się degradować, jeśli powłoka zostanie rozdrobniona | Wyjątkowy odporność na korozję, szczególnie w środowiskach morskich i przemysłowych |

Twardość powierzchniowa |

Umiarkowana twardość; podatne na uszkodzenia przy ekstremalnym zużyciu | Znaczny wzrost twardości powierzchni, znacznie trudniej niż metal bazowy |

| Elastyczność estetyczna | Szeroka gama kolorów, tekstury, i kończy (Mat, lśniący, Hammertone, itp.) | Ograniczone opcje kolorów; zachowuje metaliczny wygląd aluminium, Można farbować |

| Zakończ teksturę | Może zapewnić gładkie lub teksturowane wykończenia | Gładka matowa lub lekko błyszcząca, Metalowe wykończenie |

| UV i odporność na pogodę | Może zniknąć pod ekspozycją UV; Wydajność degraduje w ekstremalnych warunkach | Zachowuje kolor i wygląd nawet w ostrych warunkach na zewnątrz |

| Wpływ na środowisko | Niska emisje LZO; Overspray można poddać recyklingowi | Ekologiczne bez szkodliwych produktów ubocznych; Zużycie energii jest stosunkowo niskie |

| Zużycie energii | Wysoka energia wymagana do procesu utwardzania, szczególnie w większych aplikacjach | Niższe zużycie energii w porównaniu z innymi procesami, szczególnie w anodowaniu na bazie wody |

Początkowy koszt konfiguracji |

Niższe początkowe inwestycje w sprzęt i konfigurację | Wyższy początkowy koszt konfiguracji ze względu na specjalistyczne urządzenia do anodowania i chemikalia |

| Koszt konserwacji | Umiarkowana długoterminowa konserwacja; potencjał kosztownych napraw w przypadku uszkodzenia | Niższe koszty utrzymania; ogólnie wymaga mniej utrzymania |

| Typowe zastosowania | Automobilowy, urządzenia, Elektronika konsumpcyjna, meble, Komponenty architektoniczne | Aerospace, sprzęt medyczny, Wysokiej klasy komponenty architektoniczne, wojskowy |

| Możliwość naprawy | Uszkodzona powłoka wymaga pełnego regeneracji lub retuszu | Anodowane powierzchnie można naprawić lub ponownie anodować, ale wymaga większej wiedzy technicznej |

| Ekologiczna przyjazność | Przyjazny dla środowiska z nadmiernym nadmiernym rozpowszechnieniem i minimalnym zastosowaniem rozpuszczalników | Bardzo przyjazne dla środowiska bez niebezpiecznych odpadów i materiałów do recyklingu materiałów procesowych |

| Zatrzymanie kolorów | Może zniknąć pod długotrwałym narażeniem na światło słoneczne i trudne warunki | Zachowuje kolor i połysk, szczególnie w zastosowaniach na zewnątrz lub przemysłowych |

5. Wniosek: Kiedy wybrać anodowanie nad powłoką proszku

Ostatecznie, Wybór między anodowaniem a powłoką proszku zależy od konkretnych potrzeb projektu.

Jeśli masz do czynienia z komponentami aluminiowymi, które wymagają wyjątkowej odporności na korozję, odporność na zużycie, i naturalne metalowe wykończenie, Anodowanie jest prawdopodobnie lepszą opcją.

Jego doskonała twardość powierzchni, długoterminowa trwałość, a zrównoważone cechy sprawiają, że idealnie nadaje się do branż o wysokiej wydajności, takich jak loteria, medyczny, i zastosowania architektoniczne.

Jednakże, Jeśli Twoim celem jest osiągnięcie żywych, Konfigurowalne wykończenie kolorów z silną odpornością na uderzenie i otarcia,

powłoka proszkowa może być doskonałym wyborem, szczególnie dla motoryzacyjnej, dobra konsumpcyjne, i aplikacje dekoracyjne.

Decyzja powinna opierać się na kompleksowym zrozumieniu technicznej, gospodarczy, oraz wymagania estetyczne twojego projektu.

Jeśli szukasz wysokiej jakości usług leczenia powierzchni, Wybór LangHe to idealna decyzja dla twoich potrzeb produkcyjnych.