1. Wstęp

Odlewanie to jeden z najstarszych i najbardziej wszechstronnych procesów produkcyjnych ludzkości.

W sercu tego procesu leży wzór odlewu: fizyczny szablon, który definiuje geometrię końcowej części.

Dobrze zaprojektowany wzór minimalizuje ilość odpadów, skraca czas realizacji, zmniejsza obróbkę i poprawia powtarzalność; biedny zmusza do kosztownych napraw, przeróbkę lub nawet przeprojektowanie oprzyrządowania.

2. Co to jest wzorzec odlewania i dlaczego jest on ważny

A wzór odlewu jest precyzyjnie zaprojektowany trójwymiarowy model żądanego komponentu, służy do formowania wnęki formy, do której wlewa się stopiony metal.

W odróżnieniu od prostej repliki, wzór jest celowy zmodyfikowane w celu uwzględnienia dodatków na skurcz, obróbka, i zniekształcenia, a także cechy funkcjonalne takie jak systemy bramkowe, pióra, i odciski rdzenia.

Gdy metal stwardnieje w formie, przyjmuje geometrię i wymiary określone przez wzór - czyniąc wzór podstawą dokładności wymiarowej i powtarzalności odlewania.

Dlaczego wzory są niezbędne

We współczesnej praktyce odlewniczej, wzór to nie tylko „szablon”, ale inżynieryjny element kontrolny który decyduje o jakości odlewu, koszt, i wydajność procesu.

Jego wpływ można określić ilościowo w trzech podstawowych wymiarach:

- Kontrola geometrii: Wzory zapewniają zgodność części ze specyfikacjami projektowymi. Źle zaprojektowany wzór może prowadzić do błędów wymiarowych, która przyczyna 35% wad odlewniczych.

- Wydajność kosztów: Materiał i projekt wzoru stanowią 10–25% całkowitych kosztów odlewu.

Wybór odpowiedniego wzoru (NP., drewno o małej objętości vs. metal dla dużej głośności) może obniżyć koszty jednostkowe o 40–60%. - Kompatybilność procesu: Żaden pojedynczy wzór nie działa dla wszystkich metod odlewania – odlewanie metodą inwestycyjną wymaga wzorów woskowych, podczas gdy odlewanie piaskowe wykorzystuje drewno lub metal. Niedopasowane wzory prowadzą do 20% wyższe stawki złomu.

Wzory vs. Umiera: Wyróżnienie techniczne

Chwila Wzory I umiera służą podobnym celom replikacji geometrycznej, ich role operacyjne różnią się zasadniczo:

| Funkcja | Wzór odlewania | Umierać (Stała pleśń) |

| Typ procesu | Zdatna forma (piasek, inwestycja, powłoka) | Stała pleśń (Die casting, Casting grawitacyjny) |

| Ponowne użycie | Pleśń niszczona po każdym odlewie | Używany ponownie przez wiele cykli |

| Tworzywo | Drewno, żywica, wosk, lub metal | Hartowana stal narzędziowa lub H13 |

| Funkcja pierwotna | Definicja kształtu i naddatku dla form jednorazowych | Bezpośrednia kontrola formowania i chłodzenia metalu |

| Zakres kosztów | Niskie do średnie | Wysoki (precyzyjnie obrobione) |

3. Kluczowe parametry projektowe, które mają zastosowanie do wszystkich wzorów

Niezależnie od materiału, proces, lub złożoność, każdy wzór odlewania musi zawierać zestaw podstawowe parametry projektowe aby zapewnić dokładność wymiarową, Produkcja, i pozbawione wad odlewy.

Zasadami tymi kierują się ASTM A802 – Standardowa specyfikacja dotycząca wzorów odlewów i rdzeni i są dostosowane do metalu nieszlachetnego, proces odlewania, i geometrię części.

| Parametr projektowy | Definicja | Typowe wartości (według metalu/procesu) | Racjonalne uzasadnienie / Uderzenie |

| PROJEKT Kąt | Stożek nałożony na powierzchnie pionowe w celu ułatwienia usunięcia wzoru z formy. | Casting piasku: 1–3° Formowanie skorupy: 0.5–1° (gładsze powierzchnie formy) | Zmniejsza uszkodzenia pleśni (pękanie piasku lub pękanie skorupy) i minimalizuje zużycie wzoru. Niewystarczający ciąg jest główną przyczyną źle ustawionych lub uszkodzonych form. |

| Dodatek na skurcz | Dodatkowy materiał zastosowany w celu kompensacji skurczu podczas krzepnięcia i chłodzenia. | Stopy aluminium: 1–2% Żeliwo: 2–3% Stopy mosiądzu/miedzi: 3–4% | Zapewnia zgodność ostatecznych wymiarów części ze specyfikacjami projektowymi. Na przykład, A 100 Część żeliwna o mm może wymagać wzoru 102–103 mm, aby skompensować skurcz. |

| Dodatek obróbczy | Dostarczony dodatkowy materiał umożliwiający obróbkę po odlewaniu, wykończeniowy, lub obróbki powierzchni. | Precyzyjne elementy (lotniczy/medyczny): 0.5–1 mm Konstrukcyjne/przemysłowe: 1–2 mm | Ułatwia prace wykończeniowe, zachowuje tolerancję, i łagodzi niedoskonałości powierzchni odlewu, takie jak szorstkość lub niewielka porowatość. |

Tolerancja wymiarowa |

Dopuszczalne różnice w wymiarach wzoru w stosunku do rozmiaru nominalnego. | Wzory metalowe: ±0,1–0,3 mm Wzory drewna: ±0,3–1,0 mm Wzory woskowe (Casting inwestycyjny): ± 0,05–0,2 mm | Zapewnia stałą jakość produkcji i wymienność, krytyczne dla zespołów takich jak przekładnie samochodowe lub komponenty lotnicze. |

| Integracja bramkowa | Wprowadzanie wlewów, biegacze, bramy, oraz piony kontrolujące przepływ metalu i krzepnięcie surowca. | Przekrój bramy: 1.5× najgrubsza część sekcji Podstopnice: 2× objętość części | Optymalizuje dostarczanie stopionego metalu, zapobiega defektom takim jak zimne zamknięcia, błędnie ustępuje, i porowatość skurczową. Prawidłowy projekt wlewu może zmniejszyć ilość złomów o 15–25%. |

| Linia podziału | Płaszczyzna, wzdłuż której dzieli się forma (NP., poradzić sobie vs. ciągnąć) aby umożliwić usunięcie wzoru. | Wyrównane z symetrią i naturalnymi podcięciami; pozwala uniknąć uwięzionych elementów | Upraszcza montaż formy, minimalizuje błysk, i ogranicza obróbkę lub poprawki. Złe umiejscowienie linii podziału może zwiększyć ilość złomu nawet o 20%. |

4. Materiały wzorcowe — wybór i kompromisy

| Tworzywo | Typowe zastosowanie | Mocne strony | Słabe strony | Typowe życie |

| Drewno (drewno liściaste) | Prototypy, Niska objętość, Proste kształty | Tani, szybkie do mielenia, łatwe naprawy | Wrażliwy na wilgoć, ograniczona precyzja | Dziesiątki, setki strzałów |

| Aluminium | Średnia objętość, prototypy płytek zapałkowych | Lekki, Dobra stabilność termiczna, szybszy cykl | Podatne na zużycie w porównaniu ze stalą | Setki, tysiące strzałów |

| Stal / Stal narzędzi | Wysoka objętość, precyzja, oprzyrządowanie do pracy na gorąco | Wytrzymały, Doskonała stabilność wymiarowa | Wyższy koszt początkowy, trudniej modyfikować | Tysiące, dziesiątki tysięcy strzałów |

| Lane żelazo | Wytrzymałe płytki meczowe, solidne wzory | Dobra masa termiczna, niski koszt w porównaniu ze stalą | Ciężki, może korodować | Tysiące strzałów |

| Tworzywa sztuczne / Epoksyd / PU | Niska-średnia głośność, 3Wzory wydrukowane D. | Niski koszt dla skomplikowanych kształtów, łatwe do iteracji | Niższa stabilność termiczna, abrazja | Dziesiątki, setki strzałów |

| 3Żywica z nadrukiem D / metal | Złożona geometria, szybkie prototypy | Brak czasu realizacji oprzyrządowania, złożone cechy | Wykończenie powierzchni i wytrzymałość są różne, koszt za część | Jednorazowe i niskonakładowe ponowne wykorzystanie |

5. Typowe typy wzorów w odlewaniu

Wzory odlewnicze są podstawą tworzenia form. Wybór prawidłowego typ wzoru salda złożoność, tom, koszt, i precyzja.

Poniższe dziesięć wzorów jest najczęściej stosowanych w odlewnictwie przemysłowym, ze wskazówkami, kiedy i dlaczego wybrać każdą z nich.

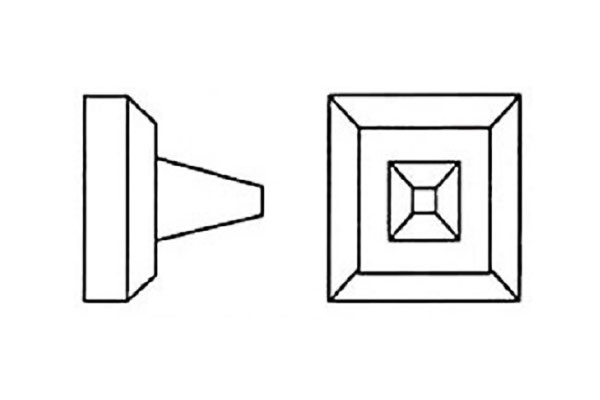

Jednoczęściowy (Solidny) Wzór

- Definicja: Singiel, solidna replika ostatniej części, reprezentujące jego dokładną geometrię zewnętrzną.

Zwykle używane do małych lub prostych komponentów, nie ma oddzielnych sekcji, i wszystkie wnęki formy muszą być uformowane wokół tego jednego elementu.

Jest często używany do płaskich, kształty pryzmatyczne, w których podcięcia lub złożone elementy są minimalne.Wzór jednoczęściowy - Przypadek użycia: Mały, proste geometrie lub części prototypowe.

- Zalety: Niski koszt, łatwe do wyprodukowania, szybki czas realizacji.

- Ograniczenia: Nieodpowiednie do skomplikowanych geometrii lub podcięć; może wymagać nadmiernego ciągu lub dodatkowych rdzeni.

Dwuczęściowy (Podział) Wzór

- Definicja: Wzór podzielony wzdłuż a pojedyncza płaszczyzna podziału na dwie połowy - powszechnie określane jako rada (szczyt) i przeciągnij (spód).

Umożliwia to usunięcie wzoru z piasku lub innych materiałów formy bez uszkodzenia wnęki.

Rozcięcie pozwala na umiarkowane podcięcia i ułatwia zakładanie wlewów i podstopnic. - Przypadek użycia: Większość standardowych odlewów piaskowych o umiarkowanej złożoności.

- Zalety: Obsługuje podcięcia, umożliwia łatwe usuwanie pleśni.

- Ograniczenia: Wymaga starannego zaprojektowania i wyrównania płaszczyzny podziału (często używane kołki ustalające).

Wzór wieloczęściowy

- Definicja: Wzór składający się z trzech lub więcej sekcji do uchwycenia skomplikowanych lub głębokich ubytków, lub aby uwzględnić wiele płaszczyzn podziału.

Komponenty zazwyczaj obejmują górę, spód, i sekcje pośrednie. Konstrukcja ta pozwala na produkcję skomplikowanych kształtów, których nie można uformować za pomocą wzoru jedno- lub dwuczęściowego.Wzór wieloczęściowy - Przypadek użycia: Złożone komponenty przemysłowe z cechami wewnętrznymi.

- Zalety: Umożliwia rzutowanie głębokich lub wielokierunkowych funkcji bez wielu rdzeni.

- Ograniczenia: Montaż jest czasochłonny; Błędy w wyrównaniu mogą zwiększyć ilość złomu.

Wzór płytki zapałkowej

- Definicja: Wzory (pojedynczy lub wielokrotny) są zamontowane na sztywnej metalowej płycie, z uchwytami i bokami oporowymi rozmieszczonymi po przeciwnych stronach.

Ta konfiguracja jest dostosowana do formowania zmechanizowanego lub na dużą skalę, umożliwiając automatyczną obsługę kolb i szybkie tworzenie wgłębień. - Przypadek użycia: Produkcja średnio- i wielkoseryjna na zautomatyzowanych liniach do formowania piaskowego.

- Zalety: Wysoka powtarzalność, szybkie formowanie, nadaje się do produkcji zmechanizowanej.

- Ograniczenia: Wyższy początkowy koszt oprzyrządowania; płyta musi być precyzyjnie obrobiona.

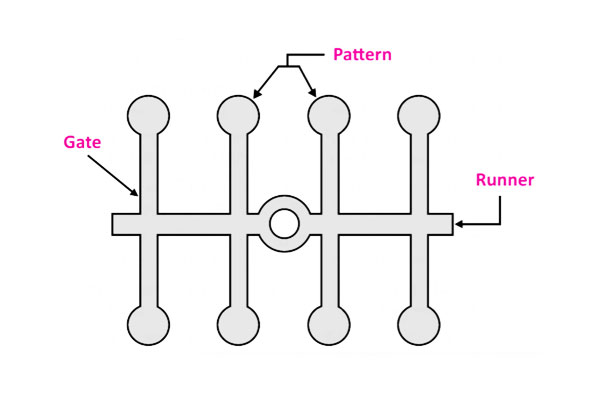

Ogrodzony / Wzór wielownękowy

- Definicja: Łączy wiele wzorów części w jeden zespół, ze zintegrowanymi ramkami, biegacze, i bramy.

Zaprojektowany do jednoczesnego wypełniania kilku ubytków roztopionym metalem. Często stosowane, gdy wymagane są identyczne części w dużych ilościach.Ogrodzony / Wzór wielownękowy - Przypadek użycia: Małe odlewy produkowane w dużych ilościach, NP., Komponenty samochodowe.

- Zalety: Wydajna produkcja, spójne wypełnienie, zmniejszona robocizna na część.

- Ograniczenia: Złożony projekt bramy; złom prowadnicy należy poddać recyklingowi.

Wzór szkieletu

- Definicja: Uproszczony, wersja gotowego komponentu z otwartą ramą, nakreślając kluczowe cechy geometryczne, pozostawiając duże części wnęki do uformowania przez piasek lub materiał formierski.

Ten projekt jest szczególnie skuteczny w przypadku dużych, stosunkowo proste kształty, w których ważna jest oszczędność materiału i skuteczność usuwania piasku. - Przypadek użycia: Duży, proste geometrie, takie jak podstawy maszyn lub odlewy konstrukcyjne.

- Zalety: Oszczędza materiał i wagę, ułatwia usuwanie piasku.

- Ograniczenia: Nie nadaje się do drobnych szczegółów lub małych, skomplikowane części.

Wzór zamiatania

- Definicja: Wzór tworzący wnękę wg obracanie szablonu profilu (zamiatać) wokół osi centralnej, śledzenie pożądanego konturu w materiale formy.

Idealny do komponentów i kształtów o symetrii obrotowej, które można wygenerować za pomocą pojedynczego zakrzywionego profilu. - Przypadek użycia: Części obrotowo symetryczne, takie jak stożki, Dzwony, lub duże koła pasowe.

- Zalety: Szybkie formowanie wgłębień dla geometrii osiowosymetrycznych.

- Ograniczenia: Ograniczone do profili odchylanych; nie nadaje się do złożonych obiektów 3D.

Luźny wzór

- Definicja: Wzór z odpinanymi sekcjami specjalnie zaprojektowanymi do formowania podcięcia, projekcje, lub cechy wewnętrzne.

Luźne kawałki są usuwane indywidualnie podczas formowania formy, aby zapobiec uszkodzeniu formy i zapewnić dokładne utworzenie wnęki. - Przypadek użycia: Części z bossami, dziury, lub złożone występy, które zatrzymują jednoczęściowy wzór.

- Zalety: Ułatwia usuwanie i zmniejsza ryzyko uszkodzenia pleśni.

- Ograniczenia: Wymaga wykwalifikowanej siły roboczej do montażu i precyzyjnego ustawienia.

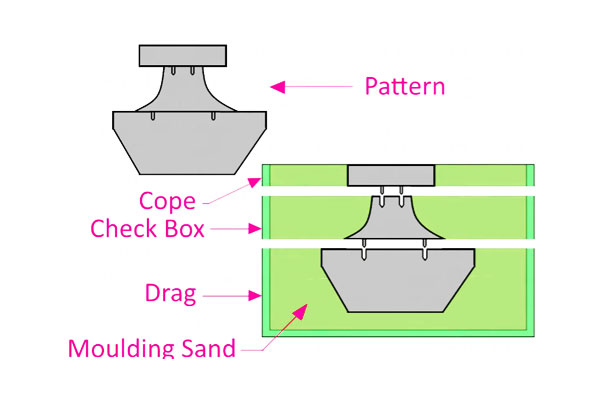

Radzić sobie & Ciągnąć (Kolba) Wzór

- Definicja: Modułowy wzór przeznaczony do stosowania w formy piaskowe na bazie kolb, oddzielająca górę (radzić sobie) i dół (ciągnąć) dla łatwiejszego napełniania form, zagęszczenie, i odlewanie metalu. Typowe dla dużych i ciężkich odlewów.

- Przypadek użycia: Duże odlewy piaskowe, takie jak bloki silnika lub obudowy pomp.

- Zalety: Modułowy; obsługuje ciężkie formy i duże części.

- Ograniczenia: Obsługa i ustawianie ciężkich kolb może być wyzwaniem.

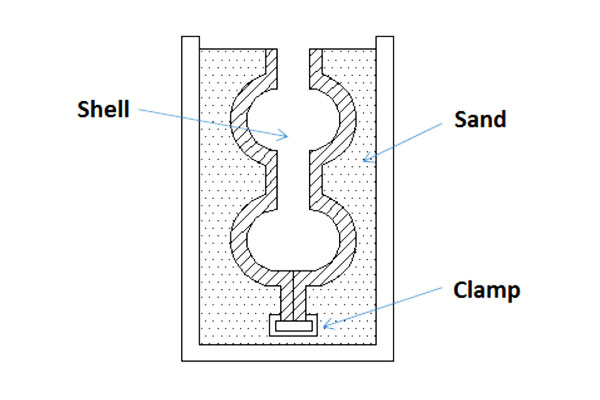

Wzór powłoki

- Definicja: Używane w procesy formowania skorupowego, często metaliczne lub podgrzewane, produkować cienkie, sztywny, wokół wzoru związane żywicą muszle piasku.

Ten typ wzoru pozwala Wysoka precyzja, skomplikowany szczegół, i doskonałe wykończenie powierzchniowe dzięki kontrolowanemu nagrzewaniu i równomiernemu osadzaniu się powłoki.Wzór powłoki - Przypadek użycia: Precyzyjne komponenty wymagające cienkich ścianek, Doskonałe wykończenie powierzchniowe, lub drobne szczegóły (NP., obudowy lotnicze, skrzynie biegów).

- Zalety: Dokładność wysokiej wymiaru (Możliwe ±0,1 mm), gładkie wykończenie powierzchni (RA 0,8-3,2 µm), wydajne chłodzenie.

- Ograniczenia: Wymaga kontroli procesu i ostrożnego nagrzewania wzoru; wyższy koszt początkowy niż wzory piaskowe.

Spostrzeżenia inżynieryjne

- Wybór wzoru podyktowany jest: Geometria części, Wolumen produkcyjny, Wymagania tolerancji, i materiał.

- Koszt vs.. kompromis w zakresie złożoności: Najtańsze są proste, jednoczęściowe wzory, podczas gdy wzory wieloczęściowe lub z płytkami dopasowującymi mają wyższy koszt początkowy, ale umożliwiają produkcję dużych ilości, precyzyjna produkcja.

- Konserwacja wzoru: Wzory wielokrotnego użytku (metal) wymagają okresowych przeglądów; zbędne wzory (drewno, wosk) należy często wymieniać, aby zachować tolerancje.

6. Uwagi specyficzne dla procesu: Wzory metod rzucania kluczy

Różne procesy odlewania nakładają unikalne wymagania na modele. Zrozumienie tych rozróżnień gwarantuje optymalne tworzenie się pleśni, minimalne wady, i opłacalna produkcja.

Poniższe uwagi szczegółowo opisują, w jaki sposób modele są dostosowywane do odlewania w piasku, formowanie skorupy, Casting inwestycyjny, I Die casting.

Casting piasku

- Wymagania dotyczące wzoru: Wzory muszą być wytrzymały, a jednocześnie lekki, gdyż są one ręcznie lub mechanicznie wypełniane piaskiem.

Szkic kąty, dodatki do skurczu, i właściwości wlewowe mają kluczowe znaczenie dla kompensacji zagęszczenia piasku i skurczu metalu. - Typowe typy wzorów: Jednoczęściowy, dwuczęściowy, wieloczęściowy, szkielet, i sobie poradzić & wzory przeciągania są najczęściej stosowane.

- Rozważania:

-

- Wzory drewna są powszechne w przypadku części o małej objętości; wzory metalowe są preferowane w przypadku komponentów o dużej objętości lub precyzyjnych.

- Kąty pochylenia zazwyczaj wahają się od 1–3° dla powierzchni pionowych.

- W przypadku podcięć ważne jest rozmieszczenie rdzenia i wyjmowane elementy.

- Aplikacje: Bloki silnika, pompowanie obudowa, Składniki strukturalne, i maszyny przemysłowe.

Formowanie skorupy Odlew

- Wymagania dotyczące wzoru: Wzory muszą wytrzymać ciepło tworzenie się muszli piasku pokrytych żywicą. Aby zapewnić jednolitą grubość i szczegółowość skorupy, często stosuje się wzory metalowe lub podgrzewane.

- Typowe typy wzorów: Wzory skorupy, wzory tabliczek zapałkowych, a wzory z bramką/wieloma wgłębieniami są idealne.

- Rozważania:

-

- Cienkie skorupy pozwalają na precyzyjne tolerancje (± 0,1 mm) i gładkie wykończenia powierzchniowe (RA 0,8-3,2 µm).

- Kąty pochylenia mogą być mniejsze (0.5–1°) ze względu na elastyczność żywicy.

- Wzory są często powlekane, aby zapobiec sklejaniu się i ułatwić uwalnianie.

- Aplikacje: Komponenty lotnicze, precyzyjne części samochodowe, oraz małe i średnie, skomplikowane odlewy przemysłowe.

Casting inwestycyjny

- Wymagania dotyczące wzoru: Wzory są typowe repliki woskowe części końcowej. Wzory woskowe muszą być dokładne wymiarowo i wytrzymywać wielokrotne cykle powlekania i wypalania.

- Typowe typy wzorów: Jednoczęściowy, bramkowane/wielojamowe, i najczęściej stosowane są wzory luźne.

- Rozważania:

-

- Można uzyskać wysoką precyzję wymiarową i misterne detale (± 0,05–0,2 mm).

- Wzory muszą uwzględniać skurcz powłoki metalowej i ceramicznej.

- Wzory woskowe można łączyć w drzewa, aby odlewać wiele części jednocześnie.

- Aplikacje: Ostrza turbiny, urządzenia medyczne, biżuteria, i precyzyjne komponenty lotnicze.

Die casting

- Wymagania dotyczące wzoru: Zastosowania odlewania ciśnieniowego trwałe matryce metalowe, niezniszczalne wzory, ale matryce pełnią funkcję wzoru, definiując geometrię części.

Projekt matrycy musi uwzględniać wyrzucenie części, Kanały chłodzące, i systemy bramkowe. - Typowe typy wzorów: Koncepcje płytek dopasowanych lub bramowanych/wielogniazdowych są przystosowane do oprzyrządowania matrycowego.

- Rozważania:

-

- Wysoki koszt początkowy jest równoważony szybkością, Produkcja o dużej objętości.

- Tolerancje są wąskie (± 0,1 mm), przy minimalnym wymaganym wykończeniu.

- Złożone geometrie mogą wymagać rdzeni ślizgowych lub płytek.

- Aplikacje: Komponenty samochodowe, Obudowy elektryczne, Elektronika konsumpcyjna, i małe, precyzyjne części przemysłowe.

7. Wniosek

Wybór odpowiedniego rodzaju wzoru i materiału to kompromis między kosztem a jakością, który należy rozwiązać na etapie projektowania.

Używać proste wzory do prototypów i małych serii, systemy płytowe lub bramkowe dla średnich objętości, I wzory narzędzi stalowych do bardzo wysokich biegów.

Połącz podstawy pełnego wzoru (projekt, skurcz, naddatek obróbczy) z nowoczesnymi narzędziami (CHAM, symulacja, 3D drukowanie) aby zredukować liczbę iteracji i przyspieszyć produkcję.

Systematyczne podejście do wyboru wzoru zmniejsza ilość odpadów, skraca czas realizacji, i zapewnia przewidywalną jakość części.

FAQ

Jak duży kąt pochylenia powinienem zastosować?

Używać 1°–3° do większości polerowanych powierzchni. Zwiększ do 2°–5° do piasków teksturowanych lub grubszych, i do 7° do ciężkich tekstur.

Jaki naddatek na skurcz stosuje się do stali nierdzewnej?

Typowy dodatek liniowy to 1.9%–2,5%; potwierdzić w odlewni i wyregulować po próbnym odlewie.

Kiedy wzór tabliczki zapałkowej jest uzasadniony?

A: Kiedy wymagana jest automatyzacja i wysoka powtarzalność – zwykle setki do kilkudziesięciu tysięcy części rocznie. Próg rentowności zależy od kosztu oprzyrządowania vs. oczekiwana objętość.

Jaka jest typowa żywotność wzoru metalowego?

Wzory aluminiowe wytrzymują 10 000–100 000 cykli (średnia głośność), podczas gdy modele stalowe wytrzymują 100 000–1 000 000 cykli (duża głośność, NP., masowa produkcja samochodów).

Czy wzory drukowane w 3D mogą zastąpić tradycyjne wzory metalowe??

Dla małej i średniej głośności (<10,000 strony), tak — wzory drukowane w 3D skracają czas realizacji o 70–90%.

Dla dużej głośności (>100k części), wzory metalowe pozostają doskonałe ze względu na ich trwałość i niższy koszt jednostkowy.