1. Podsumowanie wykonawcze

Standardowy (dekoracyjny) anodowanie i twardość (twarda powłoka) anodowanie to procesy konwersji elektrochemicznej, w wyniku których powstaje tlenek glinu (Al₂o₃) warstwa na stopach aluminium.

Mają ten sam podstawowy skład chemiczny, ale różnią się parametrami operacyjnymi i wynikającą z nich morfologią filmu.

Standardowy Anodowanie (Typ II, kwas siarkowy) podkreśla wygląd, Barwność i przyczepność farby przy stosunkowo cienkiej warstwie, porowate folie (zwykle 5–25 µm).

Trudne anodowanie (Typ III, twarda powłoka) ma na celu wydajność funkcjonalną: gruby, gęsty, folie odporne na zużycie (zwykle 25–150 µm) o znacznie wyższej twardości powierzchni i ulepszonych właściwościach tribologicznych.

Wybór pomiędzy nimi wymaga zrównoważenia wyglądu, odporność na zużycie/korozję, wpływ wymiarowy, koszty procesu i ograniczenia środowiskowe.

2. Definicje i podstawowe różnice

- Anodowanie konwencjonalne (często „kwas siarkowy”., dekoracyjne” lub Typ II): utlenianie elektrochemiczne w kwasie siarkowym w umiarkowanej temperaturze i gęstości prądu w celu wytworzenia porowatego tlenku zewnętrznego nadającego się do barwienia (wchłanianie barwnika) i uszczelnianie. Typowa grubość folii: ~5–25 µm.

- Trudne anodowanie (Typ III, „twarda powłoka”): niska temperatura, proces o wyższym prądzie, powodujący grubsze, gęstsze tlenki o mniejszych porach i znacznie wyższej twardości i odporności na zużycie.

Typowa grubość folii: ~25–150 µm, powszechnie 25–75 µm w częściach produkcyjnych.

Podstawowe rozróżnienia są zatem grubość folii, porowatość i wielkość porów, twardość mechaniczna, I warunki procesu (temperatura, gęstość prądu i czas).

3. Chemia procesowa & działające okna

W tej sekcji opisano chemię elektrochemiczną, praktyczne okna operacyjne, które zobaczysz na hali produkcyjnej, oraz sprzęt wymagany do niezawodnego działania obu standardowy (dekoracyjny) anodowanie siarkowe I twardy (twarda powłoka) Anodowanie.

Podstawy chemii elektrochemicznej — co dzieje się w zbiorniku

- Reakcja anodowa (Ogólnie): aluminium metaliczne jest elektrochemicznie utleniane na przedmiocie obrabianym (anoda) tworząc tlenek glinu (Al₂o₃).

Wzrost tlenku następuje poprzez migrację gatunków O²⁻/OH⁻ przez cienką warstwę barierową i na zewnątrz do porowatej warstwy kolumnowej. - Reakcja katodowa: wodór wydziela się na katodzie (2H⁺ + 2e⁻ → H₂). Skuteczna wentylacja i unikanie kieszeni wodorowych są niezbędne dla bezpieczeństwa i integralności folii.

- Rola elektrolitu: kąpiel (najczęściej kwas siarkowy zarówno w procesach konwencjonalnych, jak i twardych) zapewnia przewodnictwo jonowe i wpływa na morfologię porów, tempo wzrostu i chemia filmu.

Dodatki (NP., kwas szczawiowy, środki organiczne, siarczan glinu) służą do uzyskania efektów specjalnych lub do stabilizacji wzrostu twardej powłoki.

Typowe chemikalia i ich przeznaczenie

- Anodowanie kwasem siarkowym (standardowy & twarde warianty): H₂SO₄ jest standardem branżowym.

Stężenie zazwyczaj mieści się w zakresie 10–20% wag. do celów dekoracyjnych; W kąpielach z twardą powłoką często stosuje się wyższe stężenia w połączeniu z niskimi temperaturami i dodatkami. - Dodatki kwasu szczawiowego / mieszany elektrolit: czasami używany do udoskonalenia rozmiaru porów lub wpływania na wchłanianie koloru (często w wariantach z twardego anodowania). Stężenie i zastosowanie są zastrzeżone w wielu recepturach utwardzanych.

- Anodowanie kwasem chromowym (dziedzictwo / wyspecjalizowane): Kąpiele Cr⁶⁺ były historycznie stosowane w cienkich foliach barierowych i specyfikacjach lotniczych; wiele jurysdykcji ogranicza lub zakazuje chromianów ze względu na zagrożenia związane z chromem sześciowartościowym.

Jeśli określono, zweryfikować zgodność z przepisami i dostępnych dostawców. - Anodowanie kwasem fosforowym: stosowany do wstępnej obróbki klejenia (cienki, porowate folie).

- Chemia uszczelniająca: gorąca woda/para (uwodnienie do bemitu), octan niklu i inne uszczelnienia odporne na zimno chemiczne są stosowane po anodowaniu w celu zamknięcia porów i zwiększenia odporności na korozję/barwienie.

Okna operacyjne — zakresy numeryczne do sterowania procesem

Są to typowe zakresy branżowe dotyczące specyfikacji procesów i kwalifikacji dostawców.

Konwencjonalne anodowanie siarkowe (dekoracyjny Typ II):

- Elektrolit: kwas siarkowy, 10–20% wag. (typowy ~15% wag.).

- Temperatura: 10–25 ° C. (wspólna nastawa 15–20°C).

- Gęstość prądu: 1–3 A/dm² (0.1–0,3 A/cm²).

- Woltaż: zazwyczaj 5–20 V (ustawiany na podstawie gęstości prądu i rezystancji ogniwa).

- Czas: 5–30 minut osiągnąć ~5–25 µm film (zależy od gęstości prądu i pożądanej grubości).

- Opieczętowanie: gorąca woda/para o godz 95–98°C przez czas dostosowany do grubości powłoki (zwykle 15–30 min w przypadku folii dekoracyjnych).

Trudne anodowanie (Typ III / twarda powłoka):

- Elektrolit: kwas siarkowy lub zastrzeżona mieszanka twardej powłoki; może zawierać modyfikatory/substancje organiczne. Zmienna stężenia (często 15–25% wag. z dodatkami).

- Temperatura: 0–5°C (wiele procesów przebiega w ~0–2 ° C; wymagana ścisła kontrola, aby uniknąć poparzenia).

- Gęstość prądu: 5–30 A/dm² (0.5–3,0 A/cm²) — często dostarczane w postaci impulsów/prądów, a nie ciągłego prądu stałego.

- Woltaż: mogę biegać 10–100+ V w zależności od przewodności kąpieli, tryb impulsowy i geometria ogniwa (zasilacz musi być odpowiednio znamionowany).

- Czas: 30 Minuty do kilku godzin budować 25–150 µm filmy (grubsze folie trwają nieproporcjonalnie dłużej i wymagają intensywniejszego chłodzenia).

- Opieczętowanie: specjalistyczne uszczelki lub ograniczona ilość gorącej wody/pary; uszczelnienie może zmniejszyć pewną twardość powierzchni – wybór uszczelnienia ma kluczowe znaczenie.

Notatki: gęstość prądu, temperatura i czas oddziałują nieliniowo. Do twardego anodowania, niska temperatura i wysoki prąd (lub prąd pulsacyjny) zachęcaj do gęstego, drobno porowaty tlenek; bieganie za ciepło powoduje miękkość, porowate filmy lub spalanie. Zawsze kwalifikuj się, korzystając z kuponów produkcyjnych.

4. Mikrostruktura i mechanizmy tworzenia błony

Tlenek anodowy rośnie w wyniku migracji jonów tlenu i rozpuszczania/tworzenia tlenku metalu na granicy faz metal/tlenek. Charakterystyczne są dwie strefy strukturalne:

- Warstwa barierowa: cienki, gęsta warstwa na granicy faz metal/tlenek zapewniająca izolację elektryczną i odporność na korozję.

- Porowata warstwa: kolumnowy, porowata struktura, która wyrasta na zewnątrz. Średnica porów, odstępy między porami i głębokość porów zależą od gęstości prądu, rodzaj kwasu i temperatura.

Konwencjonalne anodowanie powoduje większy, bardziej otwarte pory nadaje się do wchłaniania barwnika.

Trudne anodowanie, produkowane w niskiej temperaturze i przy dużym natężeniu prądu, tworzy węższe pory i gęstszy tlenek kolumnowy o znacznie wyższej twardości, ale zmniejszonym wchłanianiu barwnika.

5. Typowe właściwości folii — grubość, twardość, porowatość, opieczętowanie

| Nieruchomość | Anodowanie konwencjonalne (Typ II) | Trudne anodowanie (Typ III) |

| Typowa grubość | 5–25 µm (zwykle 10–15 µm) | 25–150 µm (zwykle 25–75 µm) |

| Twardość powierzchniowa (Hv) | ~ 200–300 HV (różni się) | ~350–700+ HV (w zależności od grubości & foka) |

| Porowatość / wielkość porów | Stosunkowo otwarty, większe pory (nadający się do barwienia) | Znacznie mniejsze pory, gęstsza mikrostruktura |

| Efekt uszczelniający | Uszczelnianie silnie poprawia korozję & trwałość barwnika | Uszczelnianie może nieznacznie zmniejszyć twardość; stosowane specjalistyczne uszczelki |

| Izolacja elektryczna | Doskonały | Doskonały |

| Termiczny & zachowanie dielektryczne | Typowy tlenek ceramiczny | Podobne, ale grubsze, ma większy wpływ na przewodnictwo cieplne |

Uwaga dotycząca zmiany wymiarów:

wzrost tlenku zużywa część substratu i tworzy pewną grubość; praktyczna zasada jest z grubsza 50% filmu rośnie na zewnątrz i 50% zużywa substrat, ale ten stosunek jest różny.

W przypadku twardego anodowania o dużej grubości zużycie wewnętrzne może być znaczące; niezbędne są dodatki inżynieryjne.

6. Wydajność funkcjonalna

Zużycie i zachowanie tribologiczne

- Twardość i odporność na ścieranie: tlenek anodowy jest materiałem ceramicznym (Al₂o₃).

-

- Konwencjonalne anodowanie (Typ II, ~5–25 µm) zazwyczaj mierzy mniej więcej 150–300 HV na powierzchni; twarde anodowanie (Typ III, 25–150 µm) osiąga ≈350–700 HV w zależności od grubości i uszczelnienia.

- Twardsze folie zmniejszają zużycie ścierne trzech ciał i są odporne na zarysowania; grubsze twarde powłoki zapewniają dłuższą trwałość pod wpływem poślizgu ściernego, ale są bardziej podatne na pękanie na ostrych krawędziach, jeśli nie są odpowiednio zaprojektowane.

- Tarcie & zadrapanie: folie tlenkowe mają stosunkowo wysokie tarcie na wielu powierzchniach współpracujących; w warunkach klejenia/szorowania sucha powłoka anodowa może powodować zacieki.

Łączenie anodowania z powłokami nawierzchniowymi o stałej zawartości smaru (PTFE, MoS₂) lub łączenie z kompatybilnymi przeciwmateriałami zmniejsza ryzyko zarysowania. - Zmęczenie & pękanie inicjowane powierzchniowo: odpowiednio uszczelnione i nałożone folie zmniejszają mikronacięcia i chropowatość powierzchni, które są miejscami inicjacji pęknięć; Jednakże, nadmiernie grube lub kruche warstwy na ostrych narożnikach mogą działać jako inicjatory pęknięć pod obciążeniem cyklicznym.

- Implikacje projektowe: w przypadku powierzchni stykowych lub nośnych preferuje się twardą anodę o kontrolowanej topografii, dodaj promienie do krawędzi, i rozważ wykończenie końcowe (okrążenie/mielenie) lub cienkie warstwy stałego smaru.

Ochrona przed korozją

- Akcja barierowa: tlenek anodowy zapewnia barierę ceramiczną, która zmniejsza atak elektrochemiczny.

Uszczelnione folie (uszczelnienia gorącej wody lub chemiczne) radykalnie poprawiają odporność na korozję w porównaniu z nieuszczelnionymi porowatymi foliami. - Grubość a ochrona: grubsze folie zazwyczaj zapewniają długoterminową ochronę, ale w przypadku wielu ekspozycji atmosferycznych stan uszczelnienia jest ważniejszy niż surowa grubość.

- Wżery & zachowanie szczelinowe: anodowanie poprawia jednolitą odporność na korozję, ale nie zapobiega miejscowej korozji w przypadku obecności chlorków lub agresywnych związków; właściwy projekt, opieczętowanie, a powłoki są nadal wymagane w środowiskach morskich i chemicznych.

- Kompatybilność z powłokami: powierzchnie anodowe zapewniają doskonałe wiązanie farby/kleju po odpowiedniej obróbce wstępnej (konwersja, płukanie); powlekanie anodowaniem wymaga specjalnych przygotowań i jest rzadkością.

Właściwości elektryczne

- Izolacja: tlenek anodowy jest doskonałym izolatorem elektrycznym. Rezystywność powierzchniowa i wytrzymałość dielektryczna rosną wraz z grubością warstwy; cienkie folie dekoracyjne już zapewniają znaczną izolację.

- Wytrzymałość dielektryczna: typowe wartości różnią się w zależności od grubości i porowatości; grube twarde powłoki są stosowane tam, gdzie wymagana jest izolacja elektryczna lub odsunięcie wysokiego napięcia.

- Poduszki kontaktowe & przewodność: gdzie wymagany jest kontakt elektryczny, anodowanie należy pominąć (zamaskowany) lub usunąć mechanicznie z pól kontaktowych, lub określone wkładki/powłoki przewodzące.

- Uwaga projektowa: określ zamaskowane obszary lub kroki przeróbek dla kontaktów, i w stosownych przypadkach sprawdzić napięcie przebicia.

Efekty termiczne

- Przewodność cieplna: powłoka anodowa jest ceramiczna i ma niższą przewodność cieplną niż aluminium bazowe.

W przypadku cienkich folii dekoracyjnych wpływ na rozpraszanie ciepła jest znikomy; w przypadku grubych twardych powłok dodatkowy opór cieplny może okazać się istotny na powierzchniach radiatora lub o wysokim strumieniu. - Cykl termiczny & stabilność: tlenki anodowe są stabilne w szerokim zakresie temperatur, ale różnica CTE między tlenkiem a podłożem może powodować mikropęknięcia w ekstremalnych cyklach termicznych, jeśli folie są grube, a geometria powoduje koncentrację naprężeń.

- Wytyczne projektowe: należy unikać stosowania grubych twardych powłok na głównych powierzchniach przenoszących ciepło; jeśli wymagana jest estetyka i zużycie, lokalizować powłoki w obszarach niewrażliwych na ciepło.

Właściwości estetyczne

| Aspekt | Anodowanie konwencjonalne (Typ II) | Trudne anodowanie (Typ III) |

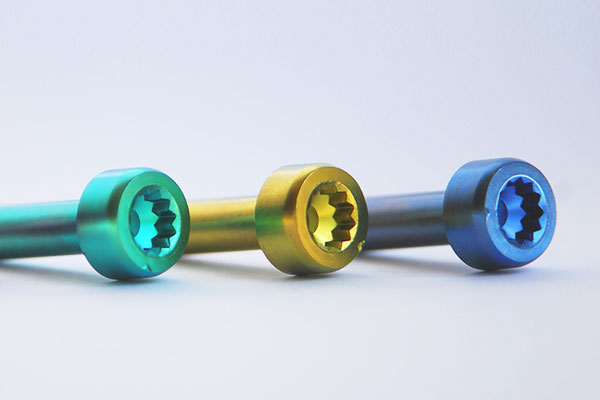

| Kolor filmu | Naturalny (przezroczysty do jasnoszarego) lub farbowane (szeroka paleta: czarny, czerwony, niebieski, itp.) | Naturalny ma tendencję do ciemnoszarego/czarnego lub stonowanego szarości; barwienie jest ograniczone ze względu na bardzo niską porowatość |

| Wykończenie powierzchni (typowy Ra po obróbce wstępnej) | Gładki - Ra ≈ 0,2–0,8 μm (elektropolerowanie → niski Ra; podmuch perełek → wyższy Ra w zasięgu) | Nieco bardziej szorstkie — Ra ≈ 0,5–1,5 μm (gęsty tlenek kolumnowy zwiększa pozorną szorstkość) |

Jednolitość koloru |

Doskonałe, gdy stop i proces są kontrolowane; dobrze nadaje się do dekoracji, części dopasowane kolorystycznie | Dobry do wykończeń monochromatycznych; bardziej podatne na efekty krawędzi i geometrii (różnice w odcieniach na krawędziach, cienkie ściany) |

| Barwność / opcje koloryzacji | Wysoka — barwniki organiczne i elektrolityczne (całka) Kolorystyka pozwala uzyskać szeroką gamę odcieni | Ograniczone — bezpośrednie wchłanianie barwnika jest słabe; Aby uzyskać trwały kolor, preferowane jest barwienie elektrolityczne lub następcza powłoka/PVD |

| Połysk / wizualna kontrola tekstur | Szeroki zakres osiągalny (mat → wysoki połysk) w zależności od obróbki wstępnej i uszczelnienia | Zwykle matowy do satynowego, chyba że po utwardzeniu zostanie wypolerowany mechanicznie (co jest trudne) |

7. Projekt, tolerancji oraz zalecenia przed i po leczeniu

Wybór materiału

- Najlepsze stopy do anodowania dekoracyjnego: 5xxx (5052), 6xxx (6061, 6063), i komercyjnie czysty (1xxx) zapewniają jednolity kolor i reakcję barwnika.

- Kompatybilność z twardym anodowaniem: wiele stopów serii 6xxx i 7xxx można anodować na twardo, ale niektóre stopy o wysokiej zawartości Cu lub ołowiu wykazują plamy lub niejednorodność.

- Stopy odlewane ciśnieniowo: może być anodowany, ale należy spodziewać się plamistości spowodowanej składnikami międzymetalicznymi.

Geometria & krawędzie

- Unikaj ostrych krawędzi; zapewniają zaokrąglenia i fazowania, aby zmniejszyć ryzyko pękania tlenkowego (szczególnie w przypadku grubej twardej sierści). Zaprojektuj minimalne promienie odpowiednie do grubości ścianki i zamierzonej grubości powłoki.

Tolerancja i naddatek na obróbkę

- Praktyczna zasada wzrostu tlenku: około 50% nominalnej grubości warstwy rośnie na zewnątrz I ~50% zużywa substrat do wewnątrz – to jest robocza wskazówka; dokładny podział różni się w zależności od stopu i procesu. Odpowiednio zaplanuj tolerancje.

- Kiedy obrabiać przed anodowaniem, a kiedy po:

Krytyczne powierzchnie uszczelniające, ciasne otwory i powierzchnie stykowe: maszyna wykańczająca po anodowaniu tylko wtedy, gdy folia jest cienka (Typ II) a warsztat może szlifować tlenek anodowy (CBN, diament).

W przeciwnym razie zamaskuj te obszary lub określ ponowną obróbkę po anodowaniu (Rozwierc, ponowne dotknięcie).

Ogólna zasada tolerancji: jeśli ostateczna tolerancja jest węższa niż ± 0,05 mm, zaplanować operację wykańczającą po anodowaniu lub zamaskować powierzchnię;

Do ± 0,01–0,02 mm tolerancje, planuję wykończenie maszyny po anodowaniu (lub maskę i ponownie obrabiaj). - Zalecane naddatki na obróbkę przed anodowaniem (typowy):

| Proces | Film nominalny | Wstępnie anodować naddatek na obróbkę (min) |

| Typ II (dekoracyjny) | 5–25 μm | 0.02 - - 0.05 mm |

| Typ III (twarda powłoka) | 25–75 μm (lub więcej) | 0.05 - - 0.20 mm (skala z filmem) |

- Ćwiczenie z otworem/gwintem: nici maskujące lub dotknij ponownie po anodowaniu. Jeśli gwinty muszą być anodowane, określ nadwymiar przed gwintowaniem lub zaakceptuj zmniejszoną klasę gwintu.

Do połączeń wciskowych, ocenić utratę zakłóceń spowodowaną wzrostem tlenku (może zmniejszyć pasowanie z wciskiem).

Przygotowanie powierzchni

- Odpowiednie odtłuszczenie, Aby uzyskać jednolity wygląd i przyczepność, niezbędne są etapy trawienia alkalicznego i desmutowania.

Do elementów dekoracyjnych, Aby uzyskać wysoki połysk, może być konieczne elektropolerowanie lub jaskrawe zanurzenie.

Maskowanie, przyrządy i mocowania

- Zaprojektuj przyrządy tak, aby zminimalizować ślady styku. Punkty kontaktowe powinny znajdować się w niewidocznych lub ponownie obrobionych obszarach. Na podkładkach protektorowych przeznaczonych do obróbki należy stosować styki sprężynowe.

- Materiały maskujące: polecam korki PTFE, maski silikonowe lub maski lakierowe przystosowane do kwasu siarkowego i temperatury procesu. Do grubszych masek typu hardcoat (Korki PTFE lub mechaniczne) są preferowane.

- Objaśnienie lokalizacji maski: pokaż obszary maski na rysunkach i określ, czy maskowanie jest stosowane przez dostawcę, czy przez kupującego.

Uszczelnianie i obróbka po anodowaniu

- Uszczelnienie zmienia wymiary i wygląd. Uszczelnianie gorącą wodą nawilża tlenek (boehmit) i lekko pęcznieje film;

uszczelnienia chemiczne (octan niklu) w różny sposób wpływają na kolor i odporność na korozję. Określ metodę uszczelniania na rysunkach. - Określ uszczelnienie, aby zachować funkcję: do elementów dekoracyjnych wybierz uszczelki gorącowodne lub z octanu niklu; do twardej powłoki, wybierz uszczelkę, która zachowuje twardość (specjalistyczne uszczelki o niskim wpływie na uderzenia).

- Smarowanie/powłoka po obróbce: dla odporności na zarysowania, określić powłoki nawierzchniowe zawierające stały smar (PTFE) lub bezbarwne lakiery. Dla odporności na odciski palców na urządzeniach konsumenckich, po uszczelnieniu zaplanuj cienką warstwę bezbarwną.

8. Zalecane scenariusze zastosowań — anodowanie konwencjonalne vs. Trudne anodowanie

Ta sekcja zawiera praktyczne informacje, zalecenia zorientowane na decyzję: kiedy określić standardowy (dekoracyjny) Anodowanie i kiedy wybrać twardy (twarda powłoka) Anodowanie.

Kiedy wybrać Standardowy (Typ II) Anodowanie

Podstawowe sterowniki: wygląd, opcje kolorów, farba/podkład zwiększający przyczepność, ochrona przed lekkim zużyciem, Odporność na korozję, niski koszt.

Typowe scenariusze zastosowań

- Obudowy i wykończenia elektroniki użytkowej - wymóg: spójne barwione kolory (czarny, brązowy, niebieski), wykończenia na wysoki połysk lub satynowe, odporność na odciski palców (lakierem/olejem).

Wskaźniki specyfikacji: Typ II, barwnik + uszczelnienie gorącą wodą, obróbka wstępna elektropolerowania, Dopasowanie kolorów ΔE na kuponach. - Elementy architektoniczne i okucia dekoracyjne - wymóg: spójność wizualna pomiędzy partiami, gama kolorów, tekstury matowe lub satynowe.

Wskaźniki specyfikacji: Typ II, barwnik elektrolityczny lub barwnik organiczny, dokładna kontrola partii stopu, kolorowe kupony produkcyjne. - Wykończenie wnętrza samochodu i tablice przyrządów - wymóg: dopasowanie kolorów, przyczepność farby, wykończenie dotykowe.

Wskaźniki specyfikacji: Typ II, zapieczętowany, opcjonalny lakier nawierzchniowy chroniący przed odciskami palców. - Ogólna ochrona przed korozją + przyczepność farby — podłoża korozyjne wymagające powierzchni konwersyjnej przed powlekaniem.

Wskaźniki specyfikacji: Typ II grubość nominalna 5–25 µm, zapieczętowany. - Łączenie kleju & obróbka wstępna platerowania - cienki, porowate powłoki z anod fosforowych lub siarkowych ułatwiają zwilżanie kleju.

Wskaźniki specyfikacji: Wstępna obróbka kwasem fosforowym do klejenia strukturalnego; kontrolować chropowatość powierzchni.

Dlaczego taki wybór: anodowanie dekoracyjne jest tanie, szybko, i daje najszerszą paletę stabilnych kolorów i poziomów połysku; najłatwiej jest zaprojektować pod kątem krytycznego wyglądu, komponenty o niskim zużyciu.

Kiedy wybrać Twardy (Typ III) Anodowanie

Podstawowe sterowniki: wysoka twardość powierzchni, odporność na ścieranie i zużycie ślizgowe, środowiska kriogeniczne/erozyjne, izolacja elektryczna pod obciążeniem związanym ze zużyciem.

Typowe scenariusze zastosowań

- Czopy łożyskowe, Wały, Cams, tłoki i powierzchnie ścieralne - wymóg: Wysoka twardość, długa żywotność w przypadku kontaktu ślizgowego lub ściernego.

Wskaźniki specyfikacji: Typ III, 25–75 µm (lub grubszy, jeśli jest to uzasadnione), kąpiel niskotemperaturowa (0–2°C), rozważ użycie powłoki nawierzchniowej/smaru stałego w celu zmniejszenia zadrapań. - Oprzyrządowanie przemysłowe i matryce formujące (aluminiowe wkładki narzędziowe) - wymóg: twarda powierzchnia ceramiczna odporna na zacieranie i ścieranie.

Wskaźniki specyfikacji: Gruby twardy płaszcz, zachować ostrożne promienie krawędzi, aby zapobiec pęknięciom, możliwe późniejsze szlifowanie krytycznych powierzchni. - Hydrauliczne i pneumatyczne części przesuwne narażone na ścieranie - wymóg: zachowują integralność wymiarową i są odporne na zużycie.

Wskaźniki specyfikacji: Typ III, należy rozważyć miejscową warstwę twardą w strefach kontaktu; zamaskować powierzchnie maszyny zgodnie z wymaganiami. - Powierzchnie izolacyjne pod wysokim napięciem, które są również narażone na zużycie mechaniczne - wymóg: bariera dielektryczna odporna na zużycie.

Wskaźniki specyfikacji: Gruba twarda powłoka do wymaganej grubości dielektryka; potwierdzić badanie dielektryczne po obróbce. - Elementy przepływu zawierające erozję lub cząstki stałe (NP., części pompy szlamowej) tam, gdzie stosowane jest aluminium i zużycie jest ograniczone.

Wskaźniki specyfikacji: Jeśli to możliwe, użyj twardej powłoki; ocenić możliwość zmiany stopu lub napawania w ekstremalnych przypadkach.

Dlaczego taki wybór: Twardy anodowany materiał jest gęsty, twarda powierzchnia ceramiczna, która jest znacznie bardziej odporna na zużycie ścierne i adhezyjne niż anodowanie dekoracyjne; jest to praktyczny wybór, gdy funkcja powierzchniowa (nie wygląd) jest kontrola.

9. Wniosek

Standardowy (Typ II) anodowanie siarkowe i twarde (Typ III) anodowanie są cenne, dojrzałe technologie konwersji powierzchni, ale rozwiązują inne problemy.

Typ II jest zoptymalizowany pod kątem wyglądu, różnorodność kolorów, przygotowanie farby/przyczepności i umiarkowana ochrona przed korozją cienką warstwą, folie nadające się do barwienia (typowy 5–25 µm).

Typ III jest zoptymalizowany pod kątem funkcji powierzchni – odporności na zużycie, wysoka twardość i wytrzymałość dielektryczna - wytwarzająca gęstość, grube folie (typowy 25–150 µm, powszechnie 25–75 µm) w niskiej temperaturze przy większych wymaganiach procesowych i kosztach.

To, który proces należy określić, nie jest kwestią „lepszego” w wartościach bezwzględnych, ale pasuje do wymagań: wybierz Typ II, gdzie kolor, liczy się połysk i niski koszt; wybierz Typ III, w którym występuje zużycie ślizgowe, ścieranie lub odsunięcie dielektryczne są głównymi czynnikami wpływającymi na projekt.

W wielu rzeczywistych częściach właściwym rozwiązaniem jest rozwiązanie hybrydowe: maskuj i twardo anoduj tylko strefy kontaktowe, i użyj typu II (lub PVD/farba) na widocznych powierzchniach.

FAQ

„Im grubsza membrana, tym lepiej?"

Krótka odpowiedź: Nie — grubość jest kompromisem.

Wyjaśnienie: Większa grubość ogólnie poprawia trwałość, dystans dielektryczny i ochrona barierowa,

ale zwiększa także wewnętrzne zużycie substratu, zmiana wymiarowa, ryzyko pęknięć na ostrych krawędziach, zwiększony opór cieplny, dłuższy czas i koszt procesu.

Dla każdej części należy zrównoważyć wymaganą funkcję powierzchni, potrzeby wymiarowe/tolerancyjne, geometria (promienie krawędzi i grubość przekroju) i koszt.

Jak grubość folii wpływa na wymiary i tolerancje?

Zaplanuj wzrost tlenku: zasada działania jest taka mniej więcej ~50% folii rozrasta się na zewnątrz i ~50% pochłania podłoże, więc A 40 Folia µm może narastać ≈20 µm na zewnątrz i zużywać ≈20 µm do wewnątrz (różni się w zależności od procesu/stopu).

Dla wąskich tolerancji, maskować lub wykańczać krytyczne powierzchnie po anodowaniu.

Czy grubszy anod zawsze zapewnia lepszą ochronę przed korozją??

Nie zawsze. Jakość uszczelnienia i prawidłowa kontrola procesu mają często większy wpływ na odporność na korozję niż surowa grubość.

Cienki, dobrze uszczelniona folia typu II może przewyższać grubszą, ale słabo uszczelnioną folię w wielu środowiskach atmosferycznych.

Jak grubość anodowania wpływa na wydajność cieplną?

Cienkie folie dekoracyjne mają znikomy wpływ termiczny. Grube twarde powłoki zwiększają opór cieplny na całej powierzchni i mogą pogorszyć wydajność radiatora; unikać grubego anodowania na głównych powierzchniach przenoszących ciepło.

Czy mogę pokolorować twarde anodowane części??

Bezpośrednie barwienie organiczne jest nieskuteczne w przypadku gęstych twardych powłok. W przypadku kolorowych wykończeń typu hardcoat należy zastosować elektrolit (całka) kolorowanie, Płaszcz PVD, malowanie na uszczelnionej twardej powłoce, lub zamaskuj i nałóż dekoracyjne anodowanie na widoczne strefy.

Jak zapewnić spójność koloru i partii??

Zablokuj partię stopu i obróbkę wstępną; wymagają kuponów produkcyjnych z tej samej partii stopu i tego samego anodownika; zawierać cele kolorymetryczne (CIELab ΔE) i połysku w zamówieniu i wymagają podpisu na pierwszym artykule.