1. 導入

電気栄養は、電解質溶液を使用して金属の薄い層が基板に堆積する電気化学プロセスとして定義されます。, アノード, そしてカソード.

このプロセスは、基本材料のパフォーマンスと耐久性を向上させるだけでなく、視覚的な魅力と機能を向上させます.

歴史的に, 電気栄養は、19世紀初頭の実験から洗練されたものに進化しました,

今日使用されている自動システム, 主に材料科学と環境規制の進歩によって推進されています.

自動車などの産業, 航空宇宙, エレクトロニクス, ジュエリー, 医療機器は、一貫した高品質の仕上げを達成するために電気めっきに依存しています.

この記事で, 私たちは、複数のレンズを介して電気めっきを分析することを目指しています。, プロセス最適化, 設計上の考慮事項, 経済的影響, 環境の課題, そして新たな傾向.

この多次元アプローチは、現代の表面仕上げを支える技術を包括的に理解することを保証します.

2. 電気めっきの基礎

電気めっきとは何ですか?

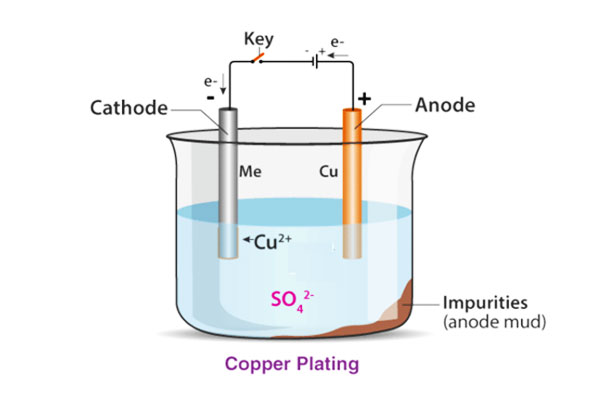

電気めっき 基板を浸すことを伴います (陰極) そして金属源 (アノード) 電解質溶液で、電流を適用します.

電子が流れるように, アノードからの金属イオンは還元され、基板に堆積します, 薄い形を形成します, 均一なコーティング.

このプロセスは、耐食性や耐久性などの特性を改善しながら、コンポーネントの外観を高めます.

電気化学の原則

電気めっきの中心にある酸化還元反応. アノードの金属はイオンに酸化します, 電解質を介して移動し、カソードで減少します.

例えば, ニッケル電気めっき中, アノードからのニッケル原子は酸化します, イオンとして溶液に溶解します, その後、ワークピースに固体層として堆積します.

キープロセスパラメーター - 現在の密度など, 電圧, 電解質組成, 温度 - 堆積品質に直接影響します.

特に, 電流密度が高いと堆積速度が加速される可能性がありますが、慎重に制御されないと粗い仕上げを引き起こす可能性があります.

3. 科学的および理論的基礎

物質科学の観点

電気めっきコーティングの品質は、その背後にある物質科学に大きく依存します.

原子結合および核生成メカニズムは、堆積した金属が基質にどれだけうまく付着するかを決定します.

例えば, 初期核生成部位の形成とその後の成長は、均一で密なコーティングにつながる可能性があります, これは耐食性にとって重要です.

研究は、電解質の組成と表面の活性化を最適化することで接着を改善できることが示されています。 20%.

理論モデル

電極動態, 大量輸送現象, また、熱力学的要因は、メッキの結果を予測する上で不可欠です.

拡散, 移行, 対流はすべて、金属イオンが電解質内を移動する方法に影響します.

さらに, 堆積および平衡条件に必要な過激なものは、預金の品質を決定します.

数学モデルとシミュレーションは、これらの相互作用を予測するためにますます使用されています, より制御された効率的なプロセスにつながります.

経験的データと検証

経験的データは、これらの理論モデルを検証します.

例えば, ニッケルメッキは通常、範囲の速度で堆積します 1 に 3 毎分µm, 装飾的なクロムコーティングは、間の厚さを標的とする可能性があります 5 そして 10 µm.

このようなデータは、プロセスの最適化と品質管理に重要です, としても 10% 電流密度の変動は、コーティングの厚さと性能に顕著な違いをもたらす可能性があります.

4. 電気めっきの種類

電気めっきは、金属層を基板に堆積させるように設計されたさまざまな技術を網羅しています, それぞれが特定のアプリケーションとパフォーマンス要件に合わせて調整されています.

さまざまな方法を活用することにより, 製造業者は、異なる特性でコーティングを実現できます, 装飾仕上げから高性能保護層までの範囲.

このセクションで, 電気めっきの主要なタイプを調べます, 標準的な方法について議論します, 専門的なテクニック, そして、新たな代替案.

4.1 標準的な電気めっき技術

標準的な電気めっき方法は、産業用途のバックボーンを形成します.

これらの従来のプロセスは、ニッケルなどの金属コーティングを確実に堆積させます, クロム, 銅, 基板に金.

ニッケルとクロムメッキ

- ニッケルメッキ:

ニッケルメッキは、その優れた腐食抵抗と硬度に広く使用されています.

自動車および産業用アプリケーションで, ニッケルコーティングは通常、間に厚さを達成します 5 そして 15 ミクロン.

例えば, エンジン部品やシャーシなどの自動車コンポーネントは、しばしばニッケルメッキを使用して、厳しい動作条件下でサービスの寿命を延ばします.ニッケルメッキ - クロムメッキ:

クロムメッキは高光沢を提供します, 鏡のような仕上げ, そして、優れた耐摩耗性. 装飾的なアプリケーションと頑丈な産業で広範な使用を見出しています.

装飾的なクロムコーティングは通常の範囲です 5 に 10 厚さのミクロン, 洗練された外観と堅牢な表面保護の両方を提供します.

銅と金のメッキ

- 銅メッキ:

銅メッキは、電気の導電率と熱性能を改善します, 電子アプリケーションの定番となっています.

典型的な堆積速度の範囲 2 に 4 1分あたりのミクロン, 回路基板とコネクタでの一貫した信頼性のあるコーティングを確保する. - ゴールドメッキ:

その優れた導電率と変色に対する耐性で知られています, ゴールドメッキは、ハイエンドのエレクトロニクスとジュエリーでよく見られます.

通常、金のメッキは薄くなりますが、多くの場合よりも少なくなります 5 ミクロン - パフォーマンスと外観の両方を強化することにより、かなりの価値を追加します.ゴールドメッキ

4.2 特殊な電気めっき技術

標準的な方法を超えて, 専門的なテクニックは、より大きな制御とカスタマイズされたコーティング特性を提供することにより、ユニークな業界の課題に対処します.

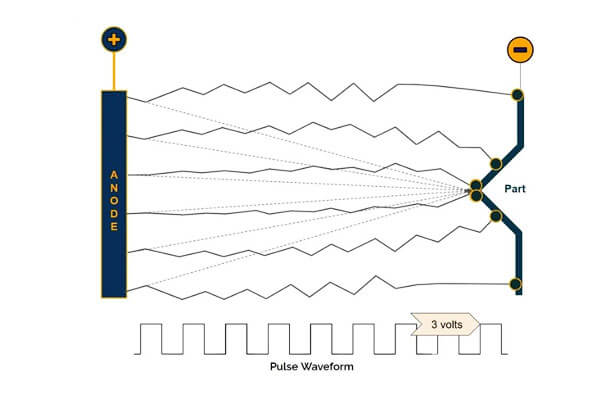

パルスメッキ

パルスメッキは、一定の直接電流ではなく、電流の断続的なバーストを使用します. この方法は、いくつかの重要な利点を提供します:

- 強化されたコントロール:

パルスメッキにより、堆積速度を正確に制御できます, 内部応力を減らし、微細構造を改良します.

研究は、パルスメッキが表面の粗さを減らすことができることを示しています 30% 従来の方法と比較して. - コーティング品質の向上:

その結果、より細かい粒構造が生じます, これにより、コーティングの癒着と均一性が向上します。航空宇宙と高度なツールにおける高精度アプリケーションのために不可欠です.

ブラシメッキ

ブラシメッキは、局所的なメッキ技術です, 修理およびタッチアップアプリケーションに最適です:

- ターゲットアプリケーション:

ブラシのようなツールを使用します, オペレーターは、電解質浴に部品全体を浸すことなく、損傷したエリアに金属コーティングを選択的に堆積させることができます. - 費用対効果の高い修理:

ブラシメッキは、メンテナンス操作に特に役立ちます, 部品の完全な再請求を避けることで、ダウンタイムを削減し、コストを節約する.

マイクロメッキ

マイクロメッキ技術により、多くの場合、サブミクロン範囲で超薄型金属層の堆積が可能になります。:

- 精密制御:

マイクロメッキは、通常は以下の厚さの均一なコーティングを実現します 1 ミクロン, 高密度回路基板と微小電気機械システムのために重要です (MEMS). - 最小限の材料の追加:

この手法により、導電率や耐食性の改善などの機能強化を提供しながら、追加の重量が無視できるままになります。.

エレクトロスメッキ (化学メッキ)

エレクトロスメッキ, 厳密には電気めっき方法ではありませんが, 外部電流なしで金属を堆積させることで類似点を共有します:

- 複雑な表面の均一性:

不規則または多孔質の表面でも均一なコーティングを生成します, 導電性層を必要とする非導電性材料に最適に. - 幅広い産業用:

エレクトロレスニッケルメッキ, 例えば, 航空宇宙および自動車産業では、その優れた腐食抵抗と一貫性を形成する能力のために一般的です, 濃い層.

4.3 新興およびハイブリッドテクニック

テクノロジーの進歩により、さまざまな方法の強みを組み合わせて、進化し続ける産業の要求を満たすハイブリッドテクニックの開発につながりました.

ハイブリッド電気栄養技術

- 組み合わせプロセス:

ハイブリッド技術は、電気めっきを熱噴霧や陽極酸化などの他の表面処理方法と統合します.

これらの組み合わせは、各プロセスの利点を統合することにより、全体的なパフォーマンスを向上させることを目的としています.

例えば, 初期の電気採取された層は、厚いものを達成するためにさらに熱噴霧で処理することができます, より堅牢なコーティング. - カスタマイズを処理します:

エンジニアはシミュレーションツールと機械学習を使用してハイブリッドプロセスをカスタマイズしています.

これらのデジタルイノベーションは、リアルタイムでパラメーターを最適化します, 材料の無駄を減らし、一貫した品質を確保します.

4.4 比較分析と選択基準

適切な電気めっき方法を選択することは、多くの要因に依存します. 次の基準を考慮してください:

基板材料:

メッキ技術の選択は、しばしば基板に依存します.

例えば, 繊細な電子コンポーネントは、マイクロメッキの恩恵を受けます, より大きな自動車部品は、標準のニッケルまたはクロムメッキにより適していますが.

望ましいコーティング特性:

厚さなどの要因, 均一, 接着, 機械的強度は選択プロセスに影響します.

パルスメッキ, 例えば, 内部応力を減らすことが重要なアプリケーションで優れています.

コストと効率:

経済的意味, 機器の投資を含む, 運用コスト, そしてスループット, また、重要な役割を果たします.

一方、マイクロメッキのような特殊な技術は優れた精度を提供します, 従来の方法と比較して、より高いコストが発生する可能性があります.

環境および規制上の考慮事項:

持続可能な慣行と環境規制へのコンプライアンスは、あるテクニックを別のテクニックよりも好むかもしれません.

エレクトロレスメッキと高度なパルスメッキ法, 例えば, 化学廃棄物とエネルギー消費を減らすことができます.

5. 電気めっきの一般的なプロセス

電気栄養プロセスは、裸の基質をパフォーマンスと美的品質を向上させたコーティングされたコンポーネントに変換する綿密に制御された一連のステップです。.

このプロセスは、耐食性や導電率などの特性を改善するだけでなく、品質管理において重要な役割を果たします。.

下に, 電気めっきプロセスの各フェーズを詳しく説明します, データと現実世界の例でサポートされています, 各ステップがどのように高品質の仕上げに貢献するかを説明するために.

治療前と表面の準備

電気めっき手術の成功は、徹底的な表面準備から始まります.

最も高度なメッキ技術でさえ、汚染物質や表面の不規則性によって引き起こされる接着問題を克服できないため、この段階は不可欠です.

- 掃除と脱脂:

油を除去するには、基板をきれいにする必要があります, ダート, その他の不純物.

一般的な洗浄剤には、アルカリ溶液と溶媒が含まれます, これにより、表面の汚染を超えることができます 95%.

例えば, 自動車業界の自動洗浄システムは、めぐる前に各部品が厳しい清潔さの基準を満たしていることを保証します. - エッチングと活性化:

酸またはアルカリのエッチングは、残留酸化物を除去し、表面を粗くします, 機械的結合を強化する顕微鏡的特徴を作成します.

適切なエッチングは、コーティングの接着を15〜20%改善する可能性があります. このステップは、ステンレス鋼のような金属にとって特に重要です, 受動的な酸化物層が堆積を阻害できる場合. - すすぎ:

脱イオン水ですすいで、すべての化学残留物が除去されることを保証します. 一貫したすすぎプロトコルは、均一な表面条件を維持するのに役立ちます, 最終コーティングの欠陥を最小化します.

メッキ操作

基板が適切に準備されたら, メッキ操作が始まります.

この段階では、掃除されたワークピースを電解質バスに浸すことが含まれます, 制御された電流が表面に金属イオンの堆積を促進する場合.

- 電解質浴の組成:

メッキ溶液には、堆積プロセスを制御する溶解した金属塩と添加物が含まれています.

例えば, ニッケルメッキバスには硫酸ニッケルが含まれている場合があります, 塩化ニッケル, とホウ酸.

正確な化学濃度を維持することで、一貫した堆積速度が保証されます, これは通常の範囲です 1 に 3 産業用アプリケーションの場合は1分あたり. - 電流および電圧制御:

直接電流を適用すると、金属イオンがワークに向かって駆動されます (陰極).

現在の密度が重要です: 高すぎる, コーティングは粗くて多孔質になる可能性があります; 低すぎる, 堆積速度は非効率的です.

最新のシステムは、最適な条件を維持し、パラメーターをリアルタイムで調整するためにコンピューター化されたコントロールを使用します. - 堆積フェーズ:

この段階で, カソードでは金属イオンが還元されます, コヒーレントで接着剤の金属層を形成します.

例えば, 電気めっきクロムコーティングは、しばしば5〜10 µmの厚さを標的とします, 装飾的な魅力と耐摩耗性の強化の両方を提供します.

治療後のプロセス

堆積後, 治療後のプロセスは、電気めっきコーティングを改良します, 耐久性とパフォーマンスを確保します.

- すすぎと乾燥:

電気めっきに続いて, ワークピースは、残留電解質を除去するために徹底的にすすいです.

その後、強制航空または赤外線システムを使用して乾燥させます, ウォータースポットや不均一な乾燥を避けるように設計されています. - 封印と不動態化:

一部のアプリケーションでは、腐食抵抗をさらに強化するために追加のシーリングステップが必要です.

例えば, ニッケルメッキ後, 不動態化治療は、環境の劣化に対するコーティングの耐性を改善することができます, コンポーネントのサービス寿命を最大で拡張します 25%. - 検査と品質管理:

厳密な品質管理措置, 厚さの測定と接着テストを含む, コーティングが仕様を満たしていることを確認してください.

自動化された光学検査および機械検査システムが広く使用されています, 欠陥のある部品の速度を下に減らす 2%.

品質管理とプロセスの最適化

電気めっきプロセス全体で一貫した品質を維持することが不可欠です.

統合監視システムは、電流密度などの重要なパラメーターを追跡します, お風呂の温度, および化学組成.

このデータ駆動型アプローチにより、メーカーはプロセスをリアルタイムで調整できます, 均一性を確保し、廃棄物を減らす.

- リアルタイム監視:

センサーは、めっきバスの条件を継続的に測定します, オペレーターにあらゆる逸脱を警告します. このようなシステムは、プロセス効率を最大に改善できます 20%. - 統計プロセス制御 (SPC):

SPCメソッドを採用すると、トレンドを特定し、大規模な生産の実行よりも品質を維持するのに役立ちます.

企業は、これらの高度な品質管理戦略を使用する際に、スクラップレートとやり直しの大幅な削減を報告します.

6. 電気めっきの利点と短所

利点

- 強化された機能特性:

電気めっきは腐食抵抗を大幅に改善します, 耐摩耗性, 電気伝導率, および熱性能. - 審美的な汎用性:

高光沢を達成します, 幅広い色の均一な仕上げ (金, 銀, クロム) 装飾的および機能的なアプリケーション用. - 大量生産に費用対効果が高い:

最適化されたら, 電気めっきプロセスは、材料の廃棄物を減らし、成分の寿命を延長します, 長期節約を提供します. - カスタマイズ:

コーティングの厚さを制御し、特定のアプリケーションの需要を満たすために特性を調整する能力.

短所

- 環境と安全の懸念:

危険な化学物質を使用するには、厳しい廃棄物管理と安全プロトコルが必要です. - 高い初期資本投資:

高度な電気めっき施設のセットアップには、機器とインフラストラクチャへの多大な投資が必要です. - プロセス感度:

電解質組成の変動性, 温度, そして、電流は適切に制御されていないと一貫性のないコーティングにつながる可能性があります. - 物質的な制限:

一部の基質は、適切な接着を確保するために特殊な前処理を必要とします, プロセスに複雑さを追加します.

7. 電気めっきの応用: 業界固有の用途と利点

電気めっきは重要な役割を果たします さまざまな産業, 提供 強化された表面特性, 腐食保護, 審美的な魅力, および機能的改善.

以下は、主要セクター全体でのアプリケーションの詳細な調査です.

自動車産業

電気栄養は、で広く使用されています 車両コンポーネントの製造 耐久性を向上させる, 耐摩耗性, そして外観.

キーアプリケーション:

- クロムメッキ: バンパーで使用されます, グリル, とトリム 審美的な魅力と腐食抵抗.

- ニッケルメッキ: エンジンコンポーネントに適用されます, ピストン, とギア 耐摩耗性と長寿.

- 亜鉛と亜鉛ニッケルメッキ: アンダーボディコンポーネントを保護します, ファスナー, とシャーシパーツ 腐食と環境損傷.

- 銅ニッケル - クロームメッキ: 排気システムで使用されます 熱と酸化抵抗.

航空宇宙産業

航空機のコンポーネントが必要です 高性能コーティング 極端に耐える 温度変動, 機械的ストレス, および腐食性環境.

キーアプリケーション:

- カドミウムメッキ: 着陸装置で使用, ファスナー, およびの重要な構造コンポーネント 耐食性.

- ハードクロムメッキ: 油圧シリンダーに適用されます, 航空機ベアリング, およびタービンシャフト 高い耐摩耗性と耐久性.

- ニッケルメッキ: 提供します 酸化抵抗と熱安定性 ジェットエンジンコンポーネントで.

エレクトロニクスおよび半導体業界

電気めっきは製造に不可欠です 電子 回路, コネクタ, およびマイクロコンポーネント, 確実に 高い電気伝導率と耐久性.

キーアプリケーション:

- 金と銀のメッキ: に使用されます 高伝導コンタクト 回路基板で, コネクタ, および半導体チップ.

- 銅メッキ: 印刷回路基板に適用されます (PCB) に 電気経路を強化します 熱散逸を改善します.

- ニッケルとブリキのメッキ: 電子コネクタで使用されます 酸化を防ぎ、長期的な信頼性を確保します.

医療および生物医学的アプリケーション

医学 デバイスは、予防するために生体適合性のある耐久性のあるコーティングが必要です 着る, 腐食, および細菌汚染.

キーアプリケーション:

- 金と銀のメッキ: 電極で使用されます, ペースメーカー, および手術器具 生体適合性と電気伝導性.

- ニッケルチタン (ニティ) コーティング: 整形外科インプラントと歯科用具に適用されます 機械的強度の向上.

- クロムとニッケルメッキ: 確実に手術ツールと補綴物で使用されます 不妊と耐摩耗性.

宝石と高級品

電気めっきが強化されます 外観, 耐久性, と価値 貴金属製品の.

キーアプリケーション:

- 金とロジウムメッキ: に使用されます 抵抗性と光沢を傷つけます リングで, 時計, 豪華なアクセサリー.

- 銀とプラチナメッキ: 強化するために適用されます スクラッチ抵抗と輝き ハイエンドジュエリーで.

産業機械とツール

産業用ツールと機器が受ける 強い機械的ストレス, サービスの寿命を延ばすために保護コーティングが必要です.

キーアプリケーション:

- ハードクロムメッキ: ダイで使用されます, カビ, およびの切削工具 耐摩耗性と硬度.

- ニッケルとコバルトメッキ: 強化 耐食性と熱耐性 頑丈な産業部品.

8. 電気めっきのための設計上の考慮事項

基板互換性

- 基質のタイプと条件を評価します, 電気めっきプロセスに耐えることができるようにします.

- 処理前の要件を検討して、接着と均一性を最大化します.

コーティング仕様

- 最適な厚さを決定します, 仕上げる, パフォーマンスと美的要件に基づいて必要な接着.

- 設計シミュレーションと経験的データを使用して、プロセスパラメーターをガイドします.

プロセス統合

- 電気めっきを既存の製造ワークフローにシームレスに統合します.

- 生産量と費用対効果に基づいて、バッチと継続的なプロセスを決定する.

環境および安全コンプライアンス

- 電気栄養プロセスが国際的な環境規制を満たしていることを確認してください (例えば。, EPA, 到着).

- 労働者と環境を保護するために、適切な廃棄物管理と安全プロトコルを実装する.

費用便益トレードオフ

- 他の仕上げ方法と比較して電気めっきの経済的影響を評価する.

- 製品寿命の延長や初期資本支出に対するメンテナンスコストの削減などの長期的な利益を検討してください.

9. 電気めっきと他の表面処理の比較

以下は、電気めっきと他の一般的な表面処理方法の直接的な並んで比較されています, 主要なパフォーマンスインジケーターの要約.

| 特徴 | 電気めっき | 陽極酸化処理 | 粉体塗装 | PVD/CVDコーティング | 亜鉛メッキ | サーマルスプレー |

|---|---|---|---|---|---|---|

| プロセス | 電気化学金属堆積 | 電気化学的酸化 | 静電乾燥粉末 + 硬化 | 真空中の蒸気相コーティング | 溶融亜鉛浴 | 溶融/半モルテン材料の噴霧 |

| 典型的な資料 | さまざまな金属 | アルミニウム, チタン | 金属, いくつかのプラスチック | 金属, セラミックス, プラスチック | 鋼鉄, 鉄 | 金属, セラミックス, ポリマー |

| 耐食性 | 高い (ニッケル, クロム, 亜鉛メッキ) | 高い (酸化物層) | 高い (エポキシコーティング) | 素晴らしい | 非常に高い | 非常に高い |

| 耐摩耗性 | 良い, 金属に依存します | 素晴らしい | 良い, チップ耐性 | 優れた, 極度の硬度 | 適度 | 素晴らしい, 極端な環境で使用されます |

| 美的魅力 | 明るい, 装飾的なメタリック仕上げ | マット, 染色することができます | 幅広い色/テクスチャ, メタリックな光沢はありません | メタリックと色の仕上げ | 鈍い, ラフな産業仕上げ | 粗い, 産業の外観 |

| 耐久性 | 中程度から高 | 高い | 非常に高い, ひび割れに抵抗します | 非常に高い | 屋外での露出に高 | 非常に高い, 航空宇宙グレード |

| 料金 | 中程度から高 | 低から中程度 | バルクの単位あたり低い | 高い, 真空処理のため | 低い, 鋼の費用対効果 | 高い, 特殊な機器が必要です |

| 環境への影響 | 化学廃棄物, 危険物 | 環境に優しい, 最小限の廃棄物 | 環境に優しい, VOCはありません | 最小限の廃棄物, グリーンテクノロジー | 亜鉛廃棄物を生成しますが、リサイクル可能です | 一部の材料は危険な場合があります |

| アプリケーション | ジュエリー, エレクトロニクス, 自動車, 航空宇宙 | 航空宇宙, 消費財, 工事 | 消費財, 工業部品, 建築 | 切削工具, 航空宇宙, 医療インプラント | 構造鋼, 橋, 自動車の低下 | 航空宇宙, タービン, 生物医学インプラント |

10. 将来の傾向と革新

技術の進歩

- 高度なメッキ技術:

パルスメッキを探索します, ブラシメッキ, およびマイクロメッキ, 堆積に対する制御が強化され、内部ストレスが減少します. - デジタル統合:

どのようにIoTを分析します, ai, リアルタイム監視システムは、プロセス制御と予測メンテナンスを最適化します. - ナノテクノロジー:

ナノスケール添加剤がコーティング性能を改善する方法を調べます, 耐久性, および電気的特性.

市場のダイナミクスとグローバルな見通し

- 現在の予測は市場の成長を示しています, プロジェクションがCAGRを示しています 5-7% 次の10年間.

- 地域の傾向について話し合う, 北米の市場間の違いの強調, ヨーロッパ, とアジア太平洋地域.

- 環境にやさしい高度な電気栄養技術に投資する企業の戦略的機会を特定する.

持続可能性と規制の開発

- 新たな環境に優しい実践を調査します, バイオベースの電解質と低排出プロセスの使用を含む.

- 進化する規制により、グリーン電気めっき方法のさらなる革新と採用がどのように促進されるかを予測する.

11. 結論

要約すれば, 電気栄養は、パフォーマンスを向上させる上で重要な役割を果たす多面的なプロセスです, 耐久性, 多様な産業にわたって材料の外観.

その科学的原則を徹底的に理解することを通して, プロセス最適化, 設計上の考慮事項, メーカーは電気めっきを活用して、優れた製品の品質と持続可能性を実現できます.

デジタル統合の進歩, ナノテクノロジー, そして環境に優しい慣行は、電気めっきの効率と環境互換性をさらに高めることを約束します.

グローバル市場が進化し続けています, 電気めっきで革新し、適応する能力は、競争力を維持し、産業の進歩を促進するために重要なままです.