電気泳動堆積 (EPD), 一般的にeコートとして知られています, 効率的なものを提供することにより、表面処理の分野に革命をもたらしました, ユニフォーム, 保護および装飾的なコーティングを適用するための環境に優しい方法.

この記事で, 原則を掘り下げます, プロセス, アプリケーション, eコーティングの将来の傾向, 多面的なものを提供します, データと業界の洞察によってサポートされている詳細な分析.

1. 導入

eコーティングは、コーティング技術の重要な進歩を表しています. もともと1950年代に開発されました, この方法は、材料科学と自動化の革新で継続的に進化しました.

今日, 多くの産業プロセスを支えています, 特に自動車で, 航空宇宙, 消費財セクター.

最近の市場分析は、世界のeコーティング市場が複合年間成長率で成長していることを示しています (CAGR) ほぼの 8%, 現代の製造における採用の増加を反映しています.

この成長は、制服を供給する能力によって促進されます, 優れた腐食抵抗と美的魅力を備えた高品質のコーティング.

2. 電気泳動堆積の基本原理

eコイティングの中心には、電気泳動の原理があります。電界の影響下でのコロイド懸濁液中の荷電粒子の移動.

簡単に言えば, 正または負の電荷を持つ粒子は、反対の電荷で電極に向かって移動します.

この基本的なメカニズムは堆積プロセスを駆動し、いくつかの重要な要因の影響を受けます:

- 電圧と電界: 印加された電圧は、粒子移動の速度と効率を決定します.

より高い電圧は堆積を加速することができますが、欠陥を避けるために慎重に制御する必要があります. - 粒子のサイズと電荷: 小さい, 均一に帯電した粒子は、より均一なコーティングを生成する傾向があります.

調査によると、以下の粒子サイズのコーティングが示されています 1 ミクロンは優れた表面仕上げを達成します. - pHおよび導電率: 化学環境, 特にお風呂のpHとイオン強度, 粒子の分散安定性と可動性に直接影響します.

- お風呂の組成: 溶媒タイプ, 分散剤, コーティングバス内の添加物は、最適な堆積速度を確保し、コーティングの均一性を確保する上で重要な役割を果たします.

さらに, e-coatingは、陽極または陰極のいずれかを使用して実行できます.

で 陽極eコート, マイナス帯電した粒子はアノードに堆積します, 一方 陰極EPD,

カソード上に粒子が正に帯電した堆積物, 腐食抵抗が強化されているため、業界を支配します.

特に, カソードの電子コーティングは、腐食速度を減らすことが報告されています 70% 未処理の基質と比較して.

3. 電気泳動堆積のプロセス

eコーティングプロセスは、一緒に高品質を確保するいくつかの重要な段階で展開します, ユニフォーム, 耐久性のあるコーティング.

前処理と表面の準備

堆積前, 基質は徹底的な洗浄と活性化を受ける必要があります. 初め, オイルを除去して脱脂します, 汚染物質, 接着を妨げる可能性のある残基.

それから, 化学変換コーティングはしばしば続きます, 基質表面を変更して受容性を高めます.

最近の研究は、適切な前処理がコーティングの均一性を15〜20%改善できることを示しています.

この段階は、活性化された表面が後続のステップ中により一貫した堅牢な堆積につながるため、重要です.

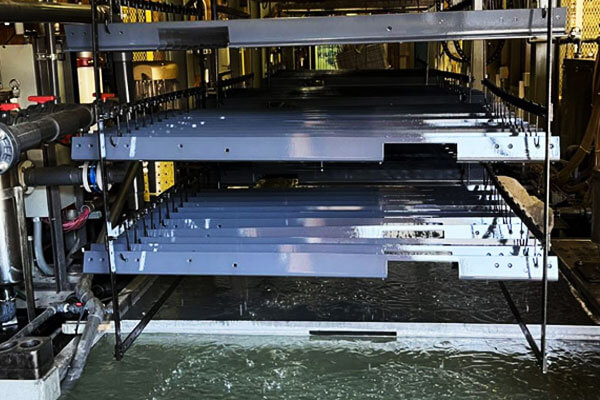

電気泳動堆積段階

表面の準備後, 堆積段階は、電界をコーティングバスに適用することから始まります.

コロイド懸濁液内の荷電粒子は、反対に帯電した基板に向かって移動します.

製造業者は綿密にバスの組成を制御します, 溶媒タイプ, 粒子の動きと堆積速度を調節する分散剤.

最新のシステムは、リアルタイムセンサーと自動化を使用して最適な条件を維持します, 小さいコーティングの厚さの変動を達成します 5 ミクロン.

この精度は、均一なアプリケーションに不可欠です, 高性能コーティング.

堆積後のすすぎと乾燥

堆積後, 基板はすすいで、過剰またはゆるく結合したコーティング材料を除去する.

このすすぎステップは、硬化中に発生する可能性のある欠陥を防ぎます. 次, 制御された乾燥プロセス, 通常、熱硬化を伴います, コーティングを固め、接着を強化します.

最適化された硬化プロトコルは、周りでコーティングの機械的強度を高めることができます 20%, 環境ストレスに対する耐久性と抵抗を確保します.

この最終ステージは、コーティングの特性にロックされています, その結果、厳格な業界基準を満たす製品が生まれます.

4. 電子コーティングコーティングと材料の種類

電気泳動堆積は、さまざまなコーティングシステムをサポートします, メーカーが特定のパフォーマンスに応じて表面を調整できるようにします, 耐久性, および美的要件.

適切な材料システムを選択します, 企業はコーティングプロセスを最適化して優れた腐食抵抗を実現できます, プロパティを着用します, および環境の安定性.

下に, EPDコーティングの主要なカテゴリを掘り下げます, その特性について詳しく説明します, 利点, およびアプリケーションエリア.

有機コーティング

オーガニックコーティングは、堅牢な保護特性と魅力的な仕上げにより広く使用されています.

これらのコーティングは、自動車などの業界で特に好まれています, 家電, およびアプライアンス.

- アクリル, エポキシ, ポリエステル, そしてウレタン:

これらの材料は、機械的強度と柔軟性のバランスを提供します.

アクリルとポリエステルは、その明快さと色の保持のために評価されています, エポキシは優れた接着と耐薬品性を提供します.

ウレタンは、耐久性と耐摩耗性で注目に値します. - 迅速な硬化と低温処理:

制御された熱条件下では、多くの有機電子コーティングシステムがすぐに治癒します, サイクル時間を短縮し、スループットを強化します.

この迅速な硬化は、生産のダウンタイムを最小限に抑え、大量の製造を可能にします. - 審美的な汎用性:

メーカーは、幅広い色の色から選択できます, 光沢レベル, およびテクスチャ, オーガニックコーティングは装飾的で消費者向けのアプリケーションに最適です. - パフォーマンスデータ:

自動車セクターで, 有機EPDコーティングの適用は、腐食関連の障害を減らすことが示されています 70%,

これにより、重要なコンポーネントの寿命を延ばし、メンテナンスコストを削減します.

無機コーティング

無機コーティングは、耐久性の向上を要求するアプリケーションに対応しています, 高温安定性, または特定の電気特性.

これらのコーティングは、電子機器などの産業で重要です, 生物医学デバイス, および高性能機械.

- セラミックコーティング:

これらのコーティングは、耐摩耗性と高温性能で有名です. セラミック粒子は密な障壁を形成できます, 表面の劣化を大幅に削減します.

例えば, セラミックEPDコーティングは、ほぼによって生物医学インプラントの耐摩耗性を改善できます 15%, 挑戦的な環境で拡張されたサービスライフを提供します. - 生物活性コーティング:

生物医学的アプリケーションで, 生物活性無機コーティング, ヒドロキシアパタイトなど, インプラントの生体適合性を高めます.

それらはより速いオスソインテグレーションを促進します, これは、歯科用および整形外科のデバイスの成功にとって重要です. - 複合システム:

無機粒子とバインダーを組み合わせることにより, 複合コーティングは、優れた機械的特性と腐食抵抗を実現します.

これらの複合材料は、単一成分システムが不足する可能性のある高ストレスアプリケーションに合わせて調整されています. - 電気的および熱安定性:

電子機器, 無機EPDコーティングは、誘電体または保護層として機能します, さまざまな運用条件下でデバイスの信頼性を確保します.

これらのコーティングの固有の安定性により、高性能回路基板と半導体デバイスでは不可欠になります.

ハイブリッドおよび機能化されたコーティング

ハイブリッドおよび機能化されたコーティングは、電子コーティングテクノロジーの最先端を表しています, オーガニックシステムと無機システムの両方の最良の属性をマージする.

これらの高度な製剤は、パフォーマンスの向上と専門的なアプリケーションの新しい可能性を開きます.

- ナノコンポジット製剤:

ナノ粒子をコーティングマトリックスに組み込むと、バリア特性が劇的に改善される可能性があります, 機械的強度, および熱安定性.

例えば, ナノコンポジットは、透過性を低下させ、スクラッチ抵抗を高めることができます, それにより、コーティングの保護機能を延長します. - スマートコーティング:

これらの革新的なシステムは、自己修復または反フーリングの特性を特徴としています, 厳しい環境条件で特に有益です.

スマートコーティングは、損傷や汚染に積極的に反応します, 基質の整合性を長期間にわたって維持します. - カスタマイズされた機能:

ハイブリッドコーティングは、正確な業界の仕様を満たすために設計できます.

航空宇宙および再生可能エネルギーアプリケーションで, コーティングは、極端な温度に抵抗するようにカスタマイズされています, UV暴露, および化学腐食. - 統合されたパフォーマンスの強化:

最近の研究では、機能化されたコーティングが全体的に耐久性を向上させることができることが示されています 25%, 産業事業の大幅なコスト削減とダウンタイムの短縮に変換する.

5. 電子コーティングのための利用可能な材料

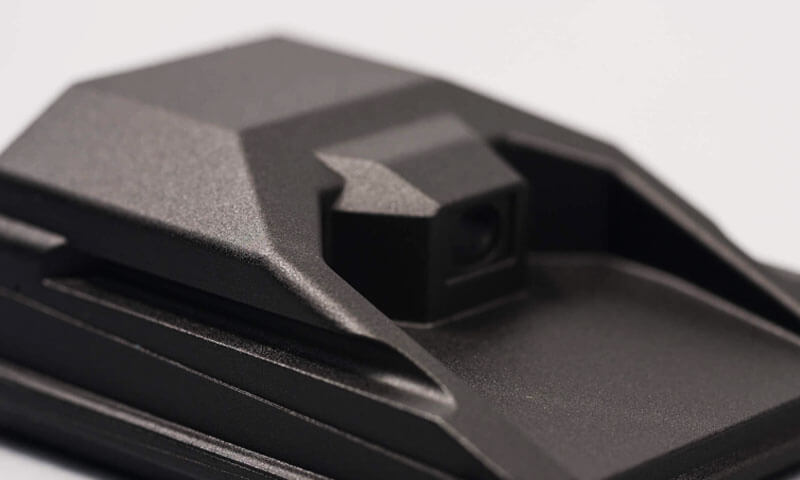

eコーティングは、導電性表面と堅牢な機械的特性を持つ材料で構成される部品で最適に機能します.

メーカーは、厳密な前処理に耐えることができる基板材料を選択します, 堆積, および硬化プロセス. eコーティングに適した主要な材料タイプを以下に示します:

鉄金属

- 炭素鋼, ステンレス鋼, および亜鉛メッキ鋼:

これらの材料は、自動車や産業の製造などの業界で広く使用されています.

彼らはeコーティングのための耐久性のあるベースを提供します, 優れた接着と腐食抵抗を提供します.

このプロセスは、腐食関連の障害を減らすのに特に効果的です, これらの金属を長期的なパフォーマンスのための最高の選択肢にします.

非鉄金属

- アルミニウム そしてその合金:

航空宇宙ではアルミニウム部品が一般的です, エレクトロニクス, 軽量で優れた腐食抵抗のために消費者製品.

適切に準備した場合, アルミニウム表面は、eコーティングをよく受け入れます, 均一な仕上げと耐久性の向上を確保します.電気的なアルミニウム - 銅 そしてその合金:

あまり一般的ではありませんが, 特定の銅成分もeコーティングを受ける可能性があります.

プロセス調整これらの材料が導電性特性を維持し、コーティングに適切に接着することを保証します.

他の導電性基質

- 前処理した非金属:

場合によっては, 非金属部品は、表面前治療を通じて導電性にすることができます.

このアプリケーションはそれほど広くありませんが, 専門産業のコーティングコンポーネントに柔軟性を提供します.

6. 電子コーティングの利点と制限

電気泳動堆積は、表面コーティングアプリケーションで人気のある選択となった多くの利点を提供します, しかし、それはまた、製造業者が考慮しなければならない特定の制限を提示します.

下に, 両方の側面を深く探求します.

電子コーティングの利点

- 均一なコーティングの厚さ:

eコーティングは、複雑なジオメトリ全体で一貫した、さらにはコーティングを生成します, 高品質の仕上げを確保します.

研究は、コーティングの厚さの変動はより少ないものに減らすことができることを示しています 5 最適化されたプロセスのミクロン. - 耐食性の強化:

適切な製剤で, 電子コーティングコーティングは、腐食関連の障害を減らすことができます 70%, それらを自動車に最適にします, 航空宇宙, および産業コンポーネント. - 効率的な材料利用:

このプロセスは、基板に必要な量のみを堆積させることにより、材料の使用を最大化します, これにより、廃棄物が削減され、生産コストが削減されます. - スケーラビリティと自動化:

eコーティングシステムは、自動化された生産ラインとうまく統合されています, 品質を損なうことなく、大量の製造に適しています. - 環境上の利点:

従来の方法と比較して, Eコーティングは、最小限の揮発性有機化合物を生成します (Vocs) 廃棄物が少なくなります, ますます厳格になっている環境規制に沿っています.

電子コーティングの制限

- 高い初期投資:

電子コーティング用のセットアップと機器は費用がかかる場合があります, 小規模企業や予算が限られている企業を阻止する可能性があります.

これには、専門戦車への投資が含まれます, 電源, リアルタイム監視システム. - プロセス条件に対する感受性:

堆積したコーティングの品質は、お風呂の組成に対する厳密な制御に大きく依存します, ph, 電圧, と温度. 軽微な変動でさえ、欠陥や不均一なコーティングにつながる可能性があります. - 厚さの制限:

eコーティングは薄く生成されるのに優れています, 均一な層, 非常に厚いコーティングを達成することは依然として困難です. この制限は、高い蓄積を必要とするアプリケーションでの使用を制限する可能性があります. - 複雑な前処理要件:

電子コーティングの成功は、大部分が細心の基質製剤を条件としています.

不十分な洗浄または表面の活性化は、接着を損なう可能性があります, パフォーマンスの低下と耐久性につながります.

7. eコーティングの重要なアプリケーション

eコーティングは、その汎用性と信頼性のために、多数の業界で広く使用されていると感じています.

自動車と輸送

自動車セクターで, 電子コーティングは、炭水化物に耐性仕上げを適用するために不可欠です, シャーシ, その他のコンポーネント.

高性能の電子コーティングは耐久性を高めるだけでなく、車両の全体的な美学にも貢献しています.

さらに, 航空宇宙および海洋産業は、極端な環境条件に耐えるe-coatingsの恩恵を受けます, これにより、重要なコンポーネントのサービス寿命を延長します.

産業用および消費財

産業用アプリケーション用, eコーティングは、電化製品の保護層を提供します, 機械, そして消費財.

耐久性のある仕上げにより、製品は時間の経過とともに外観とパフォーマンスを維持することを保証します, メンテナンスコストの削減と顧客満足度の向上.

生物医学的アプリケーション

eコーティングは、生物医学工学において変革的な役割を果たします.

このプロセスは、歯科インプラントおよび整形外科インプラントにヒドロキシアパタイトコーティングを堆積するために採用されています, 生体適合性を大幅に改善し、より速いオッセオインテグレーションを促進します.

最近の臨床研究が報告されています 25% eコーティングされたコンポーネントを使用する場合のインプラント故障率の低下.

エレクトロニクスおよび半導体業界

電子部門で, 誘電体電子コーティングは、マイクロエレクトロニクスデバイスの断熱と信頼性を向上させます.

E-Coatingは、回路基板とコンデンサの製造にも使用されます, 精度と均一性が重要です.

これらのアプリケーションは、電子コンポーネントのパフォーマンスと長寿を確保する上でe-Coatingの重要な役割を強調しています.

エネルギーおよび環境アプリケーション

eコーティングは、エネルギー貯蔵と再生可能エネルギーにおいて進歩を遂げています.

例えば, 電子コーティングを介して生成されたリチウムイオンバッテリー電極は、導電率と均一性の向上を展示します, バッテリー性能の向上に貢献します.

さらに, 太陽電池と燃料電池に適用される機能的コーティングは、エネルギー変換効率を最大化するのに役立ちます, 新興技術におけるeコーティングの汎用性をさらに強調します.

8. 他の表面処理との比較

eコーティングは、耐久性を高めるために使用される多くの表面処理方法の1つです, 耐食性, コンポーネントの美学.

その長所と短所をよりよく理解する, EPDを他の一般的な表面処理技術と比較します, パウダーコーティングを含む, 電気めっき, とスプレー塗装.

| 基準 | EPD (eコーティング) | 粉体塗装 | 電気めっき | スプレーペインティング |

|---|---|---|---|---|

| コーティングの均一性 | 素晴らしい, 複雑な形でも | 良い, 退屈なエリアとの闘い | 適度, 厚さは異なります | 低い, 手動スキルに依存します |

| フィルムの厚さ | 薄い (10–40ミクロン) | 厚い (50–150ミクロン) | 薄い (金属によって異なります) | 変数, 多くの場合薄い |

耐食性 |

高い, 自動車で広く使用されています | 高い, 治療前に依存します | 金属タイプによって異なります | 適度, チッピングを起こしやすい |

| 材料の適合性 | 鋼鉄, アルミニウム, 銅 | 主に金属 | 導電性金属のみ | ほとんどすべての材料 |

| アプリケーション効率 | 95–99% (最小限の廃棄物) | 〜60–80% (オーバースプレー損失) | 〜70–90% (金属堆積) | 〜30〜50% (高いオーバースプレー) |

| 耐久性 | 高い, 優れた接着 | 高い, 厚い耐久性のあるコート | 高い, しかし、メッキの種類に依存します | 適度, チップまたは皮をむきます |

硬化プロセス |

熱硬化が必要です | 熱硬化が必要です | 治療なし, 電気化学反応 | 空気乾燥またはベーキング |

| オートメーション & スケーラビリティ | 完全に自動化されています, スケーラブル | 自動化されています, しかし、効率が低い | 複雑なプロセス, 簡単にスケーラブルではありません | 熟練した労働が必要です |

| 環境への影響 | 低VOC, 環境に優しい | 溶媒はありません, しかし、オーバースプレーは無駄です | 危険な化学物質を使用します | 高VOC排出量, 溶媒ベース |

9. 結論

結論は, eコーティングは、現代の表面処理における変革技術としての立場です.

その正確な, 効率的, そして、用途の広いアプローチは、自動車や航空宇宙から電子機器や生物医学的アプリケーションに至るまで、幅広い産業にわたってその役割を固めました。.

ナノエンハンスと持続可能な製剤の継続的な革新を伴う, eコーティングは、その影響をさらに拡大する態勢が整っています.

研究が可能なことの境界を押し続けているので, 電子コーティングの将来は、有望であるだけでなく、製造と環境の持続可能性を前進させるために不可欠です.

ランゲ 高品質のeコーティングサービスが必要な場合は、製造ニーズに最適です.