1. エグゼクティブサマリー

鋳造アルミニウムは低密度を兼ね備えています, 良好な比強度, 優れた鋳造性と耐食性を備え、幅広いプロセス柔軟性を備えています。.

その特性は合金の化学的性質に大きく依存します, 鋳造方法と鋳造後の処理 (例えば。, 熱処理, 表面仕上げ).

物理定数を理解する, 微細構造ドライバー, 耐久性に優れた鋳造アルミニウムを選択するには、プロセスと特性の関係と一般的な故障モードが不可欠です, 軽量, 製造可能なコンポーネント.

2. はじめに — 鋳造アルミニウムが重要な理由

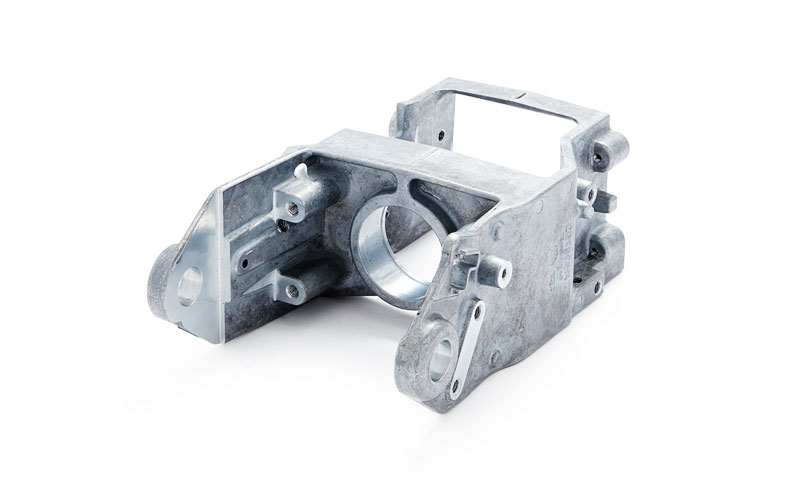

アルミニウム鋳物は自動車の基礎です, 航空宇宙 (重要ではない部品), 海兵隊, 家電, パワートランスミッション, 熱交換器, および一般産業機器.

設計者は複雑な形状の場合に鋳造アルミニウムを選択します。, 統合された機能, 部品重量が軽い (比強度/剛性), 適度な耐食性が必要です.

魅力はフィジカルパフォーマンスの組み合わせ, 大規模な製造業経済, リサイクル可能性.

3. 鋳造アルミニウムの物理的特性

| 財産 | 代表値 | (メモ) |

| 密度 (r) | 2.70 g・cm⁻³ (≈2700kg・m⁻³) | 密度は鋼鉄の約 3 分の 1 |

| 融点 (純粋なアル) | 660.3 °C | 合金は一定の範囲で溶ける; Al-Si共晶 ≒ 577 °C |

| ヤング率 (e) | ≈ 69 GPA | 弾性率は合金化の影響を比較的受けにくい |

| 熱伝導率 | 純アル ≈ 237 W・m⁻¹・K⁻¹; 鋳造合金 ⁻ 100–180 W·m⁻¹·K⁻¹ | 合金, 多孔性と微細構造により、純アルミニウムと比較して導電性が低下します |

| 熱膨張係数 (CTE) | ~22–24 ×10⁻⁶ K⁻¹ | 鋼に比べて高い - 複数材料のアセンブリにとって重要 |

電気伝導率 (純粋なアル) |

≈ 37 ×10⁶ S・m⁻¹ | 鋳造合金は導電率が低い; 導電性は合金化と気孔率によって低下します |

| 典型的な鋳放し引張強さ | ~70~300MPa | 合金に応じて幅広い範囲, 鋳造方法と気孔率 |

| 一般的な熱処理 (T6型) 抗張力 | ~200~350+MPa | 溶体化急冷時効後の熱処理可能な Al-Si-Mg 鋳造合金に適用 |

| 一般的な伸び (延性) | ~1~12% | 合金によって大きく異なります, 微細構造と鋳造品質 |

| 硬度 (ブリネル) | ≈ 30 ~ 120 HB | 合金組成に大きく依存する, Si含有量と熱処理 |

4. 鋳造アルミニウムの冶金と微細構造

キャスト アルミニウム合金 通常はアルミニウムをベースとしています (アル) 加算が制御された行列:

- Al-Si ファミリー (シルミン) シリコンは流動性を向上させるため、最も広く使用されている鋳物ファミリーです。, 収縮を減らします, 融解範囲を下げる.

微細構造: 共晶Si粒子を含むα-Al樹枝状マトリックス; Siの形態と分布は強度に大きく影響します, 延性と摩耗. - Al-Si-Mg 合金は熱処理可能です (Mg₂Siなどの析出物による時効硬化).

- Al-Cu および Al-Zn 鋳造合金は強度が高くなりますが、耐食性が低下する可能性があり、慎重な熱処理が必要です。.

- 金属間 (鉄リッチ相, C-Toフェーズ) 凝固中に形成され、機械的特性と機械加工性に影響を与える.

制御された化学と処理 (例えば。, Fe修飾用のMn) 有害な金属間化合物の形態を制限するために使用されます. - 樹枝状偏析 固化に固有のものである: 初晶α-Al樹枝状結晶と樹枝状共晶; より細かい樹状突起アームの間隔 (急速冷却) 一般に機械的特性が向上します.

重要な微細構造制御メカニズム:

- 穀物洗練 (の, B添加物または穀物精製接種剤) 高温引裂を軽減し、機械的特性を向上させます。.

- 修正 (例えば。, sr, Si修飾のNa) 板状Siを繊維状/丸い形態に変換し、延性と靭性を向上させます。.

- 脱気と水素制御 重要です: 溶存水素はガスの多孔性を引き起こす; 脱気と適切な溶融処理により気孔率が減少し、疲労が改善されます。.

5. 機械的特性 (強さ, 延性, 硬度, 倦怠感)

強度と延性

- 鋳造アルミニウム合金は、幅広い強度/延性スペクトルに及びます.

一般的な Al-Si 鋳造合金の鋳放しの引張強度は、熱処理すると通常、数百 MPa の前半から中程度の範囲に収まります。; 未修正, 粗大な共晶微細構造と気孔率により、強度と伸びが低下します. - 熱処理 (溶液処理, クエンチ, 人工老化 — 一般に T6 と呼ばれます) 析出物強化相 (例えば。, mg₂si) 降伏強度と極限引張強度を大幅に向上させることができます。.

硬度

- 硬度は合金化と相関する, 一次Si含有量, 熱処理. 過共晶Al-Si合金 (高Si) 熱処理された合金はより高い硬度と耐摩耗性を示します.

倦怠感

- 鋳造アルミニウムは一般的に、 鍛造合金よりも疲労性能が低い 鋳造欠陥のため、同様の引張強さ (気孔率, 酸化物膜, 収縮) 亀裂の開始点として機能する.

疲労寿命は表面品質に非常に影響されます, 気孔率, ノッチ機能. - 疲労感の改善: 気孔率を減らす (脱気, 制御された固化), 微細構造を洗練する, ショットピーニングまたは表面仕上げ, 応力集中を最小限に抑える設計を使用します.

クリープと温度上昇

- アルミニウム合金は鋼と比較して高温強度が限られています; クリープは、多くの鋳造合金で約 150 ~ 200 °C を超えると関連します。.

持続的な高温を選択するには、特殊合金と設計許容値が必要です.

6. 熱的および電気的特性

- 熱伝導率: 鋳造アルミニウムは、ほとんどの構造用金属と比較して良好な熱伝導性を維持します。, ヒートシンクにとって有利になります, 熱伝達が重要なハウジングおよびコンポーネント.

しかし, 合金, 多孔性と微細構造により、純Alと比較して導電性が低下します。. - 熱膨張: 比較的高いCTE (~22–24×10⁻⁶ K⁻¹) 低CTE材料を使用した慎重な公差と接合設計が必要です (鋼鉄, セラミックス) 熱ストレスやシールの破損を避けるため.

- 電気伝導率: 鋳造合金では純Alよりも低い; 重量固有の導電率が重要な場合に今でも使用されています (例えば。, バスバー, 導体と組み合わせたハウジング).

7. 腐食と環境挙動

- 自然酸化物からの保護: アルミニウムは自然に薄いものを形成します, 付着した Al₂O₃ 酸化膜で、多くの雰囲気下で良好な一般耐食性を発揮します。.

- 塩化物環境での孔食: 塩化物を含む攻撃的な環境 (マリンスプラッシュ, 凍結防止塩), 局所的な孔食や隙間腐食が発生する可能性があります, 特に金属間化合物が微小ガルバニックサイトを形成する場所.

- ガルバニックに関する考慮事項: より多くの貴金属と結合すると (例えば。, ステンレス鋼), アルミニウムは陽極性であり、電解液中で電気的に接続されると優先的に腐食します。.

- 保護措置: 合金選択, コーティング (陽極酸化, 化成皮膜, 塗料, パウダーコート), 接合部のシーラントと隙間を避ける設計により、長期的な腐食性能が向上します。.

8. 鋳造プロセスとそれが特性に与える影響

異なる鋳造ルートにより特徴的な微細構造が生成される, 表面仕上げ, 公差と機械的特性:

- 砂鋳造: ツーリングコストが低い, 優れた設計柔軟性, より粗い微細構造, 気孔率のリスクが高い, ラフな表面仕上げ. 大型の場合に典型的な, 低容量部品. 機械的特性は一般にダイカストよりも低い.

- 死ぬ (高圧) 鋳造: 薄壁, 厳密な公差, 優れた表面仕上げと高い生産率.

急速凝固により微細な微細構造と良好な機械的特性が得られます。, しかし、ダイカストにはガスや収縮気孔が含まれることがよくあります。; 多くのダイカスト合金は、砂型鋳造の Al-Si-Mg 合金と同じ方法では熱処理できません。. - 永久鋳造 (重力): 微細構造の改善と砂型鋳造の比較 (低気孔率, より良い機械的特性), 中程度の工具コスト.

- 投資 (失われたワックス) 鋳造: 優れた表面仕上げと複雑な形状, 中程度の量で精密部品に使用される.

- 遠心鋳造 / スクイーズキャスティング: 高い完全性と方向性凝固が必要な場合に役立ちます (円筒部品, 圧力がかかる用途向けの鋳物).

プロセスとプロパティのトレードオフ:

- より速い冷却 (キャスティングダイ, 冷気を伴う永久的なカビ) → デンドライトアームの間隔が細かくなる → 強度と延性が高くなる.

- 気孔制御 (脱気, 加圧鋳造) → 疲労に敏感な用途には重要.

- 経済的な選択は部品のサイズに依存します, 複雑, 単価と性能要件.

9. 熱処理, 合金, および微細構造制御

このセクションでは、合金の化学がどのように行われるかを要約します。, 鋳造の実践と鋳造後の熱処理が相互作用して微細構造、つまり機械的構造を決定します。, 鋳造アルミニウムの疲労特性と腐食特性.

主要な合金元素とその効果

| 合金元素 | 鋳造Al合金の一般的な範囲 | 一次冶金学的効果 | 利点 | 潜在的な欠点 / 考慮事項 |

| シリコン (そして) | ~5~25重量% (Al-Si合金) | Al-Si共晶を形成; 流動性と収縮を制御; Si粒子の形態に影響を与える | 優れたキャスティブ可能性; 熱間亀裂の減少; 耐摩耗性の改善 | 粗大な板状Siは改質しないと延性が低下する (さん/な) |

| マグネシウム (mg) | ~0.2~1.0重量% | Mg₂Si を形成する; 析出硬化が可能になります (T6/T5 焼き戻し) | 大幅な強度の増加; 良い溶接性; 時効硬化反応の改善 | 過剰な添加により気孔率の感度が増加します; 適切な焼き入れ制御が必要です |

| 銅 (cu) | ~2~5重量% | Al-Cu析出物による強化; 高温安定性を向上させます | 高い強度の可能性; 良好な高温性能 | 耐食性の低下; 熱涙のリスク増加; 流動性に影響を与える可能性があります |

| 鉄 (fe) | 通常 ≤0.6 wt% (不純物) | 鉄に富む金属間化合物を形成する (β-AlFeSi, α-AlFeSi) | リサイクル原料に必要な許容誤差; 溶融物の取り扱いを改善する | 脆性相は延性と疲労寿命を低下させます; Mn の添加が必要となる場合が多い |

| マンガン (Mn) | ~0.2~0.6重量% | Fe金属間化合物をより良性の形態に変更します | 延性と靭性を改善します; Fe不純物に対する耐性が向上します | 過剰なマンガンは低温でスラッジを形成する可能性があります; 流動性に影響を与える |

ニッケル (で) |

~0.5~3重量% | 優れた熱安定性を備えた Ni リッチな金属間化合物を形成します | 高温強度と耐摩耗性を向上 | 脆性が増加します; 腐食抵抗を減らします; より高いコスト |

| 亜鉛 (Zn) | ~0.5~6重量% | 特定の合金系の時効硬化に寄与します | Al-Zn-Mg-Cu系の高強度 | 鋳物ではあまり一般的ではありません; 耐食性が低下する可能性があります |

| チタン (の) + ボロン (b) (グレインリファイナー) | マスターアロイとして追加 | 素晴らしいプロモーションをする, 同等の穀物構造 | ホットティアリングを軽減します; 機械的均一性を向上させる | 過剰になると流動性が低下する可能性があります; 注意深く管理しなければならない |

| ストロンチウム (sr), ナトリウム (Na) (修飾子) | ppmレベルの添加 | 共晶Siを板状から繊維状・球状に改質 | 伸びと靭性が大幅に向上; 疲労行動の改善 | 過剰なNaは多孔質の原因となる; Sr はフェージングを避けるために厳密な制御が必要です |

| ジルコニウム (ZR) / スカンジウム (SC) (マイクロアロイング) | ~0.05~0.3重量% (変化します) | 熱処理中の粒子成長を防ぐ安定した分散質を形成します。 | 優れた高温安定性; 強度の向上 | 高コスト; 主に航空宇宙または特殊合金で使用されます |

降水量 (年) 硬化 — メカニズムと段階

多くの鋳造 Al-Si-Mg 合金は析出硬化による熱処理が可能です (T-temp ファミリー). 一般的な順序:

- 溶液処理 — 高温に保持して可溶相を溶解します (例えば。, mg₂si) 均一な過飽和固溶体に.

一般的な Al-Si 鋳造合金の一般的な溶液温度は、初期溶融に近づくには十分ですが、それを超えることはありません。; 時間は切片の厚さに依存します. - クエンチ — 急速冷却 (ウォータークエンチ, ポリマークエンチ) 室温で過飽和固溶体を保持するには.

焼き入れ速度は、硬化の可能性を低下させる早期の析出を避けるのに十分なものでなければなりません。. - エージング — 制御された再加熱 (人工老化) 微細な強化粒子を析出させる (例えば。, mg₂si) 脱臼の動きを妨げるもの.

多くの場合、ピーク硬度状態が発生します (ピーク年齢); さらなる老化は粗大化と過老化を引き起こす (体力の低下, 延性の増加).

降水の段階は通常、ギニエ プレストンから始まります。 (GP) ゾーン (筋の通った, とても良い) → 半凝集性の微細な析出物 → 非凝集性の粗い析出物.

凝集性/半凝集性の析出物が最も強力な強化効果を生み出します.

2 つの一般的な気質指定:

- T6 — 溶体化処理, 焼き入れされ、最高強度まで人工的に時効される (A356/T6 および類似の合金に共通).

- T4 - 自然 (室温) 焼入れ後の時効 (人工的な老化ステップはありません) — 異なる特性バランスを与え、特定の用途で使用されます.

実際的な結果: 熱処理可能な鋳造合金 (Al-Si-Mg系) T6 処理により、引張強度と降伏強度を大幅に向上させることができます。, 多くの場合、ある程度の延性が犠牲になり、鋳造欠陥に対する感度が高まります。 (要求を抑える, ねじれ).

高度なアプローチと専門治療

- 退行と再老化 (RRA): 熱暴走後の特性を回復するために一部の鍛造合金で使用されます。; 鋳造ではあまり一般的ではありませんが、ニッチなケースに適用できます.

- 2段階エージングまたは多段階エージング: 強度と延性のバランスを最適化できる; 合金とセクションに合わせて調整された特定のレシピ.

- Zr/Sc/Beによるマイクロアロイ: 高性能合金では、Zr または Sc が分散質を形成し、熱処理中の粒子成長を抑制し、高温安定性を向上させます。; コストの考慮が高い.

- ホットアイソスタティックプレス (ヒップ): 内部気孔率を低減し、高信頼性鋳造品の疲労寿命を向上させることができます。 (投資キャスティング, 価値の高い航空宇宙部品).

10. 表面仕上げと接合に関する考慮事項

- 陽極酸化処理: 摩耗のための酸化物の電気化学的増粘, 耐食性と化粧仕上げ. 電流分布が均一になるように設計されている場合は鋳造に適しています.

- 化成皮膜 (クロム酸塩または非クロムの代替品): 塗料の密着性と耐食性を向上させます; クロム酸塩は歴史的に使用されてきましたが、環境上の理由から代替が進んでいます.

- 絵画 / パウダーコーティング: 美観と追加の腐食保護のために一般的です; 表面準備 (クリーニング, エッチング) 重要です.

- 機械加工: 鋳造アルミニウムは一般に良好に機械加工されます, 特にダイカスト用に開発された快削材種のAl-Si合金. 金属間化合物と硬質 Si 粒子は工具の摩耗に影響を与えます.

- 溶接: 多くの鋳造合金が溶接可能, しかし注意が必要です: 熱の影響を受けたゾーンでは亀裂や気孔が発生する可能性があります; 補修溶接には予熱が必要な場合が多い, 適切な溶加材と溶接後処理.

一部の高 Si 鋳造合金は溶接が難しく、機械的に修理した方が優れています。.

11. 持続可能性, 経済, ライフサイクルに関する考慮事項

- リサイクルバリティ: アルミニウムはリサイクル性が高い; リサイクル (二次) アルミニウムは一次生産と比較してエネルギー使用量を大幅に削減します (一般的に言われる、一次アルミニウムと比較して最大 ~90% のエネルギー節約).

- ライフサイクルコスト: 部品の重量が軽いと、輸送用途における動作エネルギーが削減されることがよくあります; 初期鋳造コストとメンテナンスのバランスを取る必要がある, コーティングと使用済みリサイクル.

- 材料の循環性: 鋳造スクラップや耐用年数が終了した部品は容易に再溶解されます。; 不純物の蓄積を避けるために慎重な合金制御が必要です (Fe は一般的な問題です).

12. 比較分析: 鋳造アルミニウム対. 競合他社

| 財産 / 材料 | 鋳造アルミニウム | 鋳鉄 (グレー & 公爵) | 鋳鋼 | マグネシウム鋳造合金 | 亜鉛鋳造合金 |

| 密度 | ~2.65 ~ 2.75 g/cm3 | ~6.8 ~ 7.3 g/cm3 | ~7.7 ~ 7.9 g/cm3 | ~1.75 ~ 1.85 g/cm3 | ~6.6 ~ 7.1 g/cm3 |

| 一般的な鋳造強度 | 150–350 MPa (T6: 250–350 MPa) | グレー: 150–300 MPa; 公爵: 350–600 MPa | 400–800+MPa | 150–300 MPa | 250–350 MPa |

| 熱伝導率 | 100–180W/m・K | 35–55 w/m・k | 40–60 w/m・k | 70–100 w/m・k | 90–120W/m・K |

| 耐食性 | 良い (酸化皮膜) | 適度; コーティングなしでも錆びる | 中程度から貧しい | 適度; コーティングが必要な場合が多い | 良い |

| キャスト性 / 製造 | 優れた流動性; 複雑な形状に最適 | 砂の鋳造に適しています; 流動性が低い | より高い融点, キャストするのがより困難 | とても良い; 高圧ダイカストに最適 | ダイカストに最適; 高精度 |

相対コスト |

中くらい | 低い | 中程度 | 中程度 | 低メディウム |

| 重要な利点 | 軽量; 耐食性; 優れたキャスティブ可能性 | 高強度 & 減衰; 低コスト | 非常に高い強度 & タフネス | 最軽量の構造用金属; 素早い鋳造サイクル | 優れた寸法精度; 薄肉機能 |

| 主要な制限 | 剛性が低い; 気孔率のリスク | 重い; コーティングなしでは腐食が少ない | 重い; 熱処理が必要 | 低腐食抵抗; 溶融状態での可燃性 | 重い; 融点が低いため、高温での使用が制限されます |

13. 結論

鋳造アルミニウム 多用途です, 性能が大きく左右される高価値のエンジニアリング材料 合金の化学と後処理 金属そのもののように.

適切に指定されている場合, 生産され、維持されている, 鋳造アルミニウムは、以下の魅力的な組み合わせを提供します。 低密度, 良好な比強度, 高い熱伝導率, 耐食性と優れた鋳造性—自動車のハウジングに選ばれる材料となる利点, 熱交換部品, 制御エンクロージャおよび多くの民生用および産業用アプリケーション.

FAQ

鋳造アルミニウムは鍛造アルミニウムより弱い?

本質的にはそうではありません; 多くの鋳造合金は競争力を実現できます, 特に熱処理後.

しかし, 鋳物は鋳物特有の欠陥の影響を受けやすくなります (気孔率, インクルージョン) 鍛造品と比較して疲労性能が低下します, 鍛錬成形合金.

最高の機械的特性を与える鋳造プロセスはどれですか?

迅速な処理を促進するプロセス, 制御された凝固と低い気孔率 (永久型, 適切な脱ガスを行ったダイカスト, スクイーズキャスティング) 通常、粗い砂型鋳物よりも優れた機械的特性が得られます。.

鋳造アルミニウムは熱処理できますか?

はい - 多くの Al-Si-Mg 鋳造合金は熱処理可能です (T6型) 溶体化処理により強度を大幅に向上, クエンチ, そして老化.

鋳造品の気孔を防ぐにはどうすればよいですか?

溶存水素を減らす (脱気), 溶融物の乱流を制御する, 適切なゲートとライザーを使用する, 濾過を適用する, 注入温度と金型設計を最適化します.

鋳造アルミニウムは海洋環境に適していますか?

アルミニウムは、受動的酸化物形成により優れた一般的な耐食性を備えていますが、局所的な塩化物に起因する孔食や電気腐食に対して脆弱です。; 適切な合金の選択 (船舶グレードの合金), 長期にわたる海上サービスにはコーティングとデザインが必要です.