1. 導入

金属の曲げには、強制を適用して望ましい形状を達成することにより、金属ワークピースを変形させることが含まれます, 金属シートを形作るための信頼できる手段を提供します, プレート, 材料を取り外さずにチューブ.

このプロセスは、自動車で重要です, 航空宇宙, 工事, および金属製造産業.

さらに, 手動の曲げから洗練されたCNC制御マシンへの進化が分野に革命をもたらしました, メーカーが厳しい許容範囲と複雑な幾何学を実現できるようにします.

この記事で, 原則を掘り下げます, テクニック, 金属曲げの用途, この重要なプロセスの継続的な改善を促進する課題と革新に対処しながら.

2. 金属曲げの基本原則

金属の曲げとは何ですか?

金属曲げ 曲線を作成するために金属のワークピースを幅広く変形させるプロセスです, 角度, または、材料を切断または除去することなく、他の複雑な形状.

このプロセスは、金属の延性(ストレスの下で永続的に変形する能力)を活用しますが、弾性回復を考慮しています (またはスプリングバック) 力が除去されると.

曲げ中の材料行動

曲げ中に材料がどのように振る舞うかを理解することが重要です. 力が適用されるとき, 金属の外側繊維は緊張します, 内側の繊維が圧縮されます.

例えば, アルミニウムや軟鋼などの延性材料は、弾力性のある弾性回復を示す, スプリングバックとして知られています, 設計中に予想する必要があります.

対照的に, 延性が低い材料, 特定の高強度鋼など, ひび割れやしわを避けるために、正確な制御が必要です.

主要な曲げパラメーター

いくつかのパラメーターが曲げプロセスを支配します, 含む:

- 半径と角度を曲げます: これらは、曲率と曲げ程度を決定します.

- ニュートラル軸: 張力や圧縮のない材料内の理論的線.

- 引張力と圧縮力: それらのバランスは、曲がりの質に影響します.

- Kファクター: この比率は、中性軸の位置を予測するのに役立ちます, ベンドの正確な計算を確保します.

3. 一般的な金属曲げ技術

金属曲げには、その完全性を維持しながら、金属を希望の形状に形成するように設計されたさまざまな技術が含まれます.

各方法には独自の利点があり、金属の種類などの要因に基づいて選択されます, 部分ジオメトリ, 生産量, 必要な許容範囲.

このセクションで, 最も一般的な金属曲げ技術を探ります, 各メソッドの仕組みを詳細に確認します, アプリケーションと制限に加えて.

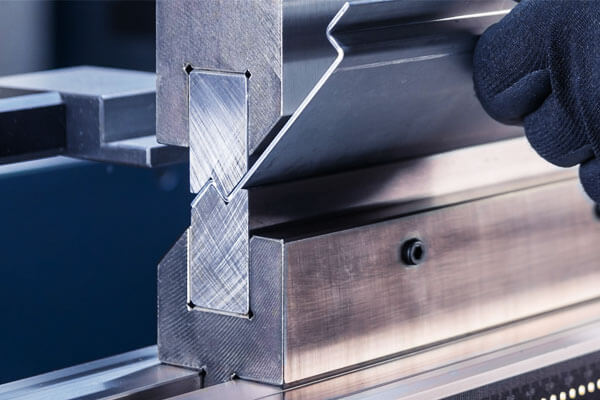

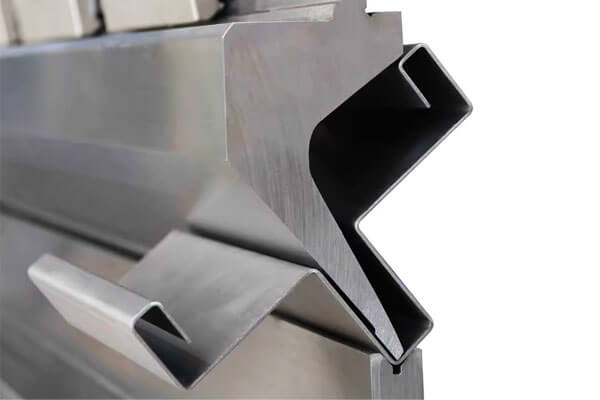

ブレーキの曲げを押します

プレスブレーキベンディングは、金属製造で最も広く採用されている技術の1つです.

このプロセスで, 金属シートはパンチとダイの間に配置されます, そして、激しい力が加えられて曲がりが加えられます. この方法はいくつかのバリエーションを提供します:

- 空気曲げ:

空中曲がり, パンチは素材をダイに対して完全に強制しません. このアプローチは、パンチの深さを変えることにより、さまざまな曲がり角角度を可能にします. - 曲げプロセスで柔軟性が必要な場合に特に便利です. しかし, 正確な曲がり角を制御することは、スプリングバックのために困難な場合があります.

- 底部:

ボトム中に, 金属はダイに完全に接触することを余儀なくされています, より一貫した正確な曲がり角をもたらします.

この方法はスプリングバックを最小限に抑えます, 厳しい許容範囲が重要なアプリケーションに理想的にする. - コイニング:

コーティングには、非常に高い力を適用して金属を永久に変形させることが含まれます, 非常に鋭く正確な曲がり角を作成します.

このテクニックは優れた再現性と最小限のスプリングバックをもたらしますが, 特殊なツールとより高いエネルギー入力が必要です.

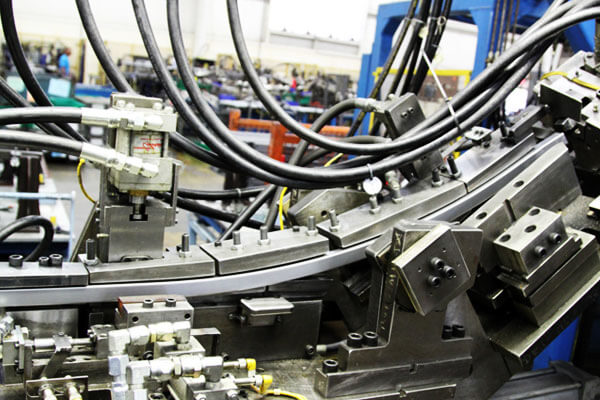

ロールベンディング

ロールベンディングは一連のローラーを使用して、金属製のワークピースを徐々に円筒形または円錐形の形状に曲げます.

この方法は、主にパイプの作成に使用されます, チューブ, および大きな板金構造. ロールベンディングの重要な考慮事項には含まれます:

- ローラーアライメントと構成:

ローラーが正しく揃っていることを確認することは、均一な曲率を達成するために不可欠です.

3ロールと4ロールの両方の曲げマシンが利用可能です, 各構成で、金属全体の力分布を制御するための明確な利点を提供します. - 力分布:

曲げ力の分布が均等になると、ねじれや不均一な曲率などの欠陥が防止されます, 特に、さまざまな厚さの材料を使用する場合.

ロールベンディングは、大量の生産設定で特に効率的です, 最小限の人間の介入で長さの長さを継続的に処理できるため.

金属形成業界からのデータは、ロール曲げが生産速度を達成できることを示しています 25% 特定のアプリケーションの従来のプレスブレーキ方法よりも速い.

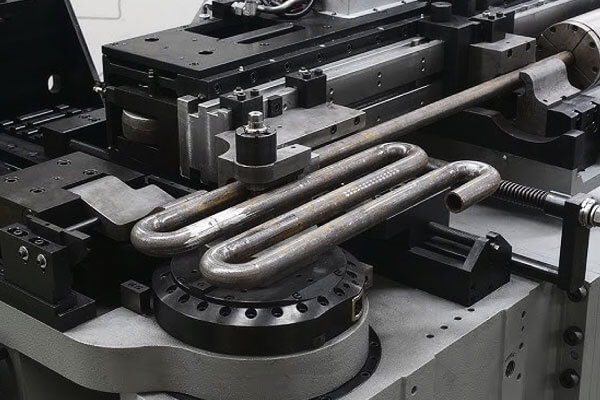

回転式ドロー曲げ

ロータリードローベンディングは、曲げチューブとパイプを専門としています, 素材のしわや平坦化を避けるために精度とケアの両方を要求するプロセス.

ロータリードロー曲げの重要な機能は、マンドレルの使用です, 曲げ中にサポートするためにチューブ内に挿入されます.

これにより、チューブが崩壊するのを防ぎ、その断面形状を維持します.

- マンドレルサポート:

マンドレルは、高品質の曲げに不可欠です, チューブの内部が滑らかでしわがないことを保証するため. - 曲げメカニズムを描きます:

チューブがベンドの周りに描かれているので、死にます, 外部と内部の力の組み合わせは、歪みを最小限に抑えた均一な曲がりをもたらします.

ロータリードローベンディングは、航空宇宙や自動車などの業界で広く使用されています, 特に排気システムと構造チューブ用.

この方法で提供される精度により、メーカーは±0.5 mm以内の許容範囲を達成できます。, 複雑な曲線でも.

伸縮曲げ

ストレッチ曲げには、ストレッチと曲げの両方が同時に金属を曲げて、スプリングバックを最小限に抑えながら正確で制御された曲線を実現することが含まれます.

この手法は、寸法精度を維持することが不可欠な大きなコンポーネントに特に効果的です.

- デュアルフォースアプリケーション:

曲げ力とともに引張力を適用することによって, このプロセスは、弾性回復に対抗します (スプリングバック), 最終的な形状が意図したデザインに密接に一致するようにする. - アプリケーション:

ストレッチベンディングは、航空宇宙および建設産業で広範囲に使用されています, 大きな構造フレームとコンポーネントには、正確な曲線と堅牢な機械的特性が必要な場合.

ストレッチ曲げの最近の革新により、自動化とプロセス制御が改善されました, サイクル時間の短縮 20% 大量生産環境で.

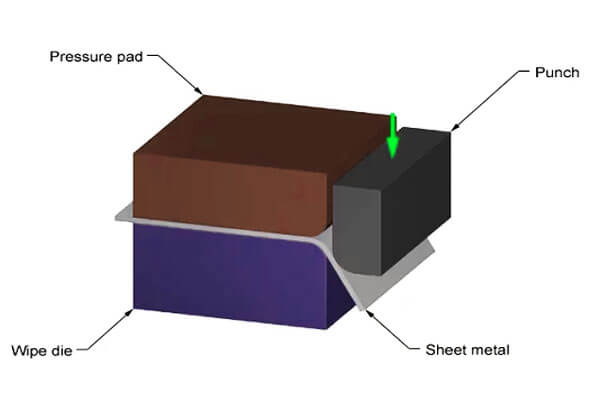

曲げをワイプします

ワイプベンディングは、金属シートが固定ダイエッジの上に曲がっているプロセスです, その高い再現性とセットアップの容易さのために大量生産で一般的に使用されています.

このプロセスでは、金属シートをクランプしてから、金属をダイを拭き取らせる制御力を適用することが含まれます.

- 一貫性と再現性:

ワイプベンディングは、一貫した均一な曲がり角を生成する能力で有名です, 自動車パネル生産などの業界での大量のアプリケーションに最適なものになります. - 効率:

この方法はセットアップ時間を最小限に抑え、迅速な生産サイクルを可能にします, 一般的にはより単純に制限されていますが, 複雑ではない曲げ幾何学.

ホット対. コールド曲げ

金属の曲げが実行される温度は、結果に大きく影響します:

- コールド曲げ:

コールド曲げは室温で行われ、変形するために追加の熱を必要としない延性金属に最適です.

この方法は、材料の機械的特性を保存し、一般的に電子機器および自動車用途の精密部品に使用されます. - ホットベンディング:

熱い曲げで, 金属は曲げる前に加熱されます. このプロセスは、必要な力を減らします, ひび割れのリスクを最小限に抑えます, そして、厚いまたは延性の少ない材料の曲げを可能にします.

ホットベンディングは、建設および重機のセクターで頻繁に使用されます. 加熱温度は異なる場合がありますが、通常は300°C〜500°Cの範囲です, 材料に応じて.ホットベンディング

4. 金属の曲げに使用される機器

現代の金属の曲げは、精度を保証する特殊な機器に依存しています, 効率, 製造プロセスにおける再現性.

テクノロジーの進歩により、複雑な幾何学とさまざまな材料特性を処理できるマシンの開発につながりました, 生産性が大幅に向上します.

このセクションで, 金属の曲げに使用される重要な機器を探索します, 彼らの機能の詳細, 利点, 業界を前進させる技術革新.

ブレーキを押します

プレスブレーキは、金属曲げで最も広く使用されているマシンの1つです. 彼らはパンチとダイを使って金属シートを希望の形状に曲げることで動作します.

- プレスブレーキの種類:

モダンなプレスブレーキにはいくつかのバリエーションがあります, 油圧を含む, 機械, およびCNC制御モデル.

油圧プレスブレーキは、その力と柔軟性で知られています, 一方、CNC制御マシンは並外れた精度と再現性を提供します.

メカニカルプレスブレーキ, あまり進んでいませんが, 費用対効果のために、小規模な生産のために人気を維持し続けています. - 技術の進歩:

CNCテクノロジーの最近の開発により、セットアップ時間を削減することにより、プレスブレーキの精度が向上しました。 40%.

これらのマシンは、リアルタイムで力と速度を調整する高度な制御システムも備えています, 一貫した曲がり角を確保し、スプリングバックのような欠陥を最小限に抑えます.

ロールベンディングマシン

ロールベンディングマシンは、金属シートをカーブするように設計されています, プレート, または一連のローラーを使用したチューブ.

これらのマシンは、配管や大規模な構造コンポーネントなどの用途で円筒形または円錐形の形を生成するために不可欠です.

- ローラー構成:

ロールベンディングマシンは通常、3ロールまたは4ロールの構成で提供されます.

シンプルさのため、標準アプリケーションには3本のロールマシンが推奨されます,

4ロールマシンは柔軟性の向上と曲げプロセスのより良い制御を提供しますが, 特に厚い材料の場合. - 効率とスループット:

ロールベンディングにより、連続処理が可能になります, 生産速度を最大で高めることができます 25% 特定のアプリケーションの従来のプレスブレーキ手法と比較してください.

最小限の手動介入で長い長さの金属を処理する能力により、ロール曲げは大量生産環境で非常に効率的になります.

チューブとパイプベンダー

チューブとパイプの曲げ機は、断面の完全性を損なうことなく、管状材料の曲線を形成するように特別に設計されています.

これらのマシンは、航空宇宙などの産業で重要な役割を果たします, 自動車, およびHVAC.

- CNCチューブベンダー:

CNC制御チューブベンダーは、高精度と再現性を提供します. 高度なソフトウェアを使用して、曲げプロセスを制御します, 曲線が厳密な寸法許容値を満たすことを保証します.

この精度は、航空宇宙産業で特に重要です, 小さな逸脱でさえパフォーマンスに影響を与える可能性があります. - マニュアル対. 自動システム:

手動チューブベンダーはまだ小規模または修理作業に使用されていますが, 自動化されたシステムは、大量の製造の標準となっています.

自動ベンダーは生産率を上げるだけでなく、オペレーターの疲労を軽減し、ヒューマンエラーのリスクを最小限に抑える.

特殊な曲げツール

大規模な機械に加えて, 特殊な曲げツールは、特定のアプリケーションで正確な曲がり角を達成する上で重要な役割を果たします. これらのツールには含まれます:

- 死んでパンチ:

カスタム設計のダイとパンチは、正しい曲がりくねった半径と角度を達成するために重要です.

それらは多くの場合、繰り返し使用に耐えるために高強度のツールスチールで作られ、時間の経過とともに精度を維持します. - マンドレル:

マンドレルは、曲げプロセス中にチューブの内部をサポートするために、回転式ドロー曲げおよびチューブ曲げプロセスで使用されます.

しわや崩壊を防ぐのに役立ちます, 最終製品が意図した断面形状を維持することを保証する. - クランプおよびフィクスチャシステム:

曲げ中に部品を固定する, メーカーは金属を所定の位置に保持する高度なクランプシステムを使用します, 滑りのリスクを減らし、一貫した力分布を確保する.

シミュレーションおよび監視ソフトウェアとの統合

最新の曲げ装置には、シミュレーションソフトウェアとリアルタイム監視システムがますます組み込まれています.

これらの技術により、メーカーは変形を予測できます, その場でプロセスパラメーターを調整します, 欠陥を減らします.

例えば, 有限要素分析 (fea) ソフトウェアは曲げプロセスをモデル化します, エンジニアが曲げシーケンスを最適化し、スプリングバックのような問題を最小限に抑えることができます.

リアルタイムセンサーとフィードバックループは、品質制御をさらに強化します, すべてのベンドが正確な仕様を満たすことを保証します.

5. 一般的な金属曲げ材料の概要

鋼鉄:

その高強度と耐久性に広く使用されています, スチールは、自動車および重機の構造用途に最適です.

しかし, その強さは、曲げ中に大きな力を必要とします, スプリングバックは慎重に管理する必要があります.

アルミニウム:

軽量で延性が高く評価されています, アルミニウム 航空宇宙および自動車アプリケーションに優れています.

曲げのしやすさにより、滑らかな曲線が可能になります, デザイナーはスプリングバックを説明する必要がありますが (まで 10%) 正確な次元を達成するため.

銅:

優れた電気的および熱伝導性で知られています, 銅延性が高いため、電気コンポーネントや熱交換器に適しています.

その柔らかさ, しかし, 変形を防ぐために正確な制御が必要です.

チタン:

チタン 優れた強度と重量の比率と例外的な腐食抵抗を提供します, 航空宇宙と医療要素の最大の選択肢にする.

延性が低いため, クラッキングを避けるためには、特殊な熱い曲げ技術がしばしば必要です.

その他の材料

上記の一次金属に加えて, 他の材料は、金属の曲げに時々使用されます:

- ステンレス鋼: その腐食抵抗と審美的な魅力について評価されました, ステンレス鋼は、建築および消費者のアプリケーションでよく使用されます.

その曲げ挙動は、スプリングバックを最小限に抑え、寸法の精度を維持するために慎重に注意する必要があります. - 真鍮: 良い延性と魅力的な外観を組み合わせる, 真鍮は、装飾的および精密なアプリケーションで使用されます.

しかし, 鋼と比較してより低い強度は、オーバーブランドを避けるために慎重なプロセス制御を必要とします. - 特別な合金: カスタム合金, 特定のパフォーマンス特性のために設計されています, ハイテクまたは専門的なアプリケーションで採用されることがあります.

これらの材料は、熱安定性の向上や極端な環境に対する耐性などのユニークな利点を提供する場合があります, しかし、標準以外の特性のために曲げに課題をもたらすこともあります.

6. 金属の曲げとソリューションの課題

金属曲げ, 広く採用されていますが, 最終製品の品質と一貫性に影響を与える可能性のあるいくつかの課題を提示します.

これらの課題に対処することは、正確に達成するために重要です, 耐久性, および費用対効果の高い結果.

下に, 効果的なソリューションとともに金属の曲げ中に遭遇する主な課題の概要を説明します.

スプリングバックコントロール

チャレンジ:

スプリングバックは、力が除去された後に曲がった金属が元の形状に部分的に戻ったときに発生します. この弾性回復は、最終的な次元の不正確さにつながる可能性があります.

ソリューション:

- オーバーベンディング: 意図的に素材を過剰に供給します 5-10% 予想されるスプリングバックを補うため.

- コーティングとストレスの緩和: 曲げた後に局所的なコーティングまたは熱処理を塗布して、残留ストレスを減らす.

- コンピューターシミュレーション: 有限要素分析を利用します (fea) スプリングバックを予測し、それに応じて曲げパラメーターを調整するソフトウェア.

材料のひび割れとしわ

チャレンジ:

過度の曲げ力または不適切な曲げ半径は、材料のひび割れやしわを引き起こす可能性があります, 特に脆性または高強度の金属で.

ソリューション:

- 最適化されたベンド半径: 材料の延性を尊重する適切な半径を備えた設計.

- 段階的な曲げ: 緊張を均等に分配し、亀裂のリスクを最小限に抑えるための増分曲げプロセスを実装する.

- 潤滑: 高品質の潤滑剤を使用して摩擦を減らし、曲げに必要な力を下げる, したがって、しわを防ぎます.

寸法精度を維持します

チャレンジ:

材料特性の変動と曲げプロセスの矛盾は、ターゲットの寸法からの逸脱につながる可能性があります, 製品機能に影響を与えます.

ソリューション:

- 精密ツールと機器: CNC制御マシンと高精度測定機器を使用して、曲げパラメーターをリアルタイムで監視および調整する.

- プロセスシミュレーション: 高度なシミュレーションソフトウェアを使用して、変形を予測し、生産前に曲げシーケンスを最適化します.

- 品質管理システム: 生産中に逸脱を特定して修正するために、厳格なインライン品質チェックを実装してください.

材料の不均一性の管理

チャレンジ:

同じ金属内のさまざまな金属や変化さえも、曲げ力に予測不可能に反応する可能性があります, 不均一な曲げやローカライズされた障害などの一貫性のない結果につながる.

ソリューション:

- 材料テスト: 曲げ応力下で特定の合金の挙動を理解するために徹底的なテストを実施する.

- テーラードプロセスパラメーター: 強制など、曲げ設定をカスタマイズします, スピード, および温度 - 材料の特性に基づいています.

- サプライヤーのコラボレーション: 材料サプライヤーと緊密に連携して、生産要件に一致する一貫した品質とプロパティを確保する.

7. 金属曲げ加工のメリット

金属曲げは、いくつかの説得力のある利点を提供します:

- 費用対効果: プロセスは材料を除去しないためです, 廃棄物を最小限に抑え、材料コストを削減します.

- 高効率: 自動化された曲げプロセスにより、生産時間が大幅に短縮されました, それらを大量の製造に理想的にします.

- 精度: 最新のCNCマシンとシミュレーションソフトウェアが、緊密な許容範囲で複雑な形状の生産を可能にします.

- 物質的な保全: 曲げは、元の素材の本質的な強度と完全性を維持します, 構造用途に最適です.

- 多用途性: 広範囲の金属を曲げることができます, 多様な産業ニーズに応えます.

8. さまざまな産業における金属曲げの用途

金属曲げは、複数のセクターで広く使用されていることがわかります:

- 自動車: シャーシで使用, 排気システム, パフォーマンスを改善し、体重を減らすための構造コンポーネント.

- 航空宇宙: 胴体構造を形成するために重要です, チューブ, およびフレーム, 精度と強度が最重要です.

- 建設と建築: 曲げ技術は金属フレームを形作ります, 橋, と装飾的なファサード, フォームと機能の両方に貢献します.

- 重機: 耐久性を向上させるために、構造強化と油圧コンポーネントに採用されています.

- 電子機器と消費財: 金属ケーシングの作成に使用されます, ブラケット, 精度と視覚の両方の魅力の両方を必要とするエンクロージャー.

9. 他の金属形成プロセスとの比較

以下は、金属の曲げと他の一般的な金属形成プロセスの重要な違いを強調する比較表です, 含む スタンピング, 溶接, そして 機械加工.

この表は、各プロセスの材料の完全性への影響の概要を示しています, 生産効率, 料金, 無駄, および典型的なアプリケーション.

| プロセス | 物質的な完全性 | 生産効率 | コスト効率 & 無駄 | キーアプリケーション |

|---|---|---|---|---|

| 金属の曲げ加工 | 最小限の除去で元の素材を保存します; 構造の強さと連続性を維持します. | 自動化されたCNCシステムを使用した高効率; 連続曲線と角度に最適です. | 低物質廃棄物; 大量生産に費用対効果が高い. | 自動車シャーシ, 航空宇宙胴体, 建築フレーム, 重機. |

| スタンピング | 切断と形成を伴います; 余分な材料を削除します, 最適化されていないと、構造の完全性を弱める可能性があります. | 非常に速いサイクル時間; 大規模な生産の複雑な形状に最適です. | 材料の除去により、より多くの廃棄物を生成します; 高い材料費. | 電子ハウジングなどの大量のコンポーネント, 自動車パネル, およびアプライアンス. |

溶接 |

個別の金属片に結合します; ジョイントに弱点を作成する場合があります; 多くの場合、追加の仕上げが必要です. | 中程度の速度; 複雑さは、マルチジョイントアセンブリと品質管理要件とともに増加します. | 労働と溶接後の処理によるより高い運用コスト; 物質的なストレスの可能性. | 工事, 造船, 自動車アセンブリ, 重機. |

| 機械加工 | 材料を削除する減算プロセス, 潜在的に強度を損ない、高いスクラップレートを引き起こします. | より遅いプロセス; 高精度ですが、多くの場合、複数のパスが必要です. | 高エネルギー消費と大量の材料廃棄物; より高い運用コスト. | 精密コンポーネント, カビ, 厳しい許容範囲を必要とする部品, 特に航空宇宙および医療機器で. |

10. 金属曲げの将来の傾向と革新

金属の曲げの未来は有望に見えます, 進行中の技術の進歩によって推進されています:

- 自動化とCNC制御: 自動化の強化により、ヒューマンエラーが減少し、再現性が向上します.

データは、CNC曲げ機が生産効率を最大で増やすことができることを示しています 30% 手動の方法と比較してください. - シミュレーションソフトウェア: 高度なモデリングツールは、変形を予測し、曲げパラメーターを最適化します, 材料の無駄を減らし、欠陥を最小限に抑える.

- スマートマテリアル: 改善された曲げ可能性を備えた柔軟な金属の研究は、革新的なアプリケーションで金属曲げの可能性を拡大することを約束します.

- 環境に優しい方法: メーカーは、エネルギー効率の高いプロセスと廃棄物削減戦略をますます採用しています.

グリーンテクノロジーの統合は、金属曲げ操作の二酸化炭素排出量を大幅に削減することが期待されています.

11. 結論

金属の曲げは、現代の製造における基本的なプロセスのままです, 効率のブレンドを提供します, 精度, および費用対効果.

物質的な損失なしに金属を形作る能力, 自動化とシミュレーションの進歩と相まって, 自動車などの業界では不可欠になります, 航空宇宙, と建設.

新しいテクノロジーと持続可能な慣行が進化し続けています, 金属の曲げは、間違いなく将来の製造課題の要求を満たす上で重要な役割を果たすでしょう.

これらの革新を受け入れることによって, メーカーはプロセスを最適化できます, 無駄を減らします, グローバル市場で競争力を維持しながら、高品質の生産を確保します.

ランゲ 高品質の金属曲げサービスが必要な場合は、製造のニーズに最適です.

ピンバック: How to Set Up Your CNC Roll Bender for Accurate Results? - CNCRB