インベストメント鋳造 シェルの作成は単一のアクティビティではなく、相互に依存する一連のサブプロセスです。.

最も一般的なシェルの欠陥 (表面の傷, 砂の包含, 局所的な間伐または杭打ち, 水疱, 殻剥げ, 「ネズミの尻尾」, 静脈, 膨らんだ, 等) 洗浄における特定のプロセスのミス (多くの場合、微妙なミス) を追跡します。, スラリーの調製, 浸漬/スタッコまたは乾燥.

一部の鋳造欠陥は主に溶解/注入が原因です, しかし、非常に大きな割合は、貝殻の製造の詳細と環境制御によって引き起こされ、可能になっています。.

これらの詳細を制御することでスクラップを削減します, 歩留まりを安定させ、トラブルシューティングサイクルを短縮します.

欠陥をレビューするとき, それらをその存在方法によってグループ化し、次に推定される起源によってグループ化します。:

- 表面の凹凸: 結節, 「メタルビーンズ」 (メタルビーズの刻印), 「キュウリのような」スパイク, 静脈 (フローライン).

典型的な原因: 不均一なフェイスコート, スラリー分散不良, スタッコのサイズ管理が不十分である, 汚染または表面残留物. - 漏れ / ウォッシュアウト / シェル反応: 鋼製の飛沫漏れ, ウォッシュアウトゾーン.

典型的な原因: 互換性のないフェイスコート (化学/汚染), 過剰なスラリー過熱 / 温度の不一致, 不適切なスラリー混合物. - 機械的欠陥: 点滅 (余分な拍車), バリ, エッジチッピング.

典型的な原因: スタッコの接着不良, 乾燥が一貫していないため、シェル層が弱くなります, 不適切なフリップ/ハンドリング. - 寸法的/構造的欠陥: 膨らんだ, シェルの層間剥離, 殻の崩壊, 「マウステール」の特徴 (薄いトレーリングエッジ).

典型的な原因: 不均一な乾燥, 閉じ込められた空気, アンダーフィルされたレイヤー, 不十分な遷移層. - インクルージョン & 砂の巻き込み: 局所的な砂ポケット, 「固まった」砂粒子.

典型的な原因: 汚染された砂バケツ, ふるいが不十分, スラリー中の凝集. - 気孔率, 収縮に関連した目に見える欠陥: 多くの場合、後で溶解につながる, ただし、通気孔の詰まりや非透過性の層などのシェルの欠陥によって可能になります。.

一部の欠陥は、ほとんどの場合、シェル製造の複合的な結果です。 + 溶融; その他は主に重要な問題です (耐火物の品質) 手続き的なものではなく. 目標は、最初に手順の寄与者を削除することです.

2. ワックスアセンブリ洗浄ステージ

ワックスアセンブリの洗浄段階は、均一なコーティングの接着と欠陥のないシェル形成の基礎を築きます。, 表面の汚染と温度の不一致が主な故障点となります.

- 徹底した洗浄の必要性: ワックスアセンブリは、表面に残った離型剤を除去するために完全に洗浄する必要があります。, これはコーティングの濡れ性と密着性が低下する主な原因です。.

洗浄が不完全な場合、局所的なコーティングの不連続が発生します。, その後の鋳造時に金属の塊や砂の混入などの欠陥が発生する原因となります。. - 洗浄液のメンテナンス: 洗浄液は定期的にろ過し、交換する必要があります.

長期間使用すると洗浄効果が低下します, 蓄積された汚染物質や溶解したワックス残留物により、表面の不純物を除去する溶液の能力が低下するため. - 温度平衡化: ワックスアセンブリの温度は、シェル製造工場の温度と一致している必要があります。.

齟齬がある場合 (例えば。, 異なる環境で保管されたワックス), 熱応力やコーティングの不均一を防ぐため、加工前にアセンブリをシェル製造エリアに数時間順応させる必要があります。. - 洗浄後のすすぎと乾燥: 洗浄したワックスアセンブリは、残留洗浄剤を除去するために純水で十分にすすいでください。, その後、コーティング段階に進む前に完全に自然乾燥または送風乾燥させます。.

ワックス表面に水分や洗浄剤が残留すると、泡立ちや密着不良などのコーティング欠陥が発生します。.

3. フェイスコートスラリー準備段階

フェイスコート (表層) インベストメント鋳造シェルの最も重要な層です, 最終鋳造品の表面仕上げを直接決定する.

コーティングの均一性と表面品質を確保するには、厳密な配合と混合手順が不可欠です.

- 正確な計量と粉体と液体の比率: スラリーの明確な粉末対液体比を確立するには、すべての原材料を正確に計量する必要があります。.

この比率はスラリーの粘度を支配する基本的なパラメーターです。, 密度, とコーティング性能; 測定を行わずに任意に準備すると、コーティングの品質が不安定になります。. - コロイダルシリカの温度均一性: スラリーの調製に使用されるコロイダルシリカの温度は、熱による粘度の変動やコーティングの欠陥を避けるために、シェル製造工場の周囲温度と一致する必要があります。.

- 連続的かつ制御された材料の追加: 準備プロセスは一定の順序に従って行われます: まずコロイダルシリカを加えます, 次に、希釈した湿潤剤を加えて均一に混合します。,

続いてジルコン粉を徐々に加えます (分散していない塊を防ぐために粉末の凝集体を手動で砕きます), そして最後に消泡剤を加えます.

湿潤剤と消泡剤は正確に計量する必要があります。過剰に添加すると、ピンホールや接着不良などの表面欠陥が発生します。, 添加が不十分だと、望ましい湿潤効果や消泡効果が得られません。. - 適切な混合時間: 十分な混合時間 (フェイスコート スラリーの場合、通常 60 ~ 120 分) 耐火性粒子を確実に均一に分散させるために必須です, 均一なコーティング厚さ, ワックス表面を完全に濡らす.

混合が不十分な場合、粒子分布が不均一になる, 局所的なコーティングの薄化, コーティングの密着性が悪い. - 移行層/バックアップ層への湿潤剤の添加: 移行層とバックアップ層のスラリーに湿潤剤を適切に補充することで、層間の結合を強化し、シェルの全体的な構造的完全性を向上させることができます。.

- 原材料の品質検証: ジルコン粉の品質, 湿潤剤, 消泡剤は厳密に検査する必要があります.

規格外の原材料 (例えば。, 不純なジルコン粉, 劣化した添加剤) これは多くの表面欠陥の根本原因であり、操作上の調整だけでは修復できません。.

4. スラリー品質管理ステージ

スラリーの品質は動的パラメータであり、生産サイクル全体を通じて安定したパフォーマンスを確保するために継続的な監視とメンテナンスが必要です。.

- 包括的なパラメータ監視とデータアーカイブ: 粘度測定に加えて, pH値, スラリー密度, 実際のコーティングの厚さを定期的に測定する必要があります.

デジタルデータアーカイブを確立することで、スラリーの品質変化をリアルタイムで追跡できるようになり、事前の欠陥防止が容易になります。. - 毎日の水分補給と消毒: 水分の損失を補うために純水を毎日追加する必要があります,

細菌の増殖を防ぐために適切な殺菌剤を組み込む必要があります, コロイダルシリカを分解し、スラリー劣化の原因となります。. - 定期的な濾過と洗浄: 毎日の使用の前に, 浮遊する破片を除去するためにスラリー表面を濾過する必要がある.

スラリーバレルは毎月徹底的に洗浄して、蓄積した沈殿物や硬化したスラリー残留物を除去する必要があります。.

バックアップ層のスラリーでは、コーティングの均一性を損なう捕捉された耐火性砂粒子を除去するためにさらなる注意が必要です.

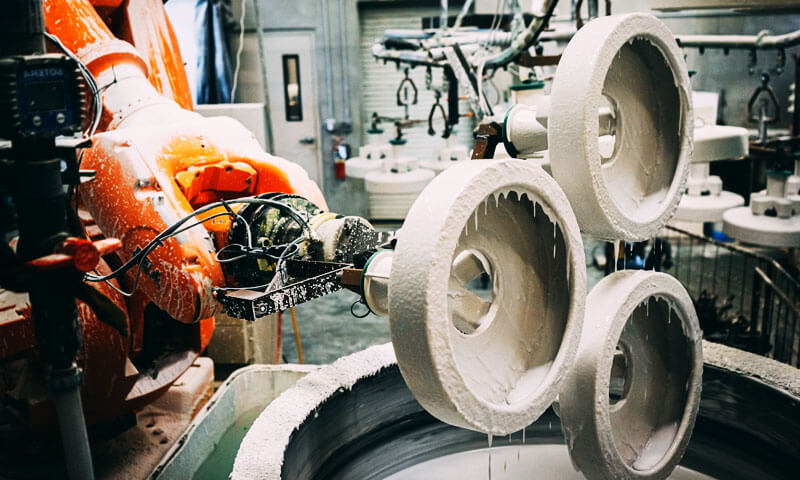

5. スラリー塗布・砂散布ステージ

この段階では、スラリーと耐火骨材を物理的に塗布します。, コーティングの均一性に直接影響する操作技術を使用, 砂の付着, そして構造的欠陥の形成.

- 制御されたスラリーの浸漬と排水: ワックスアセンブリは、完全に湿らせるために、制御された角度と低速でスラリーに浸漬する必要があります。.

スラリー排水時, 長時間にわたる一方向の滴下は避けなければなりません; その代わり, 局所的なコーティングの薄化や過剰な堆積を防ぐために、均一なスラリーの戻りが必要です. - 重要な機能の詳細な処理: 文章, 溝, およびその他の精密な機能は、コーティングを完全にカバーするためにエアガンまたはブラシを使用して手動で処理する必要があります。.

表面仕上げと耐欠陥性を向上させるために、重要なコンポーネントには二次表面コート浸漬を推奨します. - サンドホッパーの稼働前洗浄: 砂ホッパーは金属塊を除去するために使用前に徹底的に洗浄する必要があります, 凝集した砂粒子, および硬化したスラリー残留物, 砂の混入やコーティングの不連続性の原因となる.

- 微細な欠陥の防止: 小さな穴や狭い溝にはスラリーの堆積があってはなりません, 砂の橋, 内部が空洞になっている外部の閉塞, およびその他の欠陥.

これらの問題は、不十分な充填や閉じ込められたガスなどの鋳造欠陥の主な原因です。. - コーティング厚さの誤解の回避: コーティングの厚さはシェルの強度と直接の相関関係はありません。過剰なコーティングは乾燥時間の延長につながります。, ひび割れ, そして膨らんだ, 最適な厚さにより、構造の完全性と乾燥の均一性のバランスが取れます。.

- プレウェッティングコロイダルシリカ管理: プレウェッティングコロイダルシリカは、スラリー調製シリカと同じ品質および温度要件を満たさなければなりません.

劣化を防ぎ、一貫したプレウェッティング性能を確保するには、定期的な水の補充と底質の洗浄が不可欠です。. - 稼働中の局所欠陥検査: 空気混入の継続検査 (コーティングのない領域が発生する), 砂の付着が不完全,

運用中は局所的な欠陥が必須です. 異常が検出された場合は直ちに修復する必要があります. - 耐火骨材の品質管理: 耐火骨材の品質 (例えば。, ムライト, ジルコン砂) 確認する必要があります, 粒度分布を含む, 粉塵含有量, 異物の不純物が存在しないこと.

不適合な骨材は砂の混入を引き起こす, 静脈, そして構造的欠陥. - 設備状態監視: スラリーミキサーやサンドホッパーの作動状況を定期的に確認する必要がある(混合ムラ), サンドブラストの圧力が不十分です, または装置の詰まりがコーティングやサンディングの欠陥に直接つながる.

- スラリー温度監視: スラリー温度を継続的に監視する必要がある; 室温からの大幅な逸脱は、機器の故障または原材料に問題があることを示しており、直ちに調査する必要があります。.

6. 乾燥段階

乾燥はシェル製造の最も複雑かつ重要な段階です, 温度の相乗効果が関係するため、, 湿度, と空気の速度, 亀裂などの構造欠陥の主な原因となります。, 膨らんだ, 剥離.

- 安定した周囲温度制御: 乾燥室全体の温度は一定でなければなりません, 最小限の変動で (通常、フェイスコートの場合は±1°C) 熱応力による亀裂や不均一な乾燥を避けるため.

- フェイスコート乾燥チャンバーの最適化: フェイスコート乾燥チャンバーは適切なサイズでなければなりません (過度に大きくない) 正確な湿度制御を容易にする,

完全かつ均一な乾燥を確保するには、実際の生産サイクル時間と調整する必要があります。. - バックアップ層乾燥チャンバーの気流管理: 空気の流れはバックアップ層の乾燥において重要な要素です.

生産負荷が乾燥設備の能力を超える場合, 温度と湿度の管理がうまくいかなくなる, 不完全な乾燥や構造上の欠陥につながる. - 乾燥パラメータの相乗制御: 乾燥は温度の複合的な結果です, 湿度, および空気速度 - 特にフェース層とトランジション層の場合, ひび割れや膨れなどの欠陥が主に発生する箇所.

構造上の破損を防ぐためには、すべてのコンポーネントと機能にわたって均一に乾燥することが必須です. - 定期的な設備のメンテナンス: 乾燥室設備, エアコン、恒温恒湿器など, 最適なパフォーマンスと安定した環境制御を確保するには、定期的に清掃およびメンテナンスする必要があります。.

7. 結論

この記事には、重要な運用の詳細がすべてまとめられています, 品質管理のポイント, インベストメント鋳造シェル製造における欠陥防止対策と対策, ワックスアセンブリの洗浄から最終乾燥までの全プロセスをカバー.

シェル製造プロセスは高度に統合されたシステムであり、あらゆる操作の詳細が確認されます。, 環境パラメータ, 原材料の特性はシェルの品質と最終的な鋳造性能に直接影響します。.

以前の記事で分析した欠陥 (金属の結節やキュウリのスパイクから縞模様や膨らみに至るまで) はすべて、これらの統合ガイドラインに準拠していないことが原因であると追跡できます。,

砲弾の製造が成功するには、個別の運用調整ではなく厳密なプロセス制御が必要であることを強調.

この要約は、インベストメント鋳造シェルの製造に関する詳細な説明を終了します。.

著者の現在の知識には限界があるため、, 特定の高度なトピック (例えば。, シェル製造用耐火物の詳細な性能特性評価, 徹底的な材料科学原理) 未踏のまま,

そして、耐火物の製造プロセスと性能パラメーターは詳細には詳しく説明されていません。.

著者は耐火物製造に関するさらなる体系的な研究を行う予定である, 装備性能, および材料特性, 今後の記事でこれらの高度な洞察を共有する予定です.

読者は、ディスカッションのトピックを提案したり、インベストメント鋳造プロセスに関するテーマ別の詳細な交換のために WeChat 経由で著者に連絡したりすることを歓迎します。.

溶解プロセスに焦点を当てた技術シリーズの次の段階に移行するにあたり、高品質のインベストメント鋳造の生産を管理する基本原則と実践的なガイドラインを引き続き探求していきます。.