1. 導入

今日の高度な製造業界で, エッチングは、基板上に複雑な微細構造とパターンを作成するための重要なプロセスとして立っています.

このプロセスは、半導体製造に不可欠です, マイクロエレクトロメカニカルシステム (MEMS), エレクトロニクス, さまざまな高精度産業.

2つの主要なエッチング方法がフィールドを支配します: ドライエッチングとウェットエッチング.

各方法は、独自の利点とトレードオフを提供します, 精度などの影響の影響, 料金, 環境への影響.

この記事では、両方のエッチング技術の包括的な分析を提供します, 基礎となるプロセスを調べる, 利点, 課題, および実用的なアプリケーション.

これらの違いを理解することによって, エンジニアとメーカーは、優れた製品品質とプロセス効率を実現するために、最適なエッチング方法を選択できます.

2. エッチング方法の概要

ドライエッチング

ドライエッチングは、高エネルギーの反応性イオンを使用して、基板の表面から材料を除去します.

この方法は通常、無線周波数を使用します (RF) 反応性ガスをプラズマに変換するフィールド, プラズマエッチングとして一般的に知られているプロセス.

得られたイオンは基質を攻撃します, 正確な材料除去を可能にします.

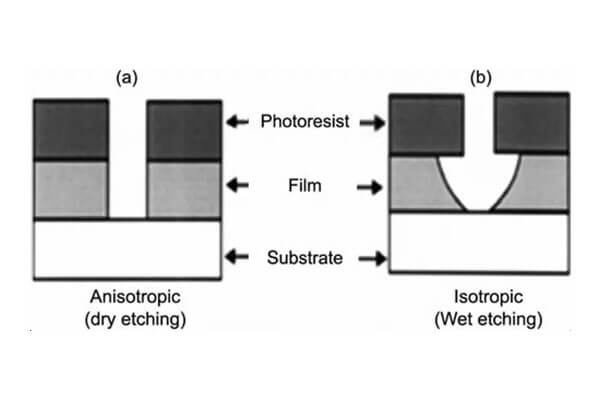

特に, ドライエッチングにより、等方性プロファイルと異方性プロファイルの両方が可能になります, エッチング深度と側壁の形成を優れた制御を提供します.

例えば, 反応性イオンエッチング (リー) 物理的なスパッタリングと化学反応を組み合わせて、うまく達成します, 高アスペクト比構造.

さらに, 深い反応性イオンエッチング (三つ) MEMSアプリケーションに不可欠な深い機能の作成を専門としています.

これらの手法は、現代の統合回路で必要な非常に詳細な微細構造を生成するために不可欠になっています.

ウェットエッチング

ウェットエッチング, 対照的に, 液体化学溶液を利用して、基質から材料を溶解する.

一般的なエッチャント, フルオリン酸など (HF) および塩酸酸 (HCl), 保護マスクが無傷のままでなければならない領域を保護している間、材料の保護されていない領域を選択的に除去する.

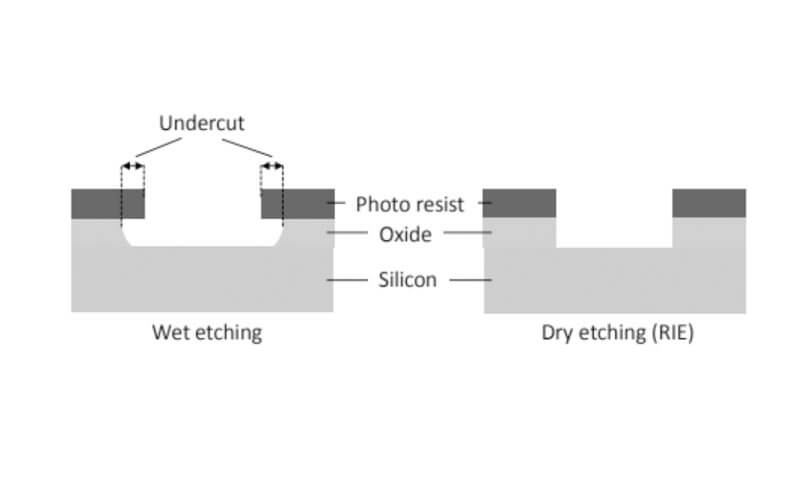

このプロセスは本質的に等方性です, つまり、それはすべての方向に均一に材料をエッチングすることを意味します.

しかし, メーカーは、エッチングレートを制御し、特定の条件下でより方向性のあるエッチングを達成するための高度な技術を開発しました.

通常、湿ったエッチングプロセスでは、化学浴に基質を浸すか、エッチントを回転する基板に噴霧することが含まれます,

材料の除去が表面全体で一貫していることを保証する.

この方法は非常に費用対効果が高く、セットアップが簡単です, 超洗練された精度が重要ではないアプリケーションに好まれる選択肢になる.

3. ドライエッチングとウェットエッチングの重要な違い

ドライエッチング: プラズマテクノロジーによる精度

ドライエッチングは、無線周波数を使用して反応性ガスがプラズマに変換される制御された真空環境で動作します (RF) エネルギー.

この高エネルギープラズマは、基質に向けられています, 物理的なスパッタリングと化学反応の組み合わせを通して材料をエッチングする.

- プロセス媒体: 乾燥エッチングはイオン化ガスを使用します, エッチング方向を正確に制御できるようにします.

- エッチングプロファイル: 等方性エッチングと異方性エッチングの両方を提供します; しかし, それはその異方性能力で最も有名です,

垂直の側壁と罰金が生じます, 高アスペクト比構造. - 精度と制御: 反応性イオンエッチングなどの高度な技術 (リー) および深い反応性イオンエッチング (三つ) 優れた解像度と微細な機能の定義を可能にします.

- 環境への影響: この方法では通常、化学廃棄物が少なくなり、より少ない危険物を使用します, ただし、高エネルギー消費と特殊な機器が必要です.

ウェットエッチング: シンプルさと費用対効果

ウェットエッチングには、液体化学エッチャントを浸したり噴霧したりすることが含まれます, フルオリン酸や塩酸など, 材料を選択的に削除する.

保護マスクは、無傷のままである領域を保存するために適用されます.

- プロセス媒体: ウェットエッチングは液体溶液に依存しています, 乾燥エッチングよりもセットアップするのによりシンプルで一般的に安価になります.

- エッチングプロファイル: それは本質的に等方性です, つまり、すべての方向に均一に材料を除去することを意味します.

これはアンダーカットにつながる可能性があります, 高度な技術は、特定の場合において方向制御を改善しました. - コスト効率: このプロセスは費用対効果が高く、大規模な生産に適しています, 特に、超高精度が重要ではないアプリケーションでは.

- 環境への影響: ウェットエッチングは通常、より多くの化学物質を使用し、より多くの廃棄物を生成します, 慎重な廃棄物処理とリサイクルプロトコルが必要です.

比較分析: 重要な違い

| パラメーター | ドライエッチング | ウェットエッチング |

|---|---|---|

| エッチング培地 | イオン化ガスを使用します (プラズマ) 制御された真空環境で | 液体化学溶液を使用します (例えば。, HFやHClなどの酸) |

| エッチングプロファイル | 高い異方性を提供します, 正確に許可します, 垂直の側壁; 設定に基づいて等方性にすることもできます | 本質的に等方性, その結果、すべての方向に均一な材料除去が生じます, アンダーカットを引き起こす可能性があります |

| 精度 & 解決 | 優れた精度と高解像度の機能を実現します, マイクロファブリケーションとMEMSに最適です | 方向性の低いコントロールを提供します; 超洗練された精度が重要ではないアプリケーションに適しています |

| 装置 & 料金 | 洗練されたものが必要です, 高コストの機器と厳密に制御された環境 | よりシンプルに利用します, 安価な機器; 資本コストの低下により、大規模な生産によりアクセスしやすくなります |

| プロセス制御 | 反応性イオンエッチングなどの技術を通じて、エッチングレートとプロファイルを高度な制御を提供します (リー) そしてドリー | 化学反応パラメーターに依存しています; セットアップが簡単ですが、均一性を高めるために追加の手順が必要になる場合があります |

| 環境への影響 | 化学廃棄物を最小限に抑えますが、真空とプラズマの生成により多くのエネルギーを消費します | 大量の化学物質と廃棄物が含まれます, 堅牢な廃棄物処理とリサイクルプロセスを必要とする |

| 典型的なアプリケーション | 半導体製造に不可欠です, MEMS, および高解像度の微細構造 | PCB生産で一般的に使用されます, バルクエッチング, 均一な材料除去で十分なアプリケーション |

4. 利点と欠点

さまざまなエッチング方法の利点と欠点を理解することは、特定のアプリケーションに適切なプロセスを選択するために不可欠です. 下に, 乾燥エッチングとウェットエッチングの重要な利点と短所を探ります, 各メソッドが精度にどのように影響するかを強調します, 料金, および環境要因.

4.1. 利点

ドライエッチング

- 高精度と制御:

ドライエッチングは、優れた異方性制御を提供します, 垂直の側壁と複雑なものを可能にします, 高解像度の機能.

これにより、半導体製造とMEMS生産に不可欠になります. - 優れた解像度:

プラズマとイオンビームの使用は、最小限の横方向エッチングで細部の細部の作成を促進します, マイクロスケールパターンでさえ正確に定義されるようにします. - 汎用性を処理します:

ドライエッチング技術は、多層構造に適合させることができます, 選択的な材料除去を可能にし、基礎となる層を保存します. これは、複雑な統合回路にとって非常に重要です. - 低い化学廃棄物:

制御された環境で反応性ガスを利用することにより, 乾燥エッチングは、大量の化学溶液を使用する方法と比較して、より少ない危険廃棄物を生成します.

ウェットエッチング

- シンプルさと費用対効果:

ウェットエッチングは、簡単なプロセスとよりシンプルな機器を採用しています, それをより経済的な選択にします, 特に大規模な生産用. - セットアップの容易さ:

このプロセスには、化学エッチャントを浸したり噴霧したりすることが含まれます, セットアップの複雑さを削減し、運用コストを削減します. - 均一な材料除去:

通常、ウェットエッチングは、基板全体に均一に材料を除去します, これは、精度がそれほど重要ではない場合のバルク材料の除去とアプリケーションに有益です. - 幅広い材料の互換性:

ウェットエッチングは多用途です, 幅広い材料を効果的に処理します. これにより、基質が高エネルギープロセスに敏感なアプリケーションに適しています.

4.2. 欠点

ドライエッチング

- 高い機器と運用コスト:

ドライエッチングには、洗練された機械が必要です, RFプラズマジェネレーターや真空システムなど, これにより、資本費用と営業費用の両方が増加します. - 複雑なプロセス制御:

反応性ガスの流れを正確に制御する必要性, イオンエネルギー, また、Etch Timeには専門的な専門知識が必要です. 不十分な制御は、基質損傷につながる可能性があります. - 潜在的な基質損傷:

乾燥エッチングに固有の高エネルギーイオン爆撃は、敏感な基質に物理的損傷を引き起こす可能性があります

適切に管理されていない場合, 最終製品のパフォーマンスに影響を与える可能性があります.

ウェットエッチング

- 方向制御の欠如:

ウェットエッチングは本質的に等方性です, つまり、すべての方向に均一に材料を除去することを意味します. これにより、機能の不正確な機能の定義につながる可能性があります, 高解像度アプリケーションにはそれほど適していません. - エッチング率が遅い:

多くの場合, 湿ったエッチングプロセスは、乾燥エッチングの急速なイオン爆撃と比較して、望ましい材料除去を達成するのに時間がかかります. - 環境と安全の懸念:

ウェットエッチングは、慎重な取り扱いと廃棄を必要とする攻撃的な化学物質を使用します.

堅牢な廃棄物管理システムの必要性は、環境への影響と運用上の複雑さを増すことができます. - 後処理要件:

頻繁, ウェットエッチングには、残留物を除去し、望ましい表面品質を確保するために、追加の洗浄と表面仕上げが必要です, 生産時間とコストが増加する可能性があります.

5. さまざまな業界のアプリケーション

半導体製造

半導体製造で, ドライエッチングが非常に細かく作成する能力のために支配的です, シリコンウェーハの高アスペクト比機能.

RieやDrieのような技術により、最新のマイクロエレクトロニクスにとって重要な複雑な回路パターンの生産が可能になります.

ウェットエッチングは、バルク材料の除去と洗浄プロセスにも役割を果たします.

印刷回路基板 (PCB) 生産

ウェットエッチングは、PCB製造に広範なアプリケーションを見つけます, 基質から銅層を効率的に除去する場合.

そのシンプルさと費用対効果は、大規模なPCB生産のための好ましい方法となっています, 精度要件は、追加の処理手順を必要とする場合があります.

光学および精密機器

高解像度の光学成分と精密機器は、ドライエッチングの優れた方向制御の恩恵を受ける, これにより、最小限の特徴の歪みで複雑なパターンの作成が可能になります.

これらのアプリケーションは、乾燥エッチングのみが一貫して提供できる厳密な許容値を要求します.

MEMSとマイクロファブリケーション

深い反応性イオンエッチング (三つ), ドライエッチングの形式, MEMSデバイスの製造には不可欠です.

深い生産能力, 正確な制御を備えた狭いトレンチは、マイクロスケールセンサーとアクチュエーターの開発に重要になります.

6. エッチング方法を選択する際に考慮すべき要因

特定のアプリケーションに最も適切なエッチング方法を選択するには、いくつかの重要な要因を評価することが含まれます.

正しい選択は、品質に大きな影響を与える可能性があります, 料金, 製造プロセスの効率. 以下は、この決定を導くための重要な考慮事項です:

材料特性

- 素材の種類: さまざまな材料 (例えば。, 金属, 半導体, セラミックス) さまざまなエッチング方法に異なる反応を示します.

例えば, ウェットエッチングはしばしばシリコンに適していますが、より硬いまたはより耐性のある材料に理想的ではないかもしれません. - 材料の厚さ: 厚い材料は、より積極的なエッチング技術を必要とする場合があります, 薄い材料は過酷な条件下で変形する可能性があります.

精度と解像度の要件

- 機能サイズ: 高解像度の要件は、細かい詳細を作成できる需要方法です, 血漿エッチングや反応性イオンエッチングなど (リー).

- アスペクト比: 高いアスペクト比を持つ深い構造は、深い反応性イオンエッチングを必要とする場合があります (三つ) 正確で垂直のサイドウォール用.

コストに関する考慮事項

- 初期セットアップコスト: いくつかの高度なエッチング技術, ドリーのように, 機器と施設への重要な初期投資を伴います.

- 運用コスト: 化学的使用に関連する継続的なコスト, 廃棄物処理, メンテナンスを考慮する必要があります.

ウェットエッチングは通常、ドライエッチング方法と比較して運用コストが低くなります.

環境への影響

- 化学的使用: ウェットエッチングでは、慎重な取り扱いと廃棄を必要とする大量の化学物質を使用します.

乾燥エッチング方法は一般に、より少ない危険な廃棄物を生成しますが、より多くのエネルギーを消費します. - 持続可能性の実践: ますます, メーカーは、環境に優しいオプションを探しています, エッチャントのためのリサイクルシステムを含む、またはグリーン化学の原則の採用.

生産量と速度

- バッチvs. 連続処理: バッチ処理は、より小さな生産走行に適しています, 一方、継続的なプロセスは、大量の製造に適しています.

- エッチング率: より速いエッチング率は生産時間を短縮しますが、望ましい品質と解像度を達成することとのバランスをとる必要があります.

表面仕上げと品質

- 表面の粗さ: 異なるエッチング方法により、表面仕上げが変化します.

例えば, 等方性ウェットエッチングは、異方性乾燥エッチングよりも滑らかな表面を作成する傾向があります. - 均一: 表面積全体にわたって均一なエッチングを確保することは、製品の品質を維持するために重要です.

安全上の懸念

- 危険な材料の取り扱い: 湿ったエッチングとドライエッチングの両方に、潜在的に危険な物質が含まれます.

適切な安全対策, 保護具および換気システムを含む, 必要です. - 損傷のリスク: 特定のエッチング方法は、繊細なコンポーネントまたは基板を損傷するリスクが高くなります.

他のプロセスとの互換性

- 製造ラインへの統合: 選択したエッチング方法は、製造プロセスの他のステップとシームレスに統合する必要があります, ダウンタイムと非効率性を最小化します.

- エッチング後の治療: 追加の治療法かどうかを検討してください (例えば。, クリーニング, コーティング) エッチング後に必要であり、これらが全体的なワークフローにどのように影響するか.

7. 結論

結論は, ドライエッチングとウェットエッチングの両方が、物質的な製造において重要な役割を果たします, それぞれが特定のアプリケーションに合わせた独自の利点を提供します.

ドライエッチングは、高精度の生成に優れています, 高度な電子機器とMEMSに不可欠な異方性機能,

ウェットエッチングはより簡単になります, 等方性エッチングで十分なバルク材料の除去とアプリケーションのための費用対効果の高いソリューション.

選択性などの要因を慎重に検討することにより, エッチングレート, 均一, 環境への影響, メーカーは、生産ニーズを満たすために最適なエッチング方法を選択できます.

技術が進むにつれて, 両方のエッチングプロセスは進化し続けます, AI主導のプロセスの最適化や環境に優しい化学ソリューションなどのイノベーションを組み込む.

これらの進歩を採用することで、業界はさらに高い精度を達成することができます, 効率, 材料製造における持続可能性.