1. 導入

鋳造は人類最古で最も多用途な製造プロセスの 1 つです.

このプロセスの中心となるのは鋳造パターンです。: 最終パーツの形状を定義する物理テンプレート.

適切に設計されたパターンによりスクラップが最小限に抑えられます, リードタイムを短縮します, 機械加工を削減し、再現性を向上させます; 貧弱なものは高価な修理を強いられる, 再加工またはツールの再設計.

2. キャスティング パターンとは何か、そしてそれがなぜ重要なのか

a 鋳造パターン aです 精密に設計された三次元モデル 希望のコンポーネントの, 溶融金属を流し込む金型キャビティを形成するために使用されます。.

単なるレプリカとは異なり、, そのパターンは意図的に 許容値を組み込むように修正されました 収縮用, 機械加工, そして歪み, 同様に 機能的な特徴 ゲートシステムなど, ライザー, そしてコアプリント.

金属が型内で固まると、, パターンによって定義された形状と寸法を想定しており、パターンが鋳造における寸法精度と再現性の基礎となります。.

パターンが不可欠な理由

現代の鋳造現場では, パターンは単なる「テンプレート」ではなく、 エンジニアリング制御要素 鋳造の品質を決定する, 料金, プロセス効率.

その影響は 3 つの主要な側面にわたって定量化できます。:

- ジオメトリ制御: パターンにより部品が設計仕様と一致することが保証されます. パターンの設計が不十分だと寸法誤差が生じる可能性があります, それが原因です 35% 鋳造欠陥の.

- コスト効率: パターンの材料とデザインは総鋳造コストの 10 ~ 25% を占めます.

適切なパターンを選択する (例えば。, 少量用の木材 vs. 大音量用のメタル) 部品あたりのコストを 40 ~ 60% 削減できる. - プロセスの互換性: すべての鋳造方法に適用できる単一のパターンはありません。インベストメント鋳造にはワックス パターンが必要です。, 砂型鋳造では木材や金属が使用されますが、. パターンの不一致により、 20% より高いスクラップ率.

パターン vs. 死ぬ: 技術的な差別化

その間 パターン そして 死ぬ 同様の幾何学的な複製の目的に役立ちます, それらの運用上の役割は根本的に異なります:

| 特徴 | 鋳造パターン | 死ぬ (永久型) |

| プロセスタイプ | 消耗金型 (砂, 投資, シェル) | 永久型 (キャスティングダイ, 重力鋳造) |

| 再利用可能性 | 鋳造ごとに金型が破壊される | 複数のサイクルで再利用 |

| 材料 | 木材, 樹脂, ワックス, または金属 | 焼き入れ工具鋼またはH13 |

| 一次機能 | 消耗型の形状と取り代の定義 | 直接金属成形と冷却制御 |

| コスト範囲 | 低から中程度 | 高い (精密機械加工された) |

3. すべてのパターンに適用される主要な設計パラメータ

素材問わず, プロセス, または複雑さ, すべてのキャスト パターンには、次のセットを組み込む必要があります。 コア設計パラメータ 寸法精度を確保するために, 製造, 欠陥のない鋳物.

これらの原則の指針となるのは、 ASTM A802 – 鋳造パターンとコアボックスの標準仕様 母材に応じて調整されます, キャストプロセス, および部品の形状.

| 設計パラメータ | 意味 | 典型的な値 (金属/プロセス別) | 根拠 / インパクト |

| ドラフト角度 | 型からのパターンの取り外しを容易にするために垂直面に適用されたテーパー. | 砂鋳造: 1–3°シェルモールディング: 0.5–1° (より滑らかな金型表面) | 金型のダメージを軽減します (砂のひび割れや殻の破損) パターンの磨耗を最小限に抑えます. 不十分なドラフトは金型の位置ずれや破損の主な原因です. |

| 収縮手当 | 凝固および冷却時の収縮を補うために追加の材料が組み込まれています。. | アルミニウム合金: 1-2% 鋳鉄: 2-3% 真鍮/銅合金: 3–4% | 最終部品の寸法が設計仕様を確実に満たすようにする. 例えば, a 100 mm の鋳鉄部品では、収縮を補正するために 102 ~ 103 mm のパターンが必要になる場合があります. |

| 加工代 | 鋳造後の機械加工に対応するために追加の材料が提供されています, 仕上げ, または表面処理. | 精密コンポーネント (航空宇宙/医療): 0.5–1 mm 構造/産業用: 1–2 mm | 仕上げ作業を容易にする, 寛容性を維持する, 粗さや小さな気孔などの鋳造表面の欠陥を軽減します。. |

寸法耐性 |

公称サイズに対するパターン寸法の許容変動. | 金属模様: ±0.1~0.3mm 木型: ±0.3 ~ 1.0 mm ワックスパターン (投資キャスティング): ±0.05–0.2 mm | 一貫した生産品質と互換性を確保, 自動車のギアや航空宇宙部品などのアセンブリに不可欠. |

| ゲートの統合 | スプルーの組み込み, ランナー, ゲート, 金属の流れとフィードの固化を制御するためのライザー. | ゲート断面図: 1.5×最厚部断面ライザー: 2× 部分体積 | 溶融金属の供給を最適化, 冷間遮断などの欠陥を防止します, ミス, 収縮気孔率. 正しいゲート設計により、次のような理由でスクラップ率を削減できます。 15–25%. |

| パーティングライン | 金型が分割される平面 (例えば。, 対処対. ドラッグ) パターンの削除を可能にする. | 対称性と自然なアンダーカットに合わせて調整; トラップされたフィーチャを回避します | 金型の組み立てを簡素化, フラッシュを最小限に抑える, 機械加工ややり直し作業を削減します. パーティング ラインの配置が不適切だと、スクラップが最大で増加する可能性があります 20%. |

4. パターンマテリアル — 選択とトレードオフ

| 材料 | 一般的な使用方法 | 強み | 弱点 | 典型的な生活 |

| 木材 (広葉樹) | プロトタイプ, 低音量, シンプルな形 | 安い, 製粉が早い, 簡単な修理 | 湿気に敏感, 限られた精度 | 数十~数百ショット |

| アルミニウム | 中容量, マッチプレートのプロトタイプ | 軽量, 良好な熱安定性, より速いサイクル | 摩耗しやすい vs スチール | 数十~数千ショット |

| 鋼鉄 / ツールスチール | 大量, 精度, ホットランツール | 耐久性, 優れた寸法安定性 | より高い初期コスト, 変更するのが難しい | 数千~数万ショット |

| 鋳鉄 | 頑丈なマッチプレート, 堅牢なパターン | 優れた熱質量, 低コスト対スチール | 重い, 腐食できます | 数千ショット |

| プラスチック / エポキシ / PU | 低~中程度の音量, 3Dプリントパターン | 複雑な形状でも低コストで対応可能, 反復が簡単 | 熱安定性が低い, 摩耗 | 数十~数百ショット |

| 3Dプリント樹脂 / 金属 | 複雑なジオメトリ, クイックターンプロトタイプ | 工具のリードタイムなし, 複雑な機能 | 表面仕上げと強度は異なります, 部品あたりのコスト | 一回限りから少量の再利用まで |

5. 鋳造における一般的なパターンの種類

鋳造パターンは金型作成の基礎です. 正しいものを選択する パターンタイプ バランス 複雑, 音量, 料金, と精度.

工業用鋳造では次の 10 のパターンが最も広く使用されています。, それぞれを選択する時期と理由についてのガイダンス付き.

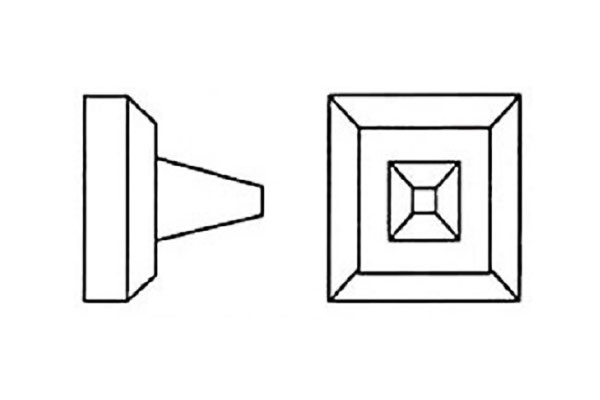

一体型 (固体) パターン

- 意味: シングル, 最終部品の立体レプリカ, 正確な外部形状を表す.

通常、小型または単純なコンポーネントに使用されます, 分離可能なセクションがありません, すべての金型キャビティはこの 1 つの部品の周りに形成されなければなりません.

フラットによく使われます, アンダーカットや複雑な形状が最小限に抑えられた角柱形状.単体パターン - 使用事例: 小さい, 単純な形状またはプロトタイプ部品.

- 利点: 低コスト, 製造が簡単, リードタイムが速い.

- 制限: 複雑な形状やアンダーカットには不向き; 過剰な抜き勾配または追加のコアが必要になる場合があります.

ツーピース (スプリット) パターン

- 意味: に沿って分割されたパターン 単一のパーティングプレーン 2 つの半分に分ける — 一般にコープと呼ばれます (トップ) そしてドラッグしてください (底).

これにより、キャビティを損傷することなく、砂やその他の金型材料からパターンを除去することができます。.

スプリットは適度なアンダーカットに対応し、ゲートとライザーの配置を容易にします。. - 使用事例: 適度な複雑さを備えた最も標準的な砂型鋳物.

- 利点: アンダーカットに対応, 簡単に金型を除去できます.

- 制限: 慎重なパーティングプレーンの設計と位置合わせが必要 (よく使われるノックピン).

マルチピースパターン

- 意味: キャプチャする 3 つ以上のセクションで構成されるパターン 複雑または深い空洞, または複数の分割面に対応するため.

コンポーネントには通常、トップが含まれます, 底, と中間セクション. このデザインにより、単一または 2 ピースのパターンでは形成できない複雑な形状の製造が可能になります。.マルチピースパターン - 使用事例: 内部機能を備えた複雑な産業用コンポーネント.

- 利点: 複数のコアを使用せずに、深いフィーチャまたは多方向フィーチャのキャストを可能にします.

- 制限: 組み立ては時間がかかります; アライメントエラーによりスクラップが増加する可能性があります.

マッチプレートパターン

- 意味: パターン (単一または複数) 硬い金属プレートに取り付けられています, コープ側とドラッグ側が反対面に配置されている.

この構成は、機械化または大量の成形に合わせて調整されています。, 自動フラスコハンドリングと迅速なキャビティ形成を可能にします. - 使用事例: 自動砂型ラインによる中量産から大量生産.

- 利点: 高い再現性, 高速成形, 機械化生産に適した.

- 制限: 初期工具コストが高い; プレートは正確に加工する必要があります.

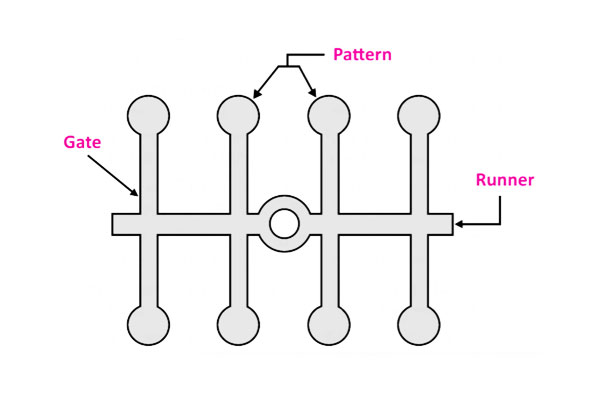

ゲート付き / マルチキャビティパターン

- 意味: 結合します 複数のパーツパターン 単一のアセンブリに, 一体型スプルー付き, ランナー, とゲート.

複数のキャビティを溶融金属で同時に充填するように設計されています. 同一の部品が大量に必要な場合によく使用されます.ゲート付き / マルチキャビティパターン - 使用事例: 大量生産される小型鋳物, 例えば。, 自動車コンポーネント.

- 利点: 効率的な生産, 一貫した充填, 部品ごとの労力の削減.

- 制限: 複雑なゲート設計; ランナーのスクラップはリサイクルする必要があります.

スケルトンパターン

- 意味: 簡略化された, 最終コンポーネントのオープンフレームバージョン, 砂や成形材料で形成されるキャビティの大部分を残しつつ、主要な幾何学的特徴の輪郭を描きます。.

このデザインは特に大型の場合に効果的です。, 材料の節約と砂の除去効率が重要な比較的単純な形状. - 使用事例: 大きい, 機械ベースや構造鋳物などの単純な形状.

- 利点: 材料と重量を節約, 砂の除去が簡単になります.

- 制限: 細かい部分や細かい部分には不向きです, 複雑な部品.

スイープパターン

- 意味: 空洞を形成するパターン プロファイル テンプレートを回転する (スイープ) 中心軸の周りに, 金型材料の目的の輪郭をトレースします。.

単一の曲線プロファイルで生成できる回転対称のコンポーネントおよび形状に最適. - 使用事例: コーンなどの回転対称部品, 鐘, または大きなプーリー.

- 利点: 軸対称形状の高速キャビティ形成.

- 制限: スイープ可能なプロファイルに限定される; 複雑な 3D フィーチャには適していません.

ルースピースパターン

- 意味: 特別にデザインされた取り外し可能なセクションを備えたパターン アンダーカット, 投影, または内部機能.

金型の形成中に遊離した部分を個別に除去することで、金型への損傷を防ぎ、正確なキャビティの作成を保証します。. - 使用事例: ボス付き部品, 穴, または一体型のパターンを捕らえる複雑な突起.

- 利点: 取り外しが容易になり、カビによる損傷のリスクが軽減されます。.

- 制限: 組み立てと正確な位置合わせには熟練した労働者が必要です.

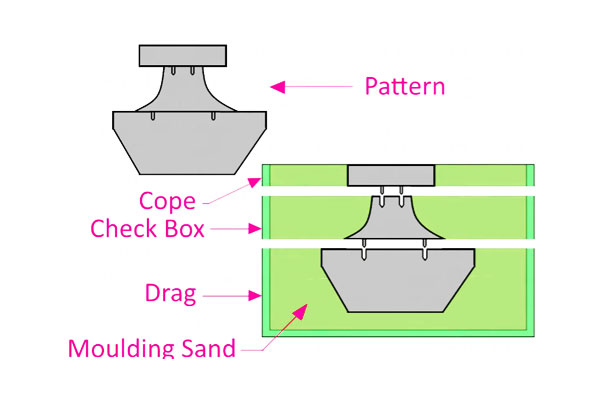

対処する & ドラッグ (フラスコ) パターン

- 意味: で使用するために設計されたモジュール式パターン フラスコベースの砂型, 上部を切り離す (対処します) そして一番下 (ドラッグ) 金型充填を容易にするため, 圧縮, そして金属の流し込み. 大型または重量の鋳物に一般的.

- 使用事例: エンジンブロックやポンプハウジングなどの大型砂型鋳物.

- 利点: モジュラー; 重い金型や大型部品にも対応.

- 制限: 重いフラスコの取り扱いと位置合わせは困難な場合があります.

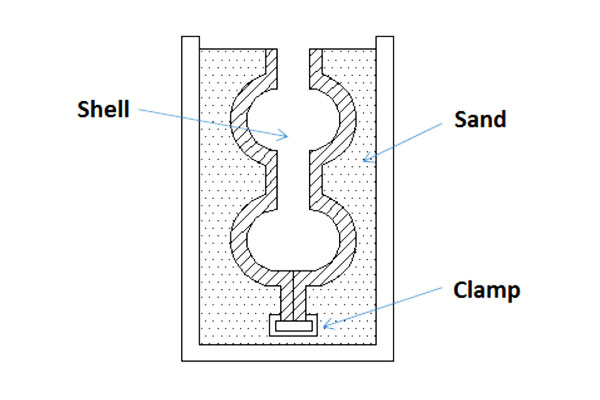

シェルパターン

- 意味: で使用されます シェルモールドプロセス, 多くの場合、金属性または加熱された, 薄く生産する, 剛性, パターンの周りに樹脂で結合されたサンドシェル.

このタイプのパターンでは、 高精度, 複雑な詳細, そして優れた表面仕上げ 制御された加熱と均一なシェルの堆積による.シェルパターン - 使用事例: 薄肉を必要とする精密部品, 優れた表面仕上げ, または細かい部分 (例えば。, 航空宇宙用ハウジング, ギアボックス).

- 利点: 高次元精度 (±0.1mm可能), 滑らかな表面仕上げ (RA 0.8-3.2 µm), 効率的な冷却.

- 制限: プロセス制御と慎重なパターン加熱が必要; 砂型よりも初期費用が高い.

エンジニアリングに関する洞察

- パターンの選択は以下によって決定されます: 部分ジオメトリ, 生産量, 許容要件, と素材.

- コスト対. 複雑さのトレードオフ: シンプルな単品パターンが一番安い, 一方、マルチピースまたはマッチプレートパターンは初期コストが高くなりますが、大量生産が可能です, 精密な生産.

- パターンのメンテナンス: 再利用可能なパターン (金属) 定期的な検査が必要です; 消耗品パターン (木材, ワックス) 公差を維持するために頻繁に交換する必要がある.

6. プロセス固有の注意事項: キーキャストメソッドのパターン

鋳造プロセスが異なると、パターンに独自の要件が課せられます. これらの違いを理解することで、 最適な金型形成, 最小限の欠陥, および費用対効果の高い生産.

以下のメモは、パターンが砂型鋳造にどのように適用されるかを詳しく説明します。, シェルモールディング, 投資キャスティング, そして キャスティングダイ.

砂鋳造

- パターンの要件: パターンは次のとおりである必要があります 堅牢かつ軽量, 手作業または機械で砂を詰めるので、.

ドラフト角度, 収縮手当, ゲート機能は砂の圧縮と金属の収縮を補償するために重要です. - 一般的なパターンの種類: 一体型, ツーピース, マルチピース, スケルトン, そして対処する & ドラッグ パターンが最も広く使用されています.

- 考慮事項:

-

- 木型は少量部品に一般的です; 金属パターンは、大量生産または精密なコンポーネントに推奨されます.

- 抜き勾配角度は通常、垂直面の場合 1 ~ 3° の範囲です。.

- アンダーカットにはコアの配置と取り外し可能なピースが重要です.

- アプリケーション: エンジンブロック, ポンプハウジング, 構造コンポーネント, および産業機械.

シェルモールディング 鋳造

- パターンの要件: パターンは熱に耐える必要があります 樹脂被覆砂殻形成. シェルの厚さとディテールを均一にするために、金属または加熱されたパターンがよく使用されます。.

- 一般的なパターンの種類: シェルパターン, マッチプレートパターン, ゲート/マルチキャビティパターンが理想的です.

- 考慮事項:

-

- 薄いシェルにより正確な公差が可能 (±0.1 mm) 滑らかな表面仕上げ (RA 0.8-3.2 µm).

- 抜き勾配角度を小さくすることができる (0.5–1°) 樹脂の柔軟性により.

- パターンは、貼り付きを防ぎ、剥離を容易にするためにコーティングされることがよくあります。.

- アプリケーション: 航空宇宙コンポーネント, 自動車精密部品, 中小規模の複雑な工業用鋳物.

インベストメント鋳造

- パターンの要件: パターンは通常、 ワックスのレプリカ 最後の部分の. ワックスパターンは寸法的に正確であり、複数回のコーティングとバーンアウトサイクルに耐えることができる必要があります。.

- 一般的なパターンの種類: 一体型, ゲート付き/マルチキャビティ, ルーズピースパターンが最も頻繁に使用されます.

- 考慮事項:

-

- 高い寸法精度と複雑なディテールを実現可能 (±0.05–0.2 mm).

- パターンは金属シェルとセラミックシェルの両方の収縮を考慮する必要があります.

- ワックスパターンをツリーに組み立てて、複数のパーツを同時に鋳造できます。.

- アプリケーション: タービンブレード, 医療機器, ジュエリー, および高精度の航空宇宙部品.

ダイカスト

- パターンの要件: ダイカストの用途 永久金型, 消耗品ではないパターン, しかし、金型は部品の形状を定義するパターン機能を実行します。.

金型設計では部品の排出を考慮する必要がある, 冷却チャネル, およびゲートシステム. - 一般的なパターンの種類: マッチプレートまたはゲート/マルチキャビティのコンセプトを金型ツーリングに採用.

- 考慮事項:

-

- 高い初期コストは迅速な対応で相殺されます, 大量生産.

- 公差が厳しい (±0.1 mm), 最小限の仕上げで済みます.

- 複雑な形状にはスライドコアまたはインサートが必要な場合があります.

- アプリケーション: 自動車コンポーネント, 電気ハウジング, 家電, および小型精密工業部品.

7. 結論

適切なタイプのパターンと素材を選択することは、コストと品質のトレードオフであり、設計段階で解決する必要があります。.

使用 単純なパターン プロトタイプおよび少量生産向け, マッチプレートまたはゲートシステム 中量用, そして スチールツールパターン 非常に高いランニング向け.

ソリッドパターンの基本を組み合わせる (下書き, 収縮, 取り代) 最新のツールを使って (CAD, シミュレーション, 3D印刷) 反復を減らし、より迅速に生産を開始するため.

パターン選択への体系的なアプローチによりスクラップを削減, リードタイムを短縮します, 予測可能な部品品質を実現します.

FAQ

どれくらいの抜き勾配を使用する必要がありますか?

使用 1°–3° ほとんどの研磨面に対応. に増加します 2°–5° ざらざらした砂や粗い砂用, そしてまで 7° 重いテクスチャ用.

ステンレス鋼の収縮許容値はどれくらいですか??

一般的な直線許容値は次のとおりです。 1.9%–2.5%; 鋳物工場に確認し、試鋳後に調整.

マッチプレートパターンが位置揃えされるのはどのような場合ですか?

a: 自動化と高い再現性が必要な場合 - 通常、 年間数百から数万の部品. 損益分岐点は工具コストと工具コストに依存します. 予想されるボリューム.

金属パターンの一般的な寿命はどのくらいですか?

アルミニウムパターンは 10,000 ~ 100,000 サイクル持続します (中程度の音量), 一方、スチールパターンは 100,000 ~ 1,000,000 サイクルに耐えます。 (大音量, 例えば。, 自動車の量産).

3D プリント パターンは従来の金属パターンを置き換えることができますか?

小~中音量用 (<10,000 部品), はい - 3D プリントされたパターンによりリードタイムが 70 ~ 90% 短縮されます.

大音量用 (>100k個のパーツ), 金属パターンは耐久性と部品あたりのコストの削減により優れたままです.