1. エグゼクティブサマリー

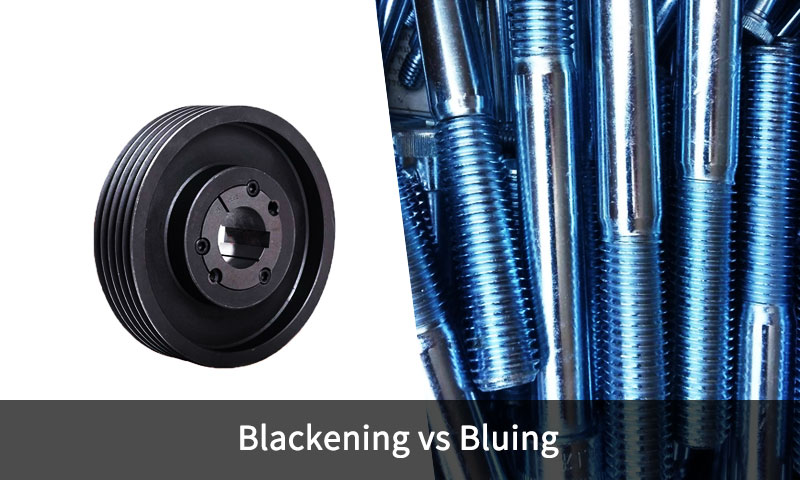

「黒化」と「青化」は、カジュアルな会話でよく同じ意味で使用される用語です, しかし、それらは重複しているが別個の表面処理ファミリーを指します。.

どちらも、鉄部品に暗い外観とある程度の耐食性を与えることを目的としています。, しかし、それらは化学的に異なります, プロセス温度, 外観, 耐久性と一般的な用途.

ブルーイングとは歴史的に、銃器で青黒色のマグネタイト膜を作成するために使用される制御された酸化プロセスを指します。, 一方、黒化は化成皮膜を含むより広い業界用語です。 (黒い酸化物), リン酸塩処理, 窒化および蒸着黒色仕上げ (電気めっき, PVD, パウダーコート).

どちらを選択するかは下地に依存します, 機能要件 (腐食, 着る, 寸法耐性), 料金, 生産規模と環境上の制約.

2. 導入

表面工学では, フィニッシュは 1 つ以上の目標を達成するために選択されます: 耐食性, 耐摩耗性, まぶしさの軽減, 特定の外観 (色/光沢), 潤滑, 電気的挙動, またはペイントベースとして機能します.

業界でよく見られる 2 つの「ダーク」仕上げは次のとおりです。 ブルーイング そして 黒ずみ:

- ブルーイング — 伝統的に、鉄表面の制御された酸化を意味し、薄いマグネタイトを形成します。 (Fe₃o₄) 層.

銃器や小型武器との関連が強い, オイルで密封したときの美観と適度な腐食保護の両方のために、特徴的な青黒い緑青が望ましい場合. - 黒化 — 一般的に金属上に黒色または非常に濃い色のコーティングを生成することを意味する広義の用語.

化成皮膜について説明できます (黒い酸化物, 黒リン酸塩), 蒸着仕上げ (黒の電気めっき, PVD), または熱化学プロセス (黒窒化).

黒染めは工業用ハードウェアで一般的に使用されます, ファスナー, 自動車部品および装飾品.

重要: 青味変換と多くの黒味変換の両方で、 非常に薄い 保護フィルム (多くの場合サブミクロンから数ミクロンの厚さ); 実際の腐食保護は、処理後のシーリングに大きく依存します。 (油, ワックス, ラッカー, またはポリマートップコート).

意図的に厚く、機械的により堅牢な蒸着黒色仕上げもあります。; これらは、変換ブルーイング/黒染めとは技術的に異なります。.

3. 仕上げの背後にある化学と冶金

化成皮膜と蒸着皮膜

- 化成皮膜: 金属基材と処理液・雰囲気との化学反応.

コーティングは基材と一体化しています (追加されたレイヤーではありません) そしてとても薄い.

例: 黒い酸化物 (Fe → Fe₃O₄), リン酸塩 (リン酸鉄皮膜), フェライト系軟窒化 (鉄の窒化物/酸化物の形成). - 蒸着コーティング: 電気めっきによって基板の上に層を構築, 物理蒸着 (PVD), 化学蒸気堆積 (CVD), またはペイント/粉体塗装. これらはより厚くすることができ、機械的バリア保護を提供します.

ブルーイングの化学 (磁鉄鉱の形成)

ブルーイングは本質的に磁鉄鉱の制御された形成です (Fe₃o₄) 鋼に.

マグネタイト膜は通常、アルカリ塩浴中での酸化によって形成されます。 (ホットブルーイング) または制御された錆びと変換によって (ラストブルーイング).

磁鉄鉱が付着している, 薄く、光学特性により青みがかった黒色を呈します。.

フィルム自体は、密封されない限り、中程度の耐食性しか提供しません。; オイルまたはワックスが微細孔を埋め、性能を大幅に向上させます。.

一般的な黒化経路の化学

- 熱黒酸化 (ホットブルーイング / 高温黒化): アルカリ酸化浴は、高温で鉄の表面を迅速かつ均一にマグネタイトに変換します。 (化学反応に応じて通常 135 ~ 155 °C). 結果: 密集 Fe₃o₄ 層.

- 冷黒化 (化学的黒化): 室温溶液 (亜硝酸塩, 硝酸塩系) 化学反応により黒色の化成皮膜を生成します。; タッチアップや小バッチ作業が容易ですが、より薄いものが得られます。, 強度の低いフィルム.

- リン酸塩 (パーカーライジング): 多孔質で油の保持力に優れたリン酸鉄またはリン酸亜鉛の結晶を形成します。; 処方とその後の処理に応じて、灰色から黒に見える場合があります.

- フェライト系軟窒化処理 / 黒窒化: 熱化学拡散により窒素と炭素が表面に導入されます, 硬い窒化物層が形成され、場合によっては黒色の酸化物トップコートが形成されます。 (耐摩耗性と耐食性のために使用されます).

- 蒸着黒色仕上げ (電気メッキブラッククローム, 黒ニッケル, PVD, パウダーコート): これらは変換ではなく、追加されたレイヤーです; 厚さとバリア特性はプロセスによって異なります。多くの場合、薄い化成皮膜よりも腐食や摩耗に対する保護がはるかに優れています。.

4. 主なプロセス

鉄金属に濃い色の仕上げを施す表面処理は、以下の用途に広く使用されています。 美的, 耐食性, 機能的な目的.

方法の選択は以下に依存します 基板, 望ましい外観, 寸法耐性, 腐食/摩耗の要件, および生産規模.

ホットブルーイング / 溶融黒酸化皮膜

- プロセスの概要: スチール部品は浸漬されます。 アルカリ酸化浴 (通常は水酸化ナトリウムと酸化性塩) に加熱されました 135–155 °C. 酸素が鉄と反応して薄い膜を形成する, 接着剤 磁鉄鉱層 (Fe₃o₄).

- 重要な機能:

-

- を生成します。 均一な青黒仕上げ 微妙な虹色.

- 厚さは一般的に 0.5–2μm, その結果 無視できる寸法変化—銃身やスライドなどの精密部品に適しています.

- フィルムは 多孔質; したがって, 後処理オイルシール, ワックス, または漆 耐食性のために必要です.

- 利点: 高品質, 再現可能な仕上がり; 良い色の深さ; 寸法への影響を最小限に抑える.

- 制限: 必要 温度管理された浴槽, 適切な換気, 腐食性化学物質の慎重な取り扱い.

コールドブルーイング / 化学的黒染め

- プロセスの概要: 常温薬液, 頻繁 亜硝酸塩- または硝酸塩ベース, 鋼の表面と反応して薄い黒色の酸化物層を生成します。.

- 重要な機能:

-

- 膜厚が極めて薄い (<1 µm).

- 主に使用されます 小さな部品, タッチアップ, およびメンテナンス 実稼働規模のアプリケーションではなく.

- 外観: くすんだ黒, ホットブルーよりリッチではない; 注意深く制御しないと不均一な塗布が発生する可能性があります.

- 利点: 便利, 低コスト, 熱いお風呂は必要ありません; 現場で適用可能.

- 制限: 耐食性と耐摩耗性が低い; 寿命が短い メンテナンスや封印なしで.

ラストブルーイング / ヒュームブルーイング

- プロセスの概要: 伝統的, 多段階のプロセス:

-

- 鋼表面の錆の抑制 (赤色Fe₂O₃の生成).

- 黒色磁鉄鉱への変換 (Fe₃o₄) 沸騰させて, 化学的還元, または煙にさらされる.

- 深さと一貫性を構築するためのサイクルの繰り返し.

- 重要な機能:

-

- を生成します。 深い, 光沢のあるブルーブラック仕上げ 銃器やコレクターグレードのコンポーネントで高く評価されている.

- 時間がかかる; ~を注意深く監視する必要がある 湿度, 温度, および化学物質への曝露.

- 利点: プレミアムな美しさ; オイルで適切にメンテナンスすると耐久性があります.

- 制限: 労働集約的, 低いスループット; 大量生産には適さない.

黒リン酸塩処理 (パーカーライジング)

- プロセスの概要: 鋼は、 酸性リン酸塩浴, 生成a 結晶性鉄またはリン酸亜鉛層.

浴濃度などのパラメータ, 温度 (88–95℃), 浸漬時間により結晶のサイズと色を制御 (灰色から黒へ). - 重要な機能:

-

- 膜厚: 5–25 µm, 黒染めよりも少し厚い.

- 多孔質層が油を非常によく保持します, 耐食性の改善.

- マットな外観で眩しさを軽減, 軍事および戦術装備で一般的に使用される.

- 利点: 大規模なバッチに経済的; 油性または潤滑用途に対応.

- 制限: 多孔質の表面は、 機械的に弱い; 腐食を防ぐために注油が必要です.

フェライト系軟窒化処理 / 黒窒化処理

- プロセスの概要: 熱化学拡散プロセスの導入 窒素と炭素 で表面に 500–600°C, 薄い形を形成します, 硬化した化合物層.

上部に黒色酸化物の表面が自然に形成されます (黒窒化). - 重要な機能:

-

- 厚さ: 5–50 µm, 化合物層と拡散ゾーンの組み合わせ.

- 改善します 耐摩耗性, 疲労強度, 適度な腐食保護.

- わずか 次元の成長 発生する可能性があります (~0.02~0.05mm).

- 利点: ギアなどの摩耗しやすい部品に最適, シャフト, ファスナー.

- 制限: 特殊な機器と慎重な温度管理が必要.

蒸着された黒色コーティング (電気めっき, PVD, パウダーコート)

- プロセスの概要: レイヤーとは、 入金された 化学的に変換されるのではなく、基板上に:

- 重要な機能:

-

- 厚さ: 5–100+μm, メソッドに応じて.

- 高い均一性, 光沢仕上げまたはマット仕上げ.

- 優れた 腐食と耐摩耗性 薄い化成皮膜と比較して.

- 利点: 優れた美観, 機能的なコーティング, より幅広い色/仕上げオプション.

- 制限: できる 寸法を大幅に変更する; 接着力は前処理に依存します; より高いコスト.

5. ビジュアル, 寸法および機械的な違い

外観 (色, 光沢と均一性)

- ブルーイング (ホットブルーイング/ラストブルーイング): 青みがかった黒から深い青; 新品時はわずかに虹色に輝く; 銃器の貴重な美学.

- 冷黒化 / 黒い酸化物: マットブラックから半光沢ブラックまであります; 多くの場合、クラシックブルーイングと比較してわずかに茶色またはスレート色になります.

- リン酸塩: マット, 粒状の表面 (鈍い黒/グレー); 無反射.

- 黒色窒化処理 / PVD / パウダーコート: 深い黒で均一にすることができます; PVD およびパウダー コートにより、必要に応じて高光沢またはマット仕上げを実現できます.

厚みと寸法変化

- 化成青味/四三酸化鉄/リン酸塩:非常に薄い — 通常はサブミクロンから数ミクロン.

無視できる寸法変化 (精密部品や厳しい公差に有利). - ニトリッド: 数ミクロンの厚さの拡散層と化合物層を形成します – 小さいですが測定可能な寸法変化.

- 電気めっき / PVD / パウダーコート: 堆積層は通常、ミクロンから数十/数百ミクロンの範囲にあります; 厳しい公差に重要.

耐摩耗性と硬度

- ブルーイング / 黒い酸化物: 最小限の追加硬度; 主に化粧品 + 軽度の耐食性; 追加のコーティングや潤滑剤を使用しないと耐摩耗性が劣る.

- 黒色窒化処理: 表面硬度が大幅に向上します (摩耗が重要な部品にメリットをもたらす).

- 蒸着コーティング: 耐摩耗性はコーティングに依存します (硬質PVDまたはセラミックコーティング >> 黒い酸化物).

6. 腐食防止と耐久性

ベースラインの腐食保護

- ブルーイング / 黒酸化物単独: 薄くて多孔質; 提供します 最小限の 単独でのバリア保護. 一般的な保護はポストシールに依存します (軽油, ワックス, ポリマートップコート). シールなし, 腐食は比較的早く始まります, 特に積極的な環境で.

- リン酸塩 + 油: 油含浸時の耐食性が良好; 定期的に取り扱いや注油が必要な部品に広く使用されています.

- 黒色窒化処理: 緻密な化合物/拡散層による良好な耐食性.

- 蒸着コーティング: 厚い場合に最高の腐食障壁, 密集, そして欠陥のない (例えば。, ブラッククロームまたは高品質パウダーコート).

現実世界の耐久性

- 良性の場合, 乾燥した環境, しっかりと密閉された青色または黒色酸化物の部品は、時々注油すれば何年も使用できます。. 海洋または高湿度の条件下では, 変換フィルムには、より堅牢なシーリングまたはコーティングのより適切な選択が必要です (窒化または蒸着コーティング). エンジニアリングの選択は、予想される暴露を考慮する必要があります, メンテナンス方法と再コーティング前の許容寿命.

7. 実際のエンジニアリング上の考慮事項と応用

銃器および小型武器 (古典的な使用例)

- ブルーイング (ホットブルーまたはラストブルー) 伝統的であり、美しさのために好まれています, 油を塗った場合の許容範囲内の保護, および寸法の安定性. コールドブルーイングはスポット修復のみに使用されます.

- リン酸塩 (パーカーライジング) 耐久性があるため、軍用銃器によく使用されます, マットな表面と油保持力.

ファスナー, ハードウェアおよび自動車部品

- 黒い酸化物 (暑いか寒いか) コストと寸法変化の少なさが重要なファスナーや一般的なハードウェアによく使用されます; ポストオイルまたはラッカーにより耐食性が向上します.

- フェライト系軟窒化処理 歯車に使用されています, 耐摩耗性と疲労寿命が必要な場合のシャフトおよびエンジン部品.

装飾品および建築品

- PVD, パウダーコート, または電気メッキされた黒色仕上げ 一貫した美的外観と優れた耐候性を実現するために使用されます。.

工具と金型

- ニトリッド 耐摩耗性を与える; 場合によっては、性能と外観を組み合わせるために黒色酸化膜/PVD を続けることもあります。.

製造/スループットとコスト

- ホットブルーイング / 高温黒化 管理された浴槽とより多くの安全インフラが必要ですが、大規模な場合でも一貫した結果が得られます.

- コールドブルーイング 低コストで柔軟だが耐久性に劣る.

- 蒸着仕上げ 高価ですが、優れた保護力と幅広い仕上げのパレットを提供します.

8. 環境, 安全性と規制の側面

- アルカリ性ブルー温浴 そして コールドケミカルブルーイングソリューション 腐食性物質を含む, 酸化する, または亜硝酸塩ベースの化学物質.

彼らは吸入のポーズをとる, 皮膚の火傷, 廃棄の危険性; 施設はヒュームコントロールを提供しなければなりません, 適切な個人用保護具, 排水の中和・処理. - リン酸塩浴 酸性であり、管理が必要な使用済み汚泥が生成される.

- 電気めっき 特定のシステムでは有害な重金属または六価クロムが含まれる可能性があります - 厳格な廃棄および作業者の安全規則が適用されます.

- 黒色窒化処理 高温とアンモニアまたはその他の反応性ガスが含まれます; 排気処理が必要です.

- より安全な代替品: 廃棄物処理の改善, 水性塗料, または無毒の蒸着コーティング (一部の PVD システム) 環境への影響は軽減されますが、多くの場合資本コストが高くなります.

9. 品質管理, テストとメンテナンス

テストと QC 指標

- 塩スプレー (ASTM B117 スタイル): 比較耐食性. 化成皮膜は密封されていない限り通常は安くなります.

- 接着 (クロスハッチング / テープを引っ張る): コーティングの密着性をチェックします (堆積されたコーティングにさらに適用されます).

- 厚み測定: マイクロメーターベースまたは渦電流ゲージ; 化成皮膜は非常に薄い (一部のゲージでは検出限界に近い).

- 色と光沢の測定: 化粧品管理のための分光光度計または光沢計.

- 目視検査と顕微鏡検査: 均一性をチェックする, 微量多孔性, と基質反応.

メンテナンス

- ブルード / 黒染めパーツ: 定期的に注油またはワックスがけをすると寿命が延びます; 洗浄後は表面の水分を取り除き、軽油を再度塗布してください。.

- リン酸塩処理部品: 洗浄後に注油する; リン酸塩は多孔質であり、油の含浸に依存します。.

- 蒸着コーティング: 再メッキまたはタッチアップペイントによる修理; パウダーコートは損傷があればサンディングと再塗装が必要です.

10. 一般的な誤解 & 説明

「黒くなることと青くなることは同じプロセスです」

間違い. 黒ずみが濃くなる (0.5–1.5μm) 耐久性を高める黒色 Fe₃O₄ 層; 青みが薄くなる (0.1–0.5μm) 美観を高める青黒層.

「ブルーイングは銃器にのみ適用される」

間違い. 工具や装飾部品にはホットブルーイングを使用; コールドブルーイングは修復のためのものであり、銃器は注目を集める用途にすぎません.

「黒染めは青染めよりも高価です」

部分的には正しい. 熱間黒化には加熱設備が必要です (初期費用が高い) ただし、大量生産の場合は部品あたりのコストが低くなります.

コールドブルーイングには前払い費用はかかりませんが、繰り返しコートすると部品ごとの費用が高くなります。.

「封印されていない黒ずみ/青みは適切な保護を提供します」

間違い. シールされていない層は多孔質です。 <24 耐食性時間 (ASTM B117). 実際の使用ではオイル/ワックスによるシーリングが必須です.

「どちらのプロセスも非鉄金属に作用します」

間違い. 黒染めと青染めは鉄金属にのみ作用します (鋼鉄, 鉄). 非鉄金属 (アルミニウム, 銅) メッキまたは陽極酸化処理が必要.

11. 包括的な比較: 黒化と青化

黒染めと青染めはどちらも鉄金属の表面処理として広く使用されています。, しかし、それらは大きく異なります 化学, 外観, 機能的特性, および産業用途.

| 特徴 | ブルーイング | 黒化 |

| 化学 / 機構 | 鉄の酸化を制御して形成 マグネタイト (Fe₃o₄) | 変化します: 化学変換 (黒い酸化物, リン酸塩), 熱化学 (ニトリッド), または堆積したコーティング (PVD, 電気めっき) |

| 基板 | 炭素 または合金鋼 | 主に鉄; 適用されるいくつかのプロセス ステンレス鋼 または非鉄金属 (蒸着による) |

| コーティングの種類 | 化成皮膜 | 化成または蒸着コーティング |

| 外観 | ブルーブラック, 時々わずかに虹色に輝く | ダークグレーから黒; マット, 半光沢, またはプロセスに応じて光沢のある |

| フィルムの厚さ | 0.5–2μm (ホットブルーイング) | 薄い: <25 µm (酸化物/リン酸塩); 適度: 5–50 µm (ニトリッド); 厚い: 5–100+μm (PVD/電気メッキ) |

| 寸法変化 | 無視できます | 化学変換が最小限; 蒸着コーティング/窒化では中程度から顕著 |

| 耐食性 | 単独で低い; オイル/ワックスシールで改善 | 中程度から高; プロセスに依存します (リン酸塩 + 油, ニトリッド, PVD) |

| 耐摩耗性 | 最小限 | 適度 (酸化物/リン酸塩) 高い (ニトリッド, PVD) |

| 典型的なアプリケーション | 銃器, コレクターグレードのスチール, 美観的な部分 | 産業用ハードウェア, ファスナー, 自動車, 航空宇宙, ツーリング, 装飾的な部分 |

| メンテナンス | 定期的に注油またはワックスがけが必要 | 変化します: 薄い化成皮膜はメンテナンスが必要です; 堆積されたコーティングは最小限のメンテナンスしか必要としません |

| 料金 & 複雑 | 適度 (ホットブルーイング) 低い (コールドブルーイング); 浴槽と温度管理が必要 | 低コスト (酸化物/リン酸塩) 高価なものまで (ニトリッド, PVD); 複雑さはメソッドによって異なります |

| 美的価値 | 高い; リッチ, コレクターの間で珍重される深みのあるブルーブラック仕上げ | 適度; カスタマイズすることができます (マット, 光沢, ユニフォームブラック) 工業用または装飾用 |

12. 結論

ブルーニングとブラックニングは補完的な表面処理戦略です.

ブルーイングは美観と精密な用途に優れています, 一方、黒化は腐食に対して多用途のソリューションを提供します, 着る, 産業上のパフォーマンス.

基板の種類, 機能要件, 視覚的な目標, 生産尺度, メンテナンスの期待を考慮してどちらを選択するか決める必要があります。.

化学を理解することで, プロセス, とアプリケーションの違い, エンジニアとデザイナーは情報に基づいた情報を得ることができます, 耐久性, 幅広い金属部品に対するコスト効率の高い選択肢.

FAQ

青みは黒染めと同じですか?

機能的には似ています (どちらも酸化鉄皮膜を生成します), しかし、「ブルーイング」とは伝統的に歴史的な銃器の処理を指します (熱い, さび, ヒュームブルーイング) そして青みがかった色をしていることが多い; 「黒色酸化物」は、黒色仕上げをもたらす、より広範な工業用熱/冷間変換化学です。.

ステンレスやアルミニウムも同じ方法で黒くできますか?

いいえ. 従来のブルーイング/黒色酸化物は鉄金属を対象としています.

ステンレスとアルミニウムには特別な変換化学反応または蒸着コーティングが必要です (PVD, アルミニウムのアルマイト処理, または一部のステンレスグレード向けに特別に開発された黒色酸化プロセス).

すぐに使用できる最高の腐食保護を提供する仕上げはどれですか?

蒸着コーティング (適切に適用された) 窒化処理は一般に優れた腐食保護を提供します。.

化成ブルーイングと黒色酸化物には、適切な耐食性を備えたシーリングが必要です.

ブルーイングは部品の寸法や公差に影響しますか?

ブルーイングと黒色酸化物による寸法変化はごくわずかです (サブミクロンから数ミクロンまで) — 公差の厳しい部品に適しています.

堆積されたコーティングの厚さが重要な場合は許容値が必要になる場合があります.

コールドブルーイングはホットブルーイングと同じくらい優れていますか?

コールドブルーイングはタッチアップに便利ですが、仕上がりが薄くなります。, ホットブルーより耐久性の低いフィルム; ホットブルーはより均一な印象を与えます, 適切に密封すると仕上がりが長持ちします.