1. Perkenalan

Di lanskap manufaktur canggih hari ini, etsa berdiri sebagai proses penting untuk membuat struktur mikro yang rumit dan pola pada substrat.

Proses ini sangat diperlukan dalam fabrikasi semikonduktor, Sistem mikroelektromekanis (Mems), elektronik, dan berbagai industri presisi tinggi.

Dua metode etsa primer mendominasi bidang: etsa kering dan etsa basah.

Setiap metode menawarkan keunggulan dan trade-off unik, mempengaruhi faktor -faktor seperti presisi, biaya, dan dampak lingkungan.

Artikel ini memberikan analisis komprehensif dari kedua teknik etsa, memeriksa proses yang mendasarinya, manfaat, tantangan, dan aplikasi praktis.

Dengan memahami perbedaan -perbedaan ini, Insinyur dan produsen dapat memilih metode etsa optimal untuk mencapai kualitas produk yang unggul dan efisiensi proses.

2. Tinjauan Metode Etsa

Etsa kering

Etsa kering menggunakan ion reaktif berenergi tinggi untuk menghilangkan bahan dari permukaan substrat.

Metode ini biasanya menggunakan frekuensi radio (RF) Lapangan untuk mengubah gas reaktif menjadi plasma, Proses yang dikenal sebagai etsa plasma.

Ion yang dihasilkan membombardir substrat, Mengaktifkan penghapusan material yang tepat.

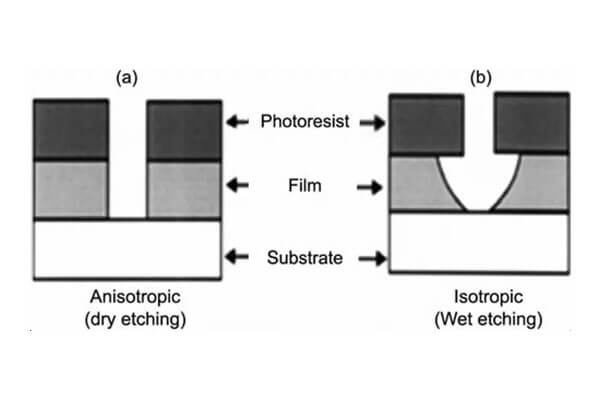

Terutama, Etsa kering memungkinkan untuk profil isotropik dan anisotropik, menawarkan kontrol luar biasa atas kedalaman etsa dan pembentukan dinding samping.

Misalnya, Etsa ion reaktif (Rie) menggabungkan sputtering fisik dan reaksi kimia untuk mencapai denda, struktur rasio aspek tinggi.

Selain itu, Etsa ion reaktif yang dalam (TIGA) berspesialisasi dalam menciptakan fitur mendalam yang penting untuk aplikasi MEMS.

Teknik -teknik ini telah menjadi sangat diperlukan untuk memproduksi mikrostruktur yang sangat rinci yang diperlukan di sirkuit terintegrasi modern.

Etsa basah

Etsa basah, sebaliknya, Memanfaatkan solusi kimia cair untuk melarutkan material dari substrat.

Etsa umum, seperti asam hidrofluorik (Hf) dan asam klorida (Hcl), secara selektif menghapus daerah material yang tidak dilindungi saat topeng pelindung melindungi area yang harus tetap utuh.

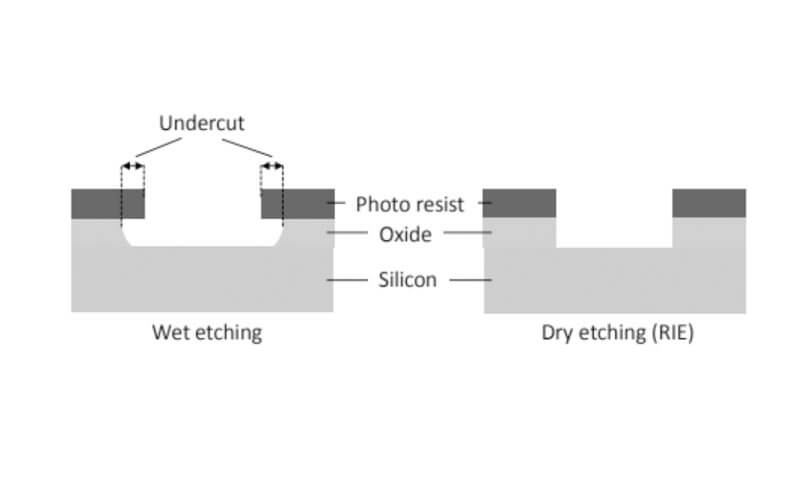

Proses ini secara inheren isotropik, artinya mengetsa material secara seragam di semua arah.

Namun, Produsen telah mengembangkan teknik canggih untuk mengontrol laju etsa dan mencapai lebih banyak arah etsa dalam kondisi tertentu.

Proses etsa basah umumnya melibatkan merendam substrat dalam rendaman kimia atau menyemprot etchant ke substrat pemintalan,

memastikan bahwa pembuangan material tetap konsisten di seluruh permukaan.

Metode ini sangat hemat biaya dan mudah diatur, menjadikannya pilihan yang disukai untuk aplikasi di mana presisi ultra-halus tidak kritis.

3. Perbedaan utama antara etsa kering dan etsa basah

Etsa kering: Ketepatan melalui teknologi plasma

Etsa kering beroperasi di lingkungan vakum yang terkontrol di mana gas reaktif dikonversi menjadi plasma menggunakan frekuensi radio (RF) energi.

Plasma berenergi tinggi ini diarahkan ke substrat, mengetsa material melalui kombinasi sputtering fisik dan reaksi kimia.

- Medium Proses: Etsa kering menggunakan gas terionisasi, memungkinkan kontrol yang tepat atas arah etsa.

- Profil etsa: Ini menawarkan etsa isotropik dan anisotropik; Namun, Ini paling terkenal karena kemampuan anisotropiknya,

yang menghasilkan dinding samping vertikal dan halus, struktur rasio aspek tinggi. - Presisi dan kontrol: Teknik canggih seperti etsa ion reaktif (Rie) dan etsa ion reaktif yang dalam (TIGA) memungkinkan resolusi yang sangat baik dan definisi fitur menit.

- Dampak Lingkungan: Metode ini biasanya menghasilkan lebih sedikit limbah kimia dan menggunakan lebih sedikit bahan berbahaya, meskipun membutuhkan konsumsi energi tinggi dan peralatan khusus.

Etsa basah: Kesederhanaan dan efektivitas biaya

Etsa basah melibatkan merendam atau menyemprotkan substrat dengan ethant kimia cair, seperti asam hidrofluorik atau asam klorida, Untuk secara selektif menghapus material.

Topeng pelindung diterapkan untuk melestarikan daerah yang harus tetap utuh.

- Medium Proses: Etsa basah bergantung pada solusi cair, membuatnya lebih sederhana dan umumnya lebih murah untuk diatur daripada etsa kering.

- Profil etsa: Secara inheren isotropik, yang berarti menghapus material secara seragam ke segala arah.

Sementara ini dapat menyebabkan keranjang, teknik canggih telah meningkatkan kontrol arahnya dalam kasus tertentu. - Efisiensi biaya: Prosesnya hemat biaya dan sangat cocok untuk produksi skala besar, Terutama dalam aplikasi di mana presisi ultra-tinggi tidak kritis.

- Dampak Lingkungan: Etsa basah biasanya menggunakan lebih banyak bahan kimia dan menghasilkan lebih banyak limbah, membutuhkan pengolahan limbah yang cermat dan protokol daur ulang.

Analisis komparatif: Perbedaan utama

| Parameter | Etsa kering | Etsa basah |

|---|---|---|

| Media etsa | Menggunakan gas terionisasi (plasma) di lingkungan vakum yang terkontrol | Menggunakan solusi kimia cair (MISALNYA., Asam seperti HF atau HCl) |

| Profil etsa | Menawarkan anisotropi tinggi, memungkinkan dengan tepat, Dinding samping vertikal; juga dapat menjadi isotropik berdasarkan pengaturan | Secara inheren isotropik, menghasilkan penghapusan material yang seragam ke segala arah, yang dapat menyebabkan keranjang |

| Presisi & Resolusi | Mencapai fitur presisi dan resolusi tinggi yang unggul, membuatnya ideal untuk pembuatan mikro dan MEMS | Memberikan kontrol terarah yang lebih sedikit; Lebih cocok untuk aplikasi di mana presisi ultra-halus tidak kritis |

| Peralatan & Biaya | Membutuhkan canggih, Peralatan berbiaya tinggi dan lingkungan yang dikendalikan dengan ketat | Menggunakan lebih sederhana, peralatan yang lebih murah; Biaya modal yang lebih rendah membuatnya lebih mudah diakses untuk produksi skala besar |

| Kontrol proses | Menawarkan kontrol lanjutan atas laju etsa dan profil melalui teknik seperti etsa ion reaktif (Rie) dan DRIE | Bergantung pada parameter reaksi kimia; Pengaturan yang lebih mudah tetapi mungkin memerlukan langkah -langkah tambahan untuk meningkatkan keseragaman |

| Dampak Lingkungan | Menghasilkan limbah kimia minimal tetapi mengkonsumsi lebih banyak energi karena vakum dan generasi plasma | Melibatkan jumlah bahan kimia dan limbah yang lebih besar, membutuhkan proses pengolahan limbah dan daur ulang yang kuat |

| Aplikasi khas | Penting untuk fabrikasi semikonduktor, Mems, dan mikrostruktur resolusi tinggi | Biasa digunakan dalam produksi PCB, etsa curah, dan aplikasi di mana penghilangan materi yang seragam mencukupi |

4. Manfaat dan kelemahan

Memahami manfaat dan kelemahan dari berbagai metode etsa sangat penting untuk memilih proses yang tepat untuk aplikasi tertentu. Di bawah, Kami mengeksplorasi keuntungan dan kerugian utama dari etsa kering dan etsa basah, menyoroti bagaimana setiap metode memengaruhi presisi, biaya, dan faktor lingkungan.

4.1. Manfaat

Etsa kering

- Presisi dan kontrol tinggi:

Dry Etching menawarkan kontrol anisotropik yang sangat baik, memungkinkan untuk dinding samping vertikal dan rumit, Fitur resolusi tinggi.

Ini membuatnya sangat diperlukan dalam fabrikasi semikonduktor dan produksi MEMS. - Resolusi superior:

Penggunaan balok plasma dan ion memfasilitasi penciptaan detail halus dengan etsa lateral minimal, memastikan bahwa bahkan pola skala mikro secara akurat didefinisikan. - Proses fleksibilitas:

Teknik etsa kering dapat disesuaikan untuk struktur multilayer, Mengaktifkan penghapusan material selektif dan menjaga lapisan yang mendasarinya. Ini sangat penting untuk sirkuit terintegrasi yang kompleks. - Limbah kimia yang lebih rendah:

Dengan memanfaatkan gas reaktif di lingkungan yang terkontrol, Etsa kering menghasilkan limbah yang kurang berbahaya dibandingkan dengan metode yang menggunakan volume besar larutan kimia.

Etsa basah

- Kesederhanaan dan efektivitas biaya:

Etsa basah menggunakan proses langsung dan peralatan yang lebih sederhana, menjadikannya pilihan yang lebih ekonomis, terutama untuk produksi skala besar. - Kemudahan pengaturan:

Proses ini melibatkan merendam atau menyemprotkan substrat dengan etsa kimia, yang mengurangi kompleksitas pengaturan dan menurunkan biaya operasional. - Penghapusan Bahan Seragam:

Etsa basah umumnya menghilangkan material secara seragam di seluruh substrat, yang bermanfaat untuk pemindahan material dan aplikasi di mana presisi kurang kritis. - Kompatibilitas material yang luas:

Etsa basah serba guna, memproses berbagai bahan yang secara efektif. Ini membuatnya cocok untuk aplikasi di mana substrat sensitif terhadap proses energi tinggi.

4.2. Kekurangan

Etsa kering

- Peralatan tinggi dan biaya operasional:

Etsa kering membutuhkan mesin yang canggih, seperti generator plasma RF dan sistem vakum, yang meningkatkan biaya modal dan operasional. - Kontrol proses yang kompleks:

Kebutuhan akan kontrol yang tepat atas aliran gas reaktif, energi ion, dan tuntutan waktu etsa keahlian khusus. Kontrol yang tidak memadai dapat menyebabkan kerusakan substrat. - Potensi kerusakan substrat:

Pemboman ion berenergi tinggi yang melekat dalam etsa kering dapat menyebabkan kerusakan fisik pada substrat sensitif

Jika tidak dikelola dengan benar, berpotensi mempengaruhi kinerja produk akhir.

Etsa basah

- Kurangnya kontrol arah:

Etsa basah secara inheren isotropik, yang berarti menghapus material secara seragam ke segala arah. Ini dapat menyebabkan definisi fitur yang kurang dan tidak tepat, membuatnya kurang cocok untuk aplikasi resolusi tinggi. - Tingkat etsa yang lebih lambat:

Dalam banyak kasus, Proses etsa basah membutuhkan waktu lebih lama untuk mencapai penghapusan material yang diinginkan dibandingkan dengan pemboman ion cepat dalam etsa kering. - Masalah lingkungan dan keamanan:

Etsa basah menggunakan bahan kimia agresif yang membutuhkan penanganan dan pembuangan yang cermat.

Kebutuhan akan sistem pengelolaan limbah yang kuat dapat menambah dampak lingkungan dan kompleksitas operasional. - Persyaratan pasca pemrosesan:

Sering, etsa basah membutuhkan pembersihan tambahan dan finishing permukaan untuk menghilangkan residu dan memastikan kualitas permukaan yang diinginkan, berpotensi meningkatkan waktu dan biaya produksi.

5. Aplikasi di berbagai industri

Fabrikasi semikonduktor

Dalam manufaktur semikonduktor, etsa kering mendominasi karena kemampuannya untuk menciptakan sangat baik, Fitur Rasio Aspek Tinggi di Silicon Wafers.

Teknik seperti Rie dan Drie memungkinkan produksi pola sirkuit rumit yang penting untuk mikroelektronika modern.

Etsa basah juga berperan dalam proses penghapusan material dan pembersihan material.

Papan sirkuit cetak (PCB) Produksi

Etsa basah menemukan aplikasi luas dalam fabrikasi PCB, di mana ia secara efisien menghilangkan lapisan tembaga dari substrat.

Kesederhanaan dan efektivitas biaya membuatnya menjadi metode yang disukai untuk produksi PCB skala besar, Meskipun persyaratan presisi terkadang memerlukan langkah pemrosesan tambahan.

Instrumen optik dan presisi

Komponen optik resolusi tinggi dan instrumen presisi mendapat manfaat dari kontrol terarah unggul etsa kering, yang memungkinkan pembuatan pola rumit dengan distorsi fitur minimal.

Aplikasi ini menuntut toleransi yang tepat yang hanya dapat disediakan etsa kering secara konsisten.

Mems dan pembuatan mikro

Etsa ion reaktif yang dalam (TIGA), bentuk etsa kering, sangat diperlukan dalam pembuatan perangkat MEMS.

Kemampuannya untuk menghasilkan dalam, Parit sempit dengan kontrol yang tepat membuatnya penting untuk pengembangan sensor dan aktuator skala mikro.

6. Faktor yang perlu dipertimbangkan saat memilih metode etsa

Memilih metode etsa yang paling tepat untuk aplikasi tertentu melibatkan mengevaluasi beberapa faktor penting.

Pilihan yang tepat dapat berdampak signifikan pada kualitasnya, biaya, dan efisiensi proses pembuatan. Di bawah ini adalah pertimbangan utama untuk memandu keputusan ini:

Sifat material

- Jenis material: Bahan yang berbeda (MISALNYA., logam, semikonduktor, keramik) Menanggapi berbagai metode etsa.

Misalnya, etsa basah sering cocok untuk silikon tetapi mungkin tidak ideal untuk bahan yang lebih keras atau lebih tahan. - Ketebalan material: Bahan yang lebih tebal mungkin memerlukan teknik etsa yang lebih agresif, sementara bahan yang lebih tipis bisa berubah bentuk dalam kondisi yang keras.

Persyaratan presisi dan resolusi

- Ukuran fitur: Persyaratan resolusi resolusi menuntut metode yang mampu menghasilkan detail halus, seperti etsa plasma atau etsa ion reaktif (Rie).

- Rasio aspek: Struktur dalam dengan rasio aspek tinggi mungkin memerlukan etsa ion reaktif yang dalam (TIGA) untuk dinding samping yang tepat dan vertikal.

Pertimbangan biaya

- Biaya Pengaturan Awal: Beberapa teknik etsa canggih, seperti DRIE, melibatkan investasi awal yang signifikan dalam peralatan dan fasilitas.

- Biaya operasional: Biaya berkelanjutan yang terkait dengan penggunaan kimia, pembuangan limbah, dan pemeliharaan harus dipertimbangkan.

Etsa basah biasanya memiliki biaya operasional yang lebih rendah dibandingkan dengan metode etsa kering.

Dampak Lingkungan

- Penggunaan Kimia: Etsa basah menggunakan bahan kimia dalam jumlah besar yang membutuhkan penanganan dan pembuangan yang cermat.

Metode etsa kering umumnya menghasilkan limbah yang kurang berbahaya tetapi mengkonsumsi lebih banyak energi. - Praktik keberlanjutan: Makin, Produsen mencari opsi ramah lingkungan, termasuk sistem daur ulang untuk etsa atau mengadopsi prinsip kimia hijau.

Volume dan kecepatan produksi

- Batch vs.. Pemrosesan berkelanjutan: Pemrosesan batch sesuai dengan produksi yang lebih kecil, Sedangkan proses berkelanjutan lebih baik untuk pembuatan volume tinggi.

- Laju etsa: Tingkat etsa yang lebih cepat mengurangi waktu produksi tetapi harus menyeimbangkan dengan mencapai kualitas dan resolusi yang diinginkan.

Permukaan dan kualitas permukaan

- Kekasaran permukaan: Metode etsa yang berbeda menghasilkan lapisan permukaan yang bervariasi.

Misalnya, Etsa basah isotropik cenderung menciptakan permukaan yang lebih halus daripada etsa kering anisotropik. - Keseragaman: Memastikan etsa seragam di seluruh luas permukaan sangat penting untuk mempertahankan kualitas produk.

Masalah keamanan

- Menangani bahan berbahaya: Etsa basah dan kering melibatkan zat yang berpotensi berbahaya.

Langkah -langkah keamanan yang tepat, termasuk sistem pelindung dan sistem ventilasi, diperlukan. - Risiko kerusakan: Metode etsa tertentu menimbulkan risiko lebih tinggi untuk merusak komponen atau substrat yang rumit.

Kompatibilitas dengan proses lain

- Integrasi ke dalam jalur manufaktur: Metode etsa yang dipilih harus diintegrasikan secara mulus dengan langkah -langkah lain dalam proses pembuatan, meminimalkan downtime dan inefisiensi.

- Perawatan pasca-etsa: Pertimbangkan apakah perawatan tambahan (MISALNYA., pembersihan, lapisan) diperlukan setelah etsa dan bagaimana ini mempengaruhi alur kerja secara keseluruhan.

7. Kesimpulan

Sebagai kesimpulan, Baik etsa kering dan etsa basah memainkan peran penting dalam fabrikasi material, masing -masing menawarkan manfaat unik yang disesuaikan dengan aplikasi tertentu.

Etsa kering unggul dalam menghasilkan presisi tinggi, Fitur Anisotropik Penting untuk Elektronik dan MEM canggih,

Sedangkan etsa basah memberikan yang lebih sederhana, Solusi hemat biaya untuk penghapusan material curah dan aplikasi di mana etsa isotropik mencukupi.

Dengan mempertimbangkan faktor -faktor seperti selektivitas, laju etsa, keseragaman, dan dampak lingkungan, Produsen dapat memilih metode etsa optimal untuk memenuhi kebutuhan produksi mereka.

Seiring dengan kemajuan teknologi, Kedua proses etsa akan terus berkembang, Menggabungkan inovasi seperti optimasi proses yang digerakkan AI dan solusi kimia ramah lingkungan.

Merangkul kemajuan ini akan memungkinkan industri untuk mencapai presisi yang lebih tinggi, efisiensi, dan keberlanjutan dalam pembuatan material.