1. Perkenalan

Pengecoran adalah salah satu proses manufaktur tertua dan paling serbaguna bagi umat manusia.

Inti dari proses ini terletak pada pola casting: templat fisik yang menentukan geometri bagian akhir.

Pola yang dirancang dengan baik meminimalkan sisa, mempersingkat waktu tunggu, mengurangi pemesinan dan meningkatkan kemampuan pengulangan; yang buruk memaksa perbaikan yang mahal, pengerjaan ulang atau bahkan desain ulang perkakas.

2. Apa Itu Pola Casting dan Mengapa Itu Penting

A pola pengecoran adalah a model tiga dimensi yang direkayasa secara tepat dari suatu komponen yang diinginkan, digunakan untuk membentuk rongga cetakan tempat logam cair dituangkan.

Berbeda dengan replika sederhana, polanya sengaja dimodifikasi untuk memasukkan tunjangan untuk penyusutan, pemesinan, dan distorsi, maupun fitur fungsional seperti sistem gerbang, bangkit, dan cetakan inti.

Setelah logam mengeras di dalam cetakan, ini mengasumsikan geometri dan dimensi yang ditentukan oleh pola—menjadikan pola sebagai fondasi akurasi dimensi dan kemampuan pengulangan dalam pengecoran.

Mengapa Pola Sangat Diperlukan

Dalam praktik pengecoran modern, polanya bukan sekadar “templat” melainkan sebuah elemen kontrol teknik yang menentukan kualitas pengecoran, biaya, dan efisiensi proses.

Dampaknya dapat diukur dalam tiga dimensi inti:

- Kontrol Geometri: Pola memastikan bagian sesuai dengan spesifikasi desain. Pola yang dirancang dengan buruk dapat menyebabkan kesalahan dimensi, penyebab mana 35% dari cacat pengecoran.

- Efisiensi biaya: Bahan pola dan desain menyumbang 10–25% dari total biaya pengecoran.

Memilih pola yang tepat (MISALNYA., kayu untuk volume rendah vs. logam untuk volume tinggi) dapat mengurangi biaya per bagian sebesar 40–60%. - Kompatibilitas proses: Tidak ada satu pola yang berhasil untuk semua metode pengecoran—pengecoran investasi memerlukan pola lilin, sedangkan pengecoran pasir menggunakan kayu atau logam. Pola yang tidak serasi menyebabkan 20% tingkat scrap yang lebih tinggi.

Pola vs. Mati: Perbedaan Teknis

Ketika pola Dan mati melayani tujuan replikasi geometris yang serupa, peran operasional mereka berbeda secara mendasar:

| Fitur | Pola Pengecoran | Mati (Cetakan permanen) |

| Jenis proses | Cetakan yang bisa dibuang (pasir, investasi, kerang) | Cetakan permanen (pengecoran mati, casting gravitasi) |

| Reusability | Cetakan hancur setelah setiap pengecoran | Digunakan kembali untuk beberapa siklus |

| Bahan | Kayu, damar, lilin, atau logam | Baja perkakas yang dikeraskan atau H13 |

| Fungsi utama | Definisi bentuk dan kelonggaran untuk cetakan yang dapat dibuang | Kontrol pembentukan dan pendinginan logam langsung |

| Kisaran Biaya | Rendah hingga menengah | Tinggi (mesin presisi) |

3. Parameter Desain Utama yang Berlaku untuk Semua Pola

Terlepas dari materinya, proses, atau kompleksitas, setiap pola pengecoran harus menggabungkan satu set parameter desain inti untuk memastikan keakuratan dimensi, manufaktur, dan coran bebas cacat.

Prinsip-prinsip ini dipandu oleh ASTM A802 – Spesifikasi Standar untuk Pola Pengecoran dan Kotak Inti dan disesuaikan dengan logam dasar, proses casting, dan bagian geometri.

| Parameter Desain | Definisi | Nilai -nilai khas (oleh Logam/Proses) | Alasan / Dampak |

| Sudut draft | Taper diterapkan pada permukaan vertikal untuk memudahkan pelepasan pola dari cetakan. | Casting pasir: 1–3° Cetakan cangkang: 0.5–1° (permukaan cetakan lebih halus) | Mengurangi kerusakan jamur (retak pasir atau pecahnya cangkang) dan meminimalkan keausan pola. Draf yang tidak mencukupi adalah penyebab utama cetakan tidak sejajar atau rusak. |

| Tunjangan penyusutan | Bahan tambahan dimasukkan untuk mengimbangi kontraksi selama pemadatan dan pendinginan. | Paduan Aluminium: 1–2% Besi cor: 2–3% Paduan kuningan/tembaga: 3–4% | Memastikan dimensi bagian akhir memenuhi spesifikasi desain. Misalnya, A 100 bagian besi cor mm mungkin memerlukan pola 102–103 mm untuk mengimbangi penyusutan. |

| Tunjangan Permesinan | Material tambahan disediakan untuk mengakomodasi pemesinan pasca pengecoran, finishing, atau perawatan permukaan. | Komponen presisi (dirgantara/medis): 0.5–1 mm Struktural/industri: 1–2 mm | Memfasilitasi operasi penyelesaian, menjaga toleransi, dan mengurangi ketidaksempurnaan permukaan pengecoran seperti kekasaran atau porositas kecil. |

Toleransi dimensi |

Variasi yang diperbolehkan dalam dimensi pola relatif terhadap ukuran nominal. | Pola logam: ±0,1–0,3 mm Pola kayu: ±0,3–1,0 mm Pola lilin (casting investasi): ± 0,05-0,2 mm | Memastikan kualitas produksi yang konsisten dan dapat dipertukarkan, penting untuk rakitan seperti roda gigi otomotif atau komponen luar angkasa. |

| Integrasi Gerbang | Penggabungan sariawan, pelari, gerbang, dan riser untuk mengontrol aliran logam dan pemadatan umpan. | Penampang gerbang: 1.5× Bagian paling tebal Riser: 2× volume bagian | Mengoptimalkan pengiriman logam cair, mencegah cacat seperti penutup dingin, Misruns, dan porositas susut. Desain gating yang benar dapat mengurangi tingkat scrap sebesar 15–25%. |

| Garis Perpisahan | Bidang tempat cetakan terbelah (MISALNYA., mengatasi vs. menyeret) untuk memungkinkan penghapusan pola. | Selaras dengan simetri dan potongan alami; menghindari fitur yang terjebak | Menyederhanakan perakitan cetakan, meminimalkan lampu kilat, dan mengurangi pemesinan atau pengerjaan ulang. Penempatan garis perpisahan yang buruk dapat meningkatkan sisa hingga 20%. |

4. Bahan Pola - seleksi dan trade-off

| Bahan | Penggunaan yang umum | Kekuatan | Kelemahan | Kehidupan yang khas |

| Kayu (kayu keras) | Prototipe, volume rendah, bentuk sederhana | Murah, cepat untuk digiling, perbaikan mudah | Sensitif terhadap kelembapan, presisi terbatas | Puluhan-ratusan tembakan |

| Aluminium | Volume sedang, prototipe pelat korek api | Ringan, Stabilitas termal yang baik, siklus yang lebih cepat | Rawan aus vs baja | Ratusan-ribuan tembakan |

| Baja / Baja pahat | Volume tinggi, presisi, perkakas yang dijalankan dengan panas | Tahan lama, Stabilitas dimensi yang sangat baik | Biaya awal yang lebih tinggi, lebih sulit untuk dimodifikasi | Ribuan – puluhan ribu tembakan |

| Besi cor | Pelat korek api tugas berat, pola yang kuat | Massa termal yang bagus, biaya rendah vs baja | Berat, dapat mengikat | Ribuan tembakan |

| Plastik / Epoksi / Pu | Volume rendah-sedang, 3Pola D-Printed | Biaya rendah untuk bentuk yang rumit, mudah untuk diulang | Stabilitas termal yang lebih rendah, abrasi | Puluhan-ratusan tembakan |

| 3Resin cetak D / logam | Geometri kompleks, prototipe putaran cepat | Tidak ada waktu tunggu perkakas, fitur yang kompleks | Permukaan akhir dan kekuatan bervariasi, biaya per bagian | Sekali pakai untuk digunakan kembali dalam jangka pendek |

5. Jenis Pola Umum dalam Pengecoran

Pola pengecoran adalah landasan penciptaan cetakan. Memilih yang benar tipe pola keseimbangan kompleksitas, volume, biaya, dan presisi.

Sepuluh pola berikut ini paling banyak digunakan dalam pengecoran industri, dengan panduan tentang kapan dan mengapa memilih masing-masing.

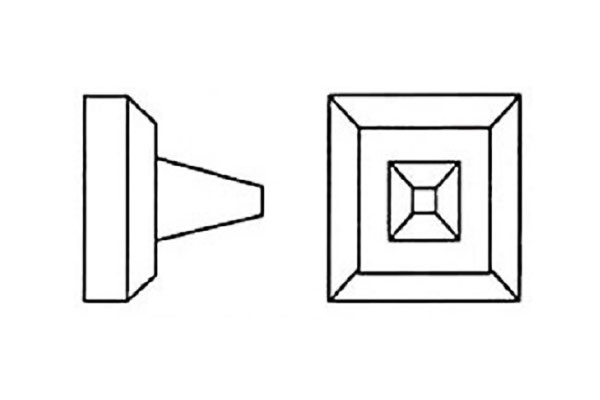

Satu Bagian (Padat) Pola

- Definisi: Satu, replika padat dari bagian akhir, mewakili geometri eksternal yang sebenarnya.

Biasanya digunakan untuk komponen kecil atau sederhana, itu tidak memiliki bagian yang dapat dipisahkan, dan semua rongga cetakan harus terbentuk di sekitar bagian yang satu ini.

Sering digunakan untuk flat, bentuk prismatik dengan potongan atau fitur kompleks yang minimal.Pola Potongan Tunggal - Gunakan kasing: Kecil, geometri sederhana atau bagian prototipe.

- Keuntungan: Biaya rendah, mudah untuk dibuat, waktu tunggu yang cepat.

- Batasan: Tidak cocok untuk geometri kompleks atau potongan bawah; mungkin memerlukan aliran udara yang berlebihan atau inti tambahan.

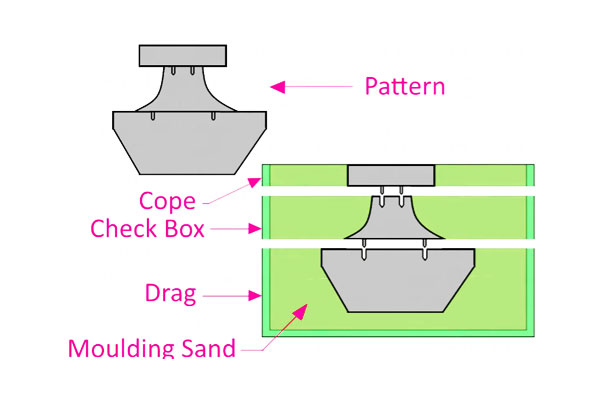

Dua potong (Membelah) Pola

- Definisi: Sebuah pola terbagi sepanjang a pesawat perpisahan tunggal menjadi dua bagian—biasa disebut sebagai mengatasi (atas) dan seret (dasar).

Hal ini memungkinkan pola dihilangkan dari pasir atau bahan cetakan lainnya tanpa merusak rongga.

Perpecahan ini mengakomodasi undercut yang moderat dan memfasilitasi penempatan gating dan riser. - Gunakan kasing: Kebanyakan pengecoran pasir standar dengan kompleksitas sedang.

- Keuntungan: Mendukung pemotongan, memungkinkan penghapusan cetakan dengan mudah.

- Batasan: Membutuhkan desain dan penyelarasan bidang perpisahan yang cermat (pin dowel sering digunakan).

Pola Multi-Bagian

- Definisi: Pola yang terdiri dari tiga bagian atau lebih untuk ditangkap rongga yang rumit atau dalam, atau untuk mengakomodasi beberapa pesawat perpisahan.

Komponen biasanya mencakup bagian atas, dasar, dan bagian perantara. Desain ini memungkinkan produksi bentuk kompleks yang tidak dapat dibentuk dengan pola tunggal atau dua bagian.Pola Multi-Bagian - Gunakan kasing: Komponen industri yang kompleks dengan fitur internal.

- Keuntungan: Memungkinkan transmisi fitur dalam atau multi-arah tanpa banyak inti.

- Batasan: Perakitan memakan waktu; kesalahan penyelarasan dapat meningkatkan memo.

Pola Pelat Pertandingan

- Definisi: Pola (tunggal atau ganda) dipasang pada pelat logam yang kaku, dengan sisi pegangan dan tarik disusun pada sisi yang berlawanan.

Konfigurasi ini disesuaikan untuk pencetakan mekanis atau volume tinggi, memungkinkan penanganan labu otomatis dan pembentukan rongga dengan cepat. - Gunakan kasing: Produksi volume sedang hingga tinggi di jalur pencetakan pasir otomatis.

- Keuntungan: Pengulangan yang tinggi, pencetakan cepat, cocok untuk produksi mekanis.

- Batasan: Biaya perkakas awal yang lebih tinggi; pelat harus dikerjakan dengan tepat.

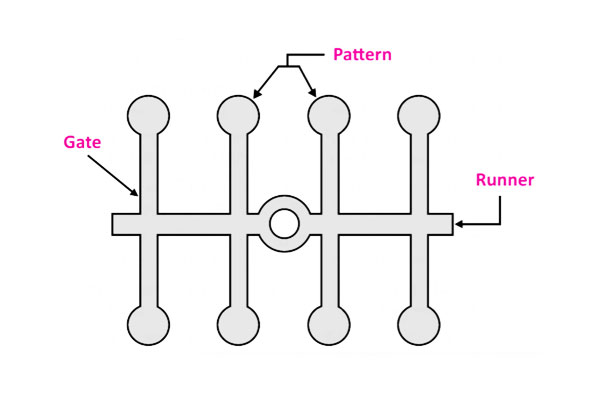

berpagar / Pola Multi-Rongga

- Definisi: Menggabungkan pola beberapa bagian menjadi satu kesatuan, dengan sprue terintegrasi, pelari, dan gerbang.

Dirancang untuk mengisi beberapa rongga secara bersamaan dengan logam cair. Sering digunakan ketika komponen identik diperlukan dalam volume tinggi.berpagar / Pola Multi-Rongga - Gunakan kasing: Coran kecil diproduksi dalam volume tinggi, MISALNYA., Komponen Otomotif.

- Keuntungan: Produksi yang efisien, pengisian yang konsisten, pengurangan tenaga kerja per bagian.

- Batasan: Desain gerbang yang rumit; sisa pelari harus didaur ulang.

Pola Kerangka

- Definisi: Sebuah disederhanakan, versi open-frame dari komponen akhir, menguraikan fitur-fitur geometris utama sambil menyisakan sebagian besar rongga untuk dibentuk oleh pasir atau bahan cetakan.

Desain ini sangat efektif untuk ukuran besar, bentuk yang relatif sederhana dimana penghematan material dan efisiensi penghilangan pasir adalah hal yang penting. - Gunakan kasing: Besar, geometri sederhana seperti basis mesin atau pengecoran struktural.

- Keuntungan: Menghemat bahan dan berat, menyederhanakan penghilangan pasir.

- Batasan: Tidak cocok untuk detail halus atau kecil, bagian yang rumit.

Pola Sapu

- Definisi: Suatu pola yang membentuk rongga dengan cara memutar templat profil (menyapu) di sekitar poros tengah, menelusuri kontur yang diinginkan pada bahan cetakan.

Ideal untuk komponen dan bentuk simetris rotasi yang dapat dihasilkan oleh satu profil melengkung. - Gunakan kasing: Bagian yang simetris secara rotasi, seperti kerucut, lonceng, atau katrol besar.

- Keuntungan: Pembentukan rongga cepat untuk geometri aksisimetri.

- Batasan: Terbatas pada profil yang dapat disapu; tidak cocok untuk fitur 3D yang kompleks.

Pola Potongan Longgar

- Definisi: Pola dengan bagian yang dapat dilepas dirancang khusus untuk dibentuk undercuts, proyeksi, atau fitur internal.

Potongan-potongan yang lepas dihilangkan satu per satu selama pembentukan cetakan untuk mencegah kerusakan pada cetakan dan memastikan pembuatan rongga yang akurat. - Gunakan kasing: Berpisah dengan bos, lubang, atau tonjolan rumit yang menjebak pola utuh.

- Keuntungan: Memfasilitasi pelepasan dan mengurangi risiko kerusakan jamur.

- Batasan: Membutuhkan tenaga kerja terampil untuk perakitan dan penyelarasan yang tepat.

Mengatasi & Menyeret (Labu) Pola

- Definisi: Pola modular yang dirancang untuk digunakan dalam cetakan pasir berbahan dasar labu, memisahkan bagian atas (mengatasi) dan bawah (menyeret) untuk memudahkan pengisian cetakan, pemadatan, dan penuangan logam. Umum untuk coran besar atau berat.

- Gunakan kasing: Cetakan pasir berukuran besar seperti blok mesin atau rumah pompa.

- Keuntungan: Modular; mendukung cetakan berat dan bagian besar.

- Batasan: Penanganan dan penyelarasan termos yang berat dapat menjadi suatu tantangan.

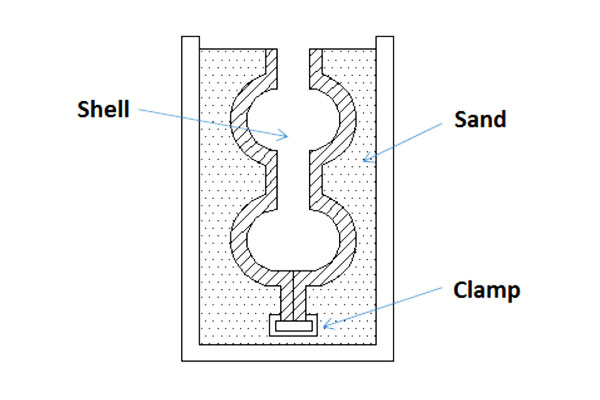

Pola Kerang

- Definisi: Digunakan di proses pencetakan cangkang, seringkali logam atau dipanaskan, untuk menghasilkan tipis, kaku, cangkang pasir berikat resin di sekitar pola.

Jenis pola ini memungkinkan presisi tinggi, detail yang rumit, dan permukaan akhir yang sangat baik karena pemanasan terkontrol dan deposisi cangkang seragam.Pola Kerang - Gunakan kasing: Komponen presisi membutuhkan dinding tipis, permukaan akhir yang sangat baik, atau detail halus (MISALNYA., perumahan dirgantara, gearboxes).

- Keuntungan: Akurasi dimensi tinggi (±0,1 mm mungkin), permukaan yang halus (RA 0,8-3,2 μm), pendinginan yang efisien.

- Batasan: Membutuhkan kontrol proses dan pola pemanasan yang cermat; biaya dimuka yang lebih tinggi daripada pola pasir.

Wawasan Teknik

- Pilihan pola ditentukan oleh: Bagian geometri, volume produksi, persyaratan toleransi, dan materi.

- Biaya vs.. pertukaran kompleksitas: Pola satu potong sederhana adalah yang termurah, sedangkan pola multi-bagian atau pelat korek api memiliki biaya awal yang lebih tinggi namun memungkinkan volume yang tinggi, produksi yang tepat.

- Pemeliharaan pola: Pola yang dapat digunakan kembali (logam) memerlukan pemeriksaan berkala; pola yang dapat dibuang (kayu, lilin) harus sering diganti untuk menjaga toleransi.

6. Catatan Khusus Proses: Pola Metode Pengecoran Kunci

Proses pengecoran yang berbeda memberikan persyaratan unik pada pola. Memahami perbedaan-perbedaan ini menjamin hal ini pembentukan cetakan yang optimal, cacat minimal, dan produksi yang hemat biaya.

Catatan berikut merinci bagaimana pola diadaptasi untuk pengecoran pasir, cetakan cangkang, casting investasi, Dan pengecoran mati.

Casting pasir

- Persyaratan Pola: Polanya harus kuat namun ringan, karena dikemas secara manual atau mekanis dengan pasir.

Draft sudut, tunjangan penyusutan, dan fitur gating sangat penting untuk mengimbangi pemadatan pasir dan penyusutan logam. - Jenis Pola Umum: Satu bagian, dua potong, multi-bagian, kerangka, dan mengatasinya & pola drag paling banyak digunakan.

- Pertimbangan:

-

- Pola kayu umum terjadi pada bagian bervolume rendah; pola logam lebih disukai untuk komponen bervolume tinggi atau presisi.

- Sudut draft biasanya berkisar antara 1–3° untuk permukaan vertikal.

- Penempatan inti dan potongan yang dapat dilepas penting untuk pemotongan bagian bawah.

- Aplikasi: Blok mesin, pompa rumah, komponen struktural, dan mesin industri.

Cetakan cangkang Pengecoran

- Persyaratan Pola: Pola harus tahan terhadap panas pembentukan cangkang pasir berlapis resin. Pola logam atau pola yang dipanaskan sering digunakan untuk memastikan ketebalan dan detail cangkang seragam.

- Jenis Pola Umum: Pola cangkang, pola pelat korek api, dan pola berpagar/multi-rongga ideal.

- Pertimbangan:

-

- Cangkang tipis memungkinkan toleransi yang tepat (± 0,1 mm) dan permukaan yang halus (RA 0,8-3,2 μm).

- Sudut draft bisa lebih kecil (0.5–1°) karena fleksibilitas resin.

- Pola sering kali dilapisi untuk mencegah lengket dan memudahkan pelepasan.

- Aplikasi: Komponen Aerospace, suku cadang otomotif presisi, dan pengecoran industri rumit kecil hingga menengah.

Pengecoran Investasi

- Persyaratan Pola: Pola biasanya replika lilin dari bagian terakhir. Pola lilin harus akurat secara dimensi dan mampu menahan beberapa siklus pelapisan dan pembakaran.

- Jenis Pola Umum: Satu bagian, berpagar/multi-rongga, dan pola longgar paling sering digunakan.

- Pertimbangan:

-

- Presisi dimensi tinggi dan detail rumit dapat dicapai (± 0,05-0,2 mm).

- Pola harus memperhitungkan penyusutan cangkang logam dan keramik.

- Pola lilin dapat dirangkai menjadi pohon untuk dicetak beberapa bagian secara bersamaan.

- Aplikasi: Bilah turbin, alat kesehatan, perhiasan, dan komponen kedirgantaraan presisi tinggi.

pengecoran mati

- Persyaratan Pola: Penggunaan die casting logam permanen mati, bukan pola yang bisa dibuang, tetapi dies menjalankan fungsi pola untuk menentukan geometri bagian.

Desain die harus mempertimbangkan ejeksi bagian, saluran pendingin, dan sistem gerbang. - Jenis Pola Umum: Konsep pelat korek api atau gerbang/multi-rongga diadaptasi menjadi perkakas cetakan.

- Pertimbangan:

-

- Biaya awal yang tinggi diimbangi dengan cepat, Produksi volume tinggi.

- Toleransinya ketat (± 0,1 mm), dengan penyelesaian minimal yang diperlukan.

- Geometri yang kompleks mungkin memerlukan inti geser atau sisipan.

- Aplikasi: Komponen Otomotif, rumah listrik, Elektronik Konsumen, dan suku cadang industri presisi kecil.

7. Kesimpulan

Memilih jenis pola dan bahan yang tepat merupakan trade-off biaya-kualitas yang harus diselesaikan pada tahap desain.

Menggunakan pola sederhana untuk prototipe dan volume rendah, sistem pelat korek api atau gerbang untuk volume sedang, Dan pola perkakas baja untuk lari yang sangat tinggi.

Gabungkan dasar-dasar pola yang solid (draf, penyusutan, tunjangan pemesinan) dengan peralatan modern (Cad, simulasi, 3pencetakan D) untuk mengurangi iterasi dan meningkatkan produksi lebih cepat.

Pendekatan sistematis terhadap pemilihan pola mengurangi sisa, mempersingkat waktu tunggu, dan memberikan kualitas suku cadang yang dapat diprediksi.

FAQ

Seberapa besar sudut draf yang harus saya gunakan?

Menggunakan 1°–3° untuk sebagian besar permukaan yang dipoles. Tingkatkan menjadi 2°–5° untuk pasir bertekstur atau kasar, dan sampai 7° untuk tekstur berat.

Tunjangan penyusutan berapa yang saya gunakan untuk baja tahan karat?

Tunjangan linier yang khas adalah 1.9%–2,5%; konfirmasikan dengan pengecoran dan sesuaikan setelah pengecoran percobaan.

Kapan pola pelat korek api dibenarkan?

A: Ketika otomatisasi dan kemampuan pengulangan yang tinggi diperlukan—biasanya ratusan hingga puluhan ribu bagian per tahun. Titik impas tergantung pada biaya perkakas vs. volume yang diharapkan.

Berapa umur khas pola logam?

Pola aluminium bertahan 10.000–100.000 siklus (volume sedang), sementara pola baja bertahan dalam 100.000–1.000.000 siklus (volume tinggi, MISALNYA., produksi massal otomotif).

Bisakah pola cetak 3D menggantikan pola logam tradisional??

Untuk volume rendah hingga sedang (<10,000 Bagian), ya—Pola cetak 3D mengurangi waktu tunggu hingga 70–90%.

Untuk volume tinggi (>100k bagian), pola logam tetap unggul karena daya tahannya dan biaya per bagian yang lebih rendah.