1. Perkenalan

CNC (Kontrol Numerik Komputer) Penggilingan adalah salah satu yang paling banyak digunakan manufaktur subtraktif proses,

Mengaktifkan penghapusan material yang tepat untuk menghasilkan komponen yang kompleks dengan toleransi yang ketat.

Saat industri berkembang dan menuntut efisiensi yang lebih tinggi, presisi, dan skalabilitas, Penggilingan CNC menjadi sangat diperlukan otomotif, Aerospace, medis, dan elektronik konsumen manufaktur.

Evolusi penggilingan CNC

Perjalanan Teknologi Milling Berjaga Kembali ke Awal Abad ke -19 Saat Yaitu Whitney mengembangkan mesin penggilingan pertama di 1818.

Sejak itu, Penggilingan manual telah beralih ke sepenuhnya otomatis, Sistem yang dikendalikan komputer mampu gerakan multi-sumbu, presisi ekstrem, dan kecepatan yang ditingkatkan.

Menurut sebuah laporan oleh Pasar dan Pasar, itu Pasar Alat Mesin CNC diproyeksikan akan tumbuh dari $83.4 miliar masuk 2022 ke $128.6 miliar oleh 2030,

didorong oleh otomatisasi, Integrasi AI, dan munculnya pabrik pintar.

Dampak Penggilingan CNC pada Efisiensi Industri

- Presisi & Pengulangan: Mesin penggilingan CNC modern mencapai toleransi sekencang ± 0,002 mm, memungkinkan produksi massal tanpa degradasi kualitas.

- Waktu tunggu yang lebih pendek: Dibandingkan dengan pemesinan tradisional, Penggilingan CNC mengurangi siklus produksi dengan 30-70%.

- Pemanfaatan material yang ditingkatkan: Pabrikan subtraktif biasanya menyebabkan limbah material,

tetapi dengan jalur alat yang dioptimalkan dan daur ulang chip, Produsen dapat pulih hingga 98% chip aluminium. - Ketahanan Rantai Pasokan Global: Pemesinan CNC memungkinkan pusat produksi lokal, Mengurangi ketergantungan pada manufaktur luar negeri dan meningkatkan stabilitas rantai pasokan.

2. Sains dan Teknik Di Balik Penggilingan CNC

CNC Milling adalah proses pembuatan yang sangat tepat dan efisien yang memanfaatkan prinsip -prinsip teknik canggih untuk membentuk bahan menjadi geometri yang kompleks.

Memahami mekanika, jenis mesin, dan komponen inti Di belakang penggilingan CNC sangat penting untuk mengoptimalkan kinerja, meningkatkan kehidupan alat, dan memastikan output berkualitas tinggi.

2.1 Mekanisme penggilingan CNC

Pada intinya, Penggilingan CNC adalah a proses pemesinan subtraktif yang menghilangkan bahan dari benda kerja yang solid menggunakan Alat pemotongan berputar.

Prosesnya mengikuti yang telah ditentukan sebelumnya Desain Bantuan Komputer (Cad) model Dan manufaktur berbantuan komputer (Kamera) instruksi, memastikan konsistensi, pengulangan, dan presisi.

Prinsip -prinsip utama penggilingan CNC

- Jalur alat dan kontrol gerak

-

- CNC Mills beroperasi di sepanjang beberapa sumbu (X, Y, dan z) dengan gerakan linier dan rotasi terkontrol.

- Canggih 5-Penggilingan poros Menambahkan rotasi pada sumbu A dan B, Mengaktifkan mesin untuk memotong dari beberapa sudut.

- Jalur alat dioptimalkan untuk meminimalkan waktu pemesinan sambil memaksimalkan akurasi.

- Pemotongan kekuatan dan penghapusan material

-

- Laju umpan (seberapa cepat alat bergerak melalui material) Dan kecepatan spindel (seberapa cepat alat berputar) Dampak langsung kekuatan pemotongan.

- Itu beban chip, atau jumlah bahan yang dihilangkan per gigi per revolusi, mempengaruhi keausan pahat dan pembuatan panas.

- Kekuatan pemotongan dikelola menggunakan pemesinan berkecepatan tinggi (HSM) strategi, yang mengurangi stres pahat dan meningkatkan kualitas permukaan.

- Pembuatan panas dan keausan pahat

-

- Selama penggilingan, gesekan antara alat dan benda kerja menghasilkan panas.

- Kelebihan panas bisa menyebabkan deformasi alat, Ekspansi benda kerja, dan ketidaksempurnaan permukaan.

- Sistem pendingin Dan Pelapis alat yang dioptimalkan (Timah, Tialn, dan DLC) Perpanjang masa pakai pahat dengan mengurangi dampak termal.

Pembentukan dan evakuasi chip

Penghapusan chip yang efisien sangat penting untuk mencegah kerusakan alat dan memastikan pemesinan yang lancar:

- Kecil, keripik yang rusak Tunjukkan kondisi pemotongan yang tepat.

- Panjang, Chip Stringy menyarankan kecepatan atau laju umpan yang tidak tepat.

- Chip terkompresi dapat menyebabkan penumpukan panas yang berlebihan dan kegagalan alat.

2.2. Jenis Mesin Milling CNC

Mesin penggilingan CNC bervariasi dalam kompleksitas dan fungsionalitas, menawarkan kemampuan yang berbeda tergantung pada Jumlah sumbu terkontrol, orientasi spindel, dan mekanisme pengubah alat.

Perbandingan Jenis Mesin Milling CNC

| Jenis mesin | Kapak | Paling baik digunakan untuk |

|---|---|---|

| 3-Axis CNC Milling | X, Y, Z | Pemesinan standar, bagian datar dan sederhana |

| 4-Axis CNC Milling | X, Y, Z + A (rotasi) | Pemotongan heliks, profil kompleks |

| 5-Axis CNC Milling | X, Y, Z + A, B (rotasi) | Luar angkasa, Implan medis, bagian yang rumit |

| Penggilingan CNC horizontal | X, Y, Z + spindel horizontal | Pemesinan tugas berat, rongga yang dalam |

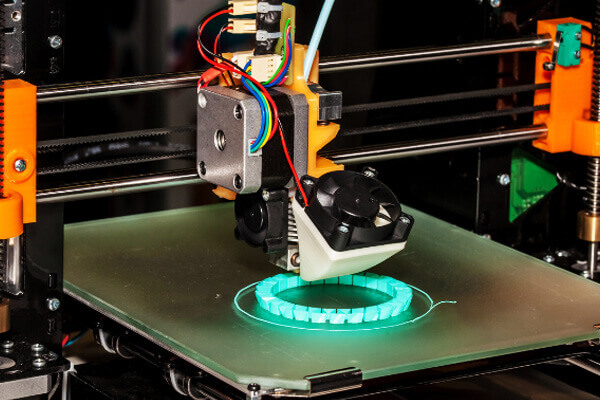

| Hibrida CNC Milling | X, Y, Z + pembuatan aditif | Menggabungkan penggilingan CNC dengan pencetakan 3D atau pemotongan laser |

Vertikal vs.. Mesin penggilingan horizontal

- Mesin penggilingan CNC vertikal

-

- Spindelnya berorientasi secara vertikal, membuat mereka ideal untuk wajah penggilingan, pengeboran, dan pemotongan slot.

- Ini paling cocok untuk benda kerja yang lebih kecil dan kontur kompleks.

- Mesin penggilingan CNC horizontal

-

- Spindelnya berorientasi secara horizontal, mengizinkan pemotongan yang lebih dalam dan lebih agresif.

- Digunakan di otomotif, mesin berat, dan aplikasi dirgantara.

2.3. Komponen inti mesin penggilingan CNC

Untuk memastikan presisi dan efisiensi yang tinggi, Mesin penggilingan CNC dibangun dengan mekanik canggih, listrik, dan komponen yang digerakkan oleh perangkat lunak.

Spindel dan motor: Pertimbangan kekuatan dan kecepatan

Spindle adalah jantung dari mesin penggilingan CNC, Bertanggung jawab untuk memutar alat pemotong dengan kecepatan tinggi.

- Kecepatan spindel berkisar dari 3,000 RPM (untuk bahan berat seperti titanium) ke 60,000 RPM (untuk mikro-macher berkecepatan tinggi).

- Daya Tinggi spindle drive-drive meminimalkan getaran, meningkatkan stabilitas alat.

- Drive frekuensi variabel (VFDS) Sesuaikan kecepatan spindel secara dinamis untuk kondisi pemotongan yang optimal.

Panduan linier dan sekrup bola: Memastikan ketepatan dan daya tahan

- Panduan linier mendukung pergerakan meja penggilingan, memastikan gerakan halus dengan serangan balik yang minim.

- Sekrup bola Konversi gerakan rotasi menjadi gerakan linier dengan akurasi yang luar biasa, sering mencapai Toleransi posisi ± 0,002 mm.

- Encoder skala kaca Lebih lanjut meningkatkan ketepatan dengan memberikan umpan balik waktu nyata pada posisi alat.

Sistem pendingin dan pelumasan: Peran dalam disipasi panas dan umur panjang alat

Untuk mengelola panas dan gesekan, Penggunaan mesin penggilingan CNC pendingin cair, Sistem Ledakan Udara, dan pelumasan kabut.

- Pendingin banjir: Memberikan pendinginan terus menerus untuk potongan dalam dan penghapusan bahan berat.

- Pendingin bertekanan tinggi (HPC): Menghapus chip secara efisien dan memperluas masa pakai alat.

- Pelumasan Kuantitas Minimum (MQL): Mengurangi limbah dengan memberikan kabut pelumas yang halus.

Pengubah Alat Otomatis (ATC): Meningkatkan produktivitas

Penggunaan mesin penggilingan CNC modern Pengubah Alat Otomatis (ATCs) untuk bertukar alat dalam hitungan detik, Mengurangi downtime dan meningkatkan efisiensi pemesinan.

- ATCS korsel memegang 20-100 peralatan, memungkinkan switching cepat.

- ATC robot Aktifkan mulus, produksi tak berawak.

3. Ilmu Material: Dampak penggilingan CNC pada bahan yang berbeda

Memahami bagaimana penggilingan CNC berinteraksi dengan logam, non-logam, dan komposit membantu produsen

Optimalkan pemilihan alat, laju umpan, dan pemotongan kondisi untuk mencapai presisi tinggi dan efisiensi biaya.

3.1. Penggilingan logam

Logam adalah bahan yang paling sering dikerjakan karena mereka kekuatan mekanis, daya tahan, dan konduktivitas.

Namun, Setiap logam membutuhkan strategi penggilingan spesifik untuk menyeimbangkan Keausan pahat, generasi panas, dan kualitas akhir permukaan.

Aluminium: Pemesinan berkecepatan tinggi untuk komponen ringan

- Kemampuan mesin: Bagus sekali - aluminium lembut, memungkinkan penggilingan berkecepatan tinggi dengan keausan pahat minimal.

- Aplikasi umum: Luar angkasa, otomotif, Elektronik Konsumen (selongsong smartphone, heat sink).

- Kecepatan pemotongan:300 - - 3,000 SFM (Kaki permukaan per menit), Jauh lebih tinggi dari baja.

- Tantangan:

-

- Cenderung terbentuk Tepi built-up (BUSUR) pada alat pemotong.

- Memerlukan spindel berkecepatan tinggi dan aplikasi pendingin yang dioptimalkan.

- Praktik terbaik:

-

- Menggunakan Alat karbida yang dipoles dengan tepi yang tajam untuk mencegah lengket.

- Menerapkan lubi ledakan udara atau kabut bukannya pendingin banjir untuk mencegah pengelasan chip.

titanium: Kekuatan tingkat aerospace dengan tantangan pemesinan

- Kemampuan mesin: Miskin - titanium sulit untuk digiling karena itu Konduktivitas termal rendah dan kecenderungan untuk bekerja keras.

- Aplikasi umum: Luar angkasa, Implan medis, peralatan militer.

- Kecepatan pemotongan:100 - - 250 SFM, secara signifikan lebih rendah dari aluminium.

- Tantangan:

-

- Menghasilkan panas yang ekstrem, menyebabkan keausan pahat dan ekspansi termal.

- Cenderung membuat panjang, Chip yang tidak terputus yang mengganggu pemesinan.

- Praktik terbaik:

-

- Menggunakan kecepatan pemotongan rendah dan laju umpan tinggi untuk mengurangi penumpukan panas.

- Menerapkan Pendingin bertekanan tinggi (HPC) Untuk meningkatkan evakuasi chip dan mengurangi keausan pahat.

- Memanfaatkan Alat karbida atau keramik yang dilapisi (Tialn, Pelapis alcrn) untuk daya tahan yang ditingkatkan.

Baja Tahan Karat: Resistensi korosi vs.. Kompleksitas pemesinan

- Kemampuan mesin: Sedang sampai miskin - baja tahan karat sulit dan bekerja keras dengan cepat.

- Aplikasi umum: Peralatan pengolahan makanan, instrumen medis, Komponen Laut.

- Kecepatan pemotongan:100 - - 500 SFM, bervariasi berdasarkan nilai.

- Tantangan:

-

- Tinggi Tingkat pengerasan kerja Mengurangi kehidupan alat.

- Menghasilkan panas yang signifikan, mengarah ke ekspansi termal Dan ketidakakuratan dimensi.

- Praktik terbaik:

-

- Menggunakan berkecepatan rendah, penggilingan torsi tinggi untuk mencegah pengerasan kerja.

- Menerapkan Aliran pendingin yang berlebihan untuk menghilangkan panas.

- Memanfaatkan Pengaturan mesin tinggi-tinggi untuk menghindari getaran dan defleksi.

Tembaga dan kuningan: Logam lunak dengan konduktivitas tinggi

- Kemampuan mesin: Luar biasa - kedua logam menawarkan pelepasan chip yang mudah dan lapisan permukaan yang halus.

- Aplikasi umum: Komponen Listrik, perlengkapan pipa, elemen dekoratif.

- Kecepatan pemotongan:400 - - 2,000 SFM.

- Tantangan:

-

- Tembaga adalah bergetah, menyebabkan adhesi alat.

- Kuningan lebih mudah untuk mesin tetapi Rentan terhadap Formasi Burr.

- Praktik terbaik:

-

- Menggunakan Alat karbida yang tajam dengan sudut rake yang tinggi.

- Menerapkan ledakan udara, bukan pendingin untuk evakuasi chip yang lebih baik.

3.2. Penggilingan bahan non-logam

Di luar logam, Penggilingan CNC banyak digunakan untuk plastik, komposit, dan keramik, masing -masing menyajikan tantangan pemesinan yang unik.

Plastik berkinerja tinggi: MENGINTIP, Delrin, dan nilon

Plastik dihargai untuk mereka ringan, resistensi kimia, dan mengisolasi sifat,

tetapi mereka membutuhkan teknik pemesinan khusus karena mereka titik leleh rendah dan kecenderungan untuk berubah bentuk di bawah panas.

| Jenis plastik | Properti | Tantangan | Praktik pemesinan terbaik |

|---|---|---|---|

| MENGINTIP | Kekuatan tinggi, tahan panas | Rentan terhadap ekspansi termal | Menggunakan Kecepatan pemotongan rendah, alat yang tajam |

| Delrin (Acetal) | Gesekan rendah, kemampuan mesin tinggi | Cenderung terkelupas | Menggunakan Alat karbida berkecepatan tinggi, Hindari pendingin yang berlebihan |

| Nilon | Fleksibel, tahan aus | Menyerap kelembaban, memperluas | Pemesinan kering lebih disukai, Pemotong tajam |

Bahan gabungan: Serat karbon dan fiberglass

Bahan gabungan sangat penting Aerospace, otomotif, dan industri olahraga karena tinggi mereka rasio kekuatan-ke-berat.

Namun, Mereka menantang mesin karena mereka sifat abrasif Dan struktur berlapis.

- Kemampuan mesin: Sulit - Penyebab Serat Pakaian alat cepat Dan delaminasi.

- Aplikasi umum: Panel pesawat, Bagian tubuh otomotif, peralatan olahraga.

- Tantangan:

-

- Serat karbon adalah sangat abrasif, Alat tumpul dengan cepat.

- Pelepasan fiberglass partikel udara berbahaya, membutuhkan ekstraksi debu.

- Praktik terbaik:

-

- Menggunakan Alat berlapis berlian untuk kehidupan alat yang lebih lama.

- Mempekerjakan laju umpan rendah dan memanjat penggilingan untuk mengurangi delaminasi.

- Menggunakan ekstraksi vakum untuk menghilangkan partikel debu halus dengan aman.

Keramik dan kaca: Kekerasan tinggi dengan penggilingan khusus

- Kemampuan mesin: Sangat sulit - membutuhkan perkakas berlian dan kontrol CNC yang sangat tepat.

- Aplikasi umum: Industri semikonduktor, Implan biomedis, alat pemotong.

- Tantangan:

-

- Sifat rapuh menyebabkan retak di bawah tekanan mekanis.

- Membutuhkan pendingin Untuk mencegah guncangan termal.

- Praktik terbaik:

-

- Menggunakan laju umpan lambat dan kekuatan minimal untuk mencegah chipping.

- Menerapkan Pemesinan berbantuan ultrasonik untuk hasil yang lebih baik.

3.3. Pertimbangan akhir dan pertimbangan pasca pemrosesan

Permukaan akhir yang dicapai dalam penggilingan CNC tergantung pada sifat material, ketajaman alat, dan parameter pemesinan.

Memahami parameter kekasaran permukaan

| Parameter | Keterangan | Kisaran khas (µm ra) |

|---|---|---|

| Ra (Rata -rata kekasaran) | Penyimpangan rata -rata dari permukaan rata -rata | 0.2 - - 6.3 |

| RZ (Tinggi maksimum rata -rata profil) | Kekasaran puncak-ke-lembah | 1.0 - - 25.0 |

| Rt (Tinggi total kekasaran) | Tinggi puncak-ke-valley maksimum | 5.0 - - 50.0 |

Teknik pasca pemrosesan umum

| Metode | Tujuan | Bahan yang diterapkan |

|---|---|---|

| Anodisasi | Meningkatkan resistensi korosi | Aluminium |

| Pelapis (Nikel, Chrome, Seng) | Meningkatkan ketahanan aus | Baja, kuningan, tembaga |

| Perlakuan panas (Anil, Pengerasan) | Meningkatkan kekuatan dan ketangguhan | Baja, titanium |

| Pemolesan & Lapping | Mencapai permukaan seperti cermin | Baja tahan karat, plastik, keramik |

4. CNC Milling vs.. Teknik manufaktur alternatif

Penggilingan CNC adalah a serbaguna, presisi tinggi, dan efisien Metode pembuatan subtraktif, Tapi itu bukan satu -satunya pilihan yang tersedia.

Tergantung pada faktor -faktor seperti biaya, sifat material, volume produksi, dan desain kompleksitas,

Teknik manufaktur lainnya seperti 3pencetakan D, cetakan injeksi, dan edm (Pemesinan pelepasan listrik) mungkin lebih cocok untuk aplikasi tertentu.

Bagian ini menyediakan a Analisis komparatif terperinci dari penggilingan CNC versus metode manufaktur alternatif ini, Membantu insinyur dan produsen membuat keputusan berdasarkan informasi.

CNC Milling vs.. 3D Pencetakan

Perbedaan mendasar

Penggilingan CNC adalah a subtraktif proses, yang berarti dimulai dengan blok material yang kokoh dan menghilangkan kelebihan material untuk mencapai bentuk akhir.

Sebaliknya, 3pencetakan D (Pembuatan aditif) Membangun bagian -bagian lapisan demi lapisan dari bahan seperti plastik, logam, dan resin.

| Faktor | Penggilingan CNC | 3D Pencetakan |

|---|---|---|

| Jenis proses | Subtraktif | Aditif |

| Limbah material | Tinggi (chip dilepas) | Rendah (hanya bahan yang dibutuhkan yang digunakan) |

| Presisi | ± 0,005 mm | ± 0,1 mm |

| Permukaan akhir | Bagus sekali | Sering membutuhkan pasca-pemrosesan |

| Opsi material | Luas (logam, plastik, komposit) | Terbatas, kebanyakan polimer dan beberapa logam |

| Kecepatan produksi | Lebih cepat untuk bagian-bagian sederhana dan kompleksitas sedang | Lebih cepat untuk kompleks, Desain ringan |

| Biaya perkakas | Membutuhkan alat pemotongan | Tidak diperlukan perkakas |

CNC Milling vs.. Cetakan Injeksi

Perbedaan utama

Cetakan injeksi adalah a Proses pembuatan volume tinggi di mana plastik atau logam cair disuntikkan ke dalam rongga cetakan, kemudian didinginkan dan dikeluarkan sebagai bagian terakhir.

CNC Milling, di sisi lain, memotong langsung dari bahan padat, membuatnya lebih cocok untuk Produksi volume rendah hingga menengah Dan prototyping.

| Faktor | Penggilingan CNC | Cetakan Injeksi |

|---|---|---|

| Volume produksi | Rendah hingga menengah (1-10,000 Bagian) | Tinggi (10,000+ Bagian) |

| Waktu tunggu | Pendek (hari -hari) | Panjang (minggu hingga berbulan -bulan untuk perkakas) |

| Biaya di muka | Rendah (Tidak diperlukan cetakan) | Tinggi (perkakas yang mahal) |

| Fleksibilitas Bahan | Jangkauan luas (logam, plastik, komposit) | Terbatas pada bahan yang dapat dicetak |

| Geometri Kompleks | Mungkin tetapi dengan keterbatasan | Bentuk yang sangat kompleks mungkin |

| Permukaan akhir | Bagus sekali (± 0,005 mm toleransi) | Bagus sekali, tetapi mungkin memerlukan pasca pemrosesan |

CNC Milling vs.. EDM (Pemesinan pelepasan listrik)

Bagaimana mereka bekerja

- Penggilingan CNC: Penggunaan Alat pemotongan berputar untuk menghilangkan materi melalui kontak fisik.

- EDM: Penggunaan Pelepasan Listrik (percikan) untuk mengikis materi, ideal untuk logam keras dan detail yang rumit.

| Faktor | Penggilingan CNC | EDM (Pemesinan pelepasan listrik) |

|---|---|---|

| Proses penghapusan material | Mekanis (alat pemotong) | Elektrotermal (Sparks Mengikis Bahan) |

| Paling cocok untuk | Bahan lembut hingga keras, pemesinan umum | Bahan ultra-keras, rongga yang rumit |

| Presisi | ± 0,005 mm | ± 0,002 mm (akurasi yang lebih tinggi) |

| Permukaan akhir | Halus tetapi membutuhkan pemolesan untuk hasil akhir yang ekstrem | Sangat halus (seperti cermin) |

| Kecepatan | Lebih cepat untuk pemesinan umum | Lebih lambat karena proses erosi percikan |

| Pembatasan material | Bekerja pada sebagian besar logam dan plastik | Hanya bahan konduktif (logam) |

5. Pro dan kontra dari penggilingan CNC

CNC Milling menawarkan banyak keuntungan yang menjadikannya landasan manufaktur modern, Namun itu juga menghadirkan batasan tertentu yang harus dipertimbangkan.

Keuntungan

- Presisi Tinggi dan Pengulangan:

Penggilingan CNC dapat mencapai toleransi sekencang ± 0,002 mm, memastikan setiap bagian diproduksi dengan spesifikasi yang tepat.

Tingkat ketepatan ini sangat penting dalam industri seperti kedirgantaraan dan pembuatan perangkat medis. - Keserbagunaan dalam pemrosesan material:

CNC Milling bekerja dengan berbagai bahan - termasuk logam seperti aluminium, titanium, dan baja tahan karat, serta plastik dan komposit.

Fleksibilitas ini memungkinkan produsen untuk menyesuaikan proses mereka dengan berbagai aplikasi. - Otomatisasi dan Efisiensi:

Dengan mengotomatiskan jalur alat berdasarkan data CAD/CAM, Penggilingan CNC meminimalkan kesalahan manusia dan meningkatkan efisiensi produksi.

nyatanya, Sistem otomatis dapat mengurangi siklus produksi 30-70% dibandingkan dengan pemesinan manual. - Mengurangi waktu tunggu untuk prototipe:

Penggilingan CNC sangat ideal untuk prototipe cepat dan produksi volume rendah, Memberikan waktu penyelesaian cepat yang mempercepat siklus pengembangan produk. - Konsistensi dan kontrol kualitas:

Penggunaan Alat Metrologi Lanjutan, seperti CMM (Koordinat mesin pengukur),

memastikan setiap bagian memenuhi standar kualitas yang ketat, dengan demikian mengurangi tingkat memo dan memastikan keandalan.

Kekurangan

- Investasi awal yang tinggi:

Mesin CNC, Terutama sistem 5-sumbu canggih, bisa mahal, dengan investasi awal mulai dari $50,000 ke $500,000.

Biaya modal yang tinggi ini mungkin menjadi penghalang untuk operasi yang lebih kecil. - Limbah material:

Sebagai proses subtraktif, Penggilingan CNC menghasilkan sejumlah besar limbah material.

Meskipun strategi seperti daur ulang chip (hingga 98% pemulihan untuk aluminium) mengurangi ini, pengelolaan limbah tetap menjadi perhatian. - Pemrograman yang kompleks dan persyaratan keterampilan:

Penggilingan CNC membutuhkan operator dan programmer yang sangat terampil.

Kompleksitas mesin multi-sumbu pemrograman dapat menghasilkan kurva pembelajaran yang curam dan potensi kesalahan selama pengaturan. - Keausan alat dan pemeliharaan:

Alat pemotong dapat dipakai dan perlu diganti secara teratur. Misalnya, Kontrol chip yang tidak tepat dapat menyebabkan peningkatan keausan pahat, dengan demikian meningkatkan biaya operasional dan waktu henti. - Keterbatasan dengan geometri tertentu:

Sementara penggilingan CNC unggul dalam menghasilkan bentuk yang rumit, Ini mungkin berjuang dengan geometri internal yang kompleks atau rongga dalam yang memerlukan kombinasi metode pemesinan.

6. Aplikasi Industri

CNC Milling telah menjadi teknologi landasan di berbagai sektor industri karena ketepatannya yang luar biasa, efisiensi, dan keserbagunaan.

Dengan memungkinkan produksi geometri kompleks dengan toleransi yang ketat, CNC Milling mendorong inovasi dan kualitas dalam komponen berkinerja tinggi.

Di bawah, Kami mengeksplorasi bagaimana penggilingan CNC membentuk dunia di berbagai industri.

Luar angkasa & Pertahanan

Penggilingan CNC memainkan peran penting dalam kedirgantaraan dan pertahanan dengan memproduksi komponen yang menuntut akurasi dan kekuatan yang luar biasa.

Misalnya, Bilah turbin dan komponen struktural sering kali membutuhkan toleransi di dalamnya ± 0,002 mm dan harus menahan tegangan termal dan mekanik yang ekstrem.

Industri Aerospace, dihargai lebih $838 miliar secara global, Bergantung pada paduan ringan yang digabungkan CNC untuk meningkatkan efisiensi bahan bakar dan memastikan keamanan.

Lebih-lebih lagi, Aplikasi Pertahanan Gunakan CNC Milling untuk membuat suku cadang presisi tinggi untuk sistem panduan rudal dan kendaraan lapis baja, di mana bahkan kesalahan terkecil dapat mengkompromikan kinerja.

Manufaktur otomotif

Di sektor otomotif, Penggilingan CNC memfasilitasi produksi suku cadang mesin khusus, roda gigi presisi, dan komponen sasis.

Kendaraan modern membutuhkan suku cadang yang tidak hanya memenuhi standar kualitas yang ketat tetapi juga berkontribusi pada efisiensi dan kinerja secara keseluruhan.

Misalnya, Komponen mesin CNC dalam kendaraan listrik (EVS) meningkatkan manajemen termal dan mengurangi berat badan, akhirnya meningkatkan kinerja baterai.

Saat industri otomotif bergeser ke arah keberlanjutan, Permintaan penggilingan CNC dalam prototipe dan produksi volume rendah tetap kuat,

dengan suku cadang yang diproduksi untuk toleransi sekencang ± 0,005 mm.

Medis & Perawatan kesehatan

CNC Milling telah mengubah pembuatan perangkat medis dengan memungkinkan produksi implan biokompatibel, Instrumen Bedah, dan prosthetics.

Penggilingan presisi tinggi memastikan bahwa komponen seperti implan titanium mencapai lapisan permukaan yang diperlukan dan akurasi dimensi yang diperlukan untuk keselamatan pasien dan kinerja yang efektif.

Selain itu, Kemampuan untuk menghasilkan komponen khusus dengan cepat memungkinkan penyedia layanan kesehatan untuk segera merespons kebutuhan yang muncul.

Dengan pasar perangkat medis global yang diproyeksikan akan melebihi $600 miliar oleh 2025, Penggilingan CNC terus menjadi teknologi penting dalam memajukan perawatan pasien dan inovasi medis.

Elektronik Konsumen & Industri semikonduktor

Sektor elektronik konsumen mendapat manfaat dari penggilingan CNC melalui produksi

Casing aluminium presisi, heat sink, dan komponen struktural internal untuk perangkat seperti smartphone, Laptop, dan tablet.

Komponen -komponen ini menuntut akhir permukaan yang sempurna dan dimensi yang tepat untuk memastikan keandalan dan kinerja perangkat.

Lebih-lebih lagi, di industri semikonduktor, Penggilingan CNC digunakan untuk memproduksi perumahan dan dukungan kritis yang melindungi elektronik sensitif.

Kemampuan ini menjadi semakin vital karena perangkat menyusut dalam ukuran saat meningkat dalam kompleksitas.

Sektor tambahan

Di luar industri primer ini, CNC Milling mendukung manufaktur di sektor seperti robotika, energi terbarukan, dan mesin industri.

Dalam robotika, Bagian yang digerakkan CNC memastikan bahwa komponen beroperasi dengan lancar dan akurat, yang penting untuk otomatisasi.

Aplikasi Energi Terbarukan, seperti bingkai panel surya dan komponen turbin angin, Manfaat dari rasio kekuatan terhadap berat yang tinggi yang dapat dicapai melalui penggilingan CNC.

Mesin industri, yang menuntut daya tahan dan ketepatan, Juga bergantung pada penggilingan CNC untuk berkualitas tinggi, bagian yang dapat diandalkan yang memperpanjang umur peralatan.

7. Dampak ekonomi dan bisnis dari penggilingan CNC

Penggilingan CNC memainkan peran penting dalam manufaktur modern, mempengaruhi rantai pasokan global, struktur biaya, dan efisiensi produksi.

Saat industri mencari ketepatan, otomatisasi, dan skalabilitas, CNC Milling menyediakan bisnis dengan keunggulan kompetitif.

Di bagian ini, Kami mengeksplorasi implikasi keuangan dan strategis dari penggilingan CNC dari berbagai perspektif.

7.1 Analisis Struktur Biaya

Investasi awal vs.. Penghematan jangka panjang

Berinvestasi dalam mesin penggilingan CNC membutuhkan modal yang substansial, dengan high-end 5-Axis CNC Machines Biaya Antara $200,000 Dan $500,000.

Namun, Mesin -mesin ini secara signifikan mengurangi biaya tenaga kerja, limbah material, dan waktu produksi, mengarah ke penghematan jangka panjang.

Bisnis yang menerapkan penggilingan CNC sering melihat laba atas investasi (ROI) di dalam 2 ke 5 bertahun-tahun, tergantung pada volume produksi dan peningkatan efisiensi.

Rincian biaya dalam produksi penggilingan CNC

Untuk memahami total biaya penggilingan CNC, sangat penting untuk memecah faktor pengeluaran utama:

- Biaya mesin - Termasuk pembelian, pemeliharaan, dan depresiasi mesin CNC.

- Perkakas & Barang habis pakai - Alat pemotongan, pemegang alat, dan pelumas dapat menjelaskan 10–20% dari total biaya produksi.

- Biaya tenaga kerja - Sementara penggilingan CNC sangat otomatis, Machinis dan insinyur terampil diperlukan untuk pemrograman, Pengaturan, dan kontrol kualitas.

- Limbah material - Pabrikan subtraktif secara alami menghasilkan limbah, tetapi teknik pemrograman dan bersarang lanjutan dapat meminimalkan kehilangan material hingga 30%.

- Konsumsi energi - Mesin CNC mengkonsumsi daya yang signifikan, khususnya dalam kecepatan tinggi atau 24/7 lingkungan produksi.

Mesin hemat energi dan strategi pemesinan yang dioptimalkan dapat menurunkan biaya.

CNC Milling vs.. Biaya manufaktur tradisional

Dibandingkan dengan pemesinan manual, Penggilingan CNC memberikan konsistensi dan pengulangan yang lebih besar, mengurangi cacat dan pengerjaan ulang biaya.

Berbeda dengan 3pencetakan D, Penggilingan CNC lebih hemat biaya untuk produksi bagian logam skala besar.

Lebih-lebih lagi, ketika cetakan injeksi lebih murah untuk produksi massal, Penggilingan CNC sangat ideal untuk prototipe dan produksi volume rendah, menghindari perkakas cetakan yang mahal.

7.2. Pertimbangan Rantai Pasokan Global

Peran penggilingan CNC dalam manufaktur lokal dan terdesentralisasi

Dengan meningkatnya gangguan pada rantai pasokan global - seperti kekurangan material dan ketegangan geopolitik - banyak perusahaan bergeser ke arah manufaktur terlokalisasi.

Penggilingan CNC memungkinkan bisnis untuk menghasilkan komponen penting di rumah atau melalui pemasok terdekat, Mengurangi ketergantungan pada produksi di luar negeri.

Pendekatan ini meningkat ketahanan rantai pasokan dan memperpendek waktu tunggu.

Penggilingan CNC di Vs Reshoring. Keputusan outsourcing

Banyak perusahaan, khususnya di AS. dan Eropa, adalah Reshoring Operasi manufaktur karena kenaikan biaya tenaga kerja di hub outsourcing tradisional.

Penggilingan CNC memungkinkan produsen untuk mempertahankan kualitas produksi yang tinggi tanpa biaya tenaga kerja yang berlebihan.

Di dalam 2023 sendiri, lebih 350,000 pekerjaan manufaktur dibawa kembali ke A.S., sebagian besar karena otomatisasi dan teknologi CNC.

Lead time dan efisiensi produksi

Salah satu keunggulan terbesar CNC Milling adalah kemampuannya mengurangi waktu tunggu hingga 40-60% dibandingkan dengan metode manufaktur tradisional.

Mesin CNC dapat berjalan 24/7, Meningkatkan efisiensi produksi dan memungkinkan perusahaan untuk memenuhi permintaan segera tanpa penundaan yang signifikan.

7.3. Tren pasar dan proyeksi pertumbuhan

Pertumbuhan dan adopsi industri

Pasar pemesinan CNC dihargai $87.3 miliar masuk 2023 dan diharapkan tumbuh di a CAGR OF 6.4% dari 2024 ke 2030. Pertumbuhan ini didorong oleh:

- Peningkatan permintaan untuk komponen presisi di Aerospace, medis, dan sektor otomotif.

- Perluasan otomatisasi dan manufaktur cerdas Teknologi.

- Meningkatnya adopsi Mesin CNC multi-sumbu Untuk produksi bagian yang kompleks.

Industri Berkembang Mendorong Permintaan Penggilingan CNC

Beberapa sektor pertumbuhan tinggi semakin bergantung pada penggilingan CNC:

- Kendaraan listrik (EVS): Penggilingan CNC sangat penting untuk komponen baterai, Sasis ringan, dan rumah motor.

- Energi terbarukan: Bagian yang digerakkan presisi digunakan dalam gearbox turbin angin, Bingkai panel surya, dan sistem hidroelektrik.

- Eksplorasi Luar Angkasa: Perusahaan seperti SpaceX dan Blue Origin tergantung pada penggilingan CNC untuk komponen pesawat ruang angkasa yang membutuhkan toleransi ekstrem.

Otomatisasi dan Industri 4.0 Integrasi

Kebangkitan Industri 4.0 mengubah cnc milling dengan Optimalisasi proses yang digerakkan oleh AI, Pemantauan waktu nyata, dan pemeliharaan prediktif.

Pabrik Cerdas Memanfaatkan Penggilingan dan Otomatisasi CNC telah dilaporkan hingga 25% penghematan biaya dan 30% efisiensi produksi yang lebih tinggi.

8. Tantangan dan Keterbatasan Penggilingan CNC

Sementara CNC Milling telah merevolusi industri manufaktur dengan ketepatannya, efisiensi, dan keserbagunaan, itu juga dilengkapi dengan serangkaian tantangan dan keterbatasannya sendiri.

Tantangan -tantangan ini sering mengharuskan produsen untuk mempertimbangkan manfaat terhadap kendala ketika memutuskan apakah penggilingan CNC adalah solusi yang paling cocok untuk proyek mereka.

Di bagian ini, Kami mengeksplorasi hambatan utama yang dihadapi bisnis saat menggunakan penggilingan CNC dan bagaimana mereka dapat mengurangi masalah ini.

Investasi awal yang tinggi dan biaya operasional

Investasi awal

Pembelian dan pengaturan mesin penggilingan CNC adalah modal-padat, Terutama untuk mesin multi-sumbu canggih.

High-end 5-Axis CNC Mills bisa biaya di mana saja antara $200,000 Dan $500,000, tidak termasuk biaya pengaturan, instalasi, dan pelatihan.

Investasi awal yang besar ini dapat menjadi penghalang yang signifikan bagi perusahaan kecil atau menengah (UKM) ingin mengadopsi penggilingan CNC.

Biaya operasional

Sementara penggilingan CNC mengurangi biaya tenaga kerja melalui otomatisasi, itu masih dikeluarkan Biaya operasional yang sedang berlangsung. Ini termasuk:

- Biaya pemeliharaan dan perbaikan: Pemeliharaan rutin sangat penting untuk menjaga mesin CNC berjalan dengan lancar, dan downtime bisa mahal.

Jadwal pemeliharaan preventif dapat membantu mengurangi biaya perbaikan yang tidak terduga. - Konsumsi energi: CNC Mills dapat mengkonsumsi energi dalam jumlah besar, terutama saat beroperasi dengan kecepatan tinggi atau untuk waktu yang lama.

Mesin hemat energi dan proses yang dioptimalkan dapat mengurangi biaya ini. - Perkakas dan barang habis pakai: CNC Mills mengandalkan alat pemotongan, yang memiliki rentang hidup yang terbatas dan membutuhkan penggantian atau penajaman yang sering.

Perangkat berkinerja tinggi dapat menambah biaya yang signifikan, Terutama untuk industri seperti kedirgantaraan di mana presisi adalah yang terpenting.

Strategi mitigasi

- Penyewaan dan pembiayaan: Untuk bisnis yang tidak mampu membayar biaya dimuka dari mesin CNC, Opsi leasing atau pembiayaan dapat menyebarkan beban keuangan.

- Analisis biaya-manfaat di muka: Analisis biaya-manfaat yang komprehensif harus dilakukan untuk memastikan bahwa penghematan jangka panjang dari penggilingan CNC membenarkan investasi awal.

Kesenjangan keterampilan teknis dan pelatihan tenaga kerja

Membutuhkan operator dan programmer yang terampil

Meskipun mesin CNC otomatis, mereka masih membutuhkan profesional yang terampil untuk beroperasi, program, dan mempertahankannya.

Operator perlu memahami kompleks Cad (Desain Bantuan Komputer) Dan Kamera (Manufaktur berbantuan komputer) perangkat lunak, serta bahasa pemrograman spesifik mesin seperti G-Code.

Laju perubahan teknologi yang cepat dalam pemesinan CNC berarti bahwa operator harus terus meningkatkan keterampilan mereka.

Biaya dan waktu pelatihan

Pelatihan personel untuk menangani mesin CNC bisa mahal dan memakan waktu.

Karyawan baru harus dilatih dalam operasi mesin, Pemecahan masalah, protokol keselamatan, dan kontrol kualitas.

Untuk bisnis, Ini berarti berinvestasi program pelatihan atau mempekerjakan profesional berpengalaman.

Strategi mitigasi

- Berinvestasi dalam Pelatihan Karyawan: Menawarkan program pelatihan in-house atau bermitra dengan lembaga pendidikan dapat membantu menjembatani kesenjangan keterampilan.

Beberapa perusahaan menyediakan Program pelatihan virtual Untuk mengurangi biaya dan meningkatkan aksesibilitas. - Otomatisasi dan Dukungan AI: Mengintegrasikan AI dan Pembelajaran Mesin Teknologi ke dalam operasi CNC dapat membantu operator dalam mengoptimalkan pengaturan mesin,

Mengurangi persyaratan keterampilan teknis, dan meningkatkan efisiensi keseluruhan.

Keterbatasan dalam geometri internal yang kompleks

Tantangan dengan fitur internal yang rumit

Sementara penggilingan CNC sangat mampu menghasilkan geometri eksternal yang kompleks, itu menghadapi tantangan yang signifikan dalam hal pemesinan fitur internal.

Misalnya, membuat lubang yang dalam, rongga internal sempit, atau pelepasan yang rumit bisa sulit dengan teknik penggilingan tradisional.

Dalam beberapa kasus, Alat khusus atau konfigurasi pengaturan tambahan mungkin diperlukan, yang dapat meningkatkan waktu dan biaya produksi.

Keterbatasan dalam ukuran bagian dan kendala material

Meskipun pabrik CNC dapat menangani berbagai bahan, bahan tertentu seperti paduan titanium atau logam eksotis bisa sangat menantang untuk mesin.

Bahan -bahan ini membutuhkan perkakas khusus, kekuatan pemotongan tinggi, dan kontrol suhu yang tepat.

Selain itu, Pemesinan Komponen besar dapat dibatasi dengan ukuran worktable atau spindle mesin CNC.

Strategi mitigasi

- Manufaktur hibrida: Salah satu solusi untuk mengatasi keterbatasan dalam geometri internal adalah integrasi penggilingan CNC

dengan teknologi manufaktur lainnya seperti 3pencetakan D atau EDM (Pemesinan pelepasan listrik).

Pendekatan hibrida ini memungkinkan produsen untuk memproduksi komponen dengan geometri internal yang kompleks yang sulit dicapai dengan penggilingan sendiri. - Perkakas Lanjutan: Menggunakan alat khusus seperti Pabrik Ball-End atau alat berdiameter kecil dapat membantu mengakses fitur internal yang sulit dijangkau, meningkatkan kemampuan pemesinan.

Limbah material dan dampak lingkungan

Sifat subtraktif dari penggilingan CNC

Penggilingan CNC adalah a proses subtraktif, Bahan artinya dihapus dari benda kerja yang lebih besar untuk mencapai bentuk yang diinginkan.

Sementara ini memastikan ketepatan tinggi, itu dapat menghasilkan signifikan limbah material,

Terutama saat pemesinan bagian kompleks dari bahan mahal seperti titanium, baja tahan karat, atau plastik berkinerja tinggi.

Bahan limbah dapat memperhitungkan hingga 20-40% dari bahan baku, tergantung pada kompleksitas bagian.

Masalah lingkungan

Penggunaan mesin penggilingan CNC juga memiliki dampak lingkungan karena konsumsi energi yang tinggi dan pembuangan bahan limbah.

Selain itu, Mesin CNC biasanya memerlukan penggunaan Pendingin dan pelumas, yang dapat memiliki efek berbahaya pada lingkungan jika tidak dikelola atau didaur ulang dengan baik.

Strategi mitigasi

- Desain bagian yang dioptimalkan dan penggunaan material: Dengan mempekerjakan Desain untuk produksi (Dfm) prinsip,

Insinyur dapat mengurangi limbah material dengan mengoptimalkan geometri suku cadang dan memanfaatkan teknik pemesinan yang lebih efisien. - Daur ulang dan pengelolaan limbah: Menerapkan strategi seperti Daur Ulang Chip Logam dan menggunakan Pendingin ramah lingkungan dapat mengurangi jejak lingkungan operasi penggilingan CNC.

Selain itu, Bahan memo daur ulang dapat mengganti beberapa biaya yang terkait dengan limbah material.

Keterbatasan mesin dan waktu henti

Keterbatasan kecepatan dan presisi

Meskipun teknologi canggih di balik penggilingan CNC, itu masih menghadapi keterbatasan dalam hal kecepatan dan presisi.

Untuk bagian presisi yang sangat tinggi, 5-Axis CNC Milling Machines bisa lambat dibandingkan dengan yang lebih sederhana 3-mesin penggilingan poros.

Selain itu, toleransi Dalam beberapa kasus mungkin tidak memenuhi tuntutan industri yang sangat khusus seperti Aerospace atau Implan medis tanpa langkah -langkah kontrol kualitas yang cermat.

Downtime karena pemeliharaan atau kegagalan

Seperti mesin kompleks lainnya, Pabrik CNC membutuhkan pemeliharaan rutin, dan downtime yang tidak terduga dapat mengganggu jadwal produksi.

Suku cadang presisi tinggi juga memerlukan beberapa pengaturan, mengarah ke penundaan operasional tambahan.

Strategi mitigasi

- Program pemeliharaan preventif: Menetapkan jadwal perawatan preventif rutin dapat mengurangi downtime mesin dan meningkatkan keandalan secara keseluruhan.

- Analitik IoT dan prediktif: Teknologi canggih seperti Internet of Things (IoT) Dan pemeliharaan prediktif

dapat membantu memantau kesehatan mesin CNC secara real time, memungkinkan untuk perbaikan preemptive dan meminimalkan downtime yang tidak terduga.

9. Kesimpulan

Sesuai permintaan industri presisi yang lebih tinggi, efisiensi, dan keberlanjutan, Penggilingan CNC akan tetap sangat diperlukan.

Dengan mengintegrasikan Ai, otomatisasi, dan praktik berkelanjutan, Produsen dapat mendorong batas inovasi sambil mengurangi biaya.

Melihat ke depan, Penggilingan CNC akan terus membentuk Aerospace, otomotif, kesehatan, dan di luar, memastikan di masa depan didorong oleh rekayasa presisi.

Jika Anda mencari layanan penggilingan CNC berkualitas tinggi, memilih Langhe adalah keputusan yang sempurna untuk kebutuhan manufaktur Anda.