1. Ringkasan eksekutif

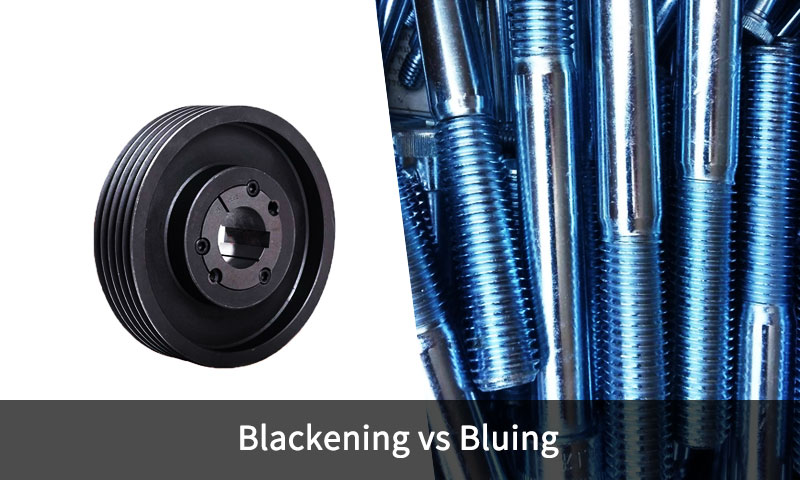

“Menghitam” vs “kebiruan” adalah istilah yang sering digunakan secara bergantian dalam percakapan santai, tetapi mereka mengacu pada kelompok perawatan permukaan yang tumpang tindih namun berbeda.

Keduanya dimaksudkan untuk menghasilkan tampilan gelap dan ketahanan korosi pada tingkat tertentu pada bagian besi, tetapi mereka berbeda dalam kimia, suhu proses, penampilan, daya tahan dan penggunaan khas.

Kebiruan secara historis mengacu pada proses oksidasi terkontrol yang digunakan pada senjata api untuk membuat film magnetit biru-hitam, sedangkan penghitaman adalah istilah industri yang lebih luas yang mencakup pelapisan konversi (oksida hitam), fosfat, nitridasi dan endapan lapisan hitam (pelat elektro, Pvd, lapisan bedak).

Pilihan di antara keduanya bergantung pada media, persyaratan fungsional (korosi, memakai, toleransi dimensi), biaya, skala produksi dan kendala lingkungan.

2. Perkenalan

Dalam rekayasa permukaan, hasil akhir dipilih untuk mencapai satu atau lebih tujuan: resistensi korosi, Pakai ketahanan, mengurangi silau, penampilan tertentu (warna/kilap), Pelumasan, perilaku listrik, atau untuk dijadikan sebagai dasar cat.

Dua hasil akhir “gelap” yang umum ditemui di industri adalah kebiruan Dan menghitam:

- Kebiruan — secara tradisional menunjukkan oksidasi terkontrol pada permukaan besi untuk membentuk magnetit tipis (Fe₃o₄) lapisan.

Hal ini sangat terkait dengan senjata api dan senjata kecil, di mana karakteristik patina biru-hitam diinginkan untuk estetika dan perlindungan korosi sederhana ketika disegel dengan minyak. - Menghitam — istilah yang lebih luas yang secara umum berarti menghasilkan lapisan hitam atau sangat gelap pada logam.

Ini dapat menggambarkan pelapisan konversi (oksida hitam, fosfat hitam), deposisi selesai (pelat listrik hitam, Pvd), atau proses termokimia (nitridasi hitam).

Blackening umumnya digunakan pada perangkat keras industri, pengencang, suku cadang otomotif dan barang-barang dekoratif.

Penting: konversi kebiruan dan banyak kehitaman menghasilkan a sangat tipis Film Pelindung (seringkali tebalnya sub-mikron hingga beberapa mikron); perlindungan korosinya yang sebenarnya sangat bergantung pada penyegelan pasca perawatan (minyak, lilin, pernis, atau lapisan atas polimer).

Ada juga lapisan hitam yang sengaja dibuat lebih tebal dan lebih kuat secara mekanis; ini secara teknis berbeda dari konversi oksida kebiruan/hitam.

3. Kimia dan metalurgi di balik penyelesaian akhir

Pelapis konversi vs pelapis yang diendapkan

- Lapisan konversi: reaksi kimia antara substrat logam dan larutan/atmosfer yang mengolah.

Pelapisan merupakan bagian integral dengan substrat (bukan lapisan tambahan) dan sangat tipis.

Contoh: oksida hitam (Fe → Fe₃O₄), fosfat (film besi fosfat), nitrokarburasi feritik (membentuk besi nitrida/oksida). - Lapisan yang diendapkan: lapisan yang dibangun di atas substrat dengan pelapisan listrik, deposisi uap fisik (Pvd), Deposisi Uap Kimia (CVD), atau cat/powder coating. Ini bisa lebih tebal dan memberikan perlindungan penghalang mekanis.

Kimia kebiruan (pembentukan magnetit)

Kebiruan pada dasarnya adalah pembentukan magnetit yang terkontrol (Fe₃o₄) pada baja.

Film magnetit tersebut biasanya terbentuk melalui oksidasi dalam rendaman garam alkali (kebiruan panas) atau dengan karat dan konversi yang terkendali (karat menjadi kebiruan).

Magnetit bersifat melekat, tipis dan memberikan warna hitam kebiruan karena sifat optiknya.

Film itu sendiri hanya memberikan sedikit ketahanan terhadap korosi kecuali jika disegel; minyak atau lilin mengisi porositas mikro dan meningkatkan kinerja secara signifikan.

Kimia rute penghitaman yang umum

- Oksida hitam panas (kebiruan panas / menghitam karena panas): rendaman pengoksidasi basa mengubah permukaan besi menjadi magnetit dengan cepat dan seragam pada suhu tinggi (biasanya 135–155 °C tergantung pada kimianya). Hasil: padat Fe₃o₄ lapisan.

- Menghitam dingin (penghitaman kimia): solusi suhu kamar (nitrit, berbasis nitrat) menghasilkan film konversi hitam melalui reaksi kimia; lebih mudah untuk pekerjaan touch-up atau pekerjaan dalam jumlah kecil tetapi menghasilkan lebih tipis, film yang kurang kuat.

- Fosfat (Parkir): membentuk kristal besi atau seng fosfat yang berpori dan sangat baik dalam menahan minyak; dapat tampak abu-abu hingga hitam tergantung pada formulasi dan perawatan selanjutnya.

- Nitrokarburasi feritik / nitridasi hitam: difusi termokimia memasukkan nitrogen dan karbon ke permukaan, menghasilkan lapisan nitrida keras dan terkadang lapisan atas oksida berwarna hitam (digunakan untuk ketahanan aus ditambah ketahanan korosi).

- Lapisan hitam yang disimpan (berlapis krom hitam, nikel hitam, Pvd, lapisan bedak): ini bukan konversi tetapi lapisan tambahan; ketebalan dan sifat penghalang bervariasi berdasarkan proses — seringkali jauh lebih melindungi terhadap korosi dan keausan dibandingkan film konversi tipis.

4. Proses Utama

Perawatan permukaan yang menghasilkan lapisan gelap pada logam besi banyak digunakan estetis, resistensi korosi, dan tujuan fungsional.

Pilihan metode tergantung pada substrat, penampilan yang diinginkan, toleransi dimensi, persyaratan korosi/keausan, dan skala produksi.

Kebiruan Panas / Oksida Hitam Panas

- Proses Tinjauan: Bagian baja direndam dalam an rendaman pengoksidasi basa (biasanya natrium hidroksida dengan garam pengoksidasi) dipanaskan hingga 135–155 °C. Oksigen bereaksi dengan besi membentuk encer, penganut lapisan magnetit (Fe₃o₄).

- Fitur utama:

-

- Menghasilkan a hasil akhir biru-hitam yang seragam dengan permainan warna yang halus.

- Ketebalan biasanya 0.5–2 mikron, sehingga menyebabkan perubahan dimensi dapat diabaikan—Cocok untuk komponen presisi seperti laras senjata api dan perosotan.

- Film adalah berpori; Karena itu, penyegelan pasca perawatan dengan minyak, lilin, atau pernis diperlukan untuk ketahanan terhadap korosi.

- Keuntungan: Berkualitas tinggi, penyelesaian yang dapat diulang; kedalaman warna yang bagus; dampak dimensi minimal.

- Batasan: Memerlukan mandi dengan pengatur suhu, ventilasi yang tepat, dan penanganan bahan kimia kaustik secara hati-hati.

Kebiruan Dingin / Penghitaman Kimia

- Proses Tinjauan: Larutan kimia pada suhu kamar, sering nitrit- atau berbasis nitrat, bereaksi dengan permukaan baja untuk menghasilkan lapisan oksida hitam tipis.

- Fitur utama:

-

- Ketebalan film sangat tipis (<1 µm).

- Terutama digunakan untuk bagian kecil, sentuhan, dan pemeliharaan daripada aplikasi skala produksi.

- Penampilan: hitam kusam, kurang kaya dibandingkan warna biru panas; penerapan yang tidak merata mungkin terjadi jika tidak dikontrol dengan hati-hati.

- Keuntungan: Nyaman, berbiaya rendah, tidak perlu mandi air panas; dapat diterapkan di tempat.

- Batasan: Mengurangi korosi dan ketahanan aus; Umur yang lebih pendek tanpa perawatan atau penyegelan.

Karat Kebiruan / Asap Kebiruan

- Proses Tinjauan: Tradisional, proses multi-langkah:

-

- Karat yang terkendali pada permukaan baja (terbentuknya Fe₂O₃ berwarna merah).

- Konversi menjadi magnetit hitam (Fe₃o₄) melalui perebusan, reduksi kimia, atau paparan asap.

- Pengulangan siklus untuk membangun kedalaman dan konsistensi.

- Fitur utama:

-

- Menghasilkan a dalam, hasil akhir biru-hitam berkilau sangat dihargai dalam senjata api dan komponen tingkat kolektor.

- Membutuhkan waktu; memerlukan pemantauan yang cermat kelembaban, suhu, dan paparan kimia.

- Keuntungan: Estetika premium; tahan lama bila dirawat dengan baik dengan minyak.

- Batasan: Tenaga kerja intensif, throughput yang rendah; tidak cocok untuk produksi massal.

Fosfat Hitam (Parkir)

- Proses Tinjauan: Baja dibenamkan dalam sebuah rendaman asam fosfat, menghasilkan a lapisan besi kristal atau seng fosfat.

Parameter seperti konsentrasi mandi, suhu (88–95 °C), dan waktu perendaman mengontrol ukuran dan warna kristal (abu-abu hingga hitam). - Fitur utama:

-

- Ketebalan film: 5–25 μm, sedikit lebih tebal dari oksida hitam.

- Lapisan berpori menahan minyak dengan sangat baik, Meningkatkan resistensi korosi.

- Penampilan matte mengurangi silau, biasa digunakan dalam peralatan militer dan taktis.

- Keuntungan: Ekonomis untuk batch besar; kompatibel dengan aplikasi berminyak atau berpelumas.

- Batasan: Permukaannya bisa berpori lemah secara mekanis; meminyaki diperlukan untuk mencegah korosi.

Nitrocaburisasi Feritik / Nitridasi Hitam

- Proses Tinjauan: Proses difusi termokimia diperkenalkan nitrogen dan karbon ke permukaan di 500–600 ° C., membentuk tipis, lapisan senyawa yang mengeras.

Permukaan oksida hitam terbentuk secara alami di atasnya (nitridasi hitam). - Fitur utama:

-

- Ketebalan: 5–50 μm, kombinasi lapisan majemuk dan zona difusi.

- Meningkatkan Pakai ketahanan, kekuatan kelelahan, dan perlindungan korosi sedang.

- Sedikit pertumbuhan dimensi mungkin terjadi (~0,02–0,05 mm).

- Keuntungan: Sangat baik untuk suku cadang dengan tingkat keausan tinggi seperti roda gigi, poros, pengencang.

- Batasan: Memerlukan peralatan khusus dan kontrol suhu yang cermat.

Lapisan Hitam yang Disimpan (pelapisan listrik, Pvd, Lapisan Serbuk)

- Proses Tinjauan: Lapisan adalah disimpan ke substrat daripada diubah secara kimia:

-

- pelapisan listrik: krom hitam, nikel hitam.

- Pvd: lapisan logam atau keramik tipis diaplikasikan dalam kondisi vakum.

- Lapisan bubuk: hasil akhir berbahan dasar polimer yang diawetkan pada substrat.

- Fitur utama:

-

- Ketebalan: 5–100+ mikron, tergantung pada metode.

- Keseragaman tinggi, hasil akhir mengkilap atau matte.

- Unggul Korosi dan ketahanan aus dibandingkan dengan lapisan konversi tipis.

- Keuntungan: Estetika yang luar biasa, pelapis fungsional, pilihan warna/selesai yang lebih luas.

- Batasan: Bisa mengubah dimensi secara signifikan; adhesi tergantung pada pretreatment; Biaya yang lebih tinggi.

5. Visual, perbedaan dimensi dan mekanis

Penampilan (warna, kilap dan keseragaman)

- Kebiruan (panas/karat kebiruan): hitam kebiruan hingga biru tua; sedikit berwarna-warni saat baru; estetika berharga pada senjata api.

- Menghitam dingin / oksida hitam: bisa matte hingga semi-gloss hitam; seringkali sedikit lebih coklat atau batu dibandingkan dengan warna biru klasik.

- Fosfat: matte, permukaan granular (hitam kusam/abu-abu); non-reflektif.

- Nitridasi hitam / Pvd / lapisan bedak: bisa berwarna hitam pekat dan seragam; PVD dan lapisan bubuk dapat menghasilkan hasil akhir kilap atau matte yang tinggi sesuai permintaan.

Perubahan ketebalan dan dimensi

- Konversi kebiruan/oksida hitam/fosfat:sangat tipis — biasanya sub-mikron hingga beberapa mikron.

Perubahan dimensi dapat diabaikan (menguntungkan untuk bagian presisi dan toleransi yang ketat). - Nitriding: menciptakan lapisan difusi yang tebalnya bisa beberapa mikron ditambah lapisan gabungan — perubahan dimensi yang kecil namun terukur.

- pelapisan listrik / Pvd / lapisan bedak: lapisan yang diendapkan umumnya berkisar dari mikron hingga puluhan/ratusan mikron; signifikan untuk toleransi yang ketat.

Ketahanan aus dan kekerasan

- Kebiruan / oksida hitam: kekerasan tambahan minimal; terutama kosmetik + ketahanan korosi ringan; ketahanan aus buruk tanpa pelapis atau pelumas tambahan.

- Nitridasi hitam: meningkatkan kekerasan permukaan secara substansial (manfaat untuk suku cadang yang kritis terhadap keausan).

- Lapisan yang diendapkan: ketahanan aus tergantung pada lapisan (PVD keras atau pelapis keramik >> oksida hitam).

6. Perlindungan korosi dan daya tahan

Perlindungan korosi dasar

- Kebiruan / oksida hitam saja: tipis dan keropos; menyediakan minimal perlindungan penghalang dengan sendirinya. Perlindungan tipikal bergantung pada pasca-segel (minyak ringan, lilin, lapisan atas polimer). Tanpa penyegelan, korosi akan dimulai relatif cepat, Terutama di lingkungan yang agresif.

- Fosfat + minyak: ketahanan korosi yang baik bila diresapi dengan minyak; banyak digunakan di mana bagian-bagiannya mengalami penanganan/peminyakan berkala.

- Nitridasi hitam: ketahanan korosi yang baik karena lapisan senyawa/difusi yang kompak.

- Lapisan yang diendapkan: penghalang korosi terbaik bila tebal, padat, dan bebas cacat (MISALNYA., krom hitam atau lapisan bubuk berkualitas tinggi).

Daya tahan dunia nyata

- Secara jinak, lingkungan kering, bagian oksida biru atau hitam yang tertutup rapat dapat digunakan selama bertahun-tahun dengan sesekali diminyaki. Dalam kondisi laut atau kelembaban tinggi, film konversi memerlukan penyegelan yang lebih kuat atau pilihan lapisan yang lebih baik (nitridasi atau lapisan yang diendapkan). Pemilihan teknik harus mempertimbangkan paparan yang diharapkan, rejimen pemeliharaan dan masa pakai yang dapat diterima sebelum pelapisan ulang.

7. Pertimbangan dan aplikasi teknik praktis

Senjata api dan senjata ringan (kasus penggunaan klasik)

- Kebiruan (panas atau karat kebiruan) bersifat tradisional — disukai karena estetika, perlindungan yang dapat diterima saat diminyaki, dan stabilitas dimensi. Kebiruan dingin hanya digunakan untuk perbaikan titik.

- Fosfat (Parkir) umum untuk senjata api militer karena tahan lama, permukaan matte dan retensi minyak.

Pengencang, perangkat keras dan suku cadang otomotif

- Oksida hitam (panas atau dingin) sering digunakan untuk pengencang dan perangkat keras umum yang mengutamakan biaya dan perubahan dimensi yang rendah; pasca-minyak atau pernis meningkatkan ketahanan terhadap korosi.

- Nitrokarburasi feritik digunakan pada roda gigi, poros dan bagian-bagian mesin ketika ketahanan aus dan umur lelah diperlukan.

Barang-barang dekoratif dan arsitektur

- Pvd, lapisan bedak, atau lapisan hitam berlapis listrik digunakan untuk penampilan estetika yang konsisten dan ketahanan cuaca yang lebih baik.

Perkakas dan mati

- Nitriding memberikan ketahanan aus; terkadang diikuti dengan oksida hitam/PVD untuk gabungan kinerja dan penampilan.

Manufaktur/throughput dan biaya

- Kebiruan panas / menghitam karena panas memerlukan pemandian yang terkontrol dan infrastruktur keselamatan yang lebih banyak, namun memberikan hasil yang konsisten dalam skala besar.

- Kebiruan dingin berbiaya rendah dan fleksibel tetapi daya tahannya rendah.

- Selesai disimpan lebih mahal namun menawarkan perlindungan unggul dan palet hasil akhir yang lebih luas.

8. Lingkungan, aspek keselamatan dan peraturan

- Mandi air panas yang bersifat basa dan kebiruan Dan larutan kimia dingin yang membiru mengandung kaustik, pengoksidasi, atau kimia berbasis nitrit.

Mereka berpose inhalasi, kulit terbakar, dan bahaya pembuangan; fasilitas harus menyediakan pengendalian asap, APD yang tepat, dan netralisasi/pengolahan air limbah. - Mandi fosfat bersifat asam dan menghasilkan lumpur bekas yang harus dikelola.

- pelapisan listrik mungkin mengandung logam berat berbahaya atau kromium heksavalen dalam sistem tertentu — peraturan pembuangan dan keselamatan pekerja yang ketat berlaku.

- Nitridasi hitam melibatkan suhu tinggi dan amonia atau gas reaktif lainnya; diperlukan perawatan knalpot.

- Alternatif yang lebih aman: pengolahan limbah yang lebih baik, pelapis berbahan dasar air, atau lapisan endapan yang tidak beracun (beberapa sistem PVD) mengurangi dampak lingkungan namun seringkali dengan biaya modal yang lebih tinggi.

9. Kontrol kualitas, pengujian dan pemeliharaan

Tes dan metrik QC

- Semprotan garam (Gaya ASTM B117): ketahanan korosi komparatif. Pelapis konversi biasanya memiliki harga lebih rendah kecuali jika disegel.

- Adhesi (garis silang / tarikan pita): memeriksa adhesi lapisan (berlaku lebih banyak pada lapisan yang diendapkan).

- Pengukuran ketebalan: pengukur berbasis mikrometer atau arus eddy; lapisan konversi sangat tipis (mendekati batas deteksi untuk beberapa alat pengukur).

- Pengukuran warna dan kilap: spektrofotometri atau pengukur kilap untuk kontrol kosmetik.

- Inspeksi visual dan mikroskop: periksa keseragaman, porositas mikro, dan reaksi substrat.

Pemeliharaan

- biru / bagian oksida hitam: meminyaki atau waxing secara berkala akan memperpanjang umur; menghilangkan kelembapan permukaan dan mengoleskan kembali minyak ringan setelah dibersihkan.

- Bagian yang diolah dengan fosfat: oli ulang setelah dibersihkan; fosfat berpori dan bergantung pada impregnasi minyak.

- Lapisan yang diendapkan: perbaikan dengan pelapisan ulang atau pengecatan ulang; lapisan bubuk memerlukan pengamplasan dan pengecatan ulang jika terjadi kerusakan.

10. Kesalahpahaman umum & Klarifikasi

“Menghitam dan Membiru Adalah Proses yang Sama”

PALSU. Menghitam membentuk lebih tebal (0.5–1,5 mikron) lapisan Fe₃O₄ hitam untuk daya tahan; kebiruan membentuk lebih tipis (0.1–0,5 mikron) lapisan biru-hitam untuk estetika.

“Bluing Hanya untuk Senjata Api”

PALSU. Kebiruan panas digunakan untuk perkakas dan bagian dekoratif; kebiruan dingin adalah untuk restorasi—senjata api hanyalah aplikasi tingkat tinggi.

“Menghitam Lebih Mahal Daripada Membiru”

Sebagian benar. Penghitaman panas membutuhkan peralatan pemanas (biaya awal yang lebih tinggi) tetapi biaya per bagian lebih rendah untuk volume tinggi.

Pembiruan dingin tidak memerlukan biaya di muka tetapi biaya per bagian lebih tinggi untuk pelapisan berulang.

“Kehitaman/Kebiruan yang Tidak Disegel Memberikan Perlindungan yang Memadai”

PALSU. Lapisan yang tidak tersegel bersifat keropos—sediakan <24 ketahanan korosi selama berjam-jam (ASTM B117). Penyegelan dengan minyak/lilin wajib dilakukan untuk penggunaan di dunia nyata.

“Kedua Proses Bekerja pada Logam Non-Ferrous”

PALSU. Menghitamkan dan membiru hanya berfungsi pada logam besi (baja, besi). Logam non-besi (aluminium, tembaga) memerlukan pelapisan atau anodisasi.

11. Perbandingan komprehensif: Menghitam vs Kebiruan

Menghitam dan membiru adalah perawatan permukaan yang banyak digunakan untuk logam besi, tetapi keduanya berbeda secara signifikan kimia, penampilan, sifat fungsional, dan aplikasi industri.

| Fitur | Kebiruan | Menghitam |

| Kimia / Mekanisme | Oksidasi besi yang terkendali untuk terbentuk magnetit (Fe₃o₄) | Bervariasi: konversi kimia (oksida hitam, fosfat), termokimia (nitriding), atau pelapis yang diendapkan (Pvd, pelat elektro) |

| Substrat | Karbon atau baja paduan | Sebagian besar mengandung besi; beberapa proses yang berlaku untuk baja tahan karat atau logam non-besi (melalui deposisi) |

| Jenis Pelapisan | Lapisan konversi | Konversi atau pelapisan yang diendapkan |

| Penampilan | Biru-hitam, terkadang sedikit berwarna-warni | Abu-abu tua hingga hitam; matte, setengah mengkilap, atau glossy tergantung prosesnya |

| Ketebalan film | 0.5–2 mikron (kebiruan panas) | Tipis: <25 µm (oksida/fosfat); Sedang: 5–50 μm (nitriding); Tebal: 5–100+ mikron (PVD/pelapisan listrik) |

| Perubahan Dimensi | Diabaikan | Minimal untuk konversi kimia; sedang hingga signifikan untuk pelapisan/nitridasi yang diendapkan |

| Resistensi korosi | Rendah sendirian; ditingkatkan dengan penyegelan minyak/lilin | Sedang hingga tinggi; tergantung pada proses (fosfat + minyak, nitriding, Pvd) |

| Pakai ketahanan | Minimal | Sedang (oksida/fosfat) ke tinggi (nitriding, Pvd) |

| Aplikasi khas | Senjata api, baja kelas kolektor, bagian estetika | Perangkat keras industri, pengencang, otomotif, Aerospace, perkakas, bagian dekoratif |

| Pemeliharaan | Memerlukan pelumasan atau waxing secara teratur | Bervariasi: lapisan konversi tipis memerlukan perawatan; lapisan yang diendapkan memerlukan perawatan minimal |

| Biaya & Kompleksitas | Sedang (kebiruan panas) ke rendah (kebiruan dingin); mandi dan kontrol suhu diperlukan | Berbiaya rendah (oksida/fosfat) hingga berbiaya tinggi (nitriding, Pvd); kompleksitas tergantung pada metode |

| Nilai estetika | Tinggi; kaya, hasil akhir biru kehitaman yang berharga di kalangan kolektor | Sedang; dapat disesuaikan (matte, mengkilap, seragam hitam) untuk keperluan industri atau dekoratif |

12. Kesimpulan

Kebiruan dan kehitaman adalah strategi perawatan permukaan yang saling melengkapi.

Bluing unggul dalam aplikasi estetika dan presisi, sementara menghitam memberikan solusi serbaguna untuk korosi, memakai, dan kinerja industri.

Jenis substrat, persyaratan fungsional, tujuan visual, skala produksi, dan ekspektasi pemeliharaan harus memandu pilihan di antara keduanya.

Dengan memahami ilmu kimia, proses, dan perbedaan penerapan, insinyur dan desainer dapat memberikan informasi, tahan lama, dan pilihan hemat biaya untuk berbagai komponen logam.

FAQ

Apakah kebiruan sama dengan oksida hitam?

Secara fungsional keduanya serupa (keduanya menghasilkan film oksida besi), tetapi “kebiruan” secara tradisional mengacu pada perawatan senjata api yang bersejarah (panas, karat, asap menjadi kebiruan) dan seringkali memiliki rona kebiruan; “oksida hitam” adalah bahan kimia konversi panas/dingin industri yang lebih luas yang menghasilkan lapisan hitam.

Bisakah Anda menghitamkan baja tahan karat atau aluminium dengan cara yang sama?

TIDAK. Oksida kebiruan/hitam tradisional menargetkan logam besi.

Tahan karat dan aluminium memerlukan bahan kimia konversi khusus atau pelapis yang disimpan (Pvd, anodisasi untuk aluminium, atau proses oksida hitam yang dikembangkan secara khusus untuk beberapa kualitas tahan karat).

Hasil akhir yang memberikan perlindungan korosi terbaik?

Lapisan yang diendapkan (diterapkan dengan benar) dan perawatan nitrida umumnya memberikan perlindungan korosi yang unggul.

Konversi oksida kebiruan dan hitam memerlukan penyegelan agar memiliki ketahanan korosi yang wajar.

Akankah kebiruan mempengaruhi dimensi atau toleransi bagian?

Oksida kebiruan dan hitam memberikan perubahan dimensi yang dapat diabaikan (sub-mikron hingga beberapa mikron) — cocok untuk bagian dengan toleransi ketat.

Lapisan yang diendapkan mungkin memerlukan kelonggaran jika ketebalannya penting.

Apakah kebiruan dingin sama baiknya dengan kebiruan panas?

Kebiruan dingin nyaman untuk sentuhan tetapi menghasilkan lebih tipis, film yang kurang tahan lama dibandingkan film kebiruan panas; kebiruan panas memberikan hasil yang lebih seragam, hasil akhir yang lebih tahan lama bila disegel dengan benar.