1. Perkenalan

Paduan Aluminium sangat penting dalam manufaktur modern, memberikan solusi untuk berbagai industri seperti otomotif, Aerospace, dan elektronik.

Dikenal karena sifatnya yang ringan, kekuatan tinggi, dan resistensi korosi, Paduan aluminium lebih disukai dalam banyak aplikasi.

Satu paduan penting dalam kategori ini adalah ADC12, Terkenal karena kinerjanya dalam proses die-casting.

Casting mati, yang memungkinkan produksi massal bagian yang rumit dengan presisi tinggi, Manfaat dari sifat unik ADC12,

menjadikannya pilihan populer di industri yang membutuhkan kompleks, Produksi volume tinggi.

2. Apa itu paduan aluminium ADC12?

ADC12, Juga disebut sebagai A383.0 atau JIS-AC4C adalah silicon tinggi, Paduan aluminium rendah copper terutama digunakan untuk casting die.

Fluiditas dan sifat mekanik yang luar biasa membuatnya sangat disukai dalam otomotif, Elektronik Konsumen, dan industri presisi lainnya.

Komposisi:

- Silikon (Dan): 9.6 - - 12.0% - Meningkatkan fluiditas, Mengurangi penyusutan, dan meningkatkan ketahanan aus.

- Tembaga (Cu): 1.5 - - 3.5% - Meningkatkan kekuatan tarik tetapi dapat sedikit mengurangi ketahanan korosi.

- Besi (Fe): ≤ 1.3% - berkontribusi terhadap kekuatan dan kekerasan tetapi dapat mengurangi ubin.

- Mangan (M N): ≤ 0.5% - Meningkatkan ketangguhan dan menyempurnakan struktur biji -bijian.

- Elemen lainnya (Mg, Zn, Di dalam): Hadir dalam jumlah jejak, berkontribusi pada sifat mekanik spesifik seperti kekerasan dan kekuatan keseluruhan.

Kepadatan: Dengan kepadatan 2.74 g/cm³, ADC12 mempertahankan keseimbangan sifat ringan sambil memberikan kekuatan yang diperlukan untuk berbagai aplikasi.

Titik lebur: Biasanya sekitar 549 ° C., dengan beberapa varian tergantung pada komposisi dan kondisi casting.

Konteks historis: Awalnya dikembangkan untuk memenuhi tuntutan yang ketat dari industri otomotif Jepang, ADC12 memperoleh adopsi luas secara internasional. Ketepatan dan keserbagunaannya dalam memproduksi suku cadang yang kompleks telah menjadikannya standar dalam proses pembuatan volume tinggi di seluruh dunia.

3. Sifat utama ADC12

Sifat mekanik:

- Kekuatan tarik: Sekitar 310 MPa, menawarkan kekuatan yang cukup untuk sebagian besar aplikasi struktural.

- Kekuatan luluh: Sekitar 160 MPa, memberikan keseimbangan fleksibilitas dan kekakuan yang baik.

- Pemanjangan: Meski tidak terlalu ulet, ADC12 menawarkan jangkauan perpanjangan yang sederhana 1.5-3%, membuatnya cocok untuk sebagian besar aplikasi casting.

- Kekerasan: Sekitar 75 HB, memastikan paduan cukup tahan lama untuk aplikasi tahan aus.

Sifat termal:

- Konduktivitas termal: Tentang 96 W/m · k, Ideal untuk komponen yang sensitif terhadap panas seperti heat sink.

- Koefisien ekspansi termal: Sekitar 23.5 μm/m · k, Menawarkan sifat ekspansi sedang yang memastikan stabilitas dimensi dengan fluktuasi suhu.

Resistensi korosi:

ADC12 menunjukkan resistensi yang kuat terhadap korosi umum, Terutama di lingkungan non-laut. Untuk meningkatkan resistensi korosi dalam pengaturan yang lebih agresif, Perawatan permukaan seperti anodisasi direkomendasikan.

Kemampuan las dan kemampuan mesin:

- Pengelasan: Biasanya tidak dilas karena risiko retak; Namun, dengan teknik pemanasan awal dan khusus, Pengelasan TIG dapat digunakan jika perlu.

- Pemesinan: ADC12 mudah untuk mesin dan dapat diproses dengan alat pemotongan standar. Kemampuan mesinnya, Mirip dengan kuningan mache free, memungkinkan hemat biaya, manufaktur presisi tinggi.

Kemampuan formulir dan castability:

- Ketidakstabilan: Fluiditas tinggi memastikan bahwa ADC12 dapat mengisi cetakan rumit dengan detail yang sangat baik, membuatnya cocok untuk geometri paling kompleks.

- Karakteristik pengisian: Fluiditas paduan berkontribusi pada pengurangan porositas dan peningkatan permukaan, menghasilkan berkualitas tinggi, Coran bebas cacat.

- Penyusutan dan porositas: Desain cetakan yang tepat dan laju pendinginan terkontrol dapat meminimalkan masalah ini, memastikan kualitas casting yang optimal.

Mengapa ADC12 adalah pilihan yang lebih disukai untuk casting mati

- Castability yang unggul: Kandungan silikon tinggi ADC12 menawarkan fluiditas yang luar biasa, memungkinkannya mengalir dengan lancar ke dalam cetakan dan mengisi desain yang rumit dengan presisi.

- Akurasi dimensi dan kualitas permukaan: ADC12 mencapai toleransi yang ketat dan permukaan yang halus, Mengurangi kebutuhan untuk pemrosesan sekunder dan meningkatkan efisiensi produksi.

- Pengulangan dalam produksi massal: Konsistensi paduan dalam casting memastikan kualitas yang dapat diandalkan di seluruh volume produksi besar, menjadikannya opsi yang disukai untuk produsen yang membutuhkan yang dapat diandalkan, Bagian berkualitas tinggi.

4. Keuntungan dari paduan aluminium ADC12

- Stabilitas dimensi: ADC12 mempertahankan dimensinya dan bentuknya di bawah suhu yang bervariasi, membuatnya cocok untuk aplikasi di industri di mana akurasi dimensi sangat penting, seperti otomotif atau kedirgantaraan.

- Resistensi korosi: Meskipun bukan paduan aluminium yang paling tahan korosi, Resistensi ADC12 cukup untuk sebagian besar lingkungan. Perawatan permukaan tambahan seperti anodisasi dapat lebih meningkatkan daya tahannya.

- Pengisian cetakan yang kompleks: Fluiditas paduan yang sangat baik dan penyusutan rendah membuatnya sempurna untuk memproduksi coran terperinci dengan cacat minimal, Mengurangi kebutuhan untuk penyesuaian pasca-produksi.

- Rasio kekuatan-terhadap-berat yang ringan: Kepadatan rendah ADC12, dikombinasikan dengan kekuatannya, membuatnya ideal untuk aplikasi di mana pengurangan berat badan sangat penting, seperti di industri otomotif dan kedirgantaraan.

- Efektivitas biaya dalam produksi massal: Karena karakteristik casting dan pemesinan yang mudah, ADC12 sangat hemat biaya dalam produksi volume tinggi, Driving Down Unit Cost.

- Keberlanjutan lingkungan: Sepenuhnya dapat didaur ulang, ADC12 menawarkan solusi manufaktur ramah lingkungan dengan mengurangi limbah dan menghemat sumber daya selama produksi.

5. Aplikasi Umum Paduan Aluminium ADC12

Industri otomotif:

- Komponen mesin: Sifat termal ADC12 membuatnya sempurna untuk blok mesin dan kepala silinder, Di mana disipasi panas dan daya tahan sangat penting.

- Bagian transmisi dan powertrain: Kekuatan dan stabilitas dimensi ADC12 memastikan presisi dan keandalan dalam komponen otomotif kritis.

- Bagian sasis dan suspensi: Sifatnya yang ringan namun kuat bermanfaat untuk meningkatkan efisiensi bahan bakar kendaraan dan kinerja keseluruhan.

Elektronik Konsumen:

- Heat sink dan selungkup: Konduktivitas termal yang tinggi ADC12 memastikan disipasi panas yang efisien dalam elektronik, Melindungi komponen sensitif dari overheating.

- Komponen internal: Pemesinan presisi membuatnya ideal untuk konektor dan komponen internal lainnya yang membutuhkan daya tahan tinggi.

Peralatan Industri:

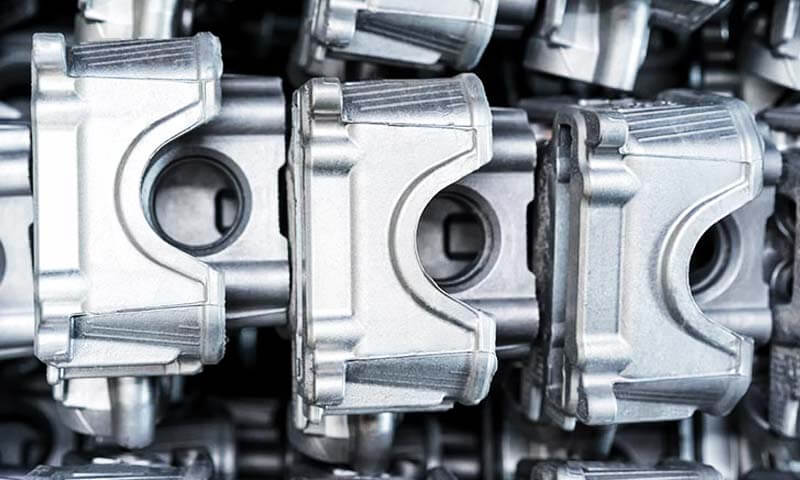

- Katup, Pompa, dan perlengkapan: Ketahanan dan kekuatan korosi paduan adalah atribut utama untuk komponen industri penting ini.

- Bagian struktural: Kombinasi cahaya dan kekuatannya membuat ADC12 ideal untuk komponen struktural dan fungsional dalam mesin industri.

Aplikasi rumah tangga:

- Peralatan: ADC12 ditemukan dalam peralatan dapur seperti lemari es dan oven, Di mana konduktivitas panas dan resistensi korosi penting.

- Perlengkapan pencahayaan: Karakteristik daya tahan paduan dan ringan juga membuatnya ideal untuk komponen pencahayaan.

6. Keterbatasan dan Pertimbangan

- Tidak ideal untuk lingkungan suhu tinggi: Karena titik leleh yang relatif rendah, ADC12 tidak cocok untuk kondisi panas yang ekstrem, di mana paduan seperti 356 atau 380 akan berkinerja lebih baik.

- Terbatas dalam aplikasi stres tinggi: Sedangkan ADC12 memiliki sifat mekanik yang baik, Ini mungkin bukan pilihan terbaik untuk aplikasi yang membutuhkan kekuatan tarik dan hasil yang lebih tinggi di bawah beban berat.

- Kebutuhan Perawatan Permukaan: Untuk mempertahankan kinerja yang optimal, ADC12 sering membutuhkan anodisasi, lukisan, atau perawatan permukaan lainnya untuk meningkatkan resistensi korosi dan meningkatkan estetika.

7. Perbandingan dengan paduan lain

- A356.0: Konduktivitas termal yang lebih baik daripada ADC12, Cocok untuk komponen mesin otomotif dan penukar panas.

- A380.0: Menawarkan kekuatan tarik dan luluh yang unggul, meskipun mengorbankan beberapa fluiditas dibandingkan dengan ADC12.

- A383.0: Berbagi kesamaan dengan ADC12, dengan kandungan tembaga yang sedikit lebih tinggi memberikan sifat mekanik yang lebih baik tetapi sedikit penurunan resistensi korosi.

8. Kesimpulan

ADC12 adalah paduan aluminium serbaguna yang menawarkan kemampuan casting yang sangat baik, stabilitas dimensi,

dan efektivitas biaya untuk industri seperti otomotif, elektronik, dan manufaktur industri.

Kombinasi sifatnya membuatnya menjadi bahan yang disukai untuk menghasilkan kompleks, Bagian presisi tinggi.

Dengan kinerja yang solid dalam casting, rasio kekuatan-ke-berat, dan manfaat lingkungan,

ADC12 tetap menjadi pilihan utama bagi produsen yang bertujuan untuk mengoptimalkan produksi sambil mempertahankan standar berkualitas tinggi.

FAQ

Apa yang membuat ADC12 berbeda dari paduan aluminium lainnya?

ADC12 menonjol dengan kandungan silikon yang tinggi, yang meningkatkan fluiditas dan castability, membuatnya ideal untuk casting mati.

Paduan lainnya, seperti A356.0 dan A380.0, melayani kebutuhan spesifik seperti konduktivitas termal yang lebih tinggi atau kekuatan tarik.

Dapat ADC12 digunakan dalam aplikasi suhu tinggi?

Karena titik lelehnya yang lebih rendah, ADC12 tidak cocok untuk lingkungan suhu tinggi. Untuk aplikasi seperti itu, Pertimbangkan paduan seperti 356 atau 380 untuk stabilitas termal superior mereka.

Apakah ada masalah keamanan saat bekerja dengan ADC12?

Seperti halnya semua logam, ADC12 membutuhkan praktik penanganan yang aman, termasuk APD dan ventilasi, untuk mencegah cedera atau paparan asap selama pemesinan dan pengelasan.

Bagaimana seharusnya ADC12 disimpan dan ditangani?

Simpan ADC12 di Clean, lingkungan kering dan menanganinya dengan hati -hati untuk menghindari kontaminasi dan oksidasi, memastikan bahan tetap dalam kondisi optimal untuk digunakan.