Deposición electroforética (EPD), comúnmente conocido como recubrimiento electrónico, ha revolucionado el campo del tratamiento de superficie al proporcionar un eficiente, uniforme, y método ecológico para aplicar recubrimientos protectores y decorativos.

En este artículo, profundizamos en los principios, procesos, aplicaciones, y tendencias futuras de recubrimiento electrónico, ofreciendo un multifacético, Análisis en profundidad respaldado por datos e ideas de la industria.

1. Introducción

El recubrimiento electrónico representa un avance significativo en la tecnología de recubrimiento. Originalmente desarrollado en la década de 1950, El método ha evolucionado continuamente con innovaciones en la ciencia y automatización de los materiales..

Hoy, subsciente muchos procesos industriales, notablemente en el automóvil, aeroespacial, y sectores de bienes de consumo.

Los análisis recientes del mercado indican que el mercado global de recubrimiento electrónico está creciendo a una tasa de crecimiento anual compuesta (Tocón) de aproximadamente 8%, Reflejando su creciente adopción en la fabricación moderna.

Este crecimiento es alimentado por su capacidad para ofrecer uniforme, Recubrimientos de alta calidad con excelente resistencia a la corrosión y atractivo estético.

2. Principios fundamentales de deposición electroforética

En el corazón de la revestimiento electrónico se encuentra el principio de electroforesis: el movimiento de partículas cargadas en una suspensión coloidal bajo la influencia de un campo eléctrico.

En términos simples, Las partículas con una carga positiva o negativa migran hacia un electrodo con la carga opuesta.

Este mecanismo básico impulsa el proceso de deposición y está influenciado por varios factores clave:

- Voltaje y campo eléctrico: El voltaje aplicado dicta la velocidad y la eficiencia de la migración de partículas.

Los voltajes más altos pueden acelerar la deposición, pero deben controlarse cuidadosamente para evitar defectos. - Tamaño y carga de partícula: Menor, Las partículas cargadas uniformemente tienden a producir más recubrimientos homogéneos.

La investigación muestra que los recubrimientos con tamaños de partículas a continuación 1 Micron lograr acabados superficiales superiores. - pH y conductividad: El entorno químico, particularmente pH y fuerza iónica del baño, afecta directamente la estabilidad de dispersión y la movilidad de las partículas.

- Composición de baño: El tipo de solvente, dispersantes, y los aditivos en el baño de recubrimiento juegan un papel fundamental para garantizar tasas de deposición óptimas y uniformidad de recubrimiento.

Además, El recubrimiento electrónico se puede realizar utilizando métodos anódicos o catódicos.

En recubrimiento electrónico anódico, depósito de partículas cargadas negativamente en el ánodo, mientras Catódica EPD,

que deposits positivamente cargó partículas en el cátodo, domina la industria debido a su mayor resistencia a la corrosión.

Notablemente, Se ha informado que las coatizaciones electrónicas catódicas reducen las tasas de corrosión hasta 70% en comparación con sustratos no tratados.

3. Proceso de deposición electroforética

El proceso de recubrimiento electrónico se desarrolla en varias etapas críticas que en conjunto aseguran una alta calidad, uniforme, y recubrimiento duradero.

Pretratamiento y preparación de la superficie

Antes de la deposición, Los sustratos deben someterse a una limpieza y activación exhaustivas. Primero, limpieza y desgracia eliminar los aceites, contaminantes, y residuos que pueden obstaculizar la adhesión.

Entonces, Los recubrimientos de conversión química a menudo siguen, que modifican la superficie del sustrato para mejorar su receptividad.

Estudios recientes muestran que el pretratamiento adecuado puede mejorar la uniformidad de recubrimiento en un 15-20%.

Esta etapa es crucial porque una superficie activada conduce a una deposición más consistente y robusta durante los pasos posteriores.

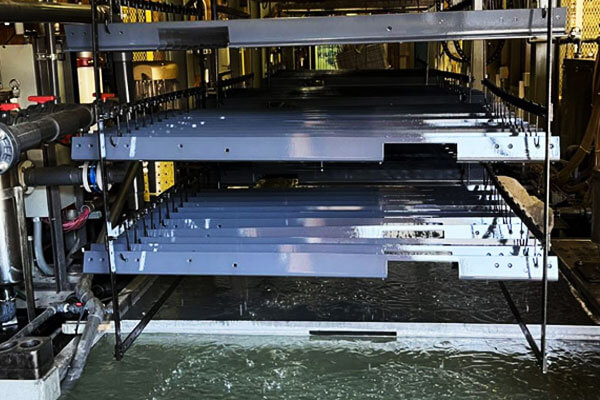

Etapa de deposición electroforética

Después de la preparación de la superficie, La etapa de deposición comienza aplicando un campo eléctrico al baño de recubrimiento.

Las partículas cargadas dentro de la suspensión coloidal migran hacia el sustrato cargado opuesto.

Los fabricantes controlan meticulosamente la composición del baño, tipo solvente, y dispersantes para regular el movimiento de las partículas y la tasa de deposición.

Los sistemas modernos utilizan sensores en tiempo real y automatización para mantener condiciones óptimas, logrando variaciones de grosor de recubrimiento de menos de 5 micras.

Esta precisión es esencial para aplicaciones que exigen uniformes, revestimientos de alto rendimiento.

Enjuague y secado posterior a la deposición

Siguiente deposición, Los sustratos se enjuagan para eliminar cualquier exceso o material de recubrimiento ligeramente unido.

Este paso de enjuague previene defectos que de otro modo podrían desarrollarse durante el curado. Próximo, un proceso de secado controlado, Por lo general, implica el curado por calor, solidifica el recubrimiento y mejora la adhesión.

Los protocolos de curado optimizados pueden aumentar la resistencia mecánica del recubrimiento por alrededor 20%, Asegurar la durabilidad y la resistencia al estrés ambiental.

Esta etapa final se bloquea en las propiedades del recubrimiento, resultando en un producto que cumpla con los estrictos estándares de la industria.

4. Tipos de recubrimientos y materiales de recubrimiento electrónico

La deposición electroforética admite una variedad diversa de sistemas de recubrimiento, permitiendo a los fabricantes adaptar las superficies de acuerdo con el rendimiento específico, durabilidad, y requisitos estéticos.

Seleccionando el sistema de material apropiado, Las empresas pueden optimizar sus procesos de recubrimiento para lograr una excelente resistencia a la corrosión, Propiedades de desgaste, y estabilidad ambiental.

Abajo, profundizamos en las principales categorías de recubrimientos EPD, elaborar sus características, ventajas, y áreas de aplicación.

Revestimiento orgánico

Los recubrimientos orgánicos se usan ampliamente debido a sus robustas propiedades de protección y acabados atractivos.

Estos recubrimientos son particularmente favorecidos en industrias como Automotive, Electrónica de consumo, y electrodomésticos.

- Acrílico, Epoxies, Poliesters, y uretanos:

Estos materiales ofrecen un equilibrio entre la resistencia mecánica y la flexibilidad..

Los acrílicos y los poliésteres se valoran por su claridad y retención de color, mientras que los epóxicos proporcionan una excelente adhesión y resistencia química.

Los uretanos son notables por su durabilidad y resistencia a la abrasión. - Curado rápido y procesamiento de baja temperatura:

Muchos sistemas de recubación electrónica orgánicos curan rápidamente en condiciones de calor controlado, reducir los tiempos del ciclo y mejorar el rendimiento.

Este curado rápido minimiza el tiempo de inactividad de producción y permite la fabricación de alto volumen. - Versatilidad estética:

Los fabricantes pueden elegir entre un amplio espectro de colores, niveles de brillo, y texturas, que hace que los recubrimientos orgánicos sean ideales para aplicaciones decorativas y orientadas al consumidor. - Datos de rendimiento:

En el sector automotriz, Se ha demostrado que la aplicación de recubrimientos EPD orgánicos reduce las fallas relacionadas con la corrosión hasta 70%,

extendiendo así la vida útil de los componentes críticos y la reducción de los costos de mantenimiento.

Recubrimientos inorgánicos

Los recubrimientos inorgánicos atienden a aplicaciones que exigen una mayor durabilidad, estabilidad de alta temperatura, o propiedades eléctricas específicas.

Estos recubrimientos son críticos en industrias como la electrónica., dispositivos biomédicos, y maquinaria de alto rendimiento.

- Revestimiento de cerámica:

Estos recubrimientos son reconocidos por su resistencia al desgaste y su rendimiento de alta temperatura. Las partículas de cerámica pueden formar una barrera densa, reduciendo significativamente la degradación de la superficie.

Por ejemplo, Los recubrimientos de cerámica EPD pueden mejorar la resistencia al desgaste de los implantes biomédicos en aproximadamente 15%, ofreciendo una vida útil prolongada en entornos desafiantes. - Recubrimientos bioactivos:

En aplicaciones biomédicas, recubrimientos inorgánicos bioactivos, como la hidroxiapatita, mejorar la biocompatibilidad de los implantes.

Promueven una osteointegración más rápida, lo cual es crítico para el éxito de los dispositivos dentales y ortopédicos. - Sistemas compuestos:

Combinando partículas inorgánicas con aglutinantes, Los recubrimientos compuestos logran propiedades mecánicas superiores y resistencia a la corrosión.

Estos compuestos están diseñados para aplicaciones de alto estrés donde los sistemas de un solo componente pueden quedarse cortos. - Estabilidad eléctrica y térmica:

En electrónica, Los recubrimientos EPD inorgánicos sirven como dieléctricos o capas protectoras, Garantizar la confiabilidad del dispositivo en diferentes condiciones operativas.

La estabilidad inherente de estos recubrimientos los hace indispensables en placas de circuitos de alto rendimiento y dispositivos de semiconductores.

Recubrimientos híbridos y funcionalizados

Los recubrimientos híbridos y funcionalizados representan la vanguardia de la tecnología de recubrimiento electrónico, Fusionar los mejores atributos de los sistemas orgánicos e inorgánicos.

Estas formulaciones avanzadas abren nuevas posibilidades para la mejora del rendimiento y las aplicaciones especializadas.

- Formulaciones nanocompuestas:

La incorporación de nanopartículas en la matriz de recubrimiento puede mejorar drásticamente las propiedades de barrera, resistencia mecánica, y estabilidad térmica.

Por ejemplo, Los nanocompuestos pueden reducir la permeabilidad y mejorar la resistencia a los rasguños, prolonga así la función protectora del recubrimiento. - Recubrimientos inteligentes:

Estos sistemas innovadores cuentan con propiedades de autocuración o antiquulla, que son particularmente beneficiosos en condiciones ambientales duras.

Los recubrimientos inteligentes responden activamente al daño o la contaminación, Mantener la integridad del sustrato durante períodos prolongados. - Funcionalidades a medida:

Los recubrimientos híbridos se pueden diseñar para cumplir con las especificaciones precisas de la industria.

En aplicaciones de energía aeroespacial y renovable, Los recubrimientos se personalizan para resistir temperaturas extremas, Exposición a los rayos UV, y corrosión química. - Mejoras de rendimiento integradas:

Investigaciones recientes han demostrado que los recubrimientos funcionalizados pueden mejorar la durabilidad general en tanto como 25%, Traducirse en ahorros de costos significativos y un tiempo de inactividad reducido en operaciones industriales.

5. Materiales disponibles para recubierta electrónica

La recubrimiento electrónica funciona mejor en piezas que están compuestas de materiales con superficies conductoras y propiedades mecánicas robustas.

Los fabricantes seleccionan materiales de sustrato que puedan soportar el riguroso pretratamiento, declaración, y procesos de curado. Aquí están los tipos de materiales clave adecuados para la recubrimiento electrónico:

Metales ferrosos

- Acero carbono, Acero inoxidable, y acero galvanizado:

Estos materiales se utilizan ampliamente en industrias como la fabricación automotriz e industrial..

Ofrecen una base duradera para recubrir electrónica, proporcionando una excelente adhesión y resistencia a la corrosión.

El proceso es especialmente efectivo para reducir las fallas relacionadas con la corrosión, Hacer de estos metales una mejor opción para el rendimiento a largo plazo.

Metales no ferrosos

- Aluminio y sus aleaciones:

Las piezas de aluminio son comunes en aeroespacial, electrónica, y productos de consumo debido a su resistencia a la corrosión ligera y excelente.

Cuando se prepara correctamente, Las superficies de aluminio aceptan bien, Asegurar un acabado uniforme y una mayor durabilidad.Aluminio de electrocesas - Cobre y sus aleaciones:

Mientras que menos común, Ciertos componentes de cobre también pueden someterse a recubrimiento electrónico.

Los ajustes del proceso aseguran que estos materiales mantengan sus propiedades conductivas y se adhieran correctamente al recubrimiento.

Otros sustratos conductores

- No metal previamente tratados:

En algunos casos, Las piezas no metálicas se pueden hacer conductivas a través del pretratamiento de la superficie.

Aunque esta aplicación está menos generalizada, Ofrece flexibilidad para componentes de recubrimiento en industrias especializadas.

6. Ventajas y limitaciones de recubrimiento electrónico

La deposición electroforética ofrece numerosas ventajas que lo han convertido en una opción popular en aplicaciones de recubrimiento de superficie, Sin embargo, también presenta ciertas limitaciones que los fabricantes deben considerar.

Abajo, Exploramos ambos aspectos en profundidad.

Ventajas de recubrimiento electrónico

- Espesor de recubrimiento uniforme:

El recubrimiento electrónico produce un recubrimiento consistente e uniforme entre geometrías complejas, Garantizar los acabados de alta calidad.

Los estudios indican que las variaciones en el grosor de recubrimiento pueden reducirse a menos de 5 micras en procesos optimizados. - Resistencia a la corrosión mejorada:

Con formulaciones adecuadas, Los recubrimientos de recubrimiento electrónico pueden reducir las fallas relacionadas con la corrosión hasta 70%, haciéndolos ideales para automotriz, aeroespacial, y componentes industriales. - Utilización de material eficiente:

El proceso maximiza el uso del material al depositar solo la cantidad necesaria en el sustrato, reduciendo así los desechos y reduciendo los costos de producción. - Escalabilidad y automatización:

Los sistemas de recubrimiento electrónico se integran bien con las líneas de producción automatizadas, Hacerlos adecuados para la fabricación de alto volumen sin comprometer la calidad. - Beneficios ambientales:

En comparación con los métodos tradicionales, El recubrimiento electrónico genera compuestos orgánicos volátiles mínimos (Voces) y produce menos desechos, Alinearse con regulaciones ambientales cada vez más estrictas.

Limitaciones de recubrimiento electrónico

- Alta inversión inicial:

La configuración y el equipo para recubrimiento electrónico pueden ser costosos, que puede disuadir a empresas más pequeñas o aquellas con presupuestos limitados.

Esto incluye inversiones en tanques especializados, fuente de alimentación, y sistemas de monitoreo en tiempo real. - Sensibilidad a las condiciones del proceso:

La calidad del revestimiento depositado depende en gran medida del control estricto sobre la composición del baño, ph, Voltaje, y temperatura. Incluso las fluctuaciones menores pueden conducir a defectos o recubrimientos desiguales. - Limitaciones de grosor:

Mientras que la recubrimiento electrónica se destaca para producir delgadas, capas uniformes, Lograr recubrimientos muy gruesos sigue siendo desafiante. Esta limitación puede restringir su uso en aplicaciones que requieren una alta acumulación.. - Requisitos de pretratamiento complejos:

El éxito de la recubación electrónica depende en gran medida de la preparación meticulosa del sustrato.

La limpieza inadecuada o la activación de la superficie pueden comprometer la adhesión, conduciendo a un rendimiento reducido y una durabilidad.

7. Aplicaciones clave de recubrimiento electrónico

La recubación electrónica encuentra un uso generalizado en numerosas industrias debido a su versatilidad y confiabilidad.

Automotriz y transporte

En el sector automotriz, El recubrimiento electrónico es indispensable para aplicar acabados resistentes a la corrosión en los cuerpos de los automóviles, chasis, y otros componentes.

Las coatizaciones electrónicas de alto rendimiento no solo mejoran la durabilidad, sino que también contribuyen a la estética general de los vehículos.

Además, Las industrias aeroespaciales y marinas se benefician de las coatizaciones electrónicas que resisten condiciones ambientales extremas, extendiendo así la vida útil de los componentes críticos.

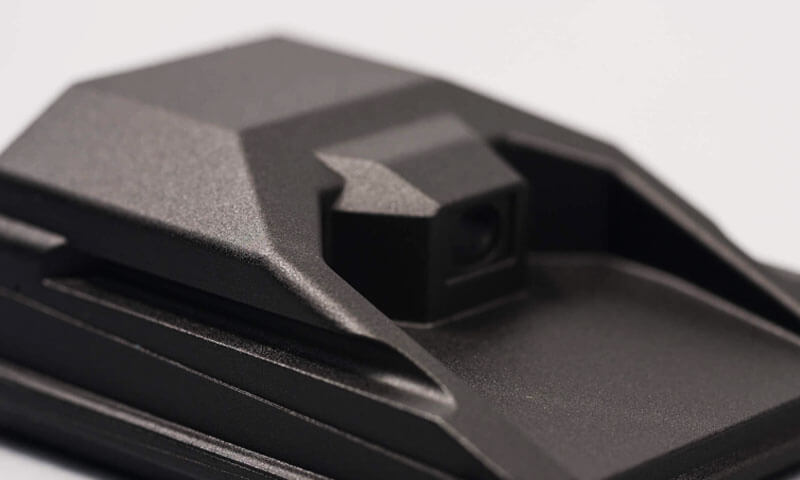

Bienes industriales y de consumo

Para aplicaciones industriales, El recubrimiento electrónico proporciona capas de protección para electrodomésticos, maquinaria, y bienes de consumo.

Los acabados duraderos aseguran que los productos mantengan su apariencia y rendimiento con el tiempo, Reducir los costos de mantenimiento y mejorar la satisfacción del cliente.

Aplicaciones biomédicas

El recubrimiento electrónico juega un papel transformador en la ingeniería biomédica.

El proceso se emplea para depositar recubrimientos de hidroxiapatita en implantes dentales y ortopédicos, Mejora significativamente de la biocompatibilidad y promueve la osteointegración más rápida.

Estudios clínicos recientes han informado un 25% Reducción de las tasas de falla del implante cuando se utilizan componentes recubiertos de E.

Industria electrónica y de semiconductores

En el sector electrónica, Las copas electrónicas dieléctricas mejoran el aislamiento y la confiabilidad en dispositivos microelectrónicos.

La recubrimiento electrónica también se utiliza en la fabricación de placas de circuito y condensadores, donde la precisión y la uniformidad son cruciales.

Estas aplicaciones subrayan el papel crítico de la coaza electrónica para garantizar el rendimiento y la longevidad de los componentes electrónicos.

Aplicaciones energéticas y ambientales

La recubrimiento electrónica está avanzando en el almacenamiento de energía y la energía renovable.

Por ejemplo, Los electrodos de batería de iones de litio producidos mediante recubrimiento electrónico exhiben una conductividad y uniformidad mejoradas, Contribuyendo a un mejor rendimiento de la batería.

Además, Los recubrimientos funcionales aplicados a las células solares y las celdas de combustible ayudan a maximizar la eficiencia de la conversión de energía, Destacando aún más la versatilidad del recubrimiento electrónico en las tecnologías emergentes.

8. Comparación con otros tratamientos superficiales

El recubrimiento electrónico es uno de los muchos métodos de tratamiento de superficie utilizados para mejorar la durabilidad, resistencia a la corrosión, y estética de componentes.

Para comprender mejor sus fortalezas y debilidades, Comparamos EPD con otras técnicas de tratamiento de superficie comunes, incluyendo revestimiento en polvo, electro Excripción, y pintura en aerosol.

| Criterios | EPD (Recubrimiento electrónico) | Revestimiento de polvo | Electro Excripción | Pintura con aerosol |

|---|---|---|---|---|

| Uniformidad de recubrimiento | Excelente, incluso en formas complejas | Bien, lucha con áreas empotradas | Moderado, El grosor varía | Bajo, depende de la habilidad manual |

| Espesor de la película | Delgado (10–40 micras) | Grueso (50–150 micras) | Delgado (Varía por metal) | Variable, a menudo delgado |

Resistencia a la corrosión |

Alto, ampliamente utilizado en automotriz | Alto, depende del pretratamiento | Varía según el tipo de metal | Moderado, propenso a astillarse |

| Idoneidad de material | Acero, aluminio, cobre | Principalmente metales | Solo metales conductores | Casi todos los materiales |

| Eficiencia de la aplicación | 95–99% (desperdicio mínimo) | ~ 60–80% (pérdida de exceso) | ~ 70–90% (deposición de metal) | ~ 30–50% (alto rango) |

| Durabilidad | Alto, Excelente adhesión | Alto, capa gruesa duradera | Alto, pero depende del tipo de recubrimiento | Moderado, puede chips o pelar |

Proceso de curado |

Se requiere curado por calor | Se requiere curado por calor | Sin curado, reacción electroquímica | Secado al aire o hornear |

| Automatización & Escalabilidad | Totalmente automatizado, escalable | Automatizado, Pero menos eficiente | Proceso complejo, no fácilmente escalable | Requiere trabajo calificado |

| Impacto ambiental | Vocs bajos, ecológico | Sin solventes, Pero el desperdicio de exceso | Utiliza productos químicos peligrosos | Altas emisiones de VOC, basado en solventes |

9. Conclusión

En conclusión, El recubrimiento electrónico se destaca como una tecnología transformadora en el tratamiento de superficie moderno.

Es preciso, eficiente, y el enfoque versátil ha consolidado su papel en una amplia gama de industrias, desde automotriz y aeroespacial hasta la electrónica y las aplicaciones biomédicas.

Con innovaciones continuas en nano-evaluaciones y formulaciones sostenibles, El recubrimiento electrónico está listo para expandir su influencia aún más.

A medida que la investigación continúa empujando los límites de lo que es posible, El futuro de la recubación electrónica parece no solo prometedor sino esencial para avanzar en la fabricación y la sostenibilidad ambiental.

LangHe es la opción perfecta para sus necesidades de fabricación si necesita servicios de recubrimiento electrónico de alta calidad.