1. Introducción

La flexión de metal implica deformar una pieza de trabajo de metal aplicando la fuerza para lograr una forma deseada, ofreciendo un medio confiable para dar forma a las hojas de metal, platos, y tubos sin quitar ningún material.

Este proceso es crítico en el automóvil, aeroespacial, construcción, e industrias de fabricación de metales.

Además, La evolución de la flexión manual a las sofisticadas máquinas controladas por CNC ha revolucionado el campo, permitiendo a los fabricantes lograr tolerancias estrictas y geometrías complejas.

En este artículo, profundizamos en los principios, técnicas, y aplicaciones de flexión de metal, mientras aborda los desafíos e innovaciones que impulsan la mejora continua en este proceso vital.

2. Principios fundamentales de flexión de metales

¿Qué es el doblado de metales??

Flexión de metal es el proceso de deformar plásticamente una pieza de metal para crear curvas, anglos, u otras formas complejas sin cortar ni eliminar material.

Este proceso aprovecha la ductilidad del metal, su capacidad para deformarse permanentemente bajo estrés, mientras contabiliza la recuperación elástica (o Springback) Una vez que se elimina la fuerza.

Comportamiento material durante la flexión

Comprender cómo se comportan los materiales durante la flexión es crucial. Cuando se aplica la fuerza, Las fibras externas del metal experimentan tensión, mientras que las fibras internas se compresión.

Por ejemplo, Los materiales dúctiles como el aluminio y el acero suave exhiben una recuperación elástica significativa, conocido como Springback, que debe anticiparse durante el diseño.

En contraste, Materiales con menor ductilidad, como ciertos aceros de alta resistencia, requiere un control preciso para evitar grietas o arrugas.

Parámetros de flexión de llave

Varios parámetros rigen el proceso de flexión, incluido:

- Radio de curvatura y ángulo: Estos determinan la curvatura y el grado de flexión.

- Eje neutral: La línea teórica dentro del material que no experimenta tensión ni compresión.

- Fuerzas de tracción y compresión: Su equilibrio influye en la calidad de la curva.

- Factor k: Esta relación ayuda a predecir la ubicación del eje neutral, Garantizar cálculos precisos para la curvado.

3. Técnicas comunes de flexión de metales

La flexión de metal abarca una gama de técnicas diseñadas para formar metal en las formas deseadas mientras preserva su integridad.

Cada método tiene sus ventajas únicas y se selecciona en función de factores como el tipo de metal, Parte de geometría, volumen de producción, y tolerancias requeridas.

En esta sección, Exploramos las técnicas de flexión de metales más comunes, proporcionando una mirada en profundidad de cómo funciona cada método, junto con sus aplicaciones y limitaciones.

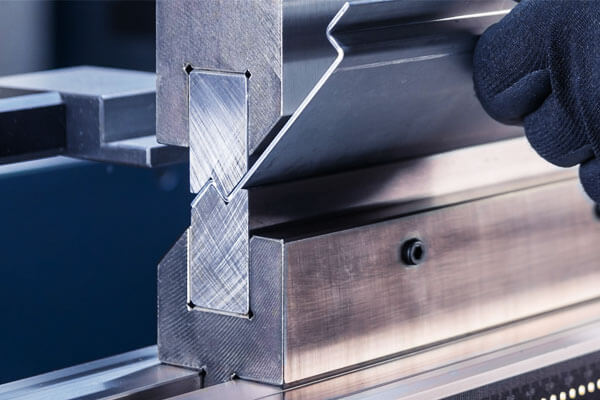

Presione la flexión del freno

La flexión de frenos de prensa es una de las técnicas más ampliamente adoptadas en la fabricación de metales.

en este proceso, Se coloca una lámina de metal entre un golpe y un dado, y se aplica una fuerza intensa para crear una curva. Este método ofrece varias variaciones:

- Flexión de aire:

En flexión de aire, El golpe no forja completamente el material contra el dado. Este enfoque permite un rango de ángulos de curvatura variando la profundidad del golpe. - Es particularmente útil cuando se requiere flexibilidad en el proceso de flexión. Sin embargo, Controlar el ángulo de curvatura exacto puede ser un desafío debido a Springback.

- De fondo:

Durante el fondo, El metal se ve obligado a contactar completamente el dado, resultando en curvas más consistentes y precisas.

Este método minimiza Springback, Hacerlo ideal para aplicaciones donde las tolerancias estrechas son críticas. - acuñar:

La acuñación implica aplicar fuerzas extremadamente altas para deformar permanentemente el metal, creando curvas muy nítidas y precisas.

Aunque esta técnica da como resultado una excelente repetibilidad y un mínimo de resorte, Requiere herramientas especializadas y una mayor entrada de energía.

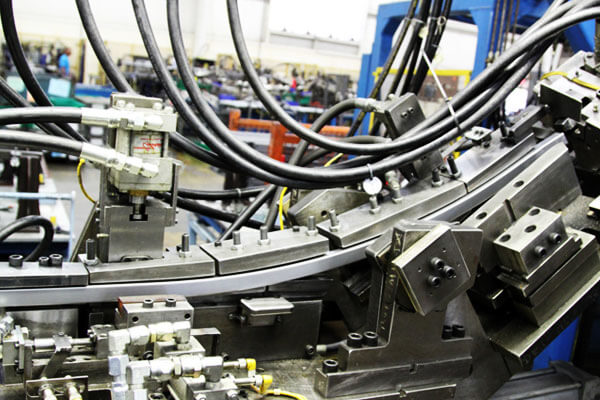

Flexión de rollo

La flexión de rollo utiliza una serie de rodillos para curvar gradualmente una pieza de trabajo de metal en forma cilíndrica o cónica.

Este método se usa predominantemente para crear tuberías, tubos, y grandes estructuras de chapa. Las consideraciones clave en la flexión de rollos incluyen:

- Alineación y configuración de rodillos:

Asegurar que los rodillos estén correctamente alineados es esencial para lograr una curvatura uniforme.

Están disponibles las máquinas de flexión de tres roll y de cuatro roll, con cada configuración ofreciendo distintos beneficios para controlar la distribución de la fuerza a través del metal. - Distribución de fuerza:

Incluso la distribución de la fuerza de flexión previene defectos como la torsión o la curvatura desigual, especialmente cuando se trabaja con materiales de espesores variables.

La flexión de rollo es particularmente eficiente en la configuración de producción de alto volumen, ya que puede procesar continuamente largas longitudes de metal con una intervención humana mínima.

Los datos de la industria de formación de metales muestran que la flexión de rollos puede alcanzar las velocidades de producción hasta 25% Métodos de freno de prensa más rápido que el tradicional para ciertas aplicaciones.

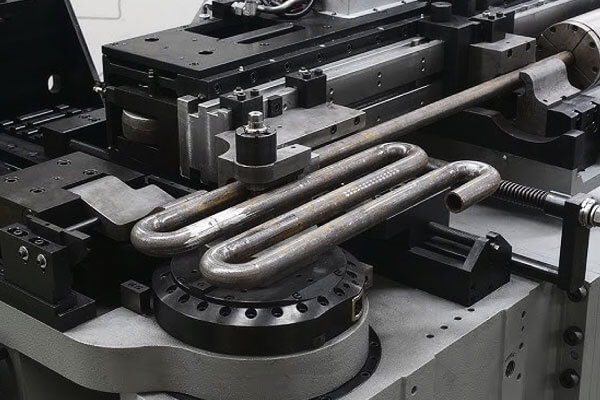

Flexión de dibujo rotativo

Dibujo rotativo de flexión se especializa en tubos y tuberías de flexión, un proceso que exige precisión y cuidado para evitar arrugas o aplanamiento del material.

La característica clave de la flexión de dibujo rotativo es el uso de un mandril, que se inserta dentro del tubo para soportarlo durante la flexión.

Este soporte evita que el tubo colapse y mantiene su forma transversal.

- Soporte de mandril:

El mandril es crucial para la flexión de alta calidad, ya que asegura que el interior del tubo permanezca suave y libre de arrugas. - Dibujar mecanismo de flexión:

A medida que se dibuja el tubo alrededor de una curva de curva, La combinación de fuerzas externas e internas da como resultado una curva uniforme con una distorsión mínima.

La flexión del sorteo rotativo se utiliza ampliamente en industrias como aeroespacial y automotriz, particularmente para sistemas de escape y tubos estructurales.

La precisión ofrecida por este método permite a los fabricantes lograr tolerancias dentro de ± 0.5 mm, Incluso para curvas complejas.

Flexión de estiramiento

La flexión del estiramiento implica estirar y doblar el metal simultáneamente para lograr una curva precisa y controlada mientras minimiza Springback.

Esta técnica es particularmente efectiva para componentes grandes donde el mantenimiento de la precisión dimensional es esencial.

- Aplicación de doble fuerza:

Aplicando una fuerza de tracción junto con la fuerza de flexión, El proceso contrarresta la recuperación elástica (Manguera), Asegurarse de que la forma final coincida estrechamente con el diseño previsto. - Aplicaciones:

La flexión del estiramiento encuentra un uso extenso en las industrias aeroespaciales y de construcción, Donde los grandes marcos y componentes estructurales requieren curvas precisas y propiedades mecánicas robustas.

Las innovaciones recientes en la flexión del estiramiento han llevado a una mejor automatización y al control de procesos, reduciendo los tiempos del ciclo por aproximadamente 20% En entornos de producción de alto volumen.

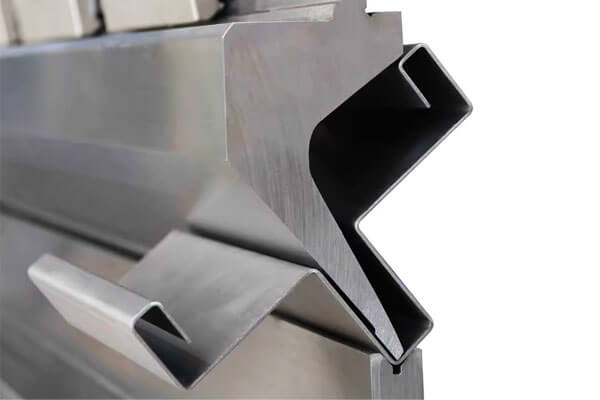

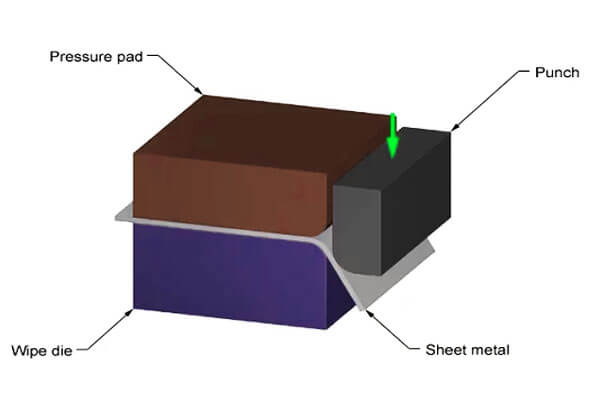

Doblarse

La flexión de la limpieza es un proceso donde una lámina de metal se dobla sobre un borde fijo de troquel, comúnmente utilizado en producción en masa por su alta repetibilidad y facilidad de configuración.

El proceso implica sujetar la lámina de metal y luego aplicar una fuerza controlada que hace que el metal se limpie sobre el dado.

- Consistencia y repetibilidad:

La flexión de la limpieza es reconocida por su capacidad para producir curvas consistentes y uniformes, Haciéndolo ideal para aplicaciones de alto volumen en industrias como la producción de paneles automotrices. - Eficiencia:

Este método minimiza el tiempo de configuración y permite ciclos de producción rápidos, Aunque generalmente se limita a más simple, geometrías de curvatura menos complejas.

Hot vs. Flexión fría

La temperatura a la que se realiza la flexión del metal influye significativamente en el resultado:

- Flexión fría:

La flexión en frío se realiza a temperatura ambiente y es ideal para metales dúctiles que no requieren calor adicional para deformarse.

Este método conserva las propiedades mecánicas del material y se usa comúnmente para piezas de precisión en la electrónica y las aplicaciones automotrices.. - Flexión caliente:

En flexión caliente, El metal se calienta antes de doblar. Este proceso reduce la fuerza requerida, minimiza el riesgo de agrietarse, y permite la flexión de materiales más gruesos o menos dúctiles.

La flexión en caliente se usa con frecuencia en los sectores de construcción y maquinaria pesada. Las temperaturas de calentamiento pueden variar, pero generalmente varían de 300 ° C a 500 ° C, Dependiendo del material.Flexión caliente

4. Equipo utilizado en flexión de metales

La flexión moderna de metal se basa en equipos especializados que garantiza la precisión, eficiencia, y repetibilidad en el proceso de fabricación.

Los avances en tecnología han llevado al desarrollo de máquinas que pueden manejar geometrías complejas y propiedades de material variados, mejorando significativamente la productividad.

En esta sección, Exploramos el equipo clave utilizado en la flexión de metales, Detallando sus funciones, beneficios, y las innovaciones tecnológicas que impulsan la industria.

Frenos de prensa

Los frenos de prensa se encuentran entre las máquinas más utilizadas en la flexión de metales. Operan usando un golpe y un troquel para doblar las hojas de metal en la forma deseada.

- Tipos de frenos de prensa:

Los frenos de prensa modernos vienen en varias variantes, incluyendo hidráulico, mecánico, y modelos controlados por CNC.

Los frenos de prensa hidráulicos son conocidos por su potencia y flexibilidad, Mientras que las máquinas controladas por CNC ofrecen una precisión y repetibilidad excepcionales.

Frenos de prensa mecánica, Aunque menos avanzado, permanecer popular para las carreras de producción más pequeñas debido a su rentabilidad. - Avances tecnológicos:

Los desarrollos recientes en la tecnología CNC han mejorado la precisión de los frenos de prensa al reducir los tiempos de configuración hasta hasta 40%.

Estas máquinas también cuentan con sistemas de control avanzados que ajustan la fuerza y la velocidad en tiempo real., Asegurar ángulos de curvatura consistentes y minimizar defectos como Springback.

Máquinas de flexión de rollo

Las máquinas de flexión de rollo están diseñadas para curvar hojas de metal, platos, o tubos que usan una serie de rodillos.

Estas máquinas son esenciales para producir formas cilíndricas o cónicas en aplicaciones como tuberías y grandes componentes estructurales.

- Configuraciones de rodillos:

Las máquinas de flexión de rollo generalmente vienen en configuraciones de tres roll o cuatro roll.

Se prefieren máquinas de tres roll para aplicaciones estándar debido a su simplicidad,

Mientras que las máquinas de cuatro roll ofrecen una flexibilidad mejorada y un mejor control sobre el proceso de flexión, Especialmente para materiales más gruesos. - Eficiencia y rendimiento:

La flexión de rollo permite un procesamiento continuo, que puede aumentar las velocidades de producción hasta 25% En comparación con los métodos tradicionales de freno de prensa para ciertas aplicaciones.

La capacidad de procesar largas longitudes de metal con una intervención manual mínima hace que la flexión del rollo sea altamente eficiente en entornos de producción de alto volumen.

Doblador de tubos y tuberías

Las máquinas de flexión de tubos y tuberías están diseñadas específicamente para formar curvas en materiales tubulares sin comprometer su integridad transversal.

Estas máquinas juegan un papel crucial en industrias como aeroespacial, automotor, y HVAC.

- Doblador de tubo de CNC:

Los dobladores de tubos controlados por CNC ofrecen alta precisión y repetibilidad. Utilizan software avanzado para controlar el proceso de flexión, Asegurar que las curvas cumplan con tolerancias dimensionales estrictas.

Esta precisión es particularmente importante en la industria aeroespacial., donde incluso las desviaciones menores pueden afectar el rendimiento. - Manual vs. Sistemas automatizados:

Mientras que los dobladores de tubos manuales todavía se usan para trabajos a pequeña escala o reparación, Los sistemas automatizados se han convertido en la norma en la fabricación de alto volumen.

Los dobladores automatizados no solo aumentan las tasas de producción, sino que también reducen la fatiga del operador y minimizan el riesgo de error humano.

Herramientas de flexión especializadas

Además de la maquinaria a gran escala, Las herramientas de flexión especializadas juegan un papel vital en el logro de curvas precisas en aplicaciones específicas. Estas herramientas incluyen:

- Muere y golpes:

Los troqueles y golpes diseñados a medida son críticos para lograr el radio de curvatura y el ángulo correctos.

A menudo están hechos de acero para herramientas de alta resistencia para resistir el uso repetido y mantener la precisión con el tiempo. - Mandreles:

Los mandreles se utilizan en procesos de flexión de dibujo rotativo y flexión de tubo para soportar el interior del tubo durante el proceso de flexión.

Ayudan a prevenir las arrugas y el colapso, Asegurar que el producto final mantenga su forma transversal prevista. - Sistemas de sujeción y accesorios:

Para asegurar piezas durante la flexión, Los fabricantes utilizan sistemas avanzados de sujeción que mantienen el metal en su lugar, Reducir el riesgo de deslizamiento y garantizar una distribución de fuerza constante.

Integración con software de simulación y monitoreo

El equipo moderno de flexión incorpora cada vez más software de simulación y sistemas de monitoreo en tiempo real.

Estas tecnologías permiten a los fabricantes predecir la deformación, Ajustar los parámetros de proceso en la mosca, y reducir los defectos.

Por ejemplo, análisis de elementos finitos (Fea) Modelos de software El proceso de flexión, permitiendo a los ingenieros optimizar la secuencia de flexión y minimizar problemas como Springback.

Los sensores en tiempo real y los bucles de retroalimentación mejoran aún más el control de calidad, Asegurar que cada curva cumpla con especificaciones precisas.

5. Resumen de materiales comunes de flexión de metales

Acero:

Ampliamente utilizado por su alta resistencia y durabilidad, El acero es ideal para aplicaciones estructurales en maquinaria automotriz y pesada.

Sin embargo, su fuerza exige una fuerza significativa durante la flexión, y el springback debe ser cuidadosamente administrado.

Aluminio:

Valorado por su ductilidad ligera y alta, aluminio Excelente en aplicaciones aeroespaciales y automotrices.

Su facilidad de flexión permite curvas suaves, Aunque los diseñadores deben dar cuenta de Springback (arriba a 10%) Para lograr dimensiones precisas.

Cobre:

Conocido por su excelente conductividad eléctrica y térmica, cobreLa alta ductilidad lo hace adecuado para componentes eléctricos e intercambiadores de calor.

Su suavidad, sin embargo, requiere un control preciso para evitar la deformación.

Titanio:

Titanio ofrece una relación de resistencia a peso superior y resistencia a la corrosión excepcional, haciéndolo una opción superior para los componentes aeroespaciales y médicos.

Debido a su menor ductilidad, A menudo son necesarias técnicas especializadas de flexión en caliente para evitar agrietarse.

Otros materiales

Además de los metales primarios mencionados anteriormente, Otros materiales se usan ocasionalmente en flexión de metales:

- Acero inoxidable: Valorado por su resistencia a la corrosión y atractivo estético, El acero inoxidable a menudo se usa en aplicaciones arquitectónicas y de consumo.

Su comportamiento de flexión requiere una atención cuidadosa para minimizar el retroceso y mantener la precisión dimensional. - Latón: Combinando una buena ductilidad con una apariencia atractiva, el latón se usa en aplicaciones decorativas y de precisión.

Sin embargo, Su menor resistencia en comparación con el acero requiere un cuidadoso control de procesos para evitar la sobrecarga.. - Aleaciones especiales: Aleaciones personalizadas, diseñado para características de rendimiento específicas, a veces se emplean en aplicaciones de alta tecnología o especializadas.

Estos materiales pueden ofrecer beneficios únicos, como la estabilidad térmica mejorada o la resistencia a los entornos extremos., pero también puede plantear desafíos en la flexión debido a las propiedades no estándar.

6. Desafíos en la flexión y soluciones de metales

Flexión de metal, aunque ampliamente adoptado, presenta varios desafíos que pueden afectar la calidad y la consistencia del producto final.

Abordar estos desafíos es fundamental para lograr precisos, durable, y resultados rentables.

Abajo, describimos los principales desafíos encontrados durante la flexión de metales junto con soluciones efectivas.

Control Springback

Desafío:

Springback ocurre cuando un metal doblado vuelve parcialmente a su forma original después de eliminar la fuerza. Esta recuperación elástica puede conducir a inexactitudes en las dimensiones finales.

Soluciones:

- Contundente: Intencionalmente contener el material por 5-10% para compensar el anticipado springback.

- Acuñación y alivio del estrés: Aplicar accesorios localizados o tratamientos térmicos después de doblar para reducir las tensiones residuales.

- Simulación por computadora: Utilizar análisis de elementos finitos (Fea) Software para predecir Springback y ajustar los parámetros de flexión en consecuencia.

Material de material y arrugas

Desafío:

La fuerza de flexión excesiva o un radio de curvatura inadecuado pueden causar agrietamientos o arrugas de material, particularmente en metales frágiles o de alta resistencia.

Soluciones:

- Radios de curvas optimizadas: Diseñar con radios apropiados que respeten la ductilidad del material.

- Flexión gradual: Implementar procesos de flexión incrementales para distribuir la tensión de manera uniforme y minimizar el riesgo de grietas.

- Lubricación: Use lubricantes de alta calidad para reducir la fricción y reducir la fuerza requerida para doblar, evitando así las arrugas.

Mantener la precisión dimensional

Desafío:

Las variaciones en las propiedades e inconsistencias del material en el proceso de flexión pueden conducir a desviaciones de las dimensiones objetivo, Impactar la funcionalidad del producto.

Soluciones:

- Herramientas y equipos de precisión: Emplear máquinas controladas por CNC e instrumentos de medición de alta precisión para monitorear y ajustar los parámetros de flexión en tiempo real.

- Simulación de procesos: Use el software de simulación avanzada para pronosticar la deformación y optimizar la secuencia de flexión antes de la producción.

- Sistemas de control de calidad: Implementar controles de calidad en línea rigurosos para identificar y corregir desviaciones durante la producción.

Gestión de la heterogeneidad del material

Desafío:

Diferentes metales e incluso variaciones dentro del mismo metal pueden reaccionar de manera impredecible a las fuerzas de flexión, conduciendo a resultados inconsistentes como flexión desigual o fallas localizadas.

Soluciones:

- Prueba de material: Realizar pruebas exhaustivas para comprender el comportamiento de la aleación específica bajo tensiones de flexión.

- Parámetros de proceso a medida: Personalizar la configuración de flexión, como la fuerza, velocidad, y temperatura, basada en las características del material.

- Colaboración de proveedores: Trabaje en estrecha colaboración con proveedores de materiales para garantizar una calidad y propiedades consistentes que coincidan con los requisitos de producción.

7. Ventajas del doblado de metales

La flexión de metal ofrece varios beneficios convincentes:

- Rentabilidad: Dado que el proceso no elimina el material, minimiza el desperdicio y reduce los costos del material.

- Alta eficiencia: Los procesos de flexión automatizados han reducido significativamente los tiempos de producción, haciéndolos ideales para la fabricación de alto volumen.

- Precisión: Las máquinas CNC modernas y el software de simulación permiten la producción de formas complejas con tolerancias estrechas.

- Conservación material: La flexión preserva la fuerza intrínseca y la integridad del material original, haciéndolo perfecto para aplicaciones estructurales.

- Versatilidad: Se puede doblar una amplia gama de metales, atender a diversas necesidades industriales.

8. Aplicaciones de flexión de metales en varias industrias

La flexión de metal encuentra un uso generalizado en múltiples sectores:

- Automotor: Utilizado en el chasis, sistemas de escape, y componentes estructurales para mejorar el rendimiento y reducir el peso.

- Aeroespacial: Crítico para formar estructuras de fuselaje, tubos, y cuadros, donde la precisión y la fuerza son primordiales.

- Construcción y arquitectura: Las técnicas de flexión forma marcos de metal, puentes, y fachadas decorativas, contribuyendo tanto a la forma como a la función.

- Maquinaria pesada: Empleado para refuerzos estructurales y componentes hidráulicos para mejorar la durabilidad.

- Electrónica y bienes de consumo: Se usa para crear carcasas de metal, corchetes, y recintos que requieren precisión y atractivo visual.

9. Comparación con otros procesos de formación de metales

A continuación se muestra una tabla de comparación que resalta las diferencias clave entre la flexión del metal y otros procesos comunes de formación de metales, incluido estampado, soldadura, y mecanizado.

Esta tabla describe el impacto de cada proceso en la integridad del material, eficiencia de producción, costo, desperdiciar, y aplicaciones típicas.

| Proceso | Integridad material | Eficiencia de producción | Eficiencia de rentabilidad & Desperdiciar | Aplicaciones clave |

|---|---|---|---|---|

| Flexión de metal | Preserva el material original con una eliminación mínima; Mantiene la fuerza estructural y la continuidad. | Alta eficiencia con sistemas CNC automatizados; ideal para curvas y ángulos continuos. | Desechos de materiales bajos; rentable para la producción de alto volumen. | Chasis automotriz, fuselajes aeroespaciales, marcos arquitectónicos, maquinaria pesada. |

| Estampado | Implica cortar y formar; elimina el exceso de material, que puede debilitar la integridad estructural si no está optimizado. | Tiempos de ciclo muy rápidos; Excelente para formas intrincadas en grandes carreras de producción. | Genera más desechos debido a la eliminación de materiales; Altos costos de material. | Componentes de alto volumen, como carcasas electrónicas, paneles automotrices, y electrodomésticos. |

Soldadura |

Se une a piezas de metal separadas; puede crear puntos débiles en las articulaciones; a menudo requiere un acabado adicional. | Velocidad moderada; La complejidad aumenta con los conjuntos de múltiples articulaciones y los requisitos de control de calidad. | Mayores costos operativos debido a la mano de obra y el procesamiento posterior a la soldado; potencial de estrés material. | Construcción, construcción naval, ensamblaje automotriz, maquinaria pesada. |

| Mecanizado | Proceso sustractivo que elimina el material, potencialmente comprometiendo la fuerza y causando altas tasas de desecho. | Proceso más lento; Alta precisión pero a menudo requiere múltiples pases. | Alto consumo de energía y desechos materiales significativos; mayores costos operativos. | Componentes de precisión, moldes, y piezas que requieren tolerancias estrechas, especialmente en dispositivos aeroespaciales y médicos. |

10. Tendencias e innovaciones futuras en flexión de metales

El futuro de la flexión de metal parece prometedor, Impulsado por avances tecnológicos continuos:

- Automatización y control CNC: La automatización mejorada reduce el error humano y mejora la repetibilidad.

Los datos indican que las máquinas de flexión de CNC pueden aumentar la eficiencia de producción en hasta 30% en comparación con los métodos manuales. - Software de simulación: Las herramientas de modelado avanzado predicen la deformación y optimizan los parámetros de flexión, Reducir el desperdicio de material y minimizar los defectos.

- Materiales inteligentes: La investigación en metales flexibles con capacidad de flexión mejorada promete expandir las posibilidades de flexión de metales en aplicaciones innovadoras.

- Métodos ecológicos: Los fabricantes están adoptando cada vez más procesos de eficiencia energética y estrategias de reducción de desechos.

Se espera que la integración de las tecnologías verdes reduzca significativamente la huella de carbono de las operaciones de flexión de metales.

11. Conclusión

La flexión de metal sigue siendo un proceso fundamental en la fabricación moderna, ofreciendo una mezcla de eficiencia, precisión, y rentabilidad.

Su capacidad para dar forma al metal sin pérdida de material, junto con avances en automatización y simulación, lo hace indispensable en industrias como automotriz, aeroespacial, y construcción.

A medida que las nuevas tecnologías y las prácticas sostenibles continúan evolucionando, La flexión de metal sin duda desempeñará un papel fundamental en satisfacer las demandas de futuros desafíos de fabricación.

Al adoptar estas innovaciones, Los fabricantes pueden optimizar sus procesos, Reducir el desperdicio, y garantizar una producción de alta calidad mientras mantiene una ventaja competitiva en el mercado global.

LangHe es la opción perfecta para sus necesidades de fabricación si necesita servicios de flexión de metal de alta calidad.

Pingback: Cómo configurar su dobladora de rodillos CNC para obtener resultados precisos? - CNCRB