1. Introducción

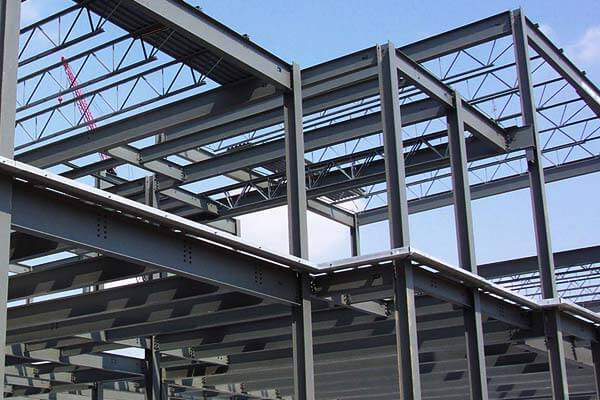

El acero se erige como uno de los materiales más críticos utilizados en industrias que van desde la construcción y el automóvil hasta la producción aeroespacial y de energía.

Conocido por su notable fuerza, versatilidad, y capacidad de ser formado para diversas aplicaciones, El acero continúa sirviendo como la columna vertebral de la fabricación moderna.

Sin embargo, Una propiedad esencial que los ingenieros y los fabricantes deben considerar es el punto de fusión de acero.

Esta temperatura específica juega un papel importante en la determinación del comportamiento del material durante el procesamiento y, en última instancia, influye en el rendimiento del acero en aplicaciones de alta temperatura..

Comprender el punto de fusión es fundamental al seleccionar materiales para procesos específicos, como el casting, soldadura, o tratamiento térmico.

La capacidad de predecir cómo funcionará el acero durante estos procesos es parte integral de la producción de componentes que cumplan con los estándares estrictos de fuerza, durabilidad, y funcionalidad.

Este artículo explorará la importancia del punto de fusión de Steel, los diversos factores que lo afectan,

y cómo afecta el proceso de fabricación de acero y su rendimiento en aplicaciones del mundo real.

2. ¿Cuál es el punto de fusión del acero??

En términos simples, El punto de fusión del acero se refiere a la temperatura a la que pasa de un estado sólido a un estado líquido.

Cuando el acero se calienta, El hierro y los elementos de aleación dentro de él comienzan a descomponerse en el punto de fusión, permitiendo que el material fluya y se moldea en formas.

El punto de fusión de Steel no es fijo: varía según la combinación específica de elementos de aleación agregados al hierro.

El rango de punto de fusión típico para el acero está entre 1,370° C y 1.510 ° C (2,500° F a 2.750 ° F).

Sin embargo, Este rango está influenciado por varios factores, como el porcentaje de carbono, cromo, níquel, y otros elementos presentes en el acero.

Por lo tanto, Conocer el punto de fusión es vital para que los ingenieros seleccionen el tipo correcto de acero para métodos de fabricación específicos, Asegurar tanto la eficiencia del proceso como el rendimiento final del producto.

3. Factores que afectan el punto de fusión del acero

El punto de fusión del acero no es un valor fijo y puede fluctuar en función de varios factores.

Estos factores afectan el comportamiento del material bajo calor y deben entenderse para seleccionar el acero adecuado para aplicaciones particulares.

A continuación se muestran los factores principales que influyen en el punto de fusión del acero:

Composición de aleación

Los elementos de aleación en el acero juegan un papel vital en la determinación de su punto de fusión. Diferentes elementos aumentan o disminuyen la temperatura a la que el acero se derrite:

- Carbón: Uno de los elementos de aleación más influyentes, El carbono generalmente aumenta el punto de fusión del acero.

Sin embargo, También aumenta la dureza y la fragilidad, Hacer aceros altos en carbono adecuado para herramientas y componentes estructurales. - Cromo: El cromo es un elemento crítico que aumenta el punto de fusión y mejora la resistencia del acero a la oxidación y la corrosión.

Su presencia es especialmente crucial en acero inoxidable, que requiere temperaturas más altas para el procesamiento. - Níquel: Mientras que el níquel reduce el punto de fusión del acero, mejora significativamente su dureza, Haciéndolo ideal para aplicaciones que requieren resistencia de alto impacto.

- Manganeso: Este elemento agrega resistencia al acero y aumenta ligeramente el punto de fusión., haciéndolo adecuado para aplicaciones de alto estrés.

- Tungsteno y molibdeno: Estos materiales tienen un efecto significativo en la elevación del punto de fusión,

haciéndolos esenciales en entornos de alta temperatura como las cuchillas de la turbina y los aceros para herramientas de alta velocidad.

Impurezas

Impurezas como azufre y fósforo, Típicamente presente durante el proceso de fabricación, puede reducir el punto de fusión del acero.

También afectan las propiedades mecánicas del acero al reducir su ductilidad y tenacidad. Por ejemplo:

- Azufre: Sulphur causa fragilidad y baja el punto de fusión, conduciendo a grietas y debilidades estructurales en el acero.

- Fósforo: Similar al azufre, El fósforo reduce la tenacidad del acero y reduce el punto de fusión.

Mientras que los fabricantes se esfuerzan por minimizar estas impurezas, siguen siendo un factor crucial para determinar el comportamiento del acero a temperaturas elevadas.

Historial de tratamiento térmico

Los procesos de tratamiento térmico que sufre el acero también pueden alterar su punto de fusión.

Procesos como temple (enfriamiento rápido) y recocido (enfriamiento lento) Cambiar la microestructura del acero, que a su vez afecta sus propiedades térmicas. Por ejemplo:

- Recocido suaviza el acero y puede reducir ligeramente su punto de fusión refinando la estructura de grano.

- Temple hace que el acero sea más difícil pero puede introducir la fragilidad si no sigue templado Para restaurar la ductilidad.

La historia térmica del acero impacta cómo funciona a altas temperaturas y su resistencia general al estrés térmico.

Grado y tipo de acero

Diferentes grados de acero, Basado en sus aplicaciones previstas, tener diferentes puntos de fusión:

- Acero carbono: Puntos de fusión para el rango de acero al carbono entre 1,430° C y 1.480 ° C (2,600° F a 2.700 ° F), Dependiendo del contenido de carbono.

Los aceros bajos en carbono tienen puntos de fusión más bajos, Mientras que los aceros altos de carbono utilizados en herramientas y maquinaria pueden derretirse a temperaturas más altas. - Acero aleado: Los aceros de aleación a menudo contienen elementos como el cromo o el molibdeno, que elevan sus puntos de fusión.

Estos aceros son esenciales en industrias como la fabricación automotriz y de maquinaria, donde la estabilidad de alta temperatura es crítica. - Acero inoxidable: Acero inoxidable, Debido a su contenido de cromo, tiene un punto de fusión que generalmente va desde 1,400° C a 1.450 ° C (2,550° F a 2,640 ° F).

Los aceros inoxidables son conocidos por su resistencia a la corrosión y la capacidad de funcionar a temperaturas más altas que los aceros de carbono lisos.Punto de fusión de acero inoxidable - Herramienta de acero: Aceros para herramientas, a menudo aleado con tungsteno y vanadio, tener altos puntos de fusión que van desde 1,450° C a 1.650 ° C (2,640° F a 3.000 ° F).

Estos aceros están diseñados para soportar temperaturas extremas y se utilizan en herramientas de fabricación, matrices, y moldes.

Temperatura y velocidad de enfriamiento

Mientras que el punto de fusión en sí permanece en gran medida sin cambios, La velocidad a la que el acero se enfría después de alcanzar su punto de fusión afecta su microestructura y propiedades.

El enfriamiento lento promueve más fuerte, microestructuras más estables, Mientras que se enfría rápido (como en el enfriamiento) bloquea la dureza pero también puede aumentar la fragilidad.

Presión

El punto de fusión del acero también puede verse afectado por la presión.

En condiciones de alta presión, como aquellos en aplicaciones de aguas profundas o ciertos procesos industriales, El punto de fusión del acero puede aumentar.

Los entornos de alta presión empujan los átomos más juntos, haciendo que sea más difícil para el material hacer la transición a un estado líquido.

4. Importancia del punto de fusión en la fabricación de acero

El punto de fusión del acero es un factor crucial en varias etapas de su fabricación., influir significativamente en la calidad, eficiencia, y rentabilidad de los procesos de producción.

Comprender cómo el punto de fusión afecta el comportamiento del acero durante diferentes operaciones ayuda a garantizar que el material funcione de manera óptima en sus aplicaciones previstas..

He aquí por qué el punto de fusión es tan vital en la fabricación de acero:

Proceso de fundición

El proceso de fundición es uno de los métodos más fundamentales utilizados para formar componentes de acero. Durante el casting, El acero fundido se vierte en moldes para crear la forma deseada.

El punto de fusión determina la temperatura a la que se debe calentar el acero para garantizar que se vuelva completamente líquido y puede fluir hacia intrincadas cavidades de moho..

- Solidificación: Una vez que se vierte el acero fundido en el molde, comienza a enfriarse y solidificarse.

La velocidad a la que el acero se solidifica afecta su microestructura y propiedades mecánicas.

Comprender el punto de fusión y la temperatura de líquido (la temperatura a la que el acero comienza a solidificarse) es esencial

para controlar el proceso de lanzamiento y evitar problemas como los moldes incompletos, grietas, o vacíos. - Selección de moho: La temperatura a la que el acero se derrite también influye en la selección de material de moho..

Para aceros de punto de fusión más bajo, Los moldes de arena a menudo son suficientes, mientras que para aleaciones de punto de fusión más altos, moldes más especializados,

como la cerámica, puede ser necesario para resistir las altas temperaturas durante la fundición.

Soldadura y fabricación

El punto de fusión del acero juega un papel esencial en los procesos de soldadura y fabricación..

Ambos soldadura y la soldadura implica aplicar calor al acero, y comprender el comportamiento de fusión del acero asegura la unión óptima de los componentes.

- Entrada de calor: Durante la soldadura, La temperatura debe controlarse cuidadosamente para evitar sobrecalentarse del acero, que puede conducir a zonas excesivas afectadas por el calor, distorsión material, o incluso quemado.

En cambio, El calor insuficiente puede provocar soldaduras débiles y una mala unión.

Entendiendo el punto de fusión del acero, Los soldadores pueden determinar la entrada de calor adecuada para lograr fuertes, soldaduras duraderas. - Expansión térmica: El acero se expande cuando se calienta y se contrae cuando se enfría. Esta expansión térmica está influenciada por el punto de fusión.

Para componentes que requieren ajustes precisos, El manejo de la expansión térmica durante la soldadura es esencial.

El acero con un alto punto de fusión generalmente sufre menos expansión a altas temperaturas, Hacerlo adecuado para aplicaciones donde la estabilidad dimensional es crítica.

Tratamiento térmico

Procesos de tratamiento térmico como temple, templado, y recocido se utilizan para modificar las propiedades del acero, incluyendo dureza, ductilidad, y resistencia a la tracción.

El punto de fusión influye directamente en las temperaturas utilizadas en estos tratamientos..

- Temple: En enfriamiento, El acero se calienta a una temperatura justo por debajo de su punto de fusión y luego se enfría rápidamente, que bloquea la dureza pero puede hacer que el material sea más frágil.

Comprender el punto de fusión del acero asegura que se use la temperatura de enfriamiento apropiada, Evitar el sobrecalentamiento, que podría causar cambios microestructurales no deseados. - Templado: Después de enfriar, El templado se utiliza para restaurar la ductilidad y reducir la fragilidad.

El templado generalmente se realiza a temperaturas más bajas que el paso de enfriamiento,

Pero aún se basa en el conocimiento del punto de fusión del material para evitar cambios de fase o distorsión no deseados durante el proceso. - Recocido: En recocido, El acero se calienta a una temperatura específica para aliviar las tensiones internas y suavizar el material.

Las temperaturas de recocido son generalmente más bajas que el punto de fusión del acero,

Pero saber que el punto de fusión sigue siendo crucial para evitar el sobrecalentamiento y el daño a la microestructura del material.

Selección de material

Al elegir acero para aplicaciones específicas, El punto de fusión es una consideración clave para determinar su idoneidad para diferentes procesos y entornos de uso final..

Por ejemplo, aceros de alto rendimiento utilizado en aeroespacial, automotor, o industrias energéticas

Debe soportar temperaturas extremas sin perder su integridad estructural o propiedades mecánicas.

- Entornos de alta temperatura: En aplicaciones donde los componentes de acero estarán expuestos a entornos de alta temperatura, como turbinas de gas, motores a reacción, o hornos industriales,

Seleccionar acero con un punto de fusión más alto asegura que el material pueda resistir las tensiones térmicas sin deformar o perder fuerza. - Ciclismo térmico: Componentes de acero utilizados en entornos con fluctuaciones de temperatura significativas,

como motores o turbinas, Necesita mantener sus propiedades a pesar de los frecuentes ciclos de calentamiento y enfriamiento.

Un punto de fusión más alto asegura que el material conserve su resistencia y tenacidad en condiciones de ciclo térmico.

Consumo de energía en la producción de acero

El punto de fusión del acero también afecta la energía requerida para procesar el material.

Los aceros de mayor puntos de fusión exigen más energía para alcanzar su temperatura de líquido durante creación de acero procesos, como hornos de arco eléctrico (EAF) o calzoncillos.

- Eficiencia energética: El acero con un punto de fusión más alto requiere más energía para derretir, que influye directamente en los costos de producción.

Los productores de acero deben tener en cuenta esto al elegir materiales y considerar tecnologías de eficiencia energética para reducir el consumo de energía y los costos durante la producción.. - Optimización de procesos: Al comprender el punto de fusión de diferentes grados de acero,

Los fabricantes pueden optimizar los procesos de producción, Reducir el desperdicio de energía y mejorar la eficiencia general.

Impacto en el control de calidad

Un punto de fusión consistente y controlado es esencial para mantener la calidad y la uniformidad en la fabricación de acero.

Las variaciones de temperatura durante el proceso de fusión pueden conducir a diferencias en la microestructura del material,

afectando sus propiedades mecánicas, como la resistencia a la tracción, dureza, y ductilidad.

- Consistencia a través de lotes: Asegurar que el acero tenga un punto de fusión constante en los lotes es crucial para la producción a gran escala.

La variabilidad en la temperatura de fusión puede conducir a defectos como porosidad o tensiones internas, que puede comprometer la integridad y el rendimiento del material. - Precisión y tolerancia: En industrias como la fabricación aeroespacial y automotriz,

La precisión es crítica, e incluso las fluctuaciones menores en el punto de fusión pueden afectar el producto final.

Asegurar que el punto de fusión del acero esté controlado y consistente ayuda a mantener las tolerancias y especificaciones de rendimiento requeridas para componentes críticos.

5. Cómo el punto de fusión de Steel afecta su rendimiento

Resistencia al calor y estabilidad térmica

- Aplicaciones de alta temperatura: Los aceros con puntos de fusión más altos son más resistentes al ablandamiento o la deformación a temperaturas elevadas.

Esto los hace adecuados para aplicaciones de alta temperatura, como en hornos., motores a reacción, y sistemas de escape. - Expansión térmica: La velocidad a la que se expande un material cuando se calienta se relaciona con su punto de fusión.

Los materiales con puntos de fusión más altos generalmente tienen coeficientes más bajos de expansión térmica, lo que significa que es menos probable que se expandan significativamente cuando se exponen al calor,

Lo cual es importante para los componentes que deben mantener la estabilidad dimensional a temperaturas variables.

Propiedades mecánicas a temperaturas elevadas

- Retención de fuerza: A medida que la temperatura se acerca al punto de fusión, la resistencia del acero disminuye.

Los aceros de alto rendimiento diseñados para su uso en entornos extremos a menudo incorporan elementos como el cromo, molibdeno, o vanadio,

que puede aumentar sus puntos de fusión y mejorar su retención de fuerza a altas temperaturas. - Resistencia a la fluencia: A temperaturas cercanas a sus puntos de fusión, Los materiales pueden experimentar el arrastre,

que es la tendencia de un material sólido a deformarse lentamente permanentemente bajo la influencia de las tensiones mecánicas persistentes.

Los aceros con puntos de fusión más altos tienden a tener una mejor resistencia a la fluencia.

Soldadura y fabricación

- Soldadura: El punto de fusión afecta la facilidad con la que se puede soldar el acero.

Generalmente, Los aceros con puntos de fusión más bajos son más fáciles de soldar porque requieren menos energía para alcanzar sus puntos de fusión.

Sin embargo, Esto debe equilibrarse con otros factores, como la resistencia y la resistencia al calor.. - Desafíos de fabricación: Durante los procesos de fabricación como forjar o rodar, Los aceros con puntos de fusión más altos pueden requerir más información de energía debido a sus mayores temperaturas de trabajo.

Resistencia a la corrosión

Aunque no está directamente relacionado con el punto de fusión, Las aleaciones utilizadas para elevar el punto de fusión del acero también pueden mejorar su resistencia a la corrosión.

Por ejemplo, Los aceros inoxidables contienen cantidades significativas de cromo, que plantea su punto de fusión y mejora la resistencia a la oxidación y la corrosión.

6. Probar el punto de fusión del acero

Determinar con precisión el punto de fusión del acero es esencial para garantizar su idoneidad para aplicaciones específicas. Los métodos comunes incluyen:

- Análisis térmico diferencial (DTA): Mide el cambio de temperatura durante el calentamiento para identificar el punto de fusión del material.

- Análisis termogravimétrico (TGA): Mide la pérdida de peso durante el calentamiento para monitorear las transiciones de fase, incluyendo el punto de fusión.

7. Aplicaciones de acero basadas en el punto de fusión

El punto de fusión de acero es una propiedad fundamental que influye en su idoneidad para varias aplicaciones industriales.

El rendimiento del acero a temperaturas elevadas juega un papel importante en la determinación de su función y confiabilidad en entornos exigentes.

A medida que el acero se usa en una amplia gama de industrias, de aeroespacial a construcción, Comprender su punto de fusión es clave para seleccionar el material correcto para aplicaciones específicas.

Así es como el punto de fusión afecta el rendimiento del acero y sus aplicaciones:

Industrias aeroespaciales y automotrices

En industrias como aeroespacial y automotor, Los componentes del acero deben soportar altas temperaturas mientras mantienen su integridad estructural, fortaleza, y rendimiento.

Estos sectores requieren materiales que puedan funcionar en condiciones térmicas extremas, y el punto de fusión de acero juega un papel fundamental en este.

- Piezas de alta temperatura: Componentes de acero utilizados en motores de aeronaves, hojas de turbina, y los sistemas de frenos deben soportar cargas de calor durante la operación.

Por ejemplo, Los motores de reacción y las turbinas operan a temperaturas extremadamente altas, a menudo muy por encima de 1,000 ° C (1,832° F), haciendo aceros de alta fusión ideal para estas aplicaciones.

Aleaciones con un punto de fusión alto-como aceros para herramientas y Superáctil—Se particularmente adecuados para estos alto estrés, entornos de alta temperatura. - Componentes de motor y escape: Piezas del motor, tales como cabezas de cilindro, turbocompresor,

y sistemas de escape, requiere acero que no solo mantenga la resistencia a altas temperaturas, sino que también resista la fatiga térmica.

Las aleaciones de alto punto de fusión aseguran que estos componentes retengan sus durabilidad y actuación En largos períodos de exposición al calor.

Construcción y aplicaciones estructurales

El acero es la columna vertebral de la construcción moderna, Desde edificios y puentes de gran altura hasta soportes estructurales de servicio pesado.

El acero utilizado en estas aplicaciones no solo debe proporcionar fortaleza pero también resistir el térmico y Estrés ambiental que vienen con exposición a variaciones de temperatura.

- Acero para edificios de gran altura: En rascacielos y otras estructuras de gran altura, El acero debe mantener su integridad estructural incluso en caso de incendio.

El acero utilizado en la construcción a menudo está diseñado para resistir temperaturas elevadas durante períodos prolongados sin fallar.

Acero con un Mayor punto de fusión se prefiere en tales aplicaciones, asegurando Resistencia a la degradación térmica y mejor resistencia al fuego. - Puentes e infraestructura: Acero en puentes, túneles, y otra infraestructura pesada también debe soportar altas temperaturas.

En tales estructuras, aceros al carbono con puntos de fusión moderados (alrededor de 1.400 ° C a 1.500 ° C o 2.550 ° F a 2,730 ° F) se usan comúnmente.

Estos aceros ofrecen un buen equilibrio entre estabilidad térmica y fortaleza, permitiéndoles manejar el estrés tanto por expansión térmica como de fuerzas externas.

Maquinaria pesada y equipos industriales

En aplicaciones de maquinaria industrial, El acero se utiliza para componentes que están sujetos a un estrés mecánico intenso y altas temperaturas.

El acero utilizado para la fabricación de componentes como las bombas, compresores, engranaje, y las piezas del motor deben tener alta estabilidad térmica.

- Bombas y compresores: Estos componentes a menudo operan en condiciones que implican altas temperaturas, como en las centrales eléctricas, refinerías, y plantas químicas.

Acero con Puntos de fusión altos asegura que estas partes puedan soportar temperaturas elevadas sin ablandar o perder su fuerza bajo presión. - Piezas de maquinaria: Acero utilizado en maquinaria de alto estrés, como engranaje, ejes, y aspectos, debe mantener su fortaleza y durabilidad a temperaturas elevadas.

Aceros para herramientas y aceros de alta aleación a menudo son seleccionados para su Puntos de fusión altos,

que les permiten funcionar bien en aplicaciones de servicio pesado sin comprometer la integridad del material.

Generación de energía y energía

El sector energético, especialmente en plantas de generación de energía, confía en el acero para manejar temperaturas y presiones extremas.

Acero punto de fusión impacta directamente el actuación de plantas de energía, donde los componentes están expuestos a extremo ciclismo térmico y tensiones mecánicas.

- Calderas e intercambiadores de calor: El acero utilizado en calderas e intercambiadores de calor debe soportar temperaturas muy por encima de 600 ° C (1,112° F),

requiriendo materiales con un punto de fusión alto para evitar la falla debido a fatiga térmica.

Acero con mayor puntos de fusión asegurar estabilidad térmica y resiliencia En estos componentes críticos, que son esenciales para la eficiencia del proceso de generación de energía. - Energía nuclear: En reactores nucleares, Los componentes del acero deben resistir altas temperaturas y radiación.

Acero inoxidable y Superáctil a menudo se usan debido a sus altos puntos de fusión y Resistencia a la degradación inducida por la radiación.

Estos aceros mantienen su propiedades mecánicas y integridad estructural En entornos extremadamente desafiantes, contribuyendo a la seguridad y la longevidad de las centrales nucleares.

Industria de petróleo y gas

El acero utilizado en el sector de petróleo y gas debe funcionar bajo calor extremo y presión condiciones, tanto en tierra como en alta mar.

Si es para perforar plataformas, tuberías, o refinerías, El punto de fusión del acero juega un papel fundamental para garantizar rendimiento confiable.

- Equipo de perforación: El acero utilizado en las operaciones de perforación debe soportar altas temperaturas generado por fricción y condiciones de pozo.

Acero con un Mayor punto de fusión asegura que estos componentes puedan manejar el calor intenso desde perforar y permanecer estructuralmente sólidos durante el uso a largo plazo. - Tuberías: Tuberías de acero, que transporte de petróleo y gas, están sujetos a varias tensiones ambientales, incluido Fluctuaciones de temperatura.

Acero con un punto de fusión alto asegura que estas tuberías no se deforman ni se debiliten con el tiempo, manteniendo su integridad y seguridad En condiciones extremas.

Fabricación de herramientas y matrices

Las aleaciones de acero son parte integral de la producción de herramientas de corte, matrices, y moldes que se utilizan en una amplia gama de procesos de fabricación.

Estas herramientas y troqueles están expuestos a altas temperaturas durante la producción y necesitan retener dureza, fortaleza, y resistencia al desgaste.

- Herramientas de corte: Acero utilizado para herramientas de corte—Sal como simulacros, cuchillas de sierra, y herramientas de molienda: se necesita mantener su dureza a altas temperaturas generadas durante las operaciones de corte.

Aceros de alta fusión, como aceros para herramientas y aceros de alta velocidad,

se prefieren para estas aplicaciones porque ofrecen dureza excepcional y resistencia al desgaste Incluso a temperaturas elevadas. - Moldes y muere: Acero utilizado en la fabricación de mohos y troqueles para fundición y forja Debe poder resistir calefacción repetida y ciclos de enfriamiento sin perder forma o fuerza.

Acero con Puntos de fusión más altos asegura que el moldes y muere retener su integridad estructural Durante procesos de alta temperatura, tales como moldeo por inyección de plástico y fundición a matrices.

8. Desafíos en la fabricación de acero relacionados con el punto de fusión

El punto de fusión del acero presenta varios desafíos en todo el proceso de fabricación, Impactando todo, desde la producción inicial hasta la aplicación final del material.

Comprender estos desafíos es crucial para optimizar los procesos de producción y garantizar la calidad y el rendimiento del producto final.

Consumo de energía

Uno de los desafíos más significativos asociados con el alto punto de fusión del acero (que varía de aproximadamente 1370 ° C a 1540 ° C) ¿Es la cantidad sustancial de energía requerida?

para alcanzar y mantener estas temperaturas durante la producción. Esto incluye:

- Eficiencia del horno: Lograr y mantener las temperaturas necesarias para fundir o refinar el acero exige hornos eficientes

que pueden manejar temperaturas tan altas sin pérdida de energía excesiva. - Implicaciones de costos: El alto consumo de energía se traduce en mayores costos operativos, que puede afectar la viabilidad económica general de la producción de acero.

Selección de materiales y aleación

La composición del acero influye significativamente en su punto de fusión, que a su vez afecta su idoneidad para varias aplicaciones. Los fabricantes enfrentan desafíos en:

- Elegir las aleaciones correctas: Diferentes elementos de aleación pueden elevar o bajar el punto de fusión del acero.

Por ejemplo, Agregar cromo aumenta tanto la resistencia a la corrosión como el punto de fusión,

haciéndolo adecuado para aplicaciones de alta temperatura pero también aumentando la complejidad del proceso de producción. - Propiedades de equilibrio: Lograr un equilibrio óptimo entre las propiedades deseadas como la resistencia,

ductilidad, y la resistencia al calor mientras se gestiona el impacto en el punto de fusión plantea un desafío.

Control de la microestructura

Durante el proceso de enfriamiento después de llegar al punto de fusión, El control de la microestructura del acero es fundamental para determinar sus propiedades mecánicas. Los desafíos incluyen:

- Tasas de enfriamiento: La velocidad a la que el acero se enfría de su estado fundido puede afectar drásticamente la estructura del grano y, como consecuencia, la fuerza y la dureza del material.

El control preciso sobre las tasas de enfriamiento es necesario para lograr los resultados microestructurales deseados. - Homogeneidad: Asegurar la uniformidad en la composición química y la microestructura

en toda la pieza de acero es esencial para un rendimiento constante, especialmente en aplicaciones críticas.

Preocupaciones ambientales y de seguridad

Operaciones de alta temperatura involucradas en la fabricación de acero Desafíos ambientales y de seguridad:

- Control de emisiones: Las intensas reacciones de calor y químicos involucrados en la fabricación de acero pueden conducir a la liberación de contaminantes.

Gestionar las emisiones de manera efectiva es crucial para el cumplimiento de las regulaciones ambientales. - Seguridad en el lugar de trabajo: Trabajar con materiales a temperaturas extremadamente altas requiere protocolos de seguridad estrictos

para proteger a los trabajadores de las quemaduras, incendios, y otros peligros asociados con operaciones de alta temperatura.

Limitaciones tecnológicas

Las restricciones tecnológicas pueden limitar la eficiencia y efectividad de los procesos de fabricación de acero relacionados con los puntos de fusión:

- Precisión en el control de la temperatura: Lograr un control preciso de la temperatura durante las fases de calefacción y enfriamiento es desafiante pero esencial para producir acero de alta calidad.

Las tecnologías avanzadas se están desarrollando continuamente para mejorar este aspecto. - Optimización de procesos: Innovaciones en diseño y operación de procesos, incluido el uso de gemelos digitales y software de simulación,

objetivo optimizar los procesos de fabricación de acero prediciendo y ajustando las variables que afectan la fusión y la solidificación.

9. Conclusión

El punto de fusión del acero es un factor crucial que influye en su procesamiento, propiedades mecánicas, y rendimiento en aplicaciones del mundo real.

Si está en aeroespacial, automotor, construcción, o maquinaria pesada,

Comprender cómo el punto de fusión afecta el comportamiento del acero a temperaturas elevadas ayuda a los ingenieros a seleccionar los materiales adecuados para cada proyecto.

Por factoring en el punto de fusión, Los fabricantes pueden garantizar la resistencia, durabilidad, y estabilidad térmica de los componentes de acero, Optimización de su desempeño en todas las industrias.

Y Langhe, Brindamos experiencia en seleccionar y procesar acero para cumplir con los requisitos específicos de sus aplicaciones..

Para más información o para discutir sus necesidades de acero, no tener en cuenta Contáctenos hoy!