Explore las diferencias clave entre anodización y recubrimiento en polvo en términos de durabilidad, atractivo estético, rentabilidad, e impacto ambiental.

1. Introducción

El recubrimiento en polvo y la anodización representan dos enfoques distintos para el tratamiento de la superficie.

Revestimiento de polvo implica aplicar polvo cargado electrostáticamente a un sustrato y curarlo bajo calor para formar una película protectora,

mientras Anodizante Utiliza un proceso electroquímico para convertir la superficie del metal, principalmente aluminio, en una capa de óxido duradera.

El acabado de la superficie mejora el rendimiento y la longevidad de los componentes al protegerlos contra la corrosión, tener puesto, y degradación ambiental.

Nuestro objetivo es analizar estos métodos en profundidad, Comparando sus procesos, actuación, costo,

e impacto ambiental para proporcionar una perspectiva informada sobre sus ventajas y limitaciones.

2. Que es anodizante?

Anodizante es un proceso electroquímico que transforma la superficie de un metal, Principalmente aluminio, en una capa de óxido duradera y resistente a la corrosión.

Este proceso no solo aumenta el grosor de la capa de óxido natural en el metal, sino que también mejora sus propiedades, como la dureza, resistencia al desgaste, y retención de color.

A diferencia de muchos otros recubrimientos, La anodización no implica agregar una capa separada de material a la superficie, sino que aumenta el grosor de la capa de óxido y lo fortalece..

Descripción del proceso:

Reacción electroquímica:

Anodizante utiliza una célula electrolítica para sumergir el metal en un baño de electrolitos ácidos, Por lo general, el ácido sulfúrico mientras aplica una corriente eléctrica.

El aluminio actúa como el ánodo (electrodo positivo), y un cátodo (electrodo negativo) se coloca en el electrolito.

A medida que fluye la corriente, el metal reacciona con el electrolito, creando una capa de óxido controlada en su superficie.

Formación de óxido:

El óxido formado durante la anodización no es un recubrimiento sino una parte integral del aluminio.

La capa de óxido crece hacia afuera desde la superficie y es porosa, Permitir un mayor teñido o sellado.

Esta capa puede variar en grosor, típicamente que va desde 0.0002 pulgadas (5 micras) a 0.001 pulgadas (25 micras),

dependiendo de la duración del proceso de anodización y el voltaje aplicado.

Coloración y sellado:

Después de anodizar, la superficie se puede teñir para introducir el color, Como la estructura porosa de la capa de óxido contiene bien los tintes.

Además, La capa de óxido se puede sellarse para mejorar aún más su resistencia a la corrosión,

haciéndolo menos susceptible al desgaste, daño ambiental, y manchas.

Materiales y equipos:

- Metales comunes: La anodización se usa principalmente en aluminio y sus aleaciones, pero también se puede aplicar al titanio, zinc, y magnesio.

- Electrolitos: El ácido sulfúrico es el electrolito más utilizado, Pero los ácidos orgánicos y otras soluciones de electrolitos pueden usarse para aplicaciones específicas.

- Fuente de alimentación: Una corriente continua (corriente continua) La fuente de alimentación se utiliza para aplicar la corriente eléctrica requerida para anodizar.

Métricas clave de rendimiento:

- Control de espesor: El grosor de la capa de óxido es crucial para su rendimiento, afectando su durabilidad y resistencia al desgaste.

Las superficies de aluminio anodizadas típicas tienen un grosor entre 0.001 a 0.004 pulgadas. - Porosidad: Las superficies anodizadas son porosas, que permite un color efectivo y la capacidad de unir recubrimientos o selladores adicionales.

- Resistencia a la corrosión: La anodización mejora enormemente la capacidad del material para resistir la corrosión, especialmente en entornos hostiles como aplicaciones marinas o industriales.

- Dureza de la superficie: La anodización aumenta la dureza de la superficie del material, a menudo lo hace más duradero que el metal base en sí mismo.

Características de anodización:

- Durabilidad: La capa de óxido anodizada es mucho más difícil que la superficie de aluminio original, ofreciendo protección contra rasguños, corrosión, y usar.

- Resistencia a la corrosión: La capa anodizada es altamente resistente al óxido y la corrosión, especialmente en entornos duros o al aire libre.

- Atractivo estético: La anodización se puede hacer en varios colores y es muy valorado por su capacidad para mantener el acabado metálico del aluminio..

- Bajo mantenimiento: Una vez anodizado, El material requiere poco mantenimiento, Especialmente si la superficie está sellada correctamente.

Pros de anodización:

- Durabilidad mejorada: El aluminio anodizado es significativamente más duro y más duro que el aluminio sin procesar.

- Excelente resistencia a la corrosión: El proceso proporciona una resistencia superior a la corrosión, Incluso en entornos agresivos como el agua salada.

- Calidad estética: El acabado metálico es ideal para productos donde una limpieza, Se desea una apariencia industrial.

- Ecológico: El proceso de anodización es ecológico, ya que no produce emisiones o subproductos dañinos.

Contras de anodización:

- Compatibilidad de material limitado: La anodización se limita principalmente al aluminio y sus aleaciones, lo que significa que no se puede usar en una amplia gama de metales.

- Limitaciones de color: La paleta de colores para la anodización es más limitada en comparación con el revestimiento en polvo. Mientras que los colores se pueden agregar, Tienden a ser más apagados y sutiles.

- Potencial para imperfecciones superficiales: Si no se controla correctamente, El proceso de anodización puede conducir a imperfecciones como un grosor inconsistente o una pobre apariencia de la superficie.

- Fragilidad: La superficie anodizada, aunque duradero, a veces puede ser frágil, conduciendo a grietas o astillados si se somete a un impacto o estrés severo.

3. ¿Qué es el revestimiento de polvo??

Revestimiento de polvo es un proceso de acabado popular utilizado para aplicar una capa protectora y decorativa en una variedad de superficies metálicas.

A diferencia de los recubrimientos líquidos tradicionales, El recubrimiento en polvo utiliza un polvo seco que se carga electrostáticamente y se aplica a la superficie antes de curarse bajo calor.

Este proceso da como resultado un suave, durable, y acabado uniforme que proporciona una excelente resistencia a la corrosión, arañazos, y desvaneciéndose.

El recubrimiento en polvo se utiliza en una amplia gama de industrias, Desde automotriz a bienes arquitectónicos y de consumo, Debido a su versatilidad y alto rendimiento.

Descripción del proceso:

Preparación:

La superficie metálica que se recubrará en polvo se limpia y pretratea a fondo para eliminar cualquier suciedad., grasa, o óxido.

Esto puede implicar arenablas de arena, lavado de ácido, o el uso de una solución de limpieza química para garantizar que la superficie esté libre de contaminantes, que podría afectar la adhesión del recubrimiento.

Solicitud:

El polvo seco, que consiste en partículas finamente molidas de pigmento y resina, se aplica al metal preparado utilizando una pistola de pulverización electrostática.

El polvo se carga con una carga estática positiva, Mientras que la parte metálica está conectada a tierra. La carga electrostática hace que el polvo se adhiera a la superficie, Formando un revestimiento uniforme.

Curación:

Después de la aplicación, El metal recubierto se coloca en un horno de curado donde el polvo se derrite y forma un sólido, película suave.

Este proceso de curado, que típicamente ocurre a temperaturas que van desde 160 ° C a 200 ° C (320° F a 400 ° F),

hace que el polvo se una químicamente a la superficie del metal, resultando en un acabado duradero.

Enfriamiento e inspección:

Después de curar, Se deja enfriar la parte del metal, y el recubrimiento se inspecciona por calidad, uniformidad, y cualquier posible defecto, como cobertura desigual o imperfecciones.

Material y equipo:

- Tipos de polvos:

-

- Polvos termoplásticos: Estos polvos se derriten y fluyen cuando se calientan, pero se puede rehacer y remodelar una vez enfriado.

- Polvos termoséticos: Estos polvos sufren una reacción química durante el curado, endurecerse en una duradera, acabado no sentible.

- Equipo de recubrimiento en polvo:

-

- Pistolas de rociado: Se usa para aplicar el polvo en la superficie.

- Hornos de curado: Se usa para calentar las partes recubiertas y curar el polvo para formar un duro, acabado duradero.

- Cabinas de polvo: Contener el polvo y permitir que la aplicación controlada evite la exuición.

- Sistemas de pretratamiento: Incluya lavadoras o baños químicos para limpiar y preparar las superficies de metal antes de recubrir.

Métricas clave de rendimiento:

- Control de espesor: Los recubrimientos de polvo generalmente varían en grosor desde 25 a 100 micras (1 a 4 mils), dependiendo de la aplicación y la protección requerida.

- Adhesión: El recubrimiento debe unirse de forma segura a la superficie sin pelar ni astillarse. Los recubrimientos de polvo tienen excelentes propiedades de adhesión, que contribuyen a su durabilidad.

- Resistencia a la abrasión: Las superficies recubiertas de polvo exhiben una excelente resistencia al desgaste y al estrés mecánico, haciéndolos ideales para entornos de alto tráfico o industriales.

- Resistencia al impacto: El recubrimiento en polvo proporciona un acabado flexible y resistente que resiste el impacto mejor que muchos otros tipos de recubrimientos.

- Retención de color: El proceso de recubrimiento en polvo ofrece una retención de color excepcional, Como el acabado es menos propenso a la decoloración o la decoloración con el tiempo en comparación con las pinturas tradicionales.

Características del revestimiento en polvo:

- Durabilidad: Los recubrimientos en polvo son altamente duraderos y resistentes a los rasguños, papas fritas, y desvaneciéndose, Incluso en condiciones desafiantes.

- Atractivo estético: Disponible en una amplia gama de colores, texturas, y acabados, El recubrimiento en polvo ofrece más flexibilidad de diseño en comparación con otros procesos de recubrimiento.

- Ecológico: El recubrimiento en polvo se considera ecológico porque emite poco o ningún compuesto orgánico volátil (Voces), y cualquier exceso de rato puede ser reclamado y reutilizado.

- Resistencia a la corrosión: El proceso crea una capa protectora que ayuda a prevenir la corrosión., haciéndolo adecuado para aplicaciones interiores y exteriores.

Pros del revestimiento en polvo:

- Versatilidad en los acabados: El recubrimiento en polvo ofrece un amplio espectro de acabados, incluyendo mate, brillo, y efectos texturizados, y se puede personalizar con varios colores.

- Durabilidad mejorada: Las superficies recubiertas de polvo son altamente resistentes a los rasguños, papas fritas, y desvaneciéndose, haciéndolos ideales para aplicaciones de alto tráfico y exterior.

- Ecológico: El proceso produce un desperdicio mínimo, y la ausencia de VOC lo hace más seguro tanto para los trabajadores como para el medio ambiente..

- Rentable para carreras grandes: Una vez configurado, El recubrimiento en polvo puede ser un proceso eficiente y rentable, especialmente para lotes grandes o producción de alto volumen.

Contras de revestimiento en polvo:

- Compatibilidad de material limitado: El recubrimiento en polvo se aplica típicamente a metales como el acero, aluminio, y hierro.

Los materiales no metálicos o las geometrías complejas pueden ser difíciles de cubrir de manera efectiva. - Requisitos de preparación de la superficie: La superficie del metal debe limpiarse y prepararse a fondo, que puede agregar al costo y el tiempo generales requeridos para el proceso.

- Limitaciones de grosor: Mientras que los recubrimientos de polvo se pueden aplicar a una variedad de espesores,

Puede que no sea adecuado para piezas muy delgadas o intrincadas., Como los recubrimientos gruesos pueden conducir a defectos o irregularidades. - Potencial para una cobertura desigual: Si no se aplica correctamente, El polvo puede no adherirse de manera uniforme, conduciendo a inconsistencias en el final.

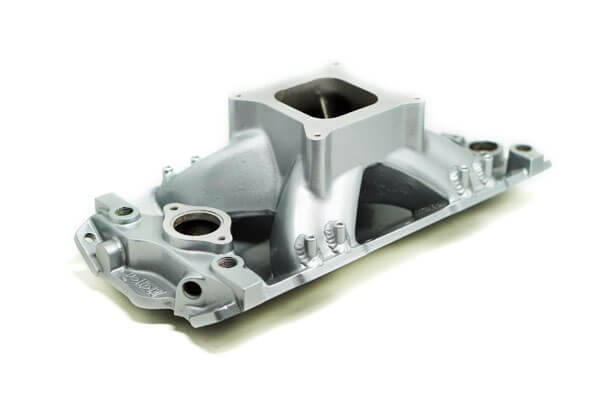

Aplicaciones de revestimiento en polvo:

- Industria automotriz: Usado para ruedas de coche, parachoques, y otros componentes automotrices, El recubrimiento en polvo ofrece un acabado de larga duración y estéticamente agradable.

- Arquitectura: El revestimiento en polvo a menudo se usa para acabados arquitectónicos, incluyendo marcos de ventana, puertas, y barandas, Debido a su resistencia a la corrosión y variedad estética.

- Accesorios: Común en la producción de electrodomésticos como refrigeradores, lavadora, y hornos, donde tanto la durabilidad como el atractivo estético son clave.

- Muebles: Muchos muebles al aire libre e interiores, particularmente los de metal, están recubiertos en polvo tanto para protección como para apariencia.

4. Se anodiza mejor que el revestimiento en polvo?

Elegir entre anodización y recubrimiento en polvo requiere una comprensión detallada de las fortalezas y debilidades de cada proceso.

Ambos son métodos populares de tratamiento de superficie, cada uno con distintas ventajas dependiendo de la aplicación.

Para determinar si la anodización es mejor que el revestimiento de polvo, Exploraremos un análisis multifacético,

Centrarse en áreas clave como el rendimiento técnico, resultados estéticos, rentabilidad, impacto ambiental, e idoneidad industrial.

4.1 Comparación de rendimiento técnico

Resistencia a la corrosión

Anodizante:

La anodización crea una capa de óxido altamente duradera en aluminio que está bien unido al sustrato.

Esta capa de óxido mejora significativamente la resistencia del metal a la corrosión.

En entornos duros, como configuraciones marinas o industriales, Las superficies anodizadas exhiben una longevidad notable, Incluso bajo exposición continua al agua, sal, y productos químicos.

Revestimiento de polvo:

Mientras que el recubrimiento en polvo también proporciona una excelente resistencia a la corrosión, Forma una capa protectora en la superficie del metal en lugar de unirse con el sustrato.

Como resultado, El recubrimiento en polvo a veces puede ser propenso a astillarse o delaminar, particularmente en entornos de alto estrés o abrasivos.

La longevidad del recubrimiento en polvo puede no coincidir con la anodización en condiciones de corrosivo severas.

Resistencia al desgaste y durabilidad

Anodizante:

Las superficies anodizadas son típicamente más difíciles que el metal base, con valores de dureza que alcanzan 60-70 En la escala de Rockwell C (para anodizar duro).

Esto hace que los metales anodizados sean altamente resistentes al desgaste, abrasión, y rascarse.

La capa de óxido se convierte esencialmente en parte del sustrato, Mejorar la durabilidad general sin comprometer la integridad estructural.

Revestimiento de polvo:

El recubrimiento en polvo ofrece una resistencia de impacto sustancial y es particularmente efectivo para proteger las superficies de rasguños y abolladuras.

Sin embargo, Es más propenso a astillarse cuando se expone a fuerzas mecánicas extremas.

Aunque el revestimiento en polvo tiene una película más gruesa (típicamente 50 a 150 micras), Carece de la dureza inherente de la anodización y puede degradarse más fácilmente bajo condiciones abrasivas o de alto impacto.

Integridad de la superficie

Anodizante:

La capa anodizada es parte de la superficie del metal, ofreciendo un grosor uniforme y protección superior.

Este proceso también conserva las propiedades mecánicas del metal subyacente, Asegurar que el material conserve su fuerza y resistencia.

Revestimiento de polvo:

El proceso de recubrimiento en polvo da como resultado un acabado que se encuentra en la parte superior de la superficie, lo que puede hacer que sea más susceptible al daño bajo ciertas condiciones.

Si el recubrimiento está astillado o rayado, El metal expuesto es vulnerable a la corrosión, que no es el caso con superficies anodizadas,

Donde la capa de óxido continúa protegiendo el metal subyacente incluso después de un daño de superficie menor.

4.2 Consideraciones estéticas

Opciones de color y acabado

Anodizante:

Si bien la anodización ofrece opciones de color limitadas, típicamente a través de tintes y coloración electrolítica, crea un suave, acabado uniforme que es difícil de replicar con otros procesos.

La retención de color del aluminio anodizado es excelente, especialmente en aplicaciones al aire libre donde la resistencia UV es crucial.

El acabado conserva un metálico, apariencia mate que algunas industrias, como aeroespacial, favor.

Revestimiento de polvo:

Una de las características destacadas del recubrimiento en polvo es la amplia gama de opciones de color y acabados disponibles.

De brillante a mate y texturas como Hammertoe o Wrinkle Finises, El recubrimiento en polvo proporciona una flexibilidad mucho más creativa en términos de estética.

Esto hace que el recubrimiento en polvo sea ideal para industrias como Automotive, bienes de consumo, y arquitectura, donde un vibrante, Se desea un acabado visualmente llamativo.

Durabilidad estética

Anodizante:

El acabado anodizado tiende a retener su apariencia con el tiempo. No se desvanece, tiza, o pelar, Incluso a la luz solar directa o en condiciones de exteriores duras.

El brillo metálico natural de las superficies anodizadas a menudo se ve como una característica atractiva en aplicaciones de alta gama..

Revestimiento de polvo:

Mientras que el recubrimiento en polvo proporciona una estética duradera, puede sufrir de desvanecimiento con el tiempo, especialmente en áreas expuestas a rayos UV o condiciones climáticas extremas.

El acabado superficial también puede degradarse a altas temperaturas, conduciendo a la pérdida de color y a una apariencia menos pulida.

4.3 Consideraciones económicas

Costos iniciales

Anodizante:

El costo inicial de la anodización tiende a ser más alto que el recubrimiento en polvo, Principalmente porque la anodización requiere equipos especializados como células electrolíticas, Control preciso sobre productos químicos, y tiempos de procesamiento más largos.

La anodización de color personalizado también se suma al costo, ya que requiere pasos adicionales para lograr el tono deseado.

Revestimiento de polvo:

El recubrimiento en polvo generalmente implica costos iniciales más bajos para el equipo y la configuración, especialmente en aplicaciones de alto volumen.

El proceso en sí es más rápido que anodizar, y hay menos requisitos especializados para manejar materiales, convirtiéndolo en una opción rentable para las industrias que requieren tiempos de respuesta rápidos.

Costos y mantenimiento a largo plazo

Anodizante:

Mientras que la anodización puede tener mayores costos iniciales, Por lo general, resulta en costos de mantenimiento más bajos con el tiempo.

Las superficies anodizadas requieren menos mantenimiento ya que la capa de óxido protectora es duradera y resistente al desgaste.

Además, Es menos probable que los materiales anodizados necesiten un renovador o reparación, Reducir aún más los gastos de mantenimiento a largo plazo.

Revestimiento de polvo:

Los costos iniciales más altos del revestimiento de polvo pueden compensarse con su mantenimiento más asequible con el tiempo, Especialmente si el recubrimiento no se apaga ni se pelea.

Sin embargo, Cuando se necesitan reparaciones, Pueden ser costosos, ya que las superficies recubiertas de polvo dañadas a menudo requieren una recubrimiento completa.

Además, Los recubrimientos en polvo pueden degradarse bajo ciertas condiciones ambientales, requiriendo retoques o reemplazo más frecuentes.

4.4 Consideraciones ambientales

Consumo de energía y gestión de residuos

Anodizante:

Anodizar es un proceso ecológico, particularmente cuando se trata del uso de materiales.

El proceso no produce subproductos dañinos, y con sistemas avanzados de reciclaje de agua en su lugar, Los productos químicos utilizados en la anodización pueden recuperarse y reutilizarse efectivamente.

Además, La anodización tiene un consumo de energía mínimo en comparación con otros métodos de acabado.

Revestimiento de polvo:

El recubrimiento en polvo también se beneficia de ser ecológico, ya que implica un uso mínimo de solventes, dando como resultado un compuesto orgánico bajo volátil (Vocero) emisiones.

Además, La exuición de la exageración del revestimiento en polvo se puede recolectar y reciclar, Asegurar un desperdicio mínimo.

Sin embargo, Los hornos de curado utilizados en procesos de recubrimiento en polvo requieren una entrada de energía significativa, particularmente en operaciones más grandes.

4.5 Aplicaciones industriales

Industrias preferidas para anodizar

- Aeroespacial: La alta fuerza, bajo peso, y una excelente resistencia a la corrosión del aluminio anodizado lo hace ideal para componentes aeroespaciales.

- Equipo médico: La anodización se usa comúnmente para dispositivos médicos que requieren resistencia a la corrosión y biocompatibilidad.

- Aluminio arquitectónico: El aluminio anodizado a menudo se usa para construir fachadas y marcos de ventanas debido a su alta durabilidad y atractivo estético.

Industrias preferidas para recubrimiento en polvo

- Automotor: El recubrimiento en polvo se usa comúnmente para las piezas del automóvil, Especialmente para ruedas, parachoques, y chasis, Debido a su resistencia al impacto y al acabado estético.

- Electrónica de consumo: Accesorios, cajas de computadora, y otros artículos electrónicos se benefician de los vibrantes colores y cualidades de protección del revestimiento de polvo.

- Componentes arquitectónicos: El revestimiento en polvo también se usa ampliamente para puertas, barandas, y cercas, donde se requiere la estética y un acabado duradero.

Tabla de comparación: Revestimiento de polvo vs anodizante

| Característica | Revestimiento de polvo | Anodizante |

|---|---|---|

| Tipo de proceso | Proceso de acabado seco donde el material en polvo se aplica y se cura electrostáticamente | Proceso electroquímico que crea una capa de óxido duradera en los metales, Principalmente aluminio |

| Compatibilidad de material | Aplicable a una amplia gama de metales que incluyen acero, aluminio, y latón | Utilizado principalmente para aluminio y sus aleaciones |

| Durabilidad | Altamente resistente a los rascados, desvanecimiento, y astillado; puede ser frágil bajo impacto | Extremadamente duradero con corrosión mejorada y resistencia al desgaste; muy duro y resistente a la abrasión |

| Resistencia a la corrosión | Excelente para la mayoría de los entornos, pero puede degradarse si el recubrimiento se rompe | Resistencia de corrosión excepcional, especialmente en entornos marinos e industriales |

Dureza de la superficie |

Dureza moderada; susceptible al daño bajo un desgaste extremo | Aumento significativo en la dureza de la superficie, mucho más difícil que el metal base |

| Flexibilidad estética | Amplia variedad de colores, texturas, y acabados (mate, lustroso, hamtone, etc.) | Opciones de color limitadas; retiene el aspecto metálico de aluminio, se puede teñir |

| Textura de finalización | Puede proporcionar acabados suaves o texturizados | Suave mate o ligeramente brillante, acabado metálico |

| Resistencia UV y clima | Puede desvanecerse bajo exposición a los rayos UV; El rendimiento se degrada en condiciones extremas | Retiene el color y la apariencia incluso en duras condiciones al aire libre |

| Impacto ambiental | Bajas emisiones de VOC; La exceso de la bernera se puede reciclar | Ecológico sin subproductos dañinos; El consumo de energía es relativamente bajo |

| Consumo de energía | Alta energía requerida para el proceso de curado, particularmente en aplicaciones más grandes | Un uso de energía más bajo en comparación con otros procesos, especialmente en anodizante a base de agua |

Costo de configuración inicial |

Inversión inicial más baja para equipos y configuración | Mayor costo de configuración inicial debido a equipos de anodización especializados y productos químicos |

| Costo de mantenimiento | Mantenimiento moderado a largo plazo; potencial para reparaciones costosas si se dañan | Costos de mantenimiento más bajos; Generalmente requiere menos mantenimiento |

| Aplicaciones comunes | Automotor, accesorios, Electrónica de consumo, muebles, componentes arquitectónicos | Aeroespacial, equipo médico, componentes arquitectónicos de alta gama, militar |

| Reparabilidad | El recubrimiento dañado requiere una recubación o retoques completos | Las superficies anodizadas se pueden reparar o reanodizar, Pero requiere más experiencia técnica |

| Ecológico | Ecológico con una exuición reciclable y un uso mínimo de solventes | Muy ecológico sin desechos peligrosos y materiales de proceso reciclables |

| Retención de color | Puede desvanecerse bajo exposición a largo plazo a la luz solar y condiciones duras | Retiene el color y el brillo, especialmente en aplicaciones al aire libre o industrial |

5. Conclusión: Cuándo elegir anodizar sobre recubrimiento en polvo

Al final, Elegir entre anodización y recubrimiento en polvo depende de las necesidades específicas del proyecto.

Si se trata de componentes de aluminio que requieren una resistencia de corrosión excepcional, resistencia al desgaste, y un acabado metálico natural, Anodizante es probable que sea la mejor opción.

Su dureza superficial superior, durabilidad a largo plazo, y las cualidades sostenibles lo hacen ideal para industrias de alto rendimiento como el aeroespacial, médico, y aplicaciones arquitectónicas.

Sin embargo, Si su objetivo es lograr un vibrante, acabado de color personalizable con fuerte resistencia al impacto y abrasiones,

revestimiento de polvo podría ser la elección superior, especialmente para automotriz, bienes de consumo, y aplicaciones decorativas.

La decisión debe basarse en una comprensión integral de lo técnico, económico, y requisitos estéticos de su proyecto.

Si está buscando servicios de tratamiento de superficie de alta calidad, elección LangHe es la decisión perfecta para sus necesidades de fabricación.