1. Introducción

La fundición es uno de los procesos de fabricación más antiguos y versátiles de la humanidad..

En el corazón de este proceso se encuentra el patrón de fundición.: una plantilla física que define la geometría de la pieza final.

Un patrón bien diseñado minimiza los desechos, acorta el tiempo de entrega, Reduce el mecanizado y mejora la repetibilidad.; uno pobre obliga a reparaciones costosas, retrabajo o incluso un rediseño de herramientas.

2. ¿Qué es un patrón de casting y por qué es importante?

A patrón de fundición es un modelo tridimensional diseñado con precisión de un componente deseado, Se utiliza para formar la cavidad del molde en la que se vierte el metal fundido..

A diferencia de una simple réplica, el patrón es deliberadamente modificado para incorporar asignaciones para contracción, mecanizado, y distorsión, así como características funcionales como sistemas de puertas, arrendador, y impresiones centrales.

Una vez que el metal se solidifica dentro del molde., asume la geometría y las dimensiones definidas por el patrón, lo que convierte al patrón en la base de la precisión dimensional y la repetibilidad en la fundición..

Por qué los patrones son indispensables

En la práctica de la fundición moderna, el patrón no es sólo una “plantilla” sino una elemento de control de ingeniería que determina la calidad de la fundición, costo, y eficiencia del proceso.

Su impacto se puede cuantificar en tres dimensiones centrales:

- Control de geometría: Los patrones garantizan que las piezas coincidan con las especificaciones de diseño.. Un patrón mal diseñado puede provocar errores dimensionales, que causa 35% de defectos de fundición.

- Eficiencia de rentabilidad: El material y el diseño del patrón representan entre el 10% y el 25% de los costos totales de fundición..

Elegir el patrón correcto (P.EJ., madera para bajo volumen vs. metal para alto volumen) Puede reducir los costos por pieza entre un 40% y un 60%.. - Compatibilidad del proceso: Ningún patrón único funciona para todos los métodos de fundición: la fundición a la cera perdida requiere patrones de cera, mientras que la fundición en arena utiliza madera o metal. Los patrones no coincidentes conducen a 20% tasas de chatarra más altas.

Patrones vs.. Matrices: Una distinción técnica

Mientras patrones y matrices sirven propósitos de replicación geométrica similares, sus funciones operativas difieren fundamentalmente:

| Característica | Patrón de fundición | Morir (Moho permanente) |

| Tipo de proceso | molde prescindible (arena, inversión, caparazón) | Moho permanente (fundición a presión, fundición por gravedad) |

| Reutilización | Molde destruido después de cada fundición. | Reutilizado para múltiples ciclos. |

| Material | Madera, resina, cera, o metal | Acero para herramientas endurecido o H13 |

| Función principal | Definición de formas y tolerancias para moldes desechables. | Control directo de conformado y enfriamiento de metales. |

| Rango de costos | Bajo a medio | Alto (mecanizado con precisión) |

3. Parámetros de diseño clave que se aplican a todos los patrones

Independientemente del material, proceso, o complejidad, Cada patrón de fundición debe incorporar un conjunto de parámetros básicos de diseño para garantizar la precisión dimensional, fabricación, y piezas fundidas sin defectos.

Estos principios están guiados por ASTM A802: especificación estándar para patrones de fundición y cajas de núcleos y se ajustan según el metal base, proceso de fundición, y geometría de la pieza.

| Parámetro de diseño | Definición | Valores típicos (por Metal/Proceso) | Razón fundamental / Impacto |

| Ángulo de borrador | Cono aplicado a superficies verticales para facilitar la extracción del patrón del molde.. | Fundición de arena: 1–3° Moldura de carcasa: 0.5–1° (superficies de molde más suaves) | Reduce el daño del moho (agrietamiento de arena o rotura de concha) y minimiza el desgaste del patrón. El tiro insuficiente es una de las principales causas de moldes desalineados o rotos.. |

| Subsidio de contracción | Material adicional incorporado para compensar la contracción durante la solidificación y el enfriamiento.. | Aleaciones de aluminio: 1–2% Hierro fundido: 2–3% Aleaciones de latón/cobre: 3–4% | Garantiza que las dimensiones finales de la pieza cumplan con las especificaciones de diseño.. Por ejemplo, a 100 La pieza de hierro fundido de mm puede requerir un patrón de 102 a 103 mm para compensar la contracción.. |

| Tolerancia de mecanizado | Se proporciona material adicional para adaptarse al mecanizado posterior a la fundición., refinamiento, o tratamientos superficiales. | Componentes de precisión (aeroespacial/médico): 0.5–1 mm Estructural/industrial: 1–2 mm | Facilita las operaciones de acabado., mantiene la tolerancia, y mitiga las imperfecciones de la superficie de fundición, como rugosidades o porosidades menores.. |

Tolerancia dimensional |

Variación permitida en las dimensiones del patrón en relación con el tamaño nominal. | Patrones metálicos: ±0,1–0,3 mm Patrones de madera: ±0,3–1,0 mm Patrones de cera (casting de inversión): ± 0.05–0.2 mm | Garantiza una calidad de producción constante y la intercambiabilidad, Crítico para ensamblajes como engranajes automotrices o componentes aeroespaciales.. |

| Integración de puertas | Incorporación de bebederos, corredores, puertas, y elevadores para controlar el flujo de metal y la solidificación de la alimentación.. | Sección transversal de la puerta: 1.5× sección de la parte más gruesa: 2× volumen parcial | Optimiza la entrega de metal fundido, Previene defectos como cierres fríos., misaderos, y porosidad de contracción. El diseño correcto de la compuerta puede reducir las tasas de desperdicio al 15–25%. |

| Línea de separación | El plano a lo largo del cual se divide el molde. (P.EJ., hacer frente vs. arrastrar) para permitir la eliminación del patrón. | Alineado con simetría y socavados naturales.; evita características atrapadas | Simplifica el montaje del molde, minimiza el flash, y reduce el mecanizado o retrabajo. Una mala colocación de la línea de separación puede aumentar el desperdicio hasta en 20%. |

4. Materiales de patrón: selección y compensaciones

| Material | Uso típico | Fortalezas | Debilidades | vida tipica |

| Madera (maderas duras) | Prototipos, de bajo volumen, formas simples | Barato, rápido para fresar, reparaciones fáciles | Sensible a la humedad, precisión limitada | Decenas-cientos de disparos |

| Aluminio | Volumen medio, prototipos de placas coincidentes | Ligero, buena estabilidad térmica, ciclo más rápido | Propenso al desgaste frente al acero | Cientos-miles de disparos |

| Acero / Herramienta de acero | De alto volumen, precisión, herramientas de funcionamiento en caliente | Durable, Excelente estabilidad dimensional | Mayor costo inicial, más difícil de modificar | Miles-decenas de miles de disparos |

| Hierro fundido | Placas de fósforos de alta resistencia, patrones robustos | Buena masa térmica, bajo costo vs acero | Pesado, puede corroer | Miles de disparos |

| Plástica / Epoxy / PUS | Volumen bajo-medio, 3Patrones impresos en D | Bajo costo para formas complejas, fácil de iterar | Menor estabilidad térmica, abrasión | Decenas-cientos de disparos |

| 3resina impresa en D / metal | Geometría compleja, prototipos de giro rápido | Sin tiempo de entrega de herramientas, características complejas | El acabado de la superficie y la resistencia varían, costo por pieza | Piezas únicas para reutilización de tiradas bajas |

5. Tipos comunes de patrones en fundición

Los patrones de fundición son la piedra angular de la creación de moldes.. Seleccionando el correcto tipo de patrón saldos complejidad, volumen, costo, y precisión.

Los siguientes diez patrones son los más utilizados en la fundición industrial., con orientación sobre cuándo y por qué elegir cada uno.

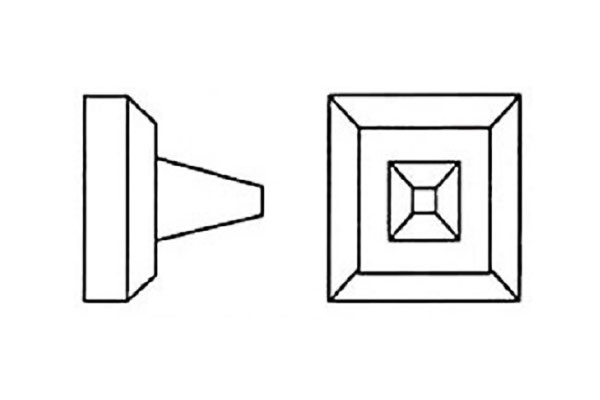

Una sola pieza (Sólido) Patrón

- Definición: Un solo, réplica sólida de la parte final, representando su geometría externa exacta.

Normalmente se utiliza para componentes pequeños o simples., no tiene secciones separables, y todas las cavidades del molde deben formarse alrededor de esta pieza.

A menudo se utiliza para pisos., Formas prismáticas donde los cortes o características complejas son mínimos..Patrón de una sola pieza - Caso de uso: Pequeño, geometrías simples o piezas prototipo.

- Ventajas: Bajo costo, fácil de fabricar, plazo de entrega rápido.

- Limitaciones: No apto para geometrías complejas o socavados; puede requerir un tiro excesivo o núcleos adicionales.

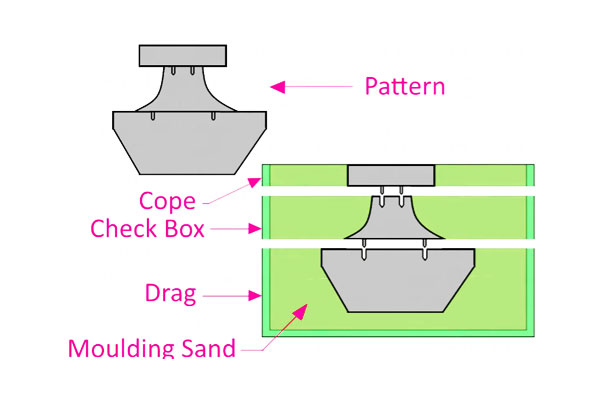

De dos piezas (Dividir) Patrón

- Definición: Un patrón dividido a lo largo de un plano de separación único en dos mitades, comúnmente conocido como hacer frente (arriba) y arrastrar (abajo).

Esto permite retirar el patrón de la arena u otros materiales del molde sin dañar la cavidad..

La división se adapta a cortes moderados y facilita la colocación de compuertas y elevadores.. - Caso de uso: La mayoría de las piezas fundidas en arena estándar con complejidad moderada..

- Ventajas: Soporta socavaduras, permite una fácil eliminación del molde.

- Limitaciones: Requiere un cuidadoso diseño y alineación del plano de separación. (dowel pins often used).

Patrón de varias piezas

- Definición: A pattern composed of three or more sections to capture intricate or deep cavities, or to accommodate multiple parting planes.

Components typically include top, abajo, and intermediate sections. This design allows production of complex shapes that cannot be formed with a single or two-piece pattern.Patrón de varias piezas - Caso de uso: Complex industrial components with internal features.

- Ventajas: Enables casting of deep or multi-directional features without multiple cores.

- Limitaciones: Assembly is time-consuming; alignment errors may increase scrap.

Patrón de placa de fósforo

- Definición: Patrones (single or multiple) are mounted on a rigid metal plate, with the cope and drag sides arranged on opposite faces.

This configuration is tailored for mechanized or high-volume molding, allowing automatic flask handling and rapid cavity formation. - Caso de uso: Medium-to-high volume production in automated sand molding lines.

- Ventajas: High repeatability, moldeado rápido, Adecuado para producción mecanizada..

- Limitaciones: Mayor costo inicial de herramientas; La placa debe mecanizarse con precisión..

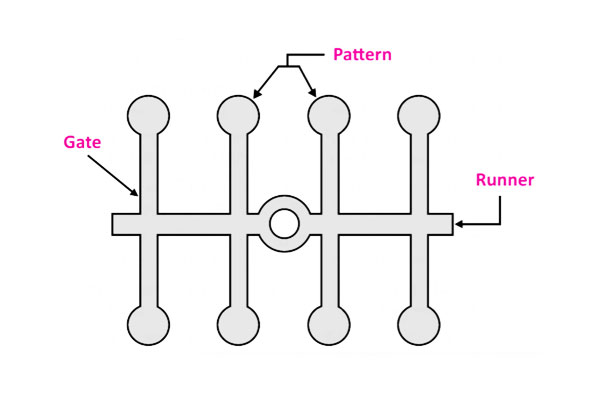

Cerrado / Patrón de múltiples cavidades

- Definición: Combinación patrones de piezas múltiples en un solo conjunto, con bebederos integrados, corredores, y puertas.

Diseñado para llenar varias cavidades simultáneamente con metal fundido.. A menudo se utiliza cuando se requieren piezas idénticas en un gran volumen..Cerrado / Patrón de múltiples cavidades - Caso de uso: Pequeñas piezas fundidas producidas en grandes volúmenes., P.EJ., componentes automotrices.

- Ventajas: Producción eficiente, llenado consistente, mano de obra reducida por pieza.

- Limitaciones: Diseño complejo de puertas; los desechos del corredor deben reciclarse.

Patrón de esqueleto

- Definición: Un simplificado, versión de marco abierto del componente final, delinear las características geométricas clave dejando grandes porciones de la cavidad para que se formen con arena o material de moldeo.

Este diseño es particularmente efectivo para grandes, formas relativamente simples donde el ahorro de material y la eficiencia de eliminación de arena son importantes. - Caso de uso: Grande, Geometrías simples como bases de máquinas o piezas fundidas estructurales..

- Ventajas: Ahorra material y peso, simplifica la eliminación de arena.

- Limitaciones: No apto para detalles finos o pequeños., piezas intrincadas.

Patrón de barrido

- Definición: Un patrón que forma una cavidad por rotar una plantilla de perfil (barrer) alrededor de un eje central, trazar el contorno deseado en el material del molde.

Ideal para componentes rotacionalmente simétricos y formas que pueden generarse mediante un único perfil curvo.. - Caso de uso: Piezas rotacionalmente simétricas como conos., campanas, o poleas grandes.

- Ventajas: Formación rápida de cavidades para geometrías axisimétricas..

- Limitaciones: Limitado a perfiles barribles; no adecuado para funciones 3D complejas.

Patrón de piezas sueltas

- Definición: Un patrón con secciones desmontables diseñadas específicamente para formar subvenciones, proyecciones, o características internas.

Las piezas sueltas se eliminan individualmente durante la formación del molde para evitar daños al molde y garantizar una creación precisa de la cavidad.. - Caso de uso: Piezas con jefes, agujeros, o protuberancias complejas que atrapan un patrón de una sola pieza.

- Ventajas: Facilita la eliminación y reduce el riesgo de daños por moho..

- Limitaciones: Requiere mano de obra calificada para el montaje y la alineación precisa..

Afrontar & Arrastrar (Matraz) Patrón

- Definición: Un patrón modular diseñado para su uso en moldes de arena a base de matraces, separando la parte superior (afrontar) y abajo (arrastrar) para facilitar el llenado del molde, compactación, y vertido de metal. Común para piezas fundidas grandes o pesadas..

- Caso de uso: Grandes piezas fundidas en arena, como bloques de motor o carcasas de bombas..

- Ventajas: Modular; soporta moldes pesados y piezas grandes.

- Limitaciones: La manipulación y alineación de matraces pesados puede ser un desafío.

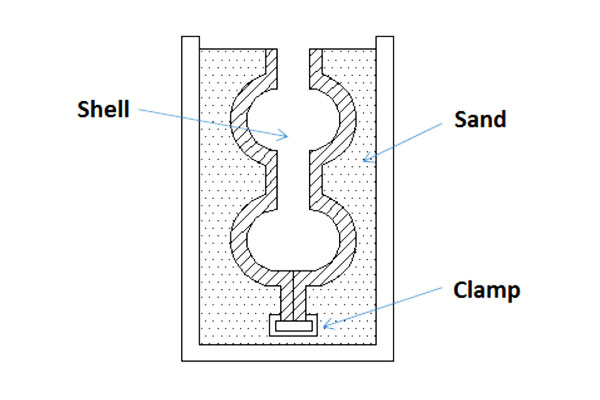

Patrón de concha

- Definición: Utilizado en procesos de moldeo de cáscara, a menudo metálico o calentado, para producir delgado, rígido, conchas de arena unidas con resina alrededor del patrón.

Este tipo de patrón permite alta precisión, detalle intrincado, y excelente acabado superficial debido al calentamiento controlado y la deposición uniforme de la cáscara.Patrón de concha - Caso de uso: Componentes de precisión que requieren paredes delgadas, Excelente acabado superficial, o detalle fino (P.EJ., carcasas aeroespaciales, cajas de cambios).

- Ventajas: Alta precisión dimensional (±0,1 mm posible), acabado superficial liso (RA 0.8-3.2 µm), enfriamiento eficiente.

- Limitaciones: Requiere control de proceso y calentamiento cuidadoso del patrón.; Costo inicial más alto que los patrones de arena..

Perspectivas de ingeniería

- La elección del patrón está dictada por: Parte de geometría, volumen de producción, requisitos de tolerancia, y material.

- Costo VS. compensación de complejidad: Los patrones simples de una sola pieza son los más baratos, mientras que los patrones de varias piezas o de placas coincidentes tienen un costo inicial más alto pero permiten un alto volumen, producción precisa.

- Mantenimiento de patrones: Patrones reutilizables (metal) requieren inspección periódica; patrones prescindibles (madera, cera) debe reemplazarse con frecuencia para mantener las tolerancias.

6. Notas específicas del proceso: Patrones para métodos de fundición clave

Los diferentes procesos de fundición imponen requisitos únicos a los patrones.. Comprender estas distinciones garantiza formación óptima del molde, defectos mínimos, y producción rentable.

Las siguientes notas detallan cómo se adaptan los patrones para la fundición en arena., moldura, casting de inversión, y fundición a presión.

Fundición de arena

- Requisitos del patrón: Los patrones deben ser robusto pero ligero, ya que son empacados manual o mecánicamente con arena.

Ángulos de borrador, subsidios de contracción, y las características de compuerta son críticas para compensar la compactación de la arena y la contracción del metal.. - Tipos de patrones comunes: Una sola pieza, de dos piezas, varias piezas, esqueleto, y hacer frente & Los patrones de arrastre son los más utilizados..

- Consideraciones:

-

- Los patrones de madera son comunes para piezas de bajo volumen.; Se prefieren los patrones metálicos para componentes precisos o de gran volumen..

- Los ángulos de inclinación suelen oscilar entre 1 y 3° para superficies verticales.

- La ubicación del núcleo y las piezas removibles son importantes para los cortes socavados..

- Aplicaciones: Bloques de motor, alza de bombas, componentes estructurales, y maquinaria industrial.

Moldura Fundición

- Requisitos del patrón: Los patrones deben resistir el calor durante formación de conchas de arena recubiertas de resina. A menudo se utilizan patrones metálicos o calentados para garantizar un espesor y detalle uniformes de la carcasa..

- Tipos de patrones comunes: Patrones de concha, patrones de placa de fósforos, y los patrones cerrados/multicavidades son ideales.

- Consideraciones:

-

- Las carcasas delgadas permiten tolerancias precisas (± 0.1 mm) y acabados superficiales lisos (RA 0.8-3.2 µm).

- Los ángulos de salida pueden ser más pequeños (0.5–1°) debido a la flexibilidad de la resina.

- Los patrones suelen estar recubiertos para evitar que se peguen y facilitar su liberación..

- Aplicaciones: Componentes aeroespaciales, piezas automotrices de precisión, y piezas de fundición industriales complejas de tamaño pequeño a mediano.

Casting de inversión

- Requisitos del patrón: Los patrones son típicamente réplicas de cera de la parte final. Los patrones de cera deben ser dimensionalmente precisos y capaces de soportar múltiples ciclos de recubrimiento y quemado..

- Tipos de patrones comunes: Una sola pieza, cerrada/multicavidad, y los patrones de piezas sueltas se emplean con mayor frecuencia.

- Consideraciones:

-

- Se puede lograr una alta precisión dimensional y detalles intrincados (± 0.05–0.2 mm).

- Los patrones deben tener en cuenta la contracción tanto de la carcasa metálica como de la cerámica..

- Los patrones de cera se pueden ensamblar en árboles para moldear varias piezas simultáneamente.

- Aplicaciones: Hojas de turbina, dispositivos médicos, joyas, y componentes aeroespaciales de alta precisión.

Fundición

- Requisitos del patrón: Usos de la fundición a presión troqueles de metal permanentes, patrones no prescindibles, pero los troqueles realizan la función de patrón de definir la geometría de la pieza..

El diseño del troquel debe considerar la expulsión de piezas., canales de enfriamiento, y sistemas de compuertas. - Tipos de patrones comunes: Los conceptos de placa coincidente o de compuerta/múltiples cavidades se adaptan a las herramientas de matriz.

- Consideraciones:

-

- El alto costo inicial se compensa con una rápida, producción de alto volumen.

- Las tolerancias son estrictas (± 0.1 mm), con acabado mínimo requerido.

- Las geometrías complejas pueden requerir núcleos deslizantes o insertos.

- Aplicaciones: Componentes automotrices, carcasa eléctrica, Electrónica de consumo, y pequeñas piezas industriales de precisión.

7. Conclusión

Elegir el tipo correcto de patrón y material es una compensación entre costo y calidad que debe resolverse en la etapa de diseño..

Usar patrones simples para prototipos y volúmenes bajos, sistemas de placa de cerilla o de compuerta para volúmenes medianos, y patrones de herramientas de acero para carreras muy altas.

Combina fundamentos de patrones sólidos (borrador, contracción, margen de mecanizado) con herramientas modernas (CANALLA, simulación, 3D impresión) para reducir las iteraciones y acelerar la producción.

Un enfoque sistemático para la selección de patrones reduce el desperdicio, acorta el tiempo de entrega, y ofrece una calidad de pieza predecible.

Preguntas frecuentes

¿Qué tamaño de ángulo de salida debo usar??

Usar 1°–3° para la mayoría de superficies pulidas. aumentar a 2°–5° para arenas texturizadas o más gruesas, y hasta 7° para texturas pesadas.

¿Qué margen de contracción utilizo para el acero inoxidable??

El margen lineal típico es 1.9%–2.5%; Confirmar con fundición y ajustar después de las piezas fundidas de prueba..

¿Cuándo se justifica un patrón de placa coincidente??

A: Cuando se requiere automatización y alta repetibilidad, generalmente cientos a decenas de miles de piezas por año. El punto de equilibrio depende del costo de las herramientas versus. volumen esperado.

¿Cuál es la vida útil típica de un patrón de metal??

Los patrones de aluminio duran entre 10.000 y 100.000 ciclos (volumen medio), mientras que los patrones de acero soportan entre 100.000 y 1.000.000 de ciclos (alto volumen, P.EJ., producción en masa automotriz).

¿Pueden los patrones impresos en 3D reemplazar los patrones metálicos tradicionales??

Para volumen bajo a medio (<10,000 regiones), Sí, los patrones impresos en 3D reducen el tiempo de entrega entre un 70% y un 90%..

Para alto volumen (>100k partes), Los patrones metálicos siguen siendo superiores debido a su durabilidad y menor costo por pieza..