1. Introducción

CNC (Control numérico por computadora) la fresación es uno de los más utilizados fabricación sustractiva procesos,

permitiendo la eliminación precisa del material para producir componentes complejos con tolerancias estrechas.

A medida que las industrias evolucionan y exigen una mayor eficiencia, precisión, y escalabilidad, La fresación CNC se ha vuelto indispensable en automotor, aeroespacial, médico, y electrónica de consumo fabricación.

La evolución de la molienda CNC

El viaje de la tecnología de molienda se remonta a principios del siglo XIX cuando Es decir, Whitney desarrolló la primera fresadora en 1818.

Desde entonces, la molienda manual ha pasado a Totalmente automatizado, sistemas controlados por computadora capaz de movimiento de múltiples eje, precisión extrema, y velocidad mejorada.

Según un informe de Mercados y mercados, el Se proyecta que el mercado de máquinas herramienta de CNC crezca desde $83.4 mil millones en 2022 a $128.6 mil millones por 2030,

Impulsado por la automatización, Integración de IA, y el surgimiento de fábricas inteligentes.

El impacto de la molienda de CNC en la eficiencia industrial

- Precisión & Repetibilidad: Las máquinas modernas de fresado CNC logran tolerancias tan apretadas como ± 0.002 mm, habilitar la producción en masa sin degradación de la calidad.

- Tiempos de entrega más cortos: En comparación con el mecanizado tradicional, La fresación CNC reduce los ciclos de producción por 30-70%.

- Utilización de material mejorada: La fabricación sustractiva generalmente conduce a desechos de materiales,

Pero con rutas de herramientas optimizadas y reciclaje de chips, Los fabricantes pueden recuperarse arriba a 98% de chips de aluminio. - Resiliencia global de la cadena de suministro: CNC Machining permite centros de producción locales, Reducción de la dependencia de la fabricación en el extranjero y la mejora de la estabilidad de la cadena de suministro.

2. La ciencia e ingeniería detrás de la fresación CNC

Fresado de CNC es un proceso de fabricación altamente preciso y eficiente que aprovecha los principios de ingeniería avanzados para dar forma a los materiales en geometrías complejas..

Entendiendo el mecánica, tipos de máquinas, y componentes centrales Detrás de la fresación CNC es crucial para optimizar el rendimiento, Aumento de la vida útil de la herramienta, y garantizar la producción de alta calidad.

2.1 La mecánica de la molienda CNC

En su núcleo, La fresación CNC es un proceso de mecanizado sustractivo que elimina el material de una pieza de trabajo sólida usando Herramientas de corte giratorias.

El proceso sigue predefinido diseño asistido por computadora (CANALLA) modelos y fabricación asistida por computadora (LEVA) instrucciones, Garantizar la consistencia, repetibilidad, y precisión.

Principios clave de la molienda CNC

- Rutas de herramientas y control de movimiento

-

- Las fábricas CNC operan a lo largo de múltiples ejes (incógnita, Y, y z) con movimientos lineales y rotacionales controlados.

- Avanzado 5-fresa de eje agrega rotación en los ejes A y B, habilitar la máquina para cortar desde múltiples ángulos.

- Las rutas de herramientas están optimizadas para minimizar el tiempo de mecanizado y maximizar la precisión.

- Fuerzas de corte y eliminación de material

-

- Tasa de alimentación (qué tan rápido se mueve la herramienta a través del material) y velocidad del huso (Qué tan rápido gira la herramienta) impactar directamente las fuerzas de corte.

- El carga de chips, o la cantidad de material eliminado por diente por revolución, afecta el desgaste de la herramienta y la generación de calor.

- Las fuerzas de corte se manejan usando mecanizado de alta velocidad (HSM) estrategias, que reducen el estrés de la herramienta y mejoran la calidad de la superficie.

- Generación de calor y uso de herramientas

-

- Durante la molienda, La fricción entre la herramienta y la pieza de trabajo genera calor.

- El exceso de calor puede causar deformación de la herramienta, expansión de la pieza de trabajo, e imperfecciones superficiales.

- Sistemas de refrigerante y recubrimientos de herramientas optimizados (Estaño, Tialn, y DLC) extender la vida útil de la herramienta reduciendo el impacto térmico.

Formación y evacuación de chips

La eliminación eficiente de chips es fundamental para prevenir el daño de la herramienta y garantizar un mecanizado suave:

- Pequeño, chips rotos indicar condiciones de corte adecuadas.

- Largo, chips fibrosos Sugerir velocidades o tasas de alimentación inadecuadas.

- Chips comprimidos puede causar una acumulación de calor excesiva y una falla de la herramienta.

2.2. Tipos de máquinas de fresado CNC

Las máquinas de fresado CNC varían en complejidad y funcionalidad, ofreciendo diferentes capacidades dependiendo de la número de ejes controlados, orientación del husillo, y mecanismos de cambio de herramientas.

Comparación de tipos de máquinas de fresado CNC

| Tipo de máquina | Hachas | Mejor utilizado para |

|---|---|---|

| 3-Fresado CNC de eje | incógnita, Y, Z | Mecanizado estándar, Partes planas y simples |

| 4-Fresado CNC de eje | incógnita, Y, Z + A (rotacional) | Corte helicoidal, perfiles complejos |

| 5-Fresado CNC de eje | incógnita, Y, Z + A, B (rotacional) | Aeroespacial, implantes médicos, piezas intrincadas |

| Fresado CNC horizontal | incógnita, Y, Z + huso horizontal | Mecanizado de servicio pesado, cavidades profundas |

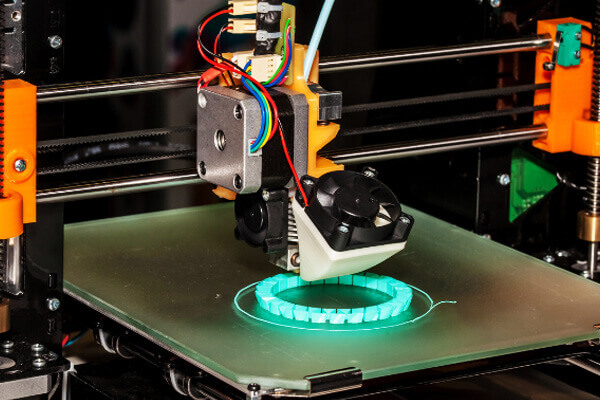

| Molienda de CNC híbrido | incógnita, Y, Z + fabricación aditiva | Combinando la fresación CNC con impresión 3D o corte con láser |

Vertical vs. Máquinas de fresado horizontal

- Máquinas de fresado CNC vertical

-

- El huso está orientado verticalmente, haciéndolos ideales para molienda, perforación, y corte de ranura.

- Es el más adecuado para piezas de trabajo más pequeñas y contornos complejos.

- Máquinas de fresado CNC horizontal

-

- El huso está orientado horizontalmente, permitido cortes más profundos y agresivos.

- Utilizado en automotor, maquinaria pesada, y aplicaciones aeroespaciales.

2.3. Componentes centrales de las frescas CNC

Para garantizar una alta precisión y eficiencia, Las máquinas de fresado CNC están construidas con mecánica avanzada, eléctrico, y componentes basados en software.

Eje: Consideraciones de potencia y velocidad

El huso es el corazón de una fresadora CNC, Responsable de girar la herramienta de corte a altas velocidades.

- Las velocidades del husillo van desde 3,000 Rpm (Para materiales pesados como el titanio) a 60,000 Rpm (para micro-maquinamiento de alta velocidad).

- De alta potencia husillos de conducción directa minimizar la vibración, Mejora de la estabilidad de la herramienta.

- Unidades de frecuencia variable (VFDS) Ajuste la velocidad del huso dinámicamente para condiciones de corte óptimas.

Guías lineales y tornillos de pelota: Garantizar la precisión y la durabilidad

- Guías lineales apoyar el movimiento de la mesa de fresado, Asegurar un movimiento suave con una reacción mínima.

- Tornillos de bola convertir el movimiento de rotación en movimiento lineal con una precisión excepcional, A menudo logrando tolerancias de posicionamiento de ± 0.002 mm.

- Codificadores de escala de vidrio Mejorar aún más la precisión al proporcionar comentarios en tiempo real sobre la posición de la herramienta.

Sistemas de refrigerante y lubricación: Papel en la disipación de calor y la longevidad de la herramienta

Para gestionar el calor y la fricción, Uso de máquinas de fresado CNC refrigerantes líquidos, sistemas de explosión de aire, y lubricación de niebla.

- Refrigerante de inundación: Proporciona enfriamiento continuo para cortes profundos y extracción de material pesado.

- Refrigerante de alta presión (HPC): Elimina los chips de manera eficiente y extiende la vida útil de la herramienta.

- Lubricación de cantidad mínima (MQL): Reduce los desechos entregando una fina niebla de lubricante.

Cambiador de herramientas automáticas (ATC): Mejorar la productividad

Uso de las máquinas de fresado CNC moderna Cambiadores de herramientas automáticas (ATCS) Para intercambiar herramientas en segundos, Reducir el tiempo de inactividad y aumentar la eficiencia del mecanizado.

- Atcs de carrusel sostener 20-100 herramientas, Permitiendo un cambio rápido.

- ATC robóticos Habilitar sin costuras, producción no tripulada.

3. Ciencia material: El impacto de la molienda de CNC en diferentes materiales

Comprender cómo la fresación CNC interactúa con metales, no metal, y los compuestos ayudan a los fabricantes

optimizar la selección de herramientas, tasas de alimentación, y condiciones de corte para lograr una alta precisión y rentabilidad.

3.1. Fresado de metales

Los metales son los materiales mecanizados más comúnmente debido a su resistencia mecánica, durabilidad, y conductividad.

Sin embargo, Cada metal requiere estrategias de fresado específicas para equilibrar desgaste de herramientas, generación de calor, y calidad de acabado superficial.

Aluminio: Mecanizado de alta velocidad para componentes livianos

- Maquinabilidad: Excelente - aluminio es suave, Permitir fresado de alta velocidad con un desgaste de herramientas mínimas.

- Aplicaciones comunes: Aeroespacial, automotor, Electrónica de consumo (tripas de teléfonos inteligentes, disipadores de calor).

- Velocidades de corte:300 - 3,000 SFM (Pies de superficie por minuto), mucho más alto que el acero.

- Desafíos:

-

- Tiende a formarse bordes acumulados (ARCO) sobre herramientas de corte.

- Requerimiento husillos de alta velocidad y aplicación de refrigerante optimizada.

- Mejores prácticas:

-

- Usar Herramientas de carburo pulido con bordes afilados para evitar que se pegue.

- Aplicar Lubricación de la explosión del aire o la niebla en lugar de refrigerante de inundación para evitar la soldadura de chips.

Titanio: Fuerza de grado aeroespacial con desafíos de mecanizado

- Maquinabilidad: Pobre - titanio es difícil de casar debido a su baja conductividad térmica y tendencia a trabajar duro.

- Aplicaciones comunes: Aeroespacial, implantes médicos, equipo militar.

- Velocidades de corte:100 - 250 SFM, significativamente más bajo que el aluminio.

- Desafíos:

-

- Genera calor extremo, causa Desgaste de herramientas y expansión térmica.

- Tiende a crear largo, chips ininterrumpidos que interfieren con el mecanizado.

- Mejores prácticas:

-

- Usar bajas velocidades de corte y altas velocidades de alimentación Para reducir la acumulación de calor.

- Aplicar refrigerante de alta presión (HPC) Para mejorar la evacuación de chips y reducir el desgaste de la herramienta.

- Utilizar Herramientas recubiertas de carburo o cerámica (Tialn, Recubrimientos de Alcrn) Para una mayor durabilidad.

Acero inoxidable: Resistencia a la corrosión vs. Complejidad de mecanizado

- Maquinabilidad: Moderado a pobre - acero inoxidable es duro y los hardens de trabajo rápidamente.

- Aplicaciones comunes: Equipo de procesamiento de alimentos, instrumentos médicos, componentes marinos.

- Velocidades de corte:100 - 500 SFM, varía por grado.

- Desafíos:

-

- Alto Tasa de endurecimiento de trabajo Reduce la vida de la herramienta.

- Genera calor significativo, provocar expansión térmica y imprecisiones dimensionales.

- Mejores prácticas:

-

- Usar de baja velocidad, fresado de torca Para evitar el endurecimiento del trabajo.

- Aplicar Copious flujo de refrigerante para disipar el calor.

- Utilizar Configuración de la máquina de alta rigidez Para evitar la vibración y la deflexión.

Cobre y latón: Metales blandos con alta conductividad

- Maquinabilidad: Excelente: ambos metales ofrecen fácil eliminación de chips y acabados de superficie lisa.

- Aplicaciones comunes: Componentes eléctricos, accesorios de fontanería, elementos decorativos.

- Velocidades de corte:400 - 2,000 SFM.

- Desafíos:

-

- Cobre es pegajoso, Causando la adhesión de la herramienta.

- El latón es más fácil de mecanizar pero propenso a la formación de rebabas.

- Mejores prácticas:

-

- Usar Herramientas de carburo afiladas con ángulos de rastrillo altos.

- Aplicar Explosiones de aire en lugar de refrigerante Para una mejor evacuación de chips.

3.2. Molienda de materiales no metálicos

Más allá de los metales, La fresación CNC se usa ampliamente para plástica, compuestos, y cerámica, cada uno presenta desafíos de mecanizado únicos.

Plásticos de alto rendimiento: OJEADA, Eructo, y nylon

Los plásticos son valorados por su ligero, resistencia química, y propiedades aislantes,

pero requieren técnicas de mecanizado especializadas debido a su bajos puntos de fusión y tendencia a deformarse bajo calor.

| Tipo de plástico | Propiedades | Desafíos | Las mejores prácticas de mecanizado |

|---|---|---|---|

| OJEADA | De alta fuerza, a prueba de calor | Propenso a la expansión térmica | Usar bajas velocidades de corte, Herramientas afiladas |

| Eructo (Acetal) | Baja fricción, alta maquinabilidad | Propenso a astillarse | Usar Herramientas de carburo de alta velocidad, Evite el refrigerante excesivo |

| Nylon | Flexible, resistente al desgaste | Absorbe la humedad, expansión | Mecanizado seco preferido, cortadores afilados |

Materiales compuestos: Fibra de carbono y fibra de vidrio

Los materiales compuestos son esenciales en aeroespacial, automotor, e industrias deportivas Debido a su alto Relación de fuerza-peso.

Sin embargo, son difíciles de máquina debido a su naturaleza abrasiva y estructura en capas.

- Maquinabilidad: Difícil - Causa de las fibras Desgaste de herramientas rápidas y delaminación.

- Aplicaciones comunes: Paneles de aeronaves, partes del cuerpo automotriz, equipo deportivo.

- Desafíos:

-

- La fibra de carbono es extremadamente abrasivo, herramientas opacas rápidamente.

- Lanzamientos de fibra de vidrio partículas peligrosas en el aire, requiriendo extracción de polvo.

- Mejores prácticas:

-

- Usar Herramientas recubiertas de diamantes Para una vida de herramienta más larga.

- Emplear bajas tasas de alimentación y fresado de ascenso Para reducir la delaminación.

- Usar extracción de vacío Para eliminar las partículas finas de polvo de forma segura.

Cerámica y vidrio: Alta dureza con fresado especializado

- Maquinabilidad: Extremadamente difícil - requiere Herramientas de diamantes y control CNC ultra preciso.

- Aplicaciones comunes: Industria de semiconductores, implantes biomédicos, herramientas de corte.

- Desafíos:

-

- Naturaleza quebradiza conduce a grietas bajo estrés mecánico.

- Requiere refrigerante Para evitar el choque térmico.

- Mejores prácticas:

-

- Usar tasas de alimentación lentas y fuerza mínima Para evitar el astillado.

- Aplicar mecanizado de asistencia ultrasónica Para mejorar los resultados.

3.3. Consideraciones de acabado superficial y postprocesamiento

El acabado superficial logrado en la fresado CNC depende de propiedades del material, nitidez de la herramienta, y parámetros de mecanizado.

Comprender los parámetros de rugosidad de la superficie

| Parámetro | Descripción | Rango típico (µm RA) |

|---|---|---|

| Real academia de bellas artes (Promedio de aspereza) | Desviación promedio de la superficie media | 0.2 - 6.3 |

| RZ (Altura máxima promedio del perfil) | Aspereza pico a valle | 1.0 - 25.0 |

| RT (Altura total de aspereza) | Altura máxima de pico a valle | 5.0 - 50.0 |

Técnicas comunes de postprocesamiento

| Método | Objetivo | Materiales aplicados a |

|---|---|---|

| Anodizante | Aumenta la resistencia a la corrosión | Aluminio |

| Enchapado (Níquel, Cromo, Zinc) | Mejora la resistencia al desgaste | Acero, latón, cobre |

| Tratamiento térmico (Recocido, Endurecimiento) | Mejora la fuerza y la dureza | Acero, titanio |

| Pulido & Cojinete | Logra una superficie tipo espejo | Acero inoxidable, plástica, cerámica |

4. Fresado CNC vs. Técnicas de fabricación alternativas

La fresación CNC es un versátil, de alta precisión, y eficiente Método de fabricación sustractiva, Pero no es la única opción disponible.

Dependiendo de factores como costo, propiedades del material, volumen de producción, y complejidad de diseño,

otras técnicas de fabricación como 3D impresión, moldura de inyección, y electroerosión (Mecanizado de descarga eléctrica) puede ser más adecuado para aplicaciones específicas.

Esta sección proporciona un Análisis comparativo detallado de fresado CNC versus estos métodos de fabricación alternativos, Ayudar a los ingenieros y fabricantes a tomar decisiones informadas.

Fresado CNC vs. 3D impresión

Diferencias fundamentales

La fresación CNC es un sustractivo proceso, lo que significa que comienza con un bloque sólido de material y elimina el exceso de material para lograr la forma final.

En contraste, 3D impresión (Fabricación aditiva) Construye piezas Capa por capa a partir de materiales como plástico, metal, y resina.

| Factor | Fresado de CNC | 3D impresión |

|---|---|---|

| Tipo de proceso | Sustractivo | Aditivo |

| Desechos materiales | Alto (chips eliminadas) | Bajo (Solo se usa material utilizado) |

| Precisión | ± 0.005 mm | ± 0.1 mm |

| Acabado superficial | Excelente | A menudo requiere postprocesamiento |

| Opciones de material | Amplio (rieles, plástica, compuestos) | Limitado, Principalmente polímeros y algunos metales |

| Velocidad de producción | Más rápido para piezas simples y de complejidad media | Más rápido para complejo, diseños livianos |

| Costos de herramientas | Requiere herramientas de corte | No se requieren herramientas |

Fresado CNC vs. Moldura de inyección

Diferencias clave

Moldura de inyección es un proceso de fabricación de alto volumen donde se inyecta plástico fundido o metal en una cavidad de moho, luego se enfrió y expulsó como una parte final.

Fresado de CNC, por otro lado, cortes directamente del material sólido, haciéndolo más adecuado para Producción de baja a mediana volumen y prototipos.

| Factor | Fresado de CNC | Moldura de inyección |

|---|---|---|

| Volumen de producción | Bajo a medio (1-10,000 regiones) | Alto (10,000+ regiones) |

| Tiempo de entrega | Corto (días) | Largo (semanas o meses para herramientas) |

| Costos por adelantado | Bajo (No se requiere moho) | Alto (Herramientas caras) |

| Flexibilidad de materiales | Amplio alcance (rieles, plástica, compuestos) | Limitado a materiales moldeables |

| Geometrías complejas | Posible pero con limitaciones | Formas muy complejas posibles |

| Acabado superficial | Excelente (± 0.005 mm de tolerancia) | Excelente, pero puede requerir postprocesamiento |

Fresado CNC vs. EDM (Mecanizado de descarga eléctrica)

Cómo funcionan

- Fresado de CNC: Usos Herramientas de corte giratorias Para eliminar el material a través del contacto físico.

- EDM: Usos descargas eléctricas (moscas) para erosionar material, ideal para metales duros y detalles intrincados.

| Factor | Fresado de CNC | EDM (Mecanizado de descarga eléctrica) |

|---|---|---|

| Proceso de eliminación de materiales | Mecánico (herramientas de corte) | Electrotermal (Sparks Erode material) |

| Mejor adecuado para | Materiales suaves a duros, mecanizado general | Materiales ultra duros, Cavidades intrincadas |

| Precisión | ± 0.005 mm | ± 0.002 mm (mayor precisión) |

| Acabado superficial | Suave pero requiere pulido para acabados extremos | Extremadamente suave (como espejo) |

| Velocidad | Más rápido para el mecanizado general | Más lento debido al proceso de erosión de la chispa |

| Restricciones de material | Funciona en la mayoría de los metales y plásticos | Solo materiales conductores (rieles) |

5. Pros y contras de la fresación CNC

CNC Milling ofrece numerosas ventajas que lo han convertido en una piedra angular de la fabricación moderna, Sin embargo, también presenta ciertas limitaciones que deben considerarse.

Ventajas

- Alta precisión y repetibilidad:

La fresación CNC puede lograr tolerancias tan apretadas como ± 0.002 mm, Asegurar que cada parte se produzca con especificaciones exactas.

Este nivel de precisión es esencial en industrias como la fabricación de dispositivos aeroespaciales y médicos. - Versatilidad en el procesamiento de materiales:

La fresación CNC funciona con una amplia gama de materiales, incluidos metales como el aluminio, titanio, y acero inoxidable, así como plásticos y compuestos.

Esta flexibilidad permite a los fabricantes adaptar sus procesos a varias aplicaciones.. - Automatización y eficiencia:

Automatizando rutas de herramientas basadas en datos CAD/CAM, La fresación CNC minimiza el error humano y mejora la eficiencia de producción.

De hecho, Los sistemas automatizados pueden reducir los ciclos de producción por 30-70% en comparación con el mecanizado manual. - Tiempos de entrega reducidos para la creación de prototipos:

La fresación CNC es ideal tanto para la prototipos rápidos como para la producción de bajo volumen, Proporcionar tiempos de respuesta rápidos que aceleran los ciclos de desarrollo de productos. - Consistencia y control de calidad:

El uso de herramientas de metrología avanzada, como CMM (Coordinar máquinas de medición),

Asegura que cada parte cumpla con los estrictos estándares de calidad, reduciendo así las tasas de chatarra y garantizar la confiabilidad.

Desventajas

- Alta inversión inicial:

Máquinas CNC, Sistemas de 5 ejes especialmente avanzados, puede ser caro, con inversiones iniciales que van desde $50,000 a $500,000.

Este alto costo de capital puede ser una barrera para operaciones más pequeñas.. - Desechos materiales:

Como proceso sustractivo, La fresación CNC genera cantidades significativas de desechos de materiales.

Aunque estrategias como el reciclaje de chips (arriba a 98% recuperación para aluminio) mitigar esto, La gestión de residuos sigue siendo una preocupación. - Requisitos de programación y habilidades complejos:

La fresación CNC requiere operadores y programadores altamente calificados.

La complejidad de la programación de máquinas múltiples de eje puede dar como resultado una curva de aprendizaje pronunciada y potencial de errores durante la configuración. - Desgaste de herramientas y mantenimiento:

Las herramientas de corte están sujetas a desgaste y necesitan reemplazo regular. Por ejemplo, El control incorrecto de los chips puede conducir a un mayor desgaste de la herramienta, aumentando así los costos operativos y el tiempo de inactividad. - Limitaciones con ciertas geometrías:

Mientras que la fresación CNC sobresale en la producción de formas intrincadas, Puede luchar con geometrías internas complejas o cavidades profundas que requieren una combinación de métodos de mecanizado..

6. Aplicaciones industriales

CNC Milling se ha convertido en una tecnología de piedra angular en varios sectores industriales debido a su notable precisión, eficiencia, y versatilidad.

Habilitando la producción de geometrías complejas con tolerancias estrechas, La molienda de CNC impulsa la innovación y la calidad en los componentes de alto rendimiento.

Abajo, Exploramos cómo la molienda CNC da forma al mundo en múltiples industrias.

Aeroespacial & Defensa

La molienda CNC juega un papel fundamental en el aeroespacial y la defensa al producir componentes que exigen precisión y fuerza excepcionales.

Por ejemplo, Las palas de la turbina y los componentes estructurales a menudo requieren tolerancias dentro ± 0.002 mm y debe soportar tensiones térmicas y mecánicas extremas.

La industria aeroespacial, valorado en Over $838 mil millones a nivel mundial, se basa en aleaciones livianas madadas en CNC para mejorar la eficiencia del combustible y garantizar la seguridad.

Además, Las aplicaciones de defensa utilizan la fresado CNC para crear piezas de alta precisión para sistemas de orientación de misiles y vehículos blindados, donde incluso el error más pequeño puede comprometer el rendimiento.

Fabricación automotriz

En el sector automotriz, La fresación CNC facilita la producción de piezas de motor personalizadas, engranajes de precisión, y componentes del chasis.

Los vehículos modernos requieren piezas que no solo cumplan con los estrictos estándares de calidad, sino que también contribuyan a la eficiencia general y al rendimiento..

Por ejemplo, Componentes mecanizados con CNC en vehículos eléctricos (EVS) mejorar el manejo térmico y reducir el peso, En última instancia, mejorando el rendimiento de la batería.

A medida que la industria automotriz cambia hacia la sostenibilidad, La demanda de molienda de CNC en la creación de prototipos y la producción de bajo volumen sigue siendo fuerte,

con piezas fabricadas a tolerancias tan apretadas como ± 0.005 mm.

Médico & Cuidado de la salud

La fresación CNC ha transformado la fabricación de dispositivos médicos al habilitar la producción de implantes biocompatibles, instrumentos quirúrgicos, y prótesis.

La molienda de alta precisión asegura que los componentes como los implantes de titanio logren los acabados superficiales necesarios y las precisiones dimensionales necesarias para la seguridad del paciente y el rendimiento efectivo.

Además, La capacidad de producir componentes personalizados rápidamente permite a los proveedores de atención médica responder de inmediato a las necesidades emergentes.

Con el mercado global de dispositivos médicos proyectados para exceder $600 mil millones por 2025, La fresación de CNC continúa siendo una tecnología crítica para avanzar en la atención al paciente y la innovación médica.

Electrónica de consumo & Industrias de semiconductores

El sector de electrónica de consumo se beneficia de la fresación de CNC a través de la producción de

carcasas de aluminio de precisión, disipadores de calor, y componentes estructurales internos para dispositivos como teléfonos inteligentes, computadoras portátiles, y tabletas.

Estos componentes exigen un acabado superficial impecable y dimensiones precisas para garantizar la confiabilidad y el rendimiento del dispositivo.

Además, en la industria de semiconductores, La fresación CNC se emplea para fabricar carcasas y apoyos críticos que protegen la electrónica sensible.

Esta capacidad se ha vuelto cada vez más vital a medida que los dispositivos se reducen en tamaño mientras se elevan en complejidad.

Sectores adicionales

Más allá de estas industrias primarias, La fresación CNC admite la fabricación en sectores como la robótica, energía renovable, y maquinaria industrial.

En robótica, Las piezas madreras de CNC aseguran que los componentes funcionen sin problemas y con precisión, que es esencial para la automatización.

Aplicaciones de energía renovable, tales como marcos de paneles solares y componentes de turbina eólica, beneficiarse de las altas proporciones de fuerza / peso que se puede lograr a través de la fresación CNC.

Maquinaria industrial, que exige durabilidad y precisión, también se basa en la fresación de CNC para la alta calidad, Partes confiables que extienden la vida útil del equipo.

7. El impacto económico y comercial de la molienda CNC

La fresación CNC juega un papel importante en la fabricación moderna, influir en las cadenas de suministro globales, estructuras de costos, y eficiencia de producción.

A medida que las industrias buscan precisión, automatización, y escalabilidad, CNC Milling proporciona a las empresas una ventaja competitiva.

En esta sección, Exploramos las implicaciones financieras y estratégicas de la fresación de CNC desde múltiples perspectivas.

7.1 Análisis de la estructura de costos

Inversión inicial vs. Ahorros a largo plazo

Invertir en máquinas de fresado CNC requiere un capital sustancial, con gama alta 5-Máquinas CNC de eje que cuesta entre $200,000 y $500,000.

Sin embargo, Estas máquinas reducen significativamente los costos de mano de obra, desechos materiales, y tiempos de producción, conduciendo a ahorros a largo plazo.

Las empresas que implementan la fresación CNC a menudo ven un retorno de la inversión (ROI) dentro 2 a 5 años, dependiendo del volumen de producción y las mejoras de eficiencia.

Desglose de costos en la producción de fresado CNC

Para comprender el costo total de la fresación CNC, Es esencial desglosar los principales factores de gastos:

- Costos de la máquina - Incluye la compra, mantenimiento, y depreciación de máquinas CNC.

- Estampación & Consumibles - Herramientas de corte, portavasos, y los lubricantes pueden tener en cuenta 10–20% del costo de producción total.

- Costos laborales - Mientras que la fresación CNC está altamente automatizada, Se requieren maquinistas e ingenieros calificados para la programación, configuración, y control de calidad.

- Desechos materiales - La fabricación de sustractivos produce desechos naturalmente, Pero las técnicas avanzadas de programación y anidación pueden minimizar la pérdida de material hasta hasta 30%.

- Consumo de energía - Las máquinas CNC consumen una potencia significativa, particularmente en alta velocidad o 24/7 entornos de producción.

Las máquinas de eficiencia energética y las estrategias de mecanizado optimizadas pueden reducir los costos.

Fresado CNC vs. Costos de fabricación tradicionales

En comparación con el mecanizado manual, La fresación CNC proporciona una mayor consistencia y repetibilidad, Reducción de defectos y reelaboraciones de costos.

En contraste con 3D impresión, La fresación CNC es más rentable para la producción de piezas de metal a gran escala.

Además, mientras moldura de inyección es más barato para la producción en masa, La fresación CNC es ideal para prototipos y producción de bajo volumen, Evitar las costosas herramientas de moho.

7.2. Consideraciones globales de la cadena de suministro

El papel de la molienda de CNC en la fabricación local y descentralizada

Con crecientes interrupciones en las cadenas de suministro globales, como la escasez material y las tensiones geopolíticas, muchas compañías están cambiando hacia fabricación localizada.

La fresación CNC permite a las empresas producir componentes críticos internos o a través de proveedores cercanos, Reducción de la dependencia de la producción en el extranjero.

Este enfoque mejora Resiliencia de la cadena de suministro y acorta los tiempos de entrega.

Fresado de CNC en la reiniciado vs. Decisiones de outsourcing

Muchas empresas, particularmente en los EE. UU.. y Europa, son reenvío Operaciones de fabricación debido al aumento de los costos laborales en los centros de subcontratación tradicionales.

La fresación CNC permite a los fabricantes mantener una alta calidad de producción sin costos de mano de obra excesivos.

En 2023 solo, encima 350,000 trabajos de fabricación fueron reformados a los EE. UU., en gran parte debido a la automatización y las tecnologías CNC.

Tiempo de entrega y eficiencia de producción

Una de las mayores ventajas de CNC Milling es su capacidad para reducir los tiempos de entrega en un 40-60% en comparación con los métodos de fabricación tradicionales.

Las máquinas CNC pueden funcionar 24/7, Mejorar la eficiencia de la producción y permitir que las empresas satisfagan demandas urgentes sin demoras significativas.

7.3. Tendencias del mercado y proyecciones de crecimiento

Crecimiento y adopción de la industria

El mercado de mecanizado de CNC fue valorado en $87.3 mil millones en 2023 y se espera que crezca en un CAGR de 6.4% de 2024 a 2030. Este crecimiento es alimentado por:

- Mayor demanda de componentes de precisión en aeroespacial, médico, y sectores automotriz.

- Expansión de automatización y fabricación inteligente tecnologías.

- Creciente adopción de Máquinas CNC de múltiples eje Para la producción compleja de piezas.

Industrias emergentes que impulsan la demanda de molienda de CNC

Varios sectores de alto crecimiento dependen cada vez más en la fresado CNC:

- Vehículos eléctricos (EVS): La fresación CNC es esencial para los componentes de la batería, chasis liviano, y carcasas automotrices.

- Energía renovable: Las piezas de precisión se usan en cajas de cambios de turbina eólica, marcos de panel solar, y sistemas hidroeléctricos.

- Exploración espacial: Empresas como SpaceX y Blue Origin dependen de la fresación CNC para los componentes de la nave espacial que requieren tolerancias extremas.

Automatización e industria 4.0 Integración

El surgimiento de Industria 4.0 está transformando la fresación CNC con Optimización del proceso impulsada por la IA, monitoreo en tiempo real, y mantenimiento predictivo.

Las fábricas inteligentes que utilizan la fresación y la automatización de CNC han informado hasta 25% ahorro de costos y 30% mayor eficiencia de producción.

8. Desafíos y limitaciones de la molienda CNC

Mientras que CNC Milling ha revolucionado la industria manufacturera con su precisión, eficiencia, y versatilidad, También viene con su propio conjunto de desafíos y limitaciones..

Estos desafíos a menudo requieren que los fabricantes sopesen cuidadosamente los beneficios contra las limitaciones al decidir si la fresación CNC es la solución más adecuada para sus proyectos..

En esta sección, Exploramos los obstáculos clave que las empresas encuentran al usar fresado CNC y cómo pueden mitigar estos problemas.

Altos costos de inversión inicial y operativa

Inversión inicial

La compra y la configuración de las máquinas de fresado CNC son intensivas en capital, Especialmente para máquinas múltiples avanzadas.

De gama alta 5-Axis Mills CNC puede costar en cualquier lugar entre $200,000 y $500,000, no incluir costos de configuración, instalación, y entrenamiento.

Esta fuerte inversión inicial puede ser una barrera significativa para las pequeñas o medianas empresas (Pymes) Buscando adoptar la fresación CNC.

Costos operativos

Mientras que la fresación CNC reduce los costos de mano de obra a través de la automatización, Todavía se incurre gastos operativos continuos. Estos incluyen:

- Costos de mantenimiento y reparación: El mantenimiento regular es crucial para mantener las máquinas CNC funcionando sin problemas, y el tiempo de inactividad puede ser costoso.

Los horarios de mantenimiento preventivo pueden ayudar a reducir los costos de reparación inesperados. - Consumo de energía: Las fábricas CNC pueden consumir cantidades sustanciales de energía, particularmente cuando se operan a altas velocidades o durante períodos prolongados.

Las máquinas de eficiencia energética y los procesos optimizados pueden mitigar este costo. - Herramientas y consumibles: CNC Mills depende de herramientas de corte, que tienen una vida útil finita y requieren un reemplazo o afilado frecuente.

Las herramientas de alto rendimiento pueden agregar costos significativos, especialmente para industrias como aeroespacial donde la precisión es primordial.

Estrategias de mitigación

- Arrendamiento y financiamiento: Para empresas que no pueden pagar el costo inicial de las máquinas CNC, Las opciones de arrendamiento o financiamiento pueden extender la carga financiera.

- Análisis de costo-beneficio por adelantado: Se debe realizar un análisis integral de costo-beneficio para garantizar que los ahorros a largo plazo del fresado CNC justifiquen la inversión inicial.

Brecha de habilidades técnicas y capacitación en la fuerza laboral

Necesidad de operadores y programadores calificados

Aunque las máquinas CNC están automatizadas, Todavía requieren profesionales calificados para operar, programa, y mantenerlos.

Los operadores necesitan comprender complejo CANALLA (Diseño asistido por computadora) y LEVA (Fabricación asistida por computadora) software, así como lenguajes de programación específicos de la máquina como G-Code.

El ritmo rápido del cambio tecnológico en el mecanizado CNC significa que los operadores deben actualizar continuamente sus habilidades.

Costos de capacitación y tiempo

El personal de capacitación para manejar las máquinas CNC puede ser costoso y lento.

Los nuevos empleados deben estar capacitados en la operación de la máquina, solución de problemas, Protocolos de seguridad, y control de calidad.

Para empresas, Esto significa invertir en programas de capacitación o contratar profesionales experimentados.

Estrategias de mitigación

- Invertir en capacitación de empleados: Ofrecer programas de capacitación internos o asociarse con instituciones educativas puede ayudar a cerrar la brecha de habilidades.

Algunas empresas proporcionan Programas de capacitación virtual para reducir los costos y mejorar la accesibilidad. - Soporte de automatización y IA: Integrar la IA y aprendizaje automático Las tecnologías en las operaciones de CNC pueden ayudar a los operadores a optimizar la configuración de la máquina,

Reducción del requisito de habilidad técnica, y mejorar la eficiencia general.

Limitaciones en geometrías internas complejas

Desafíos con características internas intrincadas

Mientras que la fresación CNC es altamente capaz de producir geometrías externas complejas, enfrenta desafíos significativos cuando se trata de mecanizado características internas.

Por ejemplo, Haciendo agujeros profundos, Cavidades internas estrechas, o intrincados socios pueden ser difíciles con las técnicas de fresado tradicionales.

En algunos casos, Se pueden requerir herramientas especiales o configuraciones de configuración adicionales, que puede aumentar el tiempo de producción y los costos.

Limitaciones en el tamaño de la parte y las restricciones de material

Aunque las fábricas CNC pueden manejar una variedad de materiales, ciertos materiales como aleaciones de titanio o metales exóticos puede ser particularmente difícil para la máquina.

Estos materiales requieren herramientas específicas, Altas fuerzas de corte, y control de temperatura preciso.

Además, El mecanizado de componentes grandes puede estar restringido por el tamaño de la mesa de trabajo o el huso de la máquina CNC.

Estrategias de mitigación

- Fabricación híbrida: Una solución para superar las limitaciones en las geometrías internas es la integración de la fresación CNC

con otras tecnologías de fabricación como 3D impresión o EDM (Mecanizado de descarga eléctrica).

Este enfoque híbrido permite a los fabricantes producir componentes con geometrías internas complejas que son difíciles de lograr solo con la molienda. - Herramientas avanzadas: Uso de herramientas especializadas como molino o Herramientas de diámetro pequeño puede ayudar a acceder a las funciones internas difíciles de alcanzar, Mejora de la capacidad de mecanizado.

Residuos materiales e impacto ambiental

Naturaleza sustractiva de la fresación CNC

La fresación CNC es un proceso sustractivo, que significa que el material se elimina de una pieza de trabajo más grande para lograr la forma deseada.

Si bien esto garantiza una alta precisión, puede dar como resultado significativo desechos materiales,

especialmente al mecanizar piezas complejas de materiales caros como titanio, acero inoxidable, o plásticos de alto rendimiento.

El material de desecho puede explicar hasta 20-40% de la materia prima, Dependiendo de la complejidad de la parte.

Preocupaciones ambientales

El uso de máquinas de fresado CNC también tiene un impacto ambiental debido al alto consumo de energía y la eliminación de materiales de desecho.

Además, Las máquinas CNC generalmente requieren el uso de refrigerantes y lubricantes, que puede tener efectos nocivos en el medio ambiente si no se gestiona o recicla adecuadamente.

Estrategias de mitigación

- Diseño de piezas optimizado y uso de materiales: Por emplear Diseño para la fabricación (DFM) principios,

Los ingenieros pueden reducir los desechos de materiales optimizando la geometría de las piezas y utilizando técnicas de mecanizado más eficientes. - Reciclaje y gestión de residuos: Implementación de estrategias como Reciclaje de chips de metal y usando refrigerantes ecológicos puede reducir la huella ambiental de las operaciones de fresado CNC.

Además, El reciclaje de materiales de desecho puede recuperar algunos de los costos asociados con los desechos de materiales.

Limitaciones de la máquina y tiempo de inactividad

Limitaciones en velocidad y precisión

A pesar de la tecnología avanzada detrás de CNC Milling, todavía enfrenta limitaciones en términos de velocidad y precisión.

Para piezas de precisión extremadamente alta, 5-Máquinas de fresado CNC del eje puede ser lento en comparación con más simple 3-máquinas de fresado de eje.

Además, tolerancias En algunos casos puede no satisfacer las demandas de industrias altamente especializadas como aeroespacial o implantes médicos sin meticulosas medidas de control de calidad.

Tiempo de inactividad debido a mantenimiento o falla

Como cualquier maquinaria compleja, Las fábricas CNC requieren mantenimiento regular, y el tiempo de inactividad inesperado puede interrumpir los horarios de producción.

Las piezas de alta precisión también pueden requerir múltiples configuraciones, conduciendo a retrasos operativos adicionales.

Estrategias de mitigación

- Programas de mantenimiento preventivo: Establecer un programa de mantenimiento preventivo de rutina puede reducir el tiempo de inactividad de la máquina y mejorar la confiabilidad general.

- IoT y análisis predictivo: Tecnologías avanzadas como Internet de las cosas (IoT) y mantenimiento predictivo

puede ayudar a monitorear la salud de la máquina CNC en tiempo real, Permitir reparaciones preventivas y minimizar el tiempo de inactividad inesperado.

9. Conclusión

Como exigen las industrias mayor precisión, eficiencia, y sostenibilidad, La fresación CNC seguirá siendo indispensable.

Integrando AI, automatización, y prácticas sostenibles, Los fabricantes pueden superar los límites de la innovación mientras reducen los costos.

Mirando hacia el futuro, La fresación CNC continuará dando forma aeroespacial, automotor, cuidado de la salud, y más allá, Asegurar un futuro impulsado por la ingeniería de precisión.

Si está buscando servicios de fresado CNC de alta calidad, elección LangHe es la decisión perfecta para sus necesidades de fabricación.