1. Resumen ejecutivo

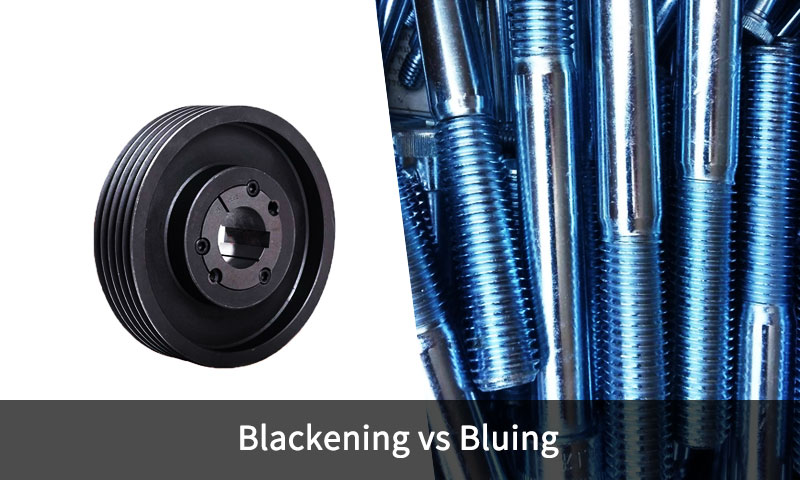

"Ennegrecerse" versus "azularse" son términos que a menudo se usan indistintamente en una conversación informal., pero se refieren a familias de tratamientos de superficie superpuestas pero distintas.

Ambos están destinados a producir una apariencia oscura y cierto grado de resistencia a la corrosión en piezas ferrosas., pero difieren en química, temperatura del proceso, apariencia, durabilidad y usos típicos.

Históricamente, el azulado se refiere a los procesos de oxidación controlados utilizados en las armas de fuego para crear una película de magnetita azul-negra., mientras que ennegrecimiento es un término industrial más amplio que abarca recubrimientos de conversión (óxido negro), fosfatar, Acabados negros nitrurados y depositados. (placa electro, Pvd, capa de polvo).

La elección entre ellos depende del sustrato., requisitos funcionales (corrosión, tener puesto, tolerancia dimensional), costo, Escala de producción y limitaciones ambientales..

2. Introducción

En ingeniería de superficies, Los acabados se seleccionan para lograr uno o más objetivos.: resistencia a la corrosión, resistencia al desgaste, deslumbramiento reducido, apariencia específica (color/brillo), lubricación, comportamiento eléctrico, o para servir como base de pintura.

Dos acabados "oscuros" comunes que se encuentran en la industria son añil y ennegrecimiento:

- Añil — tradicionalmente denota una oxidación controlada de superficies ferrosas para formar una fina magnetita. (Fe₃o₄) capa.

Está fuertemente asociado con armas de fuego y armas pequeñas., donde se desea una pátina característica de color negro azulado por motivos estéticos y una modesta protección contra la corrosión cuando se sella con aceite. - Ennegrecimiento — un término más amplio que generalmente significa producir una capa negra o muy oscura sobre metal.

Puede describir recubrimientos de conversión. (óxido negro, fosfato negro), termina la deposición (electrochapa negra, Pvd), o procesos termoquímicos (nitruración negra).

El ennegrecimiento se usa comúnmente en hardware industrial., sujetadores, piezas de automoción y artículos decorativos.

Importante: Tanto el azulado como muchas conversiones de ennegrecimiento producen una muy delgado película protectora (a menudo submicrónica a unas pocas micras de espesor); su protección real contra la corrosión depende en gran medida del sellado posterior al tratamiento. (aceite, cera, laca, o capa superior de polímero).

También hay acabados negros depositados que son intencionadamente más gruesos y mecánicamente más robustos.; Estos son técnicamente diferentes del azulado de conversión/óxido negro..

3. La química y metalurgia detrás de los acabados.

Recubrimientos de conversión versus recubrimientos depositados

- Recubrimientos de conversión: Reacción química entre el sustrato metálico y la solución/atmósfera de tratamiento..

El revestimiento es integral con el sustrato. (no es una capa agregada) y muy delgada.

Ejemplos: óxido negro (Fe → Fe₃O₄), fosfato (películas de fosfato de hierro), nitrocarburación ferrítica (formando nitruros/óxidos de hierro). - Recubrimientos depositados: capas construidas sobre el sustrato mediante galvanoplastia, deposición física de vapor (Pvd), Deposición de vapor químico (CVD), o pintura/recubrimiento en polvo. Estos pueden ser más gruesos y proporcionar protección de barrera mecánica..

Química del azulado (formación de magnetita)

El azulado es esencialmente una formación controlada de magnetita. (Fe₃o₄) sobre acero.

Esa película de magnetita se forma típicamente por oxidación en un baño de sal alcalina. (azulado caliente) o mediante oxidación y conversión controladas (azulado de óxido).

La magnetita es adherente., delgado y da un tono negro azulado debido a sus propiedades ópticas.

La película en sí proporciona sólo una modesta resistencia a la corrosión a menos que esté sellada.; El aceite o la cera rellenan la microporosidad y mejoran significativamente el rendimiento..

Química de las rutas comunes de ennegrecimiento.

- Óxido negro caliente (azulado caliente / ennegrecimiento caliente): El baño de oxidación alcalina convierte la superficie del hierro en magnetita de forma rápida y uniforme a temperatura elevada. (comúnmente 135-155 °C dependiendo de la química). Resultado: denso Fe₃o₄ capa.

- Ennegrecimiento frío (ennegrecimiento químico): soluciones a temperatura ambiente (nitrito, a base de nitrato) producir una película de conversión negra mediante reacciones químicas; Más fácil para retoques o trabajos en lotes pequeños, pero produce una solución más delgada., película menos robusta.

- Fosfante (Parkerizar): Forma cristales de fosfato de hierro o zinc que son porosos y excelentes para retener aceite.; Puede aparecer de gris a negro dependiendo de la formulación y el tratamiento posterior..

- Nitrocarburación ferrítica / nitruración negra: La difusión termoquímica introduce nitrógeno y carbono en la superficie., produciendo capas duras de nitruro y, a veces, una capa superior de óxido que es negra (Se utiliza para resistencia al desgaste y resistencia a la corrosión.).

- Acabados en negro depositado (cromo negro galvanizado, níquel negro, Pvd, capa de polvo): Estas no son conversiones sino capas agregadas.; El espesor y las propiedades de barrera varían según el proceso; a menudo protegen mucho más contra la corrosión y el desgaste que las películas de conversión delgadas..

4. Procesos principales

Los tratamientos superficiales que producen acabados oscuros en metales ferrosos se utilizan ampliamente para estético, resistencia a la corrosión, y propósitos funcionales.

La elección del método depende de sustrato, apariencia deseada, tolerancia dimensional, requisitos de corrosión/desgaste, y escala de producción.

Azulado caliente / Óxido negro caliente

- Descripción general del proceso: Las piezas de acero se sumergen en un baño oxidante alcalino (típicamente hidróxido de sodio con sales oxidantes) calentado a 135–155°C. El oxígeno reacciona con el hierro para formar una fina, adherente capa de magnetita (Fe₃o₄).

- Características clave:

-

- Produce un acabado uniforme azul-negro con sutil iridiscencia.

- El espesor suele ser 0.5–2 micras, Resultando en cambio dimensional insignificante—Adecuado para componentes de precisión como cañones y correderas de armas de fuego..

- La película es poroso; por lo tanto, sellado postratamiento con aceite, cera, o laca es necesario para la resistencia a la corrosión.

- Ventajas: Alta calidad, acabado repetible; buena profundidad de color; impacto dimensional mínimo.

- Limitaciones: Requerimiento baños con temperatura controlada, ventilación adecuada, y manipulación cuidadosa de productos químicos cáusticos.

Azulado frío / Ennegrecimiento químico

- Descripción general del proceso: Soluciones químicas a temperatura ambiente., a menudo nitrito- o a base de nitrato, Reaccionar con la superficie del acero para producir una fina capa de óxido negro..

- Características clave:

-

- El espesor de la película es extremadamente delgado. (<1 µm).

- Utilizado principalmente para piezas pequeñas, retoques, y mantenimiento en lugar de aplicaciones a escala de producción.

- Apariencia: negro opaco, menos rico que el azulado caliente; Es posible una aplicación desigual si no se controla cuidadosamente..

- Ventajas: Conveniente, bajo costo, no hay necesidad de baños calientes; se puede aplicar in situ.

- Limitaciones: Menor resistencia a la corrosión y al desgaste.; Vida más corta sin mantenimiento ni sellado.

Azulado de óxido / Azulado de humo

- Descripción general del proceso: Tradicional, proceso de varios pasos:

-

- Oxidación controlada de la superficie del acero. (formación de Fe₂O₃ rojo).

- Conversión a magnetita negra (Fe₃o₄) a través de ebullición, reducción química, o exposición a vapores.

- Repetición de ciclos para generar profundidad y consistencia..

- Características clave:

-

- Produce un profundo, acabado brillante azul-negro Muy valorado en armas de fuego y componentes de colección..

- Mucho tiempo; requiere un seguimiento cuidadoso de humedad, temperatura, y exposición química.

- Ventajas: Estética premium; duradero cuando se mantiene adecuadamente con aceite.

- Limitaciones: Intensivo, bajo rendimiento; no apto para producción en masa.

Fosfatado negro (Parkerizar)

- Descripción general del proceso: El acero se sumerge en un baño de fosfato ácido, produciendo un capa cristalina de fosfato de hierro o zinc.

Parámetros como la concentración del baño., temperatura (88–95°C), y tiempo de inmersión controlan el tamaño y color del cristal (gris a negro). - Características clave:

-

- Espesor de la película: 5–25 µm, ligeramente más espeso que el óxido negro.

- La capa porosa retiene el aceite excepcionalmente bien., Mejora de la resistencia a la corrosión.

- La apariencia mate reduce el brillo, comúnmente utilizado en equipos militares y tácticos.

- Ventajas: Económico para lotes grandes; compatible con aplicaciones aceitosas o lubricadas.

- Limitaciones: La superficie porosa puede ser mecánicamente débil; Se requiere lubricación para evitar la corrosión..

Nitrocaburización ferrítica / Nitruración negra

- Descripción general del proceso: Introducción del proceso de difusión termoquímica. nitrógeno y carbono en la superficie en 500–600 ° C, formando un delgado, capa compuesta endurecida.

Se forma naturalmente una superficie de óxido negro en la parte superior. (nitruración negra). - Características clave:

-

- Espesor: 5–50 µm, combinación de capa compuesta y zona de difusión.

- Mejora resistencia al desgaste, fatiga, y protección moderada contra la corrosión.

- Leve crecimiento dimensional puede ocurrir (~0,02–0,05 mm).

- Ventajas: Excelente para piezas de alto desgaste como engranajes, ejes, sujetadores.

- Limitaciones: Requiere equipo especializado y un control cuidadoso de la temperatura..

Recubrimientos negros depositados (Electro Excripción, Pvd, Capa en polvo)

- Descripción general del proceso: Las capas son depositado sobre el sustrato en lugar de convertirse químicamente:

-

- Electro Excripción: cromo negro, níquel negro.

- Pvd: finas capas metálicas o cerámicas aplicadas al vacío.

- Revestimiento de polvo: Acabados a base de polímeros curados sobre el sustrato..

- Características clave:

-

- Espesor: 5–100+ µm, Dependiendo del método.

- Alta uniformidad, acabados brillo o mate.

- Superior Resistencia a la corrosión y desgaste en comparación con recubrimientos de conversión delgados.

- Ventajas: Excelente estetica, recubrimientos funcionales, opciones más amplias de color/acabado.

- Limitaciones: Poder alterar las dimensiones significativamente; La adherencia depende del pretratamiento.; mayor costo.

5. Visual, diferencias dimensionales y mecánicas

Apariencia (color, brillo y uniformidad)

- Añil (azulado caliente/óxido): negro azulado a azul profundo; ligeramente iridiscente cuando es nuevo; estética apreciada en armas de fuego.

- Ennegrecimiento frío / óxido negro: Puede ser de negro mate a semibrillante.; a menudo un poco más marrón o pizarra en comparación con el pavonado clásico.

- Fosfato: mate, superficie granular (negro opaco/gris); no reflectante.

- nitruración negra / Pvd / capa de polvo: puede ser de color negro intenso y uniforme; PVD y recubrimiento en polvo pueden lograr acabados de alto brillo o mate según demanda.

Espesor y cambio dimensional.

- Conversión azulado/óxido negro/fosfato:muy delgado — normalmente submicrónica a unas pocas micras.

Cambio dimensional insignificante (ventajoso para piezas de precisión y tolerancias estrechas). - Nitrurro: crea una capa de difusión que puede tener varios micrones de espesor más una capa compuesta: cambio dimensional pequeño pero mensurable.

- Electro Excripción / Pvd / capa de polvo: Las capas depositadas comúnmente varían desde micras hasta decenas/cientos de micras.; Importante para tolerancias estrictas..

Resistencia al desgaste y dureza.

- Añil / óxido negro: dureza mínima añadida; principalmente cosmética + resistencia a la corrosión suave; resistencia al desgaste pobre sin recubrimientos o lubricantes adicionales.

- nitruración negra: aumenta sustancialmente la dureza de la superficie (beneficio para piezas de desgaste crítico).

- Recubrimientos depositados: La resistencia al desgaste depende del recubrimiento. (Recubrimientos cerámicos o PVD duros >> óxido negro).

6. Protección contra la corrosión y durabilidad.

Protección básica contra la corrosión

- Añil / óxido negro solo: delgado y poroso; brindar mínimo protección de barrera por sí sola. La protección típica se basa en el sellado posterior. (aceite ligero, cera, capa final de polímero). Sin sellar, la corrosión comenzará relativamente rápido, especialmente en entornos agresivos.

- Fosfato + aceite: buena resistencia a la corrosión cuando se impregna con aceite; Ampliamente utilizado donde las piezas se manipulan/lubrican periódicamente..

- nitruración negra: Buena resistencia a la corrosión gracias a las capas compactas de compuesto/difusión..

- Recubrimientos depositados: mejor barrera contra la corrosión cuando es espesa, denso, y libre de defectos (P.EJ., Cromo negro o recubrimiento en polvo de alta calidad.).

Durabilidad en el mundo real

- en benigno, ambientes secos, Una pieza pavonada o de óxido negro bien sellada puede funcionar durante años con un engrase ocasional.. En condiciones marinas o de alta humedad, Las películas de conversión requieren un sellado más robusto o una mejor elección de recubrimiento. (nitruración o recubrimiento depositado). La selección de ingeniería debe considerar la exposición esperada., régimen de mantenimiento y vida útil aceptable antes de volver a recubrir.

7. Consideraciones y aplicaciones prácticas de ingeniería.

Armas de fuego y armas pequeñas (caso de uso clásico)

- Añil (azulado por calor u óxido) es tradicional: favorecido por la estética, protección aceptable cuando se engrasa, y estabilidad dimensional. El pavonado en frío se utiliza únicamente para reparaciones puntuales..

- Fosfato (Parkerizar) Es común para las armas de fuego militares debido a su durabilidad., superficie mate y retención de aceite.

Sujetadores, ferretería y repuestos automotrices

- Óxido negro (caliente o frio) Se utiliza a menudo para sujetadores y herrajes en general donde el costo y el bajo cambio dimensional son importantes.; El post-aceite o laca mejora la resistencia a la corrosión..

- Nitrocarburación ferrítica se utiliza en engranajes, Ejes y piezas del motor cuando se necesita resistencia al desgaste y vida a la fatiga..

Artículos decorativos y arquitectónicos.

- Pvd, capa de polvo, o acabados en negro galvanizado Se utilizan para lograr una apariencia estética constante y una mejor resistencia a la intemperie..

Herramientas y matrices

- Nitrurro da resistencia al desgaste; A veces seguido de óxido negro/PVD para un rendimiento y apariencia combinados..

Fabricación/rendimiento y costo

- azulado caliente / ennegrecimiento caliente Requiere baños controlados y más infraestructura de seguridad, pero ofrece resultados consistentes a escala..

- Azulado frío Es de bajo costo y flexible pero inferior en durabilidad..

- Acabados depositados Son más costosos pero ofrecen una protección superior y una paleta más amplia de acabados..

8. Ambiental, aspectos regulatorios y de seguridad

- Baños de pavonado alcalinos calientes y soluciones de pavonado químico en frío contener cáustico, oxidante, o productos químicos a base de nitrito.

Plantean inhalación, quemadura de piel, y peligros de eliminación; Las instalaciones deben proporcionar control de humos., EPP adecuado, y neutralización/tratamiento de aguas residuales. - baños de fosfato son ácidos y crean lodos gastados que deben gestionarse.

- Electro Excripción puede involucrar metales pesados peligrosos o cromo hexavalente en ciertos sistemas; se aplican reglas estrictas de eliminación y seguridad de los trabajadores.

- nitruración negra Implica altas temperaturas y amoníaco u otros gases reactivos.; Se requiere tratamiento de escape..

- Alternativas más seguras: tratamiento de desechos mejorado, recubrimientos a base de agua, o recubrimientos depositados no tóxicos (algunos sistemas PVD) Reducir el impacto ambiental, pero a menudo con un mayor costo de capital..

9. Control de calidad, pruebas y mantenimiento

Pruebas y métricas de control de calidad.

- Rocío de sal (Estilo ASTM B117): resistencia comparativa a la corrosión. Los recubrimientos de conversión suelen tener precios más bajos a menos que estén sellados..

- Adhesión (rayado / tirar de la cinta): comprueba la adherencia del recubrimiento (Se aplica más a recubrimientos depositados.).

- Medición de espesor: medidores basados en micrómetros o de corrientes parásitas; Los recubrimientos de conversión son muy delgados. (cerca del límite de detección para algunos medidores).

- Medición de color y brillo.: espectrofotometría o medidores de brillo para control cosmético.

- Inspección visual y microscopía.: comprobar la uniformidad, micro-porosidad, y reacción del sustrato.

Mantenimiento

- Azulado / piezas de óxido negro: El engrase o encerado periódico prolonga la vida útil.; elimine la humedad de la superficie y vuelva a aplicar aceite ligero después de la limpieza.

- Piezas tratadas con fosfato: volver a engrasar después de la limpieza; El fosfato es poroso y depende de la impregnación de aceite..

- Recubrimientos depositados: reparación mediante rechapado o retoque de pinturas; la capa de polvo requiere lijado y repintado para detectar daños.

10. Conceptos erróneos comunes & Aclaraciones

“El ennegrecimiento y el azulado son el mismo proceso”

FALSO. El ennegrecimiento forma una capa más espesa. (0.5–1,5 µm) Capa negra de Fe₃O₄ para mayor durabilidad.; el azulado forma un diluyente (0.1–0,5 µm) capa azul-negra para estética.

“El azulado es sólo para armas de fuego”

FALSO. El pavonado en caliente se utiliza para herramientas y piezas decorativas.; El pavonado en frío es para restauración: las armas de fuego son solo una aplicación de alto perfil..

“El ennegrecimiento es más caro que el azulado”

Parcialmente cierto. El ennegrecimiento en caliente requiere equipo de calefacción. (mayor costo inicial) pero menor costo por pieza para un gran volumen.

El pavonado en frío no tiene costos iniciales, pero sí un costo más alto por pieza para capas repetidas..

“El ennegrecimiento/azulado sin sellar proporciona una protección adecuada”

FALSO. Las capas no selladas son porosas: proporcionen <24 horas de resistencia a la corrosión (ASTM B117). El sellado con aceite/cera es obligatorio para uso en el mundo real..

“Ambos procesos funcionan con metales no ferrosos”

FALSO. El ennegrecimiento y el pavonado solo funcionan en metales ferrosos. (acero, hierro). Metales no ferrosos (aluminio, cobre) requieren enchapado o anodizado.

11. Comparación completa: Ennegrecimiento versus azulado

El ennegrecimiento y el pavonado son tratamientos de superficie ampliamente utilizados para metales ferrosos., pero difieren significativamente en química, apariencia, propiedades funcionales, y aplicaciones industriales.

| Característica | Añil | Ennegrecimiento |

| Química / Mecanismo | Oxidación controlada del hierro para formar magnetita (Fe₃o₄) | Varía: conversión química (óxido negro, fosfato), termoquímico (nitrurro), o recubrimientos depositados (Pvd, placa electro) |

| sustrato | Carbón o acero aleado | Mayormente ferroso; algunos procesos aplicables a acero inoxidable o metales no ferrosos (mediante deposición) |

| Tipo de Recubrimiento | Recubrimiento de conversión | Conversión o recubrimiento depositado. |

| Apariencia | Azul-negro, a veces ligeramente iridiscente | Gris oscuro a negro; mate, semibrillante, o brillante dependiendo del proceso |

| Espesor de la película | 0.5–2 micras (azulado caliente) | Delgado: <25 µm (óxido/fosfato); Moderado: 5–50 µm (nitrurro); Grueso: 5–100+ µm (PVD/galvanoplastia) |

| Cambio dimensional | Despreciable | Mínimo para conversiones químicas.; moderado a significativo para recubrimientos depositados/nitruración |

| Resistencia a la corrosión | bajo solo; mejorado con sellado de aceite/cera | Moderado a alto; Depende del proceso (fosfato + aceite, nitrurro, Pvd) |

| Resistencia al desgaste | Mínimo | Moderado (óxido/fosfato) a alto (nitrurro, Pvd) |

| Aplicaciones típicas | Armas de fuego, acero de calidad coleccionista, partes esteticas | Ferretería industrial, sujetadores, automotor, aeroespacial, estampación, piezas decorativas |

| Mantenimiento | Requiere engrase o encerado regular | Varía: Los revestimientos de conversión finos necesitan mantenimiento.; Los recubrimientos depositados requieren un mantenimiento mínimo. |

| Costo & Complejidad | Moderado (azulado caliente) a bajo (azulado frio); Se requiere baño y control de temperatura. | Bajo costo (óxido/fosfato) a alto costo (nitrurro, Pvd); La complejidad depende del método. |

| Valor estético | Alto; rico, Acabado negro azul intenso muy apreciado por los coleccionistas. | Moderado; se puede adaptar (mate, lustroso, uniforme negro) para fines industriales o decorativos |

12. Conclusión

El azulado y el ennegrecimiento son estrategias complementarias de tratamiento de superficies..

El pavonado destaca en aplicaciones estéticas y de precisión, mientras que el ennegrecimiento proporciona soluciones versátiles para la corrosión., tener puesto, y rendimiento industrial.

Tipo de sustrato, requisitos funcionales, objetivos visuales, escala de producción, y las expectativas de mantenimiento deben guiar la elección entre ellos..

Al entender la química, proceso, y diferencias de aplicación, ingenieros y diseñadores pueden tomar decisiones informadas, durable, y opciones rentables para una amplia gama de componentes metálicos.

Preguntas frecuentes

¿Es el azulado lo mismo que el óxido negro??

Funcionalmente son similares (Ambos producen películas de óxido de hierro.), pero "azulado" se refiere tradicionalmente a los tratamientos históricos de armas de fuego. (caliente, óxido, azulado de humo) y a menudo tiene un tono azulado; El “óxido negro” es una química industrial de conversión de frío/calor más amplia que produce un acabado negro..

¿Se puede ennegrecer el acero inoxidable o el aluminio de la misma manera??

No. El azulado/óxido negro tradicional se dirige a los metales ferrosos..

El acero inoxidable y el aluminio requieren químicas de conversión especiales o recubrimientos depositados. (Pvd, anodizado para aluminio, o procesos de óxido negro desarrollados específicamente para algunos grados de acero inoxidable).

¿Qué acabado proporciona la mejor protección contra la corrosión desde el primer momento??

Recubrimientos depositados (aplicado correctamente) y los tratamientos con nitruro generalmente brindan una protección superior contra la corrosión..

El azulado de conversión y el óxido negro requieren sellado para tener una resistencia a la corrosión razonable..

¿El azulado afectará las dimensiones o tolerancias de las piezas??

El azulado y el óxido negro imparten un cambio dimensional insignificante (submicrónica a unas pocas micras) — adecuado para piezas con tolerancias estrictas.

Los recubrimientos depositados pueden requerir un margen si el espesor es importante..

¿Es el azulado frío tan bueno como el azulado caliente??

El pavonado en frío es conveniente para retoques pero produce una dilución, película menos duradera que el pavonado caliente; El pavonado caliente le da un aspecto más uniforme., Acabado más duradero cuando se sella correctamente..