1. Introducción

La soldadura de aluminio juega un papel fundamental en la fabricación moderna, Industrias subterráneas de aeroespacial a automotriz.

A medida que los fabricantes presionan por el encendedor, estructuras más eficientes, Confían cada vez más en la alta relación de resistencia / peso del aluminio.

Sin embargo, Rasgos metalúrgicos únicos del aluminio: conductividad térmica alta, bajo punto de fusión, y capa de óxido tenaz: posponer distintos desafíos de soldadura.

En este artículo, Exploramos los fundamentos de soldadura del aluminio, Procesos clave de encuestas, diseccionar defectos comunes, y compartir las mejores prácticas que garanticen robustos, articulaciones de alta calidad.

2. Fundamentos de la metalurgia de aluminio

Antes de golpear un arco, Los soldadores deben comprender los cimientos metalúrgicos que hacen que el aluminio sea atractivo y difícil de unirse.

Celosía cúbica centrada en la cara & Conductividad térmica

Aluminio cristaliza en un cúbico centrado en la cara (FCC) enrejado, que le otorga una ductilidad y dureza excepcionales.

En términos prácticos, Esta estructura permite que el aluminio se someta a una deformación plástica significativa sin agrietarse, un rasgo valioso al formar formas complejas.

Sin embargo, aluminio conductividad térmica (~ 237 w/m · k) corre casi cuatro veces más alto que el de acero suave.

Como consecuencia, El calor inyectado por un arco de aluminio de soldadura se extiende rápidamente al metal base, forzar a los operadores a:

- Aumentar el amperaje o velocidad de viaje lenta para lograr una fusión adecuada

- Precaliente secciones gruesas (encima 10 mm) Para garantizar una penetración uniforme

- Use barras de respaldo o placas de enfriamiento Al soldar materiales de medidor delgado para evitar quemaduras

Película de óxido: Amigo y enemigo

El aluminio forma un óxido nativo capa (Al₂O₃) Dentro de microsegundos de la exposición al aire.

Esta película sirve como una barrera protectora contra la corrosión., Sin embargo, presenta un obstáculo formidable durante la soldadura:

- Punto de fusión Disparidad: El óxido de aluminio se derrite arriba 2,000 ° C, mientras que el metal subyacente se licúa en 660 ° C.

Sin limpieza adecuada y energía de arco, El óxido evita la fusión adecuada. - Protocolos de limpieza: Los soldadores emplean desgrasadores alcalinos, seguido de cepillado de acero inoxidable Inmediatamente antes de soldar.

Algunas tiendas usan grabados químicos (P.EJ., ácido fosfórico diluido) para garantizar superficies sin óxido.

Eliminando diligentemente óxidos y seleccionando procesos, como tig de corriente pulsada que explota mecánicamente la zona de soldadura: los fabricadores superan este obstáculo metalúrgico y logran juntas sin defectos.

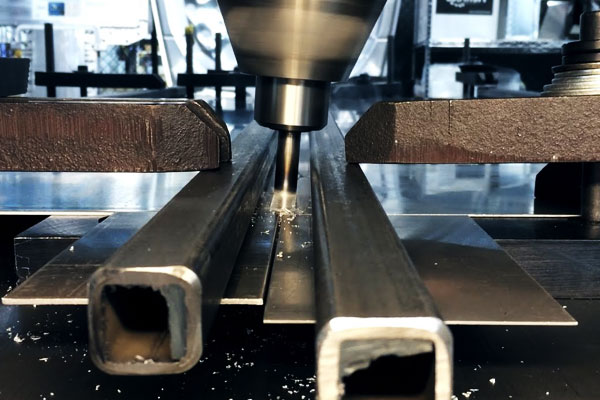

3. Procesos de soldadura comunes para aluminio

Las propiedades distintivas del aluminio han generado un conjunto diverso de técnicas de soldadura, cada uno a medida a espesores específicos, sistemas de aleación, tasas de producción, y requisitos conjuntos.

Soldadura de arco de tungsteno de gas (Gtaw / Tig)

Soldadura de arco de tungsteno de gas (Gtaw), comúnmente llamado tig, Ofrece un control de calor preciso y salpicaduras mínimas, convirtiéndolo en el método de elección para el aluminio de gaugio delgado (≤ 6 mm) y articulaciones críticas:

- Principio operativo: Un blindado inerte, El electrodo de tungsteno no consumo sustenta un arco en la superficie de aluminio.

El cable de relleno ingresa al charco manualmente o mediante un mecanismo de alimentación. - Parámetros típicos:

-

- Actual: 50–200 a (Polaridad de CA para limpiar óxidos)

- Voltaje: 10–15 V

- Velocidad de viaje: 200–400 mm/min

- Gas de protección: 100% Argón a las 12-18 l/min

- Ventajas:

-

- Apariencia de cuentas de soldadura excepcional (Real academia de bellas artes < 1 µm)

- Zona estrecha afectada por el calor (ZAT), Reducción de la distorsión

- Control completo sobre la entrada de calor: esencial para aleaciones delicadas como la serie 6xxx

- Limitaciones:

-

- Tasa de deposición más baja (~ 0.5 kg/h) limita la productividad

- Requiere alta habilidad para soldador para resultados consistentes

Gawn / MIG - soldadura de arco de metal de gas

Soldadura de arco de metal de gas, o soldadura mig, aumenta las tasas de deposición, haciéndolo ideal para mediano espesor (3–12 mm) Fabricación de aluminio:

- Principio operativo: Un continuo, El electrodo de alambre de aluminio consumible se alimenta a través de una pistola de soldadura, mientras que las mezclas de argón o argón -helio protegen el arco.

- Parámetros típicos:

-

- Diámetro de alambre: 0.9–1.2 mm

- Actual: 150–400 A

- Voltaje: 18–25 V

- Velocidad de alimentación de alambre: 5–12 m/yo (produciendo una deposición de 5–8 kg/h)

- Gas de protección: Argón o ar/él (25% Él) a 15–25 l/min

- Ventajas:

-

- Alta deposición y velocidades de viaje aumentan el rendimiento

- Mecanización más fácil e integración robótica

- Limitaciones:

-

- Haz más amplio puede amplificar la distorsión

- Salpicaduras más altas y forma menos precisa de las cuentas versus tig

Soldadura por arco de plasma (PATA)

La soldadura por arco de plasma concentra el arco en una estrecha, columna de alta energía, mezcla de penetración profunda con control:

- Principio operativo: Un arco de plasma restringido viaja entre un electrodo no consumo y la pieza de trabajo; Un gas de blindaje secundario rodea el plasma para proteger la soldadura.

- Parámetros típicos:

-

- Plasma de gas (Ar o ar/h₂): 2–10 l/min

- Gas de protección: Argón a 10-20 l/min

- Actual: 50–300 A

- Ventajas:

-

- Profundidad de penetración hasta 10 mm en un solo pase

- Control preciso de la forma de arco para soldaduras estrechas

- Limitaciones:

-

- Diseño de antorcha compleja y mayor costo de equipo

- Requiere una configuración calificada para evitar la inestabilidad

Soldadura por revocación de fricción (FSW)

Soldadura por revocación de fricción (FSW) Revoluciona la unión de aluminio operando completamente en estado sólido:

- Principio operativo: Una rotación, La herramienta no consumo se sumerge en las superficies faying abutadas, generar calor por fricción que plastreiza el metal.

La herramienta luego atraviesa la articulación, Mezcle mecánicamente material ablandado para formar una soldadura consolidada. - Parámetros típicos:

-

- Rotación de herramientas: 300–1,200 rpm

- Velocidad Traverse: 50–500 mm/min

- Carga aerodinámica: 10–50 kN, Dependiendo del grosor

- Ventajas:

-

- Prácticamente elimina la porosidad y el agrietamiento en caliente

- Logra eficiencias articulares de 95-100% en aleaciones 5xxx y 6xxx

- Produce bien, Granos equiaxed en la pepita de soldadura, Mejorar las propiedades mecánicas

- Limitaciones:

-

- La inversión en equipos es significativa

- Restringido a articulaciones lineales o simples; Requiere fijación

Métodos emergentes: Soldadura por láser y haz de electrones

A medida que los fabricantes presionan por velocidades y automatización más altas, Adoptan vigas de energía energética:

- Soldadura por haz láser (LBW):

-

- Principio: Un láser de alta potencia (fibra o co₂) se centra en un pequeño lugar (< 0.5 mm), Creación de penetración de ojo de cerradura.

- Beneficios: Haz extremadamente estrecho, distorsión mínima, velocidades de soldadura hasta 10 m/mi.

- Desafíos: Requiere un ajuste articular preciso (< 0.1 mm) y alto capital inicial.

- Soldadura de haz de electrones (Embalsar):

-

- Principio: Un haz de electrones de alta velocidad en vacío derrite el metal en un modo de ojo de teclado.

- Beneficios: Penetración profunda (20–50 mm) con excelente pureza de soldadura.

- Desafíos: Cámaras de vacío Limite el tamaño de la pieza, y el equipo implica un costo sustancial.

4. Sistemas de aleación y su soldabilidad

Las aleaciones de aluminio caen en cuatro familias principales: 1xxx, 5xxx, 6xxx, y 7xxx, cada uno definido por sus elementos de aleación dominantes.

Estas diferencias químicas gobiernan el comportamiento de fusión, Características de solidificación, y susceptibilidad a los defectos de soldadura.

1serie xxx (≥ 99% Aluminio)

Composición & Características

- Elemento principal: Aluminio ≥ 99.0% (P.EJ., 1100: Fe ≤ 0.15%, Y ≤ 0.10%)

- Resistencia mecánica: UTS 90–110 MPa en O-Temper

- Conductividad térmica: ~ 237 W/m · k

Soldadura

- Clasificación: Excelente

- Ventajas:

-

- Las impurezas mínimas evitan la formación intermetálica y el agrietamiento en caliente.

- Alta ductilidad (alargamiento ≥ 20%) tolera las variaciones de entrada de calor.

- Desafíos:

-

- Requiere ~ 20-30% más de entrada de calor que las aleaciones 6xxx para mantener la fusión.

Prácticas recomendadas

- Procesos: Gtaw (Tig) por precisión; Gawn (A MÍ) en la hoja delgada (≤ 3 mm)

- Vara: ER1100 o ER4043 (Para una mejor fluidez) para que coincidan con la resistencia a la corrosión de la base

- Aplicaciones: Tanques químicos, equipo de grados de alimentos, aletas de intercambiador de calor

5serie xxx (Aleaciones de al -mg)

Composición & Características

- Magnesio: 2.0–5.0 wt %; Manganeso: 0.1–1.0 wt % para control de grano

- Calificaciones comunes: 5052 (Mg 2.2–2.8%), 5083 (Mg 4.0–4.9%), 5456 (Mg 4.5–5.5%)

- UTS: 280–340 MPA; alargamiento: 12–18%

Soldadura

- Clasificación: Bueno a excelente

- Ventajas:

-

- Fortalecimiento de la solución sólida sin endurecimiento por precipitación, produciendo propiedades de soldadura consistentes.

- Excelente resistencia a la corrosión del agua de mar (< 0.03 pérdida de mm/año).

- Desafíos:

-

- Zona afectada por el calor (ZAT) El engrosamiento del grano puede reducir la resistencia a la fatiga en un 10-15% cuando se realiza lento.

- Los óxidos de la superficie y el MGO requieren cepillado riguroso y desengrasamiento.

Prácticas recomendadas

- Procesos: AC-GTAW para limpieza de óxidos; FSW en las secciones ≥ 6 MM para juntas de longitud completa

- Vara: ER5356 para el contenido de Mg y el comportamiento de corrosión

- Aplicaciones: Cáscara de barco (5083-H111), buques a presión (5456), tanques de combustible

6serie xxx (Aleaciones de Al -MG - SI)

Composición & Características

- Magnesio: 0.4–1.5 wt %; Silicio: 0.6–1.2 WT % (Formar MG₂SI precipitados)

- Aleaciones típicas: 6061 (general), 6063 (extrusión), 6082 (de alta resistencia)

- Peak UTS (T6): ~ 310 MPA; capacidad de doblado en ohemper: 1.5× grosor

Soldadura

- Clasificación: Moderado

- Ventajas:

-

- El endurecimiento por precipitación produce una buena fuerza asquerosa después del envejecimiento posterior a la mujer.

- Versátil para marco estructural y perfiles extruidos.

- Desafíos:

-

- La soldadura de fusión disuelve MG₂SI, causando suavizado a HAZ (caída de rendimiento ≈ 30–50%).

- Los rellenos ricos en silicio pueden promover películas quebradizas si no están cuidadosamente controladas.

Prácticas recomendadas

- Procesos: Yo por velocidad; FSW para evitar el ablandamiento de la zona de fusión

- Vara: ER4043 (Y 5 %) Para resistencia a la grieta; ER5356 para el servicio marino

- Tratamiento posterior a la mujer: T6 Envejecimiento (530 ° C solución, 160 ° C/8 H Envejecimiento) restauraciones ~ 85% de fuerza original

- Aplicaciones: Marcos de bicicleta (6061-T6), extrusiones arquitectónicas (6082-T6)

7serie xxx (Aleaciones de Al -Zn - MG)

Composición & Características

- Zinc: 5.0–7.0 wt %; Magnesio: 2.0–3.0 wt %; Cobre: 1.2–2.0 wt % (P.EJ., 7075-T6)

- UTS (T6): > 500 MPA; límites de fatiga excepcionales (~ 160 MPA a 10⁷ ciclos)

Soldadura

- Clasificación: Pobre a moderado

- Ventajas:

-

- La mayor resistencia entre el aluminio soldable, crítico para aplicaciones aeroespaciales.

- Desafíos:

-

- Cracking en caliente de películas eutécticas de baja fundición (Al -Zn - MG) Durante la fusión.

- Seguridad significativa de los aviones y problemas de estrés residual.

Prácticas recomendadas

- Procesos: FSW o EBW (secciones gruesas ≥ 10 mm) Para evitar derretirse; Tig con dcen pulsado para piezas delgadas

- Vara: ER2319 (Cu 6.5 %) amplía el rango de solidificación y reduce el agrietamiento

- Tratamiento previo/post: Precalentar a 120 ° C; Hornee del estrés (200 ° C/4 H) para cortar tensiones residuales por 50%

- Aplicaciones: Emparrozas estructurales de aeronaves (7075-T6), accesorios aeroespaciales (7050), sujetadores de alta resistencia

Comparaciones clave de soldadura

Reuniendo los análisis anteriores, La siguiente tabla destaca la soldabilidad relativa de cada serie de aluminio importante, junto con sus procesos preferidos y desafíos primarios.

| Serie de aleaciones | Calificación de soldadura | Métodos de soldadura preferidos | Desafíos principales |

|---|---|---|---|

| 1xxx | Excelente | Gtaw (Tig), Gawn (A MÍ) | Requiere ~ 20-30% más de entrada de calor; Límites de baja resistencia Uso estructural |

| 5xxx | Bien - EXCELENTE | Gtaw, Gawn, Revocación de fricción (FSW) | Engrosamiento de grano de pura bajo enfriamiento lento; MgO/al₂o₃ óxidos exige una limpieza rigurosa |

| 6xxx | Moderado | Gawn, Gtaw, FSW | Aflactamiento de HAZ de la disolución del precipitado; La segregación de silicio puede promover el agrietamiento caliente |

| 7xxx | Pobre -moderado | Revocación de fricción (FSW), Embalsar, chorlito | Riesgo grave de cracking en caliente; Suffenzamiento significativo y estrés residual sin procesos de estado sólido |

5. Parámetros del proceso clave y control de la soldadura de aluminio

Lograr las soldaduras sin defectos bisagras en el control meticuloso de los parámetros:

- Limpieza previa. Desengramar con limpiadores alcalinos, luego retire mecánicamente óxido con cepillos de acero inoxidable dedicados al aluminio. Cualquier óxido o aceites residuales causa porosidad.

- Entrada de calor, Velocidad de viaje & Amperaje. Equilibrar la entrada de calor (KJ/mm) Para garantizar la fusión completa sin quemaduras.

Para Tig, Mantenga la entrada de calor alrededor de 1–2 kJ/mm; Para mí, 3–6 kJ/mm trajes 3–6 mm placas. - Selección de metal de relleno.

-

- ER4043 (5% Y): Ofrece una buena humectación y agrietamiento reducido; ideal para la serie 6xxx.

- ER5356 (5% Mg): Proporciona mayor resistencia y resistencia a la corrosión; Preferido para metales base 5xxx-Series.

- Protección de gas de protección & Tasas de flujo. Usar 100% Argón para medidores delgados; mezclas de argón (P.EJ., 75/25) Mejorar la penetración y la fluidez de las cuentas de soldadura en trabajos más gruesos.

Mantenga el flujo a 10-20 l/min y mantenga la copa de gasolina dentro 10 mm de la pieza de trabajo.

6. Desafíos de soldadura y mecanismos de defectos

Encuentra de soldadura de aluminio varios modos de defectos:

- Porosidad. Solubilidad de hidrógeno en aluminio fundido (arriba a 2 ml/100 g a 700 ° C) conduce al atrapamiento de gas al solidificar.

Mitigar al alambre de llenado (65 ° C, 4 H) y mantener seco, metal base limpio. - Crujido caliente. 6Las aleaciones xxx y 7xxx forman películas líquidas a lo largo de los límites de grano durante la solidificación.

Reducir el agrietamiento bajando la entrada de calor, Selección de rellenos ricos en silicio (ER4043), o usar FSW en aleaciones susceptibles. - Falta de fusión y quemaduras. Calor inadecuado o velocidad de viaje excesiva deja áreas no fusionadas; El viaje demasiado lento o el amperaje alto causan quemaduras.

Inspeccione el perfil de la cuenta y ajuste los parámetros para lograr una garganta de soldadura uniforme. - Distorsión y tensiones residuales. El coeficiente de expansión térmica alta de aluminio (23× 10⁻⁶ /k) induce una distorsión sustancial. Contrarrestar con accesorios, soldadura de paso, y abrazaderas de frase de calor.

7. Evolución microestructural y rendimiento mecánico

Las microestructuras posteriores a la soldado dictan la integridad articular:

- Ablandamiento de pues & Crecimiento de grano. En aleaciones de precipitaciones enjuiciables (6serie xxx), El Haz pierde la fuerza a medida que los precipitados se disuelven.

Enfriamiento en estado sólido o envejecimiento post-soldado (P.EJ., 160 ° C para 8 h en 6061) se recupera a 80% de fuerza. - Precipitación en aleaciones de tratamiento térmico. Reprecipitación controlada: a través de T4 (envejecimiento natural) o T6 (envejecimiento artificial) Ciclos: resulta propiedades mecánicas.

Por ejemplo, 6061-Las soldaduras T6 logran 275 Rendimiento de MPA después del tratamiento con T6. - De tensión, Fatiga & Rendimiento de corrosión. Soldaduras de TIG ejecutadas correctamente en 5083 puede alcanzar 95% de resistencia a la tracción de metal base. En pruebas de fatiga, Las juntas FSW en las aleaciones 5xxx exceden los 10 ciclos en 70% de UTS.

Resistencia a la corrosión, vital en aplicaciones marinas, se mantiene alta al usar aleaciones de relleno coincidentes y tratamientos adecuados posteriores a la solilla.

8. Tratamientos y reparaciones posteriores a la solilla

Para optimizar el rendimiento conjunto y la longevidad, Los fabricantes aplican varios procedimientos posteriores a la solilla:

- Tratamiento térmico posterior a la soldado (PWHT) & Alivio del estrés. En 6xxx aleaciones, solucionar 530 ° C seguido de enfriamiento y envejecimiento T6. Para 5xxx aleaciones, envejecimiento natural (T4) estabiliza la dureza.

- Enderezado mecánico & Trabajo en frío. Para la corrección de distorsión, doblar o rodar cuidadosamente a temperatura ambiente. El trabajo en frío también aumenta la fuerza localizada a través del endurecimiento de la tensión.

- Reparación de defectos y volver a solucionar. Moler grietas o poros al metal de sonido, luego vuelva a solucionar utilizando el mismo proceso y relleno. Siempre vuelva a nublar superficies para evitar la recurrencia de defectos.

9. Inspección, Pruebas, y control de calidad

El mantenimiento de la calidad de la soldadura exige una inspección sistemática:

- Inspección visual (ISO 5817 / AWS D1.2). Evaluar la apariencia de soldadura, refuerzo de cuentas, y socavar. El nivel B de grado requiere imperfecciones mínimas.

- Pruebas no destructivas (NDT).

-

- Penetrante de tinte: Detecta grietas superficiales en soldaduras no porosas.

- Radiográfico (radiografía): Revela porosidad interna y falta de fusión.

- Ultrasónico: Encuestas placas más gruesas (>10 mm) para fallas volumétricas.

- Calificación del procedimiento & Certificación de soldador. Realizar registros de calificación del procedimiento (PQRS) para validar los parámetros. Certificar soldadores por AWS D1.2 o ISO 9606-2 para garantizar consistente, rendimiento compatible.

10. Aplicaciones industriales de soldadura de aluminio

La relación de resistencia / peso excepcional del aluminio y la resistencia a la corrosión impulsan su uso en las industrias exigentes.

Estructuras de aleación aeroespacial y de alta resistencia

En aeroespacial, Cada kilogramo ahorrado se traduce directamente en eficiencia de combustible y capacidad de carga útil.

Como consecuencia, Fabricantes Soldación de aleaciones de aluminio de alta resistencia, como 2024, 6061, y 7075 - para componentes críticos:

- Pieles de fuselaje y ala: TIG automatizado y soldadura láser se unen delgada (1–3 mm) Hojas con anchos de soldadura debajo 1 mm, Preservación de la suavidad aerodinámica.

- Stringers y marcos: Soldadura por revocación de fricción (FSW) en 5 xxx y 7 La serie XXX crea articulaciones de resistencia cercana a la base, habilitando diseños de monocasis ligeros.

Las aerolíneas informan hasta 5% ahorros de combustible en aviones más nuevos cambiando a paneles de aluminio unidos a FSW. - Carcasas de aterrizaje: Piezas de aluminio fundidas y forjadas (P.EJ., 7075-T73) soldar a través de EBW y luego someterse a hornear al alivio de estrés para mantener la resistencia a la fluencia bajo repetidas cargas de impacto.

Transporte automotriz y liviano

Los fabricantes de vehículos enfrentan estrictas regulaciones de emisiones y demandas de electrificación. La soldadura de aluminio ayuda a enfrentar estos desafíos:

- Vehículo eléctrico (EV) Recintos de batería: Yo soldadura de 5 Las extrusiones de la serie xxx se forman rígidas, bandejas de batería dignas de choque.

En comparación con el acero, Las bandejas de aluminio reducen la masa por 35–40%, extendiendo el rango EV por hasta 10%. - Estructuras de cuerpo en blanco: Conjuntos de acero de aluminio mixtos de células TIG-MIG híbridas utilizando metales de llenado de transición, Cortar el peso de la acera por 100–150 kg en SUV de tamaño completo.

- Cuerpos de remolque y vagón: 5083-Los paneles H116 soldan rápidamente en líneas de soldadura robótica,

entrega de plataformas sin corrosión que duren 30–40% más largos que las contrapartes de acero bajo ambientes de sal de desicamiento.

Marina, Buques a presión, y fachadas arquitectónicas

Constructores navales y arquitectos explotan soldadura de aluminio para resistencia a la corrosión y flexibilidad de diseño:

- Casadores y superestructuras de barcos: 5083 y 5 Aleaciones XXX soldadura con distorsión mínima posterior a la solilla, habilitar tamaños de panel más grandes (arriba a 10 metro) y reduciendo el tiempo de ensamblaje por 20%.

- Buques a presión & Tanques criogénicos: Aleaciones como 5083 y 6061 soldadura a través de TIG en atmósferas controladas, Producir juntas ajustadas de fugas que soportan el servicio –196 ° C en aplicaciones de GNL.

- Paredes de cortina arquitectónica: Soldaduras decorativas de tig en 6 Extrusiones de la serie xxx forman fachadas sin costuras.

La soldadura con láser estrecha aún más las articulaciones para debajo 0.5 mm, Creando al ras, superficies anodizadas listas.

Sectores emergentes: Vehículos eléctricos & Energía renovable

A medida que las industrias giran a la sostenibilidad, La soldadura de aluminio admite nuevas tecnologías:

- Hubs de turbina eólica: FSW se une a los gruesos (arriba a 50 mm) 6 Placas de la serie xxx para accesorios de raíz de la cuchilla de turbina: alcanzar las resistencias a la tracción cerca 300 MPA y vidas de fatiga superiores 10⁷ Ciclos bajo carga cíclica.

- Marcos de rastreador solar: Migrato 5 XXX Extrusiones forman estructuras de soporte livianas, reducir el costo de material por 25% En comparación con los marcos de acero galvanizados.

- Cilindros de almacenamiento de hidrógeno: Viga de electrones y soldadura por láser en 6 xxx aleaciones artesanía sin costuras, buques de alta presión, habilitando seguro, tanques de hidrógeno compactos para vehículos de células de combustible.

11. Ventajas y desventajas de la soldadura de aluminio

La soldadura de aluminio ofrece beneficios significativos, pero también presenta desafíos únicos que los fabricantes deben navegar con cuidado.

Ventajas:

- Estructuras livianas: Los conjuntos de aluminio soldados pesan 50 % Estructuras de acero menos que equivalentes, Mejora de la eficiencia de combustible en vehículos, aeronave, y marina buques.

- Resistencia a la corrosión: Cuando se soldan con aleaciones de relleno a juego (P.EJ., ER5356 en la serie 5xxx),

Las articulaciones de aluminio mantienen una excelente resistencia a la corrosión de agua salada y atmosférica, crítica en aplicaciones marinas y exteriores. - Alta eficiencia articular: Los procesos modernos como la soldadura por fricción se logran rutinariamente 95-100 % de fuerza de base de base, habilitar aplicaciones de carga sin compromiso.

- Buena conductividad térmica: La disipación de calor rápido reduce el sobrecalentamiento localizado, minimizar la distorsión en secciones delgadas cuando los parámetros se controlan correctamente.

- Reciclabilidad y sostenibilidad: La chatarra de aluminio de las salpicaduras de soldadura y los cortes vuelven a entrar fácilmente, Apoyo a la fabricación circular con hasta 95 % Ahorro de energía sobre la producción primaria.

Desventajas:

- Gestión de la capa de óxido: La tenaz película de Al₂o₃ exige una rigurosa limpieza previa a la solilla (químico o mecánico) y, en Tig, Polaridad de CA para garantizar una fusión consistente.

- Pérdida de calor rápido: Mientras que la alta conductividad ayuda a control de distorsión, Obliga a los soldadores a aumentar la entrada de calor: el riesgo de quemaduras en los medidores delgados y las zonas más amplias afectadas por el calor en secciones más gruesas.

- Afirmación de puros en aleaciones tratables con calor: La soldadura por fusión de la serie 6xxx y 7xxx a menudo disuelve los precipitados de fortalecimiento,

dando como resultado una zona ablandada que puede requerir el envejecimiento post-soldado o procesos alternativos de estado sólido como FSW. - Distorsión y tensiones residuales: El alto coeficiente de expansión térmica de aluminio y el módulo elástico bajo se combinan para producir una deformación notable; Las estrategias efectivas de fijación y control de calor se vuelven esenciales.

- Requisitos de equipos y habilidades: Lograr las soldaduras de aluminio sin defectos exige un control preciso de los parámetros, rellenos especializados,

y a menudo equipos de gama alta (P.EJ., Suministros de soldadura pulsada, Plataformas FSW), Aumento de los costos de capital y capacitación.

12. Conclusión

La soldadura de aluminio fusiona oportunidades y desafíos. Al dominar la metalurgia de aluminio, seleccionando el proceso correcto,

ya sea para la precisión, MIG para la productividad, o FSW para sin defectos, juntas de alta resistencia, y que controlan rigurosamente los parámetros y los tratamientos posteriores a la solilla, Los fabricantes logran confiables, estructuras de alto rendimiento.