1. Introducción

Aleaciones de aluminio son fundamentales en la fabricación moderna, Proporcionar soluciones a numerosas industrias como Automotive, aeroespacial, y electrónica.

Conocido por su naturaleza liviana, alta fuerza, y resistencia a la corrosión, Se prefieren las aleaciones de aluminio en muchas aplicaciones.

Una aleación notable en esta categoría es ADC12, Reconocido por su desempeño en procesos de fundición a muerte.

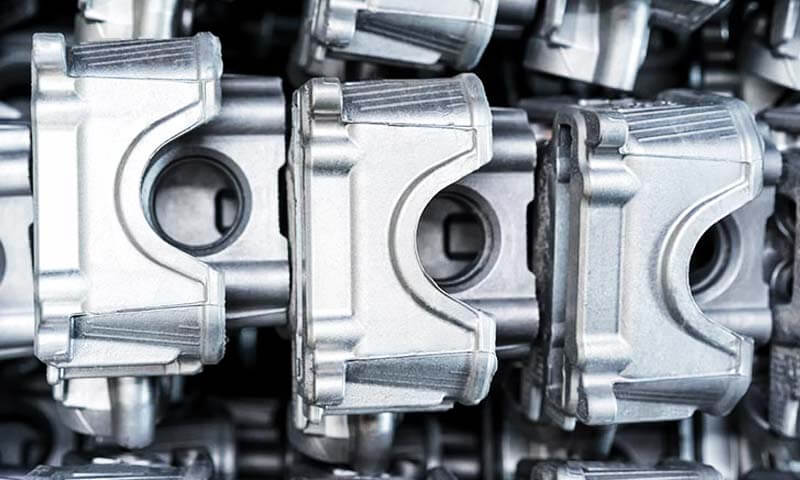

Fundición, que permite la producción en masa de piezas intrincadas con alta precisión, beneficios de las propiedades únicas de ADC12,

convirtiéndolo en una opción popular en industrias que requieren complejo, producción de alto volumen.

2. ¿Qué es la aleación de aluminio ADC12??

ADC12, También conocido como A383.0 o JIS-AC4C es un alto silicio, aleación de aluminio de bajo costo se usa principalmente para la fundición de troqueles.

La excelente fluidez y las propiedades mecánicas de la aleación lo hacen muy favorecido en el automóvil, Electrónica de consumo, y otras industrias de precisión.

Composición:

- Silicio (Si): 9.6 - 12.0% - Mejora la fluidez, reduce la contracción, y mejora la resistencia al desgaste.

- Cobre (Cu): 1.5 - 3.5% - Aumenta la resistencia a la tracción, pero puede reducir ligeramente la resistencia a la corrosión.

- Hierro (Fe): ≤ 1.3% - Contribuye a la fuerza y la dureza, pero puede reducir la ductilidad.

- Manganeso (Mn): ≤ 0.5% - Mejora la dureza y refina la estructura de grano.

- Otros elementos (Mg, Zn, En): Presente en cantidades de trazas, Contribuyendo a propiedades mecánicas específicas como la dureza y la resistencia general.

Densidad: Con una densidad de 2.74 g/cm³, ADC12 mantiene un equilibrio de propiedades livianas al tiempo que proporciona la resistencia necesaria para una variedad de aplicaciones.

Punto de fusión: Típicamente alrededor de 549 ° C, con alguna variación dependiendo de la composición y las condiciones de lanzamiento.

Contexto histórico: Desarrollado originalmente para satisfacer las rigurosas demandas de la industria automotriz japonesa, ADC12 obtuvo una adopción generalizada internacionalmente. Su precisión y versatilidad en la producción de piezas complejas lo ha convertido en un estándar en los procesos de fabricación de alto volumen en todo el mundo..

3. Propiedades clave de ADC12

Propiedades mecánicas:

- Resistencia a la tracción: Aproximadamente 310 MPA, ofreciendo suficiente fuerza para la mayoría de las aplicaciones estructurales.

- Fuerza de rendimiento: Alrededor 160 MPA, proporcionando un buen equilibrio de flexibilidad y rigidez.

- Alargamiento: Aunque no altamente dúctil, ADC12 ofrece un rango de alargamiento modesto de 1.5-3%, haciéndolo adecuado para la mayoría de las aplicaciones de casting.

- Dureza: Aproximadamente 75 media pensión, Asegurar que la aleación sea lo suficientemente duradera para aplicaciones resistentes al desgaste.

Propiedades térmicas:

- Conductividad térmica: Acerca de 96 W/m · k, Ideal para componentes sensibles al calor como disipadores de calor.

- Coeficiente de expansión térmica: Alrededor 23.5 μm/m · k, ofreciendo propiedades de expansión moderadas que aseguran la estabilidad dimensional con las fluctuaciones de temperatura.

Resistencia a la corrosión:

ADC12 exhibe una fuerte resistencia a la corrosión general, especialmente en entornos no marinos. Para mejorar la resistencia a la corrosión en entornos más agresivos, Se recomiendan tratamientos superficiales como la anodización.

Soldabilidad y maquinabilidad:

- Soldadura: No suele soldarse debido al riesgo de agrietarse; sin embargo, con precalentamiento y técnicas especializadas, La soldadura de TIG se puede usar si es necesario.

- Mecanizado: ADC12 es fácil de mecanizar y se puede procesar con herramientas de corte estándar. Su maquinabilidad, Similar al de latón de maquinamiento libre, habilita rentable, fabricación de alta precisión.

Formabilidad y capacidad de castigo:

- Fluidez: La alta fluidez asegura que ADC12 pueda llenar moldes intrincados con excelentes detalles, haciéndolo adecuado para las geometrías más complejas.

- Características de llenado: La fluidez de la aleación contribuye a una porosidad reducida y un acabado superficial mejorado, resultando en alta calidad, Castings sin defectos.

- Contracción y porosidad: El diseño adecuado del molde y las tasas de enfriamiento controladas pueden minimizar estos problemas, Asegurar una calidad de casting óptima.

Por qué ADC12 es la opción preferida para la fundición de die.

- Castabilidad superior: El alto contenido de silicio de ADC12 ofrece una fluidez sobresaliente, permitiendo que fluya suavemente en moldes y llene diseños intrincados con precisión.

- Precisión dimensional y calidad de la superficie: ADC12 logra tolerancias estrechas y superficies lisas, Reducción de la necesidad de procesamiento secundario y mejora de la eficiencia de producción.

- Repetibilidad en la producción en masa: La consistencia de la aleación en la fundición garantiza una calidad confiable en grandes volúmenes de producción, convirtiéndolo en una opción preferida para los fabricantes que necesitan confiables, piezas de alta calidad.

4. Ventajas de aleación de aluminio ADC12

- Estabilidad dimensional: ADC12 mantiene sus dimensiones y forma a temperaturas variables, Hacerlo adecuado para aplicaciones en industrias donde la precisión dimensional es crítica, como automotriz o aeroespacial.

- Resistencia a la corrosión: Mientras que no es la aleación de aluminio más resistente a la corrosión, La resistencia de ADC12 es suficiente para la mayoría de los entornos. Los tratamientos superficiales adicionales como la anodización pueden mejorar aún más su durabilidad.

- Relleno de moho complejo: La excelente fluidez y baja contracción de la aleación lo hacen perfecto para producir piezas de fundición detalladas con defectos mínimos, Reducción de la necesidad de ajustes de postproducción.

- Relación ligera de fuerza-peso: La baja densidad de ADC12, combinado con su fuerza, lo hace ideal para aplicaciones donde la reducción de peso es crucial, como en las industrias automotrices y aeroespaciales.

- Rentabilidad en la producción en masa: Debido a sus fáciles características de fundición y mecanizado, ADC12 es altamente rentable en la producción de alto volumen, conducir a los costos unitarios.

- Sostenibilidad ambiental: Totalmente reciclable, ADC12 ofrece una solución de fabricación ecológica al reducir los desechos y conservar los recursos durante la producción..

5. Aplicaciones comunes de aleación de aluminio ADC12

Industria automotriz:

- Componentes del motor: Las propiedades térmicas de ADC12 lo hacen perfecto para bloques de motor y cabezas de cilindro, donde la disipación de calor y la durabilidad son esenciales.

- Piezas de transmisión y tren motriz: La fuerza y la estabilidad dimensional de ADC12 aseguran la precisión y la confiabilidad en los componentes automotrices críticos.

- Piezas de chasis y suspensión: Su naturaleza liviana pero fuerte es beneficiosa para mejorar la eficiencia del combustible del vehículo y el rendimiento general.

Electrónica de consumo:

- Disipadores de calor y recintos: La alta conductividad térmica de ADC12 garantiza una disipación de calor eficiente en la electrónica, proteger componentes sensibles del sobrecalentamiento.

- Componentes internos: El mecanizado de precisión lo hace ideal para conectores y otros componentes internos que requieren una alta durabilidad.

Equipo industrial:

- Válvula, Zapatillas, y accesorios: La resistencia y resistencia de corrosión de la aleación son atributos clave para estos componentes industriales esenciales.

- Partes estructurales: Su combinación de ligereza y resistencia hace que ADC12 sea ideal para componentes estructurales y funcionales en maquinaria industrial.

Aplicaciones para el hogar:

- Accesorios: ADC12 se encuentra en electrodomésticos de cocina como refrigeradores y hornos, donde la conductividad del calor y la resistencia a la corrosión son importantes.

- Accesorios de iluminación: La durabilidad y las características livianas de la aleación también lo hacen ideal para componentes de iluminación.

6. Limitaciones y consideraciones

- No es ideal para entornos de alta temperatura: Debido a su punto de fusión relativamente bajo, ADC12 no es adecuado para condiciones de calor extrema, Donde las aleaciones les gusta 356 o 380 funcionaría mejor.

- Limitado en aplicaciones de alto estrés: Mientras que ADC12 tiene buenas propiedades mecánicas, Puede que no sea la mejor opción para aplicaciones que requieren una mayor tracción y resistentes a las fuerzas bajo cargas pesadas..

- Necesidades de tratamiento de superficie: Para mantener un rendimiento óptimo, ADC12 a menudo requiere anodización, cuadro, u otros tratamientos superficiales para aumentar la resistencia a la corrosión y mejorar la estética.

7. Comparación con otras aleaciones

- A356.0: Mejor conductividad térmica que ADC12, Adecuado para componentes automotrices e intercambiadores de calor.

- A380.0: Ofrece tensión superior y fortalezas de rendimiento, Aunque sacrifica cierta fluidez en comparación con ADC12.

- A383.0: Comparte similitudes con ADC12, con un contenido de cobre ligeramente más alto que proporciona mejores propiedades mecánicas pero resistencia a la corrosión ligeramente reducida.

8. Conclusión

ADC12 es una aleación de aluminio versátil que ofrece excelentes capacidades de fundición, estabilidad dimensional,

y rentabilidad para industrias como Automotive, electrónica, y fabricación industrial.

Su combinación de propiedades lo convierte en un material preferido para producir complejo, piezas de alta precisión.

Con su sólido rendimiento en el casting, Relación de fuerza-peso, y beneficios ambientales,

ADC12 sigue siendo una opción superior para los fabricantes con el objetivo de optimizar la producción mientras mantiene estándares de alta calidad.

Preguntas frecuentes

¿Qué hace que ADC12 sea diferente de otras aleaciones de aluminio??

ADC12 se destaca con su alto contenido de silicio, lo que mejora la fluidez y la capacidad de fundición, haciéndolo ideal para el casting.

Otras aleaciones, como A356.0 y A380.0, satisfacer necesidades específicas como una mayor conductividad térmica o resistencia a la tracción.

¿Se puede utilizar ADC12 en aplicaciones de alta temperatura??

Debido a su menor punto de fusión, ADC12 no es adecuado para entornos de alta temperatura. Para tales aplicaciones, Considere aleaciones como 356 o 380 por su estabilidad térmica superior.

¿Hay alguna preocupación de seguridad al trabajar con ADC12??

Como con todos los metales, ADC12 requiere prácticas de manejo seguro, incluyendo PPE y ventilación, Para evitar lesiones o exposición a los humos durante el mecanizado y la soldadura..

¿Cómo se debe almacenar y manejar ADC12??

Almacene ADC12 en una limpieza, Entorno seco y manejarlo cuidadosamente para evitar la contaminación y la oxidación, Asegurar que el material permanezca en condiciones óptimas para su uso.