1. مقدمة

يتم تعريف الطلاء الكهربائي على أنه عملية كهروكيميائية يتم فيها ترسيب طبقة رقيقة من المعدن على ركيزة باستخدام محلول كهربائي, أنود, والكاثود.

لا تعزز هذه العملية أداء المادة الأساسية ومتانةها فحسب ، بل تعمل أيضًا على تحسين جاذبيتها المرئية ووظائفها.

تاريخيا, تطورت الطلاء الكهربائي من تجارب القرن التاسع عشر إلى المتطورة,

الأنظمة الآلية المستخدمة اليوم, مدفوعة إلى حد كبير بالتقدم في علوم المواد واللوائح البيئية.

صناعات مثل السيارات, الفضاء الجوي, إلكترونيات, مجوهرات, والأجهزة الطبية تعتمد على الطلاء الكهربائي لتحقيق تشطيبات متسقة وعالية الجودة.

في هذه المقالة, نحن نهدف إلى تحليل الطلاء الكهربائي من خلال عدسات متعددة - على امتداد أسسها العلمية, تحسين العملية, اعتبارات التصميم, الآثار الاقتصادية, التحديات البيئية, والاتجاهات الناشئة.

يضمن هذا النهج متعدد الأبعاد فهمًا شاملاً للتكنولوجيا التي تدعم الانتهاء من السطح الحديث.

2. أساسيات الطلاء الكهربائي

ما هو الطلاء الكهربائي?

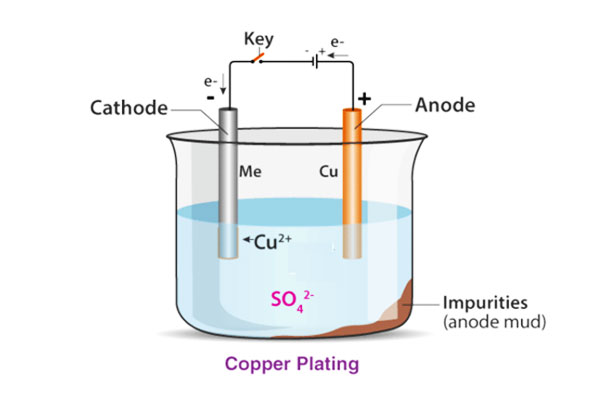

الطلاء الكهربائي ينطوي على غمر الركيزة (الكاثود) ومصدر معدني (الأنود) في محلول بالكهرباء ثم تطبيق تيار كهربائي.

كما تتدفق الإلكترونات, يتم تقليل أيونات المعادن من الأنود وترسبها على الركيزة, تشكيل رقيقة, طلاء موحد.

تعمل هذه العملية على تحسين خصائص مثل مقاومة التآكل والمتانة مع تعزيز مظهر المكون أيضًا.

المبادئ الكهروكيميائية

في قلب تفاعلات الأكسدة الكهربة. المعدن في الأنود يتأكسد إلى أيونات, التي تهاجر من خلال المنحل بالكهرباء ويتم تقليلها على الكاثود.

على سبيل المثال, أثناء النيكل الكهربائي, ذرات النيكل من أكسدة الأنود, تذوب في الحل كأيونات, ويتم إيداعها لاحقًا كطبقة صلبة على قطعة العمل.

معلمات العملية الرئيسية - مثل الكثافة الحالية, الجهد االكهربى, تكوين المنحل بالكهرباء, ودرجة حرارة - تؤثر بشكل مباشر على جودة الترسيب.

بشكل ملحوظ, يمكن أن تؤدي الكثافة الحالية الحالية إلى تسريع معدلات الترسيب ولكنها قد تتسبب أيضًا في تشطيبات أكثر قسوة إذا لم يتم التحكم فيها بعناية.

3. الأسس العلمية والنظرية

منظور علم المواد

تعتمد جودة الطلاء الكهربائي بشكل كبير على علم المواد وراءه.

تحدد آليات الترابط والنواة الذرية مدى ملاءمة المعدن المودع للركيزة.

على سبيل المثال, يمكن أن يؤدي تشكيل مواقع النوى الأولية والنمو اللاحق إلى طلاء موحد وكثيف, وهو أمر بالغ الأهمية لمقاومة التآكل.

أظهرت الدراسات أن تحسين تكوين الإلكتروليت وتنشيط السطح يمكن أن يحسن التصاق تصل إلى ما يصل إلى 20%.

النماذج النظرية

حركية القطب, ظواهر النقل الجماعي, والعوامل الديناميكية الحرارية ضرورية في التنبؤ بنتائج الطلاء.

انتشار, الهجرة, والحمل الحراري كلها تؤثر على كيفية انتقال أيونات المعادن داخل المنحل بالكهرباء.

بالإضافة إلى ذلك, الافتحة الزائدة المطلوبة لشروط الترسب والتوازن تملي جودة الإيداع.

يتم استخدام النماذج والمحاكاة الرياضية بشكل متزايد للتنبؤ بهذه التفاعلات, مما يؤدي إلى المزيد من عمليات التحكم والكفاءة.

البيانات التجريبية والتحقق من الصحة

البيانات التجريبية التحقق من صحة هذه النماذج النظرية.

على سبيل المثال, عادةً ما يودع طلاء النيكل بمعدلات تتراوح من 1 ل 3 ميكرون في الدقيقة, بينما قد تستهدف الطلاءات الزخرفية للكروم السماكة بين 5 و 10 ميكرون.

هذه البيانات أمر بالغ الأهمية لتحسين العملية ومراقبة الجودة, حتى أ 10% يمكن أن يؤدي التباين في الكثافة الحالية إلى اختلافات ملحوظة في سماكة الطلاء والأداء.

4. أنواع الطلاء الكهربائي

يشمل الطلاء الكهربائي مجموعة متنوعة من التقنيات المصممة لإيداع الطبقات المعدنية على ركائز, كل مصمم لتطبيقات محددة ومتطلبات الأداء.

عن طريق الاستفادة من الطرق المختلفة, يمكن للمصنعين تحقيق الطلاء بخصائص مميزة, بدءا من التشطيبات الزخرفية إلى طبقات واقية عالية الأداء.

في هذا القسم, ندرس الأنواع الأساسية من الطلاء الكهربائي, مناقشة الأساليب القياسية, تقنيات متخصصة, والبدائل الناشئة.

4.1 تقنيات الطلاء الكهربائي القياسي

تشكل طرق الطلاء الكهربائي القياسي العمود الفقري للتطبيقات الصناعية.

هذه العمليات التقليدية تودع الطلاء المعدني بشكل موثوق مثل النيكل, الكروم, نحاس, والذهب على ركائز.

طلاء النيكل والكروم

- طلاء النيكل:

يستخدم طلاء النيكل على نطاق واسع لمقاومة التآكل الممتازة والصلابة.

في التطبيقات السيارات والصناعية, عادة ما تحقق الطلاء النيكل السماكة بين 5 و 15 ميكرون.

على سبيل المثال, غالبًا ما تستخدم مكونات السيارات مثل قطع غيار المحرك والهيكل طلاء بالنيكل لتمديد عمر خدمتها في ظل ظروف التشغيل القاسية.طلاء النيكل - طلاء الكروم:

يوفر Chrome Plating اللمعان العالي, الانتهاء تشبه المرآة, ومقاومة التآكل المتميزة. يجد استخدامًا واسعًا في التطبيقات الزخرفية وكذلك في الصناعات الشاقة.

عادة ما تتراوح الطلاءات الزخرفية الكروم من 5 ل 10 ميكرون في سمك, توفير كل من المظهر المكرر وحماية السطح القوية.

طلاء النحاس والذهب

- طلاء النحاس:

طلاء النحاس يحسن التوصيل الكهربائي والأداء الحراري, جعلها عنصرًا أساسيًا في التطبيقات الإلكترونية.

تتراوح معدلات الترسب النموذجية من 2 ل 4 ميكرون في الدقيقة, ضمان الطلاء المتسق والموثوق على لوحات الدوائر والموصلات. - طلاء الذهب:

المعروف عن الموصلية المتفوقة ومقاومة التشويه, طلاء الذهب شائع في الإلكترونيات والمجوهرات الراقية.

على الرغم من أن طلاء الذهب عادة ما يكون أرق ، فهناك أقل من 5 الميكرون - يضيف قيمة كبيرة عن طريق تعزيز الأداء والمظهر.طلاء الذهب

4.2 تقنيات الطلاء الكهربائي المتخصص

ما وراء الطرق القياسية, تعالج التقنيات المتخصصة تحديات الصناعة الفريدة من خلال تقديم مزيد من التحكم وخصائص الطلاء المصممة خصيصًا.

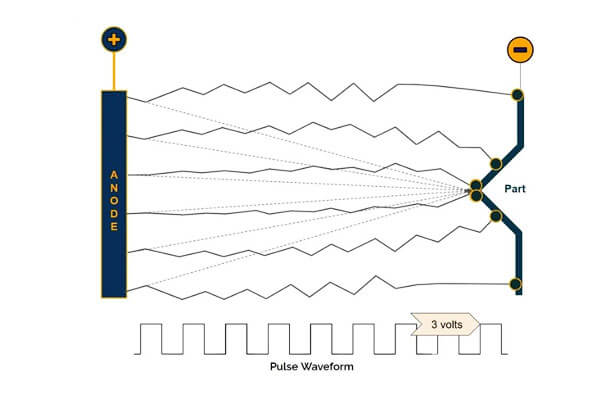

طلاء النبض

توظف Pulse Plating رشقات متقطعة من التيار الكهربائي بدلاً من تيار مباشر ثابت. توفر هذه الطريقة العديد من المزايا الرئيسية:

- السيطرة المحسنة:

يسمح طلاء النبض بالتحكم الدقيق في حركيات الترسب, تقليل الضغوط الداخلية وتحسين البنية المجهرية.

تشير الأبحاث إلى أن طلاء النبض يمكن أن يقلل من خشونة السطح بمقدار ما يصل إلى 30% مقارنة بالطرق التقليدية. - تحسين جودة الطلاء:

ينتج عنه هيكل حديد من الحبوب, مما يعزز التصاق الطلاء وتوحيده-في التقديم للتطبيقات عالية الدقة في الفضاء والأدوات المتقدمة.

فرشاة الطلاء

طلاء الفرشاة هي تقنية طلاء موضعية, مثالي للإصلاح واللمس:

- التطبيق المستهدف:

باستخدام أداة تشبه الفرشاة, يمكن للمشغلين إيداع الطلاء المعدني بشكل انتقائي على المناطق التالفة دون غمر الجزء بأكمله في حمام بالكهرباء. - إصلاح فعال من حيث التكلفة:

يثبت طلاء الفرشاة مفيدًا بشكل خاص في عمليات الصيانة, تقليل تكاليف التوقف وتوفير التكاليف عن طريق تجنب إعادة تشكيل الأجزاء الكاملة.

الطلاء الدقيق

تتيح تقنيات الطلاء الجزئي ترسيب الطبقات المعدنية الفائقة-الغالب في نطاق الميكرون-ضروري للأجهزة الدقيقة وأجهزة أشباه الموصلات:

- السيطرة على الدقة:

يحقق الطلاء الدقيق الطلاء الموحد مع سماكة أدناه عادة 1 ميكرون, حاسمة للوحات الدوائر عالية الكثافة والأنظمة الكهروميكانيكية الدقيقة (ممس). - الحد الأدنى من المواد إضافة:

تضمن هذه التقنية أن الوزن الإضافي يظل ضئيلاً مع توفير وظائف محسنة مثل الموصلية المحسنة أو مقاومة التآكل.

الطلاء بالكهرباء (الطلاء الكيميائي)

الطلاء بالكهرباء, على الرغم من أنها ليست بطريقة صارمة للطبيعة الكهربائية, يشارك أوجه التشابه من خلال إيداع المعادن بدون تيار كهربائي خارجي:

- التوحيد على الأسطح المعقدة:

إنه يعطي الطلاء الموحد حتى على الأسطح غير المنتظمة أو المسامية, مما يجعلها مثالية للمواد غير الموصلة التي تتطلب طبقة موصلة. - استخدام صناعي واسع:

طلاء النيكل بالكهرباء, على سبيل المثال, منتشرة في صناعات الفضاء والسيارات بسبب مقاومة التآكل الممتازة وقدرتها على تكوين متسقة, طبقة كثيفة.

4.3 التقنيات الناشئة والهجينة

أدت التطورات في التكنولوجيا إلى تطوير تقنيات هجينة تجمع بين نقاط القوة في الطرق المختلفة لتلبية المطالب الصناعية المتطورة باستمرار.

تقنيات الطلاء الكهربي الهجين

- العمليات المركب:

تقنيات الهجينة تدمج الطلاء الكهربائي مع طرق معالجة السطح الأخرى مثل الرش الحراري أو الأنود.

تهدف هذه المجموعات إلى تعزيز الأداء العام من خلال دمج فوائد كل عملية.

على سبيل المثال, قد يتم علاج طبقة أولية للكهرباء مع الرش الحراري لتحقيق سمكة أكثر سماكة, طلاء أكثر قوة. - تخصيص العملية:

يستخدم المهندسون بشكل متزايد أدوات المحاكاة والتعلم الآلي لتخصيص العمليات الهجينة.

تعمل هذه الابتكارات الرقمية على تحسين المعلمات في الوقت الفعلي, تقليل نفايات المواد وضمان جودة متسقة.

4.4 معايير التحليل والاختيار المقارن

يعتمد اختيار طريقة الطلاء الكهربائي الصحيحة على مجموعة من العوامل. النظر في المعايير التالية:

مادة الركيزة:

غالبًا ما يعتمد اختيار تقنية الطلاء على الركيزة.

على سبيل المثال, تستفيد المكونات الإلكترونية الحساسة من الطلاء الصغير, في حين أن أجزاء السيارات الأكبر يتم تقديمها بشكل أفضل بواسطة طلاء النيكل أو الكروم القياسي.

خصائص الطلاء المطلوبة:

عوامل مثل السماكة, التوحيد, التصاق, والقوة الميكانيكية تؤثر على عملية الاختيار.

طلاء النبض, على سبيل المثال, يتفوق في التطبيقات التي يكون فيها الحد من الإجهاد الداخلي أمرًا بالغ الأهمية.

التكلفة والكفاءة:

الآثار الاقتصادية, بما في ذلك الاستثمار في المعدات, تكاليف التشغيل, والإنتاجية, تلعب أيضًا دورًا مهمًا.

في حين أن التقنيات المتخصصة مثل الطلاء الصغير توفر دقة فائقة, قد تتحمل تكاليف أعلى مقارنة بالطرق التقليدية.

الاعتبارات البيئية والتنظيمية:

قد تؤدي الممارسات المستدامة والامتثال للوائح البيئية.

الطلاء بالكهرباء وطرق طلاء النبض المتقدمة, على سبيل المثال, يمكن أن يقلل من النفايات الكيميائية واستهلاك الطاقة.

5. العملية الشائعة للضرب الكهربائي

عملية الطلاء الكهربائي عبارة عن تسلسل يتم التحكم فيه بشكل دقيق للخطوات التي تحول الركيزة العارية إلى مكون مطلي مع الأداء المحسن والصفات الجمالية.

هذه العملية لا تحسن خصائص مثل مقاومة التآكل والتوصيل فحسب ، بل تلعب أيضًا دورًا مهمًا في مراقبة الجودة.

أقل, نحن نقوم بالتفصيل كل مرحلة من مراحل عملية الطلاء الكهربائي, بدعم من البيانات والأمثلة في العالم الحقيقي, لتوضيح كيف تساهم كل خطوة في الانتهاء من الجودة العالية.

ما قبل المعالجة وإعداد السطح

تبدأ عملية الطلاء الكهربائي الناجح بإعداد شامل للسطح.

هذه المرحلة أمر حيوي لأنه حتى تقنية الطلاء الأكثر تقدماً لا يمكن أن تتغلب على مشاكل الالتصاق الناجمة عن الملوثات أو المخالفات السطحية.

- التنظيف والتخلي عن الشحوم:

يجب تنظيف الركيزة لإزالة الزيوت, الأوساخ, وغيرها من الشوائب.

تشمل عوامل التنظيف الشائعة حلول القلوية والمذيبات, والتي يمكن أن تقلل من تلوث السطح عن طريق أكثر 95%.

على سبيل المثال, تضمن أنظمة التنظيف الآلية في صناعة السيارات أن كل جزء يفي بمعايير نظافة صارمة قبل الطلاء. - الحفر والتفعيل:

حفر الحمض أو القلوية يزيل أي أكاسيد متبقية ويخشن السطح, إنشاء ميزات مجهرية تعزز الترابط الميكانيكي.

الحفر المناسب يمكن أن يحسن التصاق الطلاء بنسبة 15-20 ٪. هذه الخطوة مهمة بشكل خاص للمعادن مثل الفولاذ المقاوم للصدأ, حيث يمكن أن تمنع طبقات الأكسيد السلبي الترسب. - الشطف:

يضمن الشطف بالماء منزوع الأيونات إزالة جميع المخلفات الكيميائية. تساعد بروتوكولات الشطف الثابتة في الحفاظ على ظروف سطح موحدة, تقليل العيوب في الطلاء النهائي.

عملية الطلاء

بمجرد تحضير الركيزة بشكل صحيح, تبدأ عملية الطلاء.

تتضمن هذه المرحلة غمر قطعة العمل التي تم تنظيفها في حمام كهربائي, حيث يسهل التيار الكهربائي المتحكم فيه ترسب أيونات المعادن على السطح.

- تكوين حمام بالكهرباء:

يحتوي محلول الطلاء على أملاح معدنية مذابة ومضافات تتحكم في عملية الترسيب.

على سبيل المثال, قد يحتوي حمام طلاء النيكل على كبريتات النيكل, كلوريد النيكل, وحمض بوريك.

الحفاظ على التركيزات الكيميائية الدقيقة يضمن معدلات الترسب المتسقة, التي تتراوح عادة من 1 ل 3 ميكرون في الدقيقة للتطبيقات الصناعية. - السيطرة الحالية والجهد:

يؤدي تطبيق التيار المباشر إلى دفع أيونات المعادن نحو قطعة العمل (الكاثود).

الكثافة الحالية أمر بالغ الأهمية: عالية جدا, وقد يصبح الطلاء خشنًا ومساميًا; منخفض جدا, وسيكون معدل الترسيب غير فعال.

تستخدم الأنظمة الحديثة عناصر تحكم محوسبة للحفاظ على الظروف المثلى وضبط المعلمات في الوقت الفعلي. - مرحلة الترسب:

خلال هذه المرحلة, يتم تقليل أيونات المعادن في الكاثود, تشكيل طبقة معدنية متماسكة وملتصقة.

على سبيل المثال, غالب, توفير كل من جاذبية زخرفية ومقاومة التآكل المعززة.

عمليات ما بعد العلاج

بعد الترسب, عمليات ما بعد العلاج صقل الطلاء الكهربائي, ضمان المتانة والأداء.

- الشطف والتجفيف:

بعد الطلاء الكهربائي, يتم شطف قطعة العمل تمامًا لإزالة أي شوارد متبقية.

ثم يتم تجفيفه باستخدام أنظمة الهواء القسري أو الأشعة تحت الحمراء, التي تم تصميمها لتجنب بقع المياه أو التجفيف غير المتكافئ. - الختم والتخميل:

تتطلب بعض التطبيقات خطوة ختم إضافية لزيادة تعزيز مقاومة التآكل.

على سبيل المثال, بعد الطلاء النيكل, يمكن لعلاج التخميل تحسين مقاومة الطلاء للتدهور البيئي, تمديد عمر خدمة المكون من خلال ما يصل إلى 25%. - التفتيش ومراقبة الجودة:

تدابير صارمة لمراقبة الجودة, بما في ذلك قياسات السماكة واختبارات الالتصاق, تأكد من أن الطلاء يلبي المواصفات.

تستخدم أنظمة التفتيش البصرية والميكانيكية الآلية على نطاق واسع, تقليل معدل الأجزاء المعيبة إلى أدناه 2%.

مراقبة الجودة وتحسين العملية

من الضروري الحفاظ على جودة متسقة خلال عملية الطلاء الكهربائي.

تتبع أنظمة المراقبة المتكاملة المعلمات الرئيسية مثل الكثافة الحالية, درجة حرارة الحمام, والتكوين الكيميائي.

يتيح هذا النهج القائم على البيانات للمصنعين ضبط العملية في الوقت الفعلي, ضمان التوحيد وتقليل النفايات.

- المراقبة في الوقت الحقيقي:

أجهزة الاستشعار قياس الظروف باستمرار في حمام الطلاء, تنبيه المشغلين إلى أي انحرافات. يمكن لمثل هذه الأنظمة تحسين كفاءة العملية من خلال ما يصل إلى 20%. - السيطرة على العملية الإحصائية (SPC):

يساعد استخدام أساليب SPC في تحديد الاتجاهات والحفاظ على الجودة على عمليات الإنتاج الكبيرة.

أبلغت الشركات عن تخفيضات كبيرة في معدلات الخردة وإعادة الصياغة عند استخدام استراتيجيات مراقبة الجودة المتقدمة هذه.

6. مزايا وعيوب الطلاء الكهربائي

المزايا

- خصائص وظيفية محسنة:

الطلاء الكهربائي يحسن بشكل كبير مقاومة التآكل, ارتداء المقاومة, الموصلية الكهربائية, والأداء الحراري. - براعة جمالية:

تحقيق اللمعان العالي, تشطيبات موحدة في مجموعة واسعة من الألوان (ذهب, فضي, الكروم) للتطبيقات الزخرفية والوظيفية. - فعال من حيث التكلفة للإنتاج ذو الحجم العالي:

مرة واحدة تحسين, عمليات الطلاء الكهربائي تقلل من نفايات المواد وتوسيع عمر المكونات, تقديم وفورات طويلة الأجل. - التخصيص:

القدرة على التحكم في سماكة الطلاء وخصائص خصيص لتلبية متطلبات تطبيق محددة.

عيوب

- المخاوف البيئية والسلامة:

يتطلب استخدام المواد الكيميائية الخطرة بروتوكولات إدارة النفايات وسلامة النفايات الصارمة. - استثمار رأس المال الأولي المرتفع:

يطالب إنشاء منشأة متطورة بالكهرباء استثمارات كبيرة في المعدات والبنية التحتية. - حساسية العملية:

التباين في تكوين المنحل بالكهرباء, درجة حرارة, والتيار يمكن أن يؤدي إلى طلاء غير متسق إذا لم يتم التحكم فيه بشكل صحيح. - قيود المواد:

تتطلب بعض الركائز معالجة متخصصة لضمان التصاق السليم, إضافة التعقيد إلى العملية.

7. تطبيقات الطلاء الكهربائي: الاستخدامات والفوائد الخاصة بالصناعة

يلعب الطلاء الكهربائي دورًا حاسمًا في صناعات مختلفة, توفير خصائص السطح المحسنة, حماية التآكل, النداء الجمالي, والتحسينات الوظيفية.

فيما يلي استكشاف مفصل لتطبيقاتها عبر القطاعات الرئيسية.

صناعة السيارات

يستخدم الطلاء الكهربائي على نطاق واسع في تصنيع مكونات المركبات لتحسين المتانة, ارتداء المقاومة, والمظهر.

التطبيقات الرئيسية:

- طلاء الكروم: تستخدم على مصدات, الشبكات, وتقليم ل الجاذبية الجمالية ومقاومة التآكل.

- طلاء النيكل: تطبق على مكونات المحرك, المكابس, وتروس ل ارتداء المقاومة وطول العمر.

- طلاء الزنك والزنك نيكل: يحمي المكونات السفلية, السحابات, وأجزاء الهيكل من التآكل والأضرار البيئية.

- طلاء النحاس نيكل كروم: تستخدم في أنظمة العادم ل مقاومة الحرارة والأكسدة.

صناعة الطيران

مكونات الطائرات تتطلب الطلاء عالي الأداء لتحمل القصوى اختلافات درجة الحرارة, الإجهاد الميكانيكي, والبيئات التآكل.

التطبيقات الرئيسية:

- طلاء الكادميوم: تستخدم على معدات الهبوط, السحابات, والمكونات الهيكلية الحرجة ل مقاومة التآكل.

- طلاء الكروم الصلب: مطبق على الأسطوانات الهيدروليكية, محامل الطائرات, وأعمدة التوربينات ل ارتفاع مقاومة التآكل والمتانة.

- طلاء النيكل: يوفر مقاومة الأكسدة والاستقرار الحراري في مكونات المحرك النفاث.

إلكترونيات وأشباه الموصلات

الطلاء الكهربائي ضروري للتصنيع إلكتروني دوائر, الموصلات, والمؤسسات الصغيرة, ضمان الموصلية الكهربائية العالية والمتانة.

التطبيقات الرئيسية:

- الطلاء الذهب والفضة: تستخدم ل جهات اتصال عالية التوصيل في لوحات الدوائر, الموصلات, ورقائق أشباه الموصلات.

- طلاء النحاس: مطبق في لوحات الدوائر المطبوعة (مركبات ثنائي الفينيل متعدد الكلور) ل تعزيز المسارات الكهربائية وتحسين التبديد الحراري.

- طلاء النيكل والقصدير: تستخدم في الموصلات الإلكترونية ل منع الأكسدة وضمان الموثوقية على المدى الطويل.

التطبيقات الطبية والطبية الحيوية

طبي تتطلب الأجهزة طلاءًا متوافقًا حيويًا ودائمًا للوقاية يرتدي, تآكل, والتلوث البكتيري.

التطبيقات الرئيسية:

- الطلاء الذهب والفضة: تستخدم في الأقطاب الكهربائية, أجهزة ضربات القلب, والأدوات الجراحية ل التوافق الحيوي والتوصيل الكهربائي.

- النيكل تيتانيوم (نيتي) الطلاء: يتم تطبيقه على زراعة العظام وأدوات الأسنان القوة الميكانيكية المحسنة.

- طلاء الكروم والنيكل: تستخدم في الأدوات الجراحية والأطراف الاصطناعية لضمان العقم وارتداء المقاومة.

المجوهرات والسلع الفاخرة

الطلاء الكهربائي يعزز مظهر, متانة, والقيمة من المنتجات المعدنية الثمينة.

التطبيقات الرئيسية:

- طلاء الذهب والروديوم: تستخدم ل تشويه المقاومة واللمعان في حلقات, الساعات, والملحقات الفاخرة.

- الطلاء الفضي والبلاتين: تنطبق لتعزيز مقاومة الخدش والتألق في المجوهرات الراقية.

الآلات والأدوات الصناعية

الخضع للأدوات والمعدات الصناعية الإجهاد الميكانيكي المكثف, تتطلب الطلاء الواقي لتمديد عمر الخدمة.

التطبيقات الرئيسية:

- طلاء الكروم الصلب: تستخدم في وفاة, قوالب, وأدوات قطع ل مقاومة التآكل والصلابة.

- طلاء النيكل والكوبالت: يعزز مقاومة التآكل والتسامح مع الحرارة في الأجزاء الصناعية الشاقة.

8. اعتبارات تصميم الطلاء الكهربائي

توافق الركيزة

- تقييم نوع وحالة الركيزة, التأكد من أنها يمكن أن تصمد أمام عملية الطلاء الكهربائي.

- النظر في متطلبات ما قبل المعالجة لزيادة الالتصاق والتوحيد.

مواصفات الطلاء

- تحديد السمك الأمثل, ينهي, والالتصاق اللازم بناءً على الأداء والمتطلبات الجمالية.

- استخدم محاكاة التصميم والبيانات التجريبية لتوجيه معلمات العملية.

تكامل العملية

- دمج الطلاء الكهربائي بسلاسة في سير عمل التصنيع الحالي.

- تقرر بين الدُفعات والعمليات المستمرة بناءً على حجم الإنتاج وفعالية التكلفة.

الامتثال البيئي والسلامة

- تأكد من أن عملية الطلاء الكهربائي تلبي اللوائح البيئية الدولية (على سبيل المثال, EPA, يصل).

- تنفيذ بروتوكولات إدارة النفايات السلامة والسلامة المناسبة لحماية العمال والبيئة.

مقايضات التكلفة والعائد

- تقييم التأثير الاقتصادي للطبقة الكهربائية بالنسبة لطرق التشطيب الأخرى.

- النظر في فوائد طويلة الأجل مثل عمر المنتج الممتد وانخفاض تكاليف الصيانة مقابل النفقات الرأسمالية الأولية.

9. مقارنة بين الطلاء الكهربائي مع العلاجات السطحية الأخرى

فيما يلي مقارنة مباشرة جنبًا, تلخيص مؤشرات الأداء الرئيسية.

| ميزة | الطلاء الكهربائي | الأنود | طلاء مسحوق | PVD/CVD طلاء | الجلفنة | الرش الحراري |

|---|---|---|---|---|---|---|

| عملية | ترسب المعادن الكهروكيميائية | الأكسدة الكهروكيميائية | مسحوق جاف كهربائي + علاج | طلاء مرحلة البخار في فراغ | حمام الزنك المنصهر | رش المواد المنصهرة/شبه المليون |

| المواد النموذجية | المعادن المختلفة | الألومنيوم, التيتانيوم | المعادن, بعض المواد البلاستيكية | المعادن, السيراميك, البلاستيك | فُولاَذ, حديد | المعادن, السيراميك, البوليمرات |

| مقاومة التآكل | عالي (النيكل, الكروم, طلاء الزنك) | عالي (طبقة الأكسيد) | عالي (الطلاء الايبوكسي) | ممتاز | عالية جدا | عالية جدا |

| ارتداء المقاومة | جيد, يعتمد على المعدن | ممتاز | جيد, مقاوم رقاقة | أرقى, صلابة شديدة | معتدل | ممتاز, تستخدم في البيئات القاسية |

| النداء الجمالي | ساطع, التشطيبات المعدنية الزخرفية | غير لامع, يمكن مصبوغ | مجموعة واسعة من الألوان/القوام, لا لمعان معدني | تشطيبات معدنية وملونة | ممل, الانتهاء الصناعي الخام | خشن, المظهر الصناعي |

| متانة | معتدلة إلى عالية | عالي | عالية جدا, يقاوم التكسير | عالية للغاية | عالية للتعرض في الهواء الطلق | عالية للغاية, درجة الطيران |

| يكلف | معتدلة إلى عالية | منخفضة إلى معتدلة | منخفض لكل وحدة لكميات كبيرة | عالي, بسبب معالجة الفراغ | قليل, فعال التكلفة للصلب | عالي, يتطلب معدات متخصصة |

| التأثير البيئي | النفايات الكيميائية, المواد الخطرة | صديقة للبيئة, الحد الأدنى من النفايات | صديقة للبيئة, لا المركبات العضوية المتطايرة | الحد الأدنى من النفايات, التكنولوجيا الخضراء | ينتج نفايات الزنك ولكن قابلة لإعادة التدوير | قد تكون بعض المواد خطرة |

| التطبيقات | مجوهرات, إلكترونيات, السيارات, الفضاء الجوي | الفضاء, السلع الاستهلاكية, بناء | السلع الاستهلاكية, الأجزاء الصناعية, بنيان | أدوات القطع, الفضاء الجوي, يزرع طبية | الصلب الهيكلي, الجسور, الأجسام السفلية للسيارات | الفضاء, التوربينات, زراعة الطبية الحيوية |

10. الاتجاهات والابتكارات المستقبلية

التقدم التكنولوجي

- تقنيات الطلاء المتقدمة:

استكشاف طلاء النبض, فرشاة الطلاء, والترتيب الصغير, التي توفر السيطرة المعززة على الترسب وتقليل الضغوط الداخلية. - التكامل الرقمي:

تحليل كيف IoT, منظمة العفو الدولية, وأنظمة المراقبة في الوقت الفعلي تعمل على تحسين التحكم في العملية والصيانة التنبؤية. - تقنية النانو:

فحص كيفية تحسين المضافات النانوية من أداء الطلاء, متانة, والخصائص الكهربائية.

ديناميات السوق والتوقعات العالمية

- تُظهر التنبؤات الحالية نمو السوق, مع توقعات تشير إلى معدل نمو سنوي مركب من 5-7% خلال العقد القادم.

- ناقش الاتجاهات الإقليمية, تسليط الضوء على الاختلافات بين الأسواق في أمريكا الشمالية, أوروبا, وآسيا والمحيط الهادئ.

- تحديد الفرص الاستراتيجية للشركات التي تستثمر في تقنيات الطلاء الكهربائي الصديقة للبيئة والمتقدمة.

الاستدامة والتطورات التنظيمية

- التحقيق في الممارسات الصديقة للبيئة الناشئة, بما في ذلك استخدام الشوارد الحيوية وعمليات الانبعاثات المنخفضة.

- التنبؤ كيف ستقود اللوائح المتطورة المزيد من الابتكار واعتماد طرق الطلاء الكهربائي الأخضر.

11. خاتمة

في ملخص, الطلاء الكهربائي هو عملية متعددة الأوجه تلعب دورًا حيويًا في تعزيز الأداء, متانة, ومظهر المواد عبر مجموعة متنوعة من الصناعات.

من خلال فهم شامل لمبادئها العلمية, تحسين العملية, وتصميم اعتبارات, يمكن للمصنعين الاستفادة من الطلاء الكهربائي لتحقيق جودة المنتج والاستدامة المتفوقة.

التقدم في التكامل الرقمي, تقنية النانو, والممارسات الصديقة للبيئة تعد بزيادة تعزيز الكفاءة والتوافق البيئي للضرب الكهربائي.

مع استمرار التطور في الأسواق العالمية, ستبقى القدرة على الابتكار والتكيف في الطلاء الكهربائي حاسما للحفاظ على القدرة التنافسية وقيادة التقدم الصناعي.

إذا كنت تبحث عن جودة عالية خدمات المعالجة السطحية, اختيار لانجهي هو القرار الأمثل لاحتياجات التصنيع الخاصة بك.