1. 介绍

在当今的高级制造景观中, 蚀刻是在基板上创建复杂的微观结构和模式的关键过程.

在半导体制造中,此过程是必不可少的, 微机电系统 (mems), 电子产品, 和各种高精度行业.

两种主要的蚀刻方法主导了场地: 干蚀刻和湿蚀刻.

每种方法都提供独特的优势和权衡, 影响因素,例如精度, 成本, 和环境影响.

本文提供了两种蚀刻技术的全面分析, 检查他们的基本过程, 好处, 挑战, 和实际应用.

通过了解这些差异, 工程师和制造商可以选择最佳的蚀刻方法来实现卓越的产品质量和流程效率.

2. 蚀刻方法的概述

干蚀刻

干蚀刻采用高能量反应离子从底物表面去除材料.

此方法通常使用射频 (RF) 场将反应性气体转化为血浆, 通常称为血浆蚀刻的过程.

产生的离子轰炸了基板, 实现精确的材料去除.

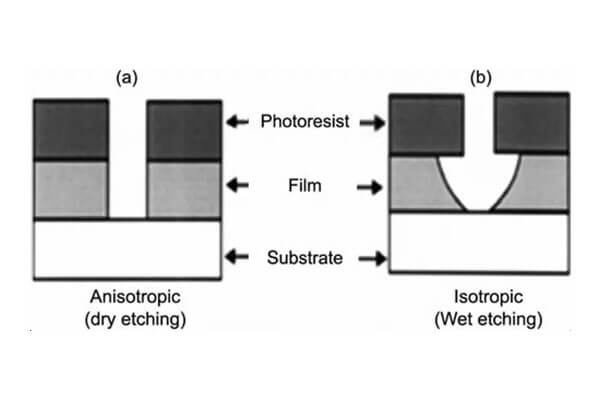

尤其, 干蚀刻允许各向同性和各向异性轮廓, 提供对蚀刻深度和侧壁形成的特殊控制.

例如, 反应性离子蚀刻 (Rie) 结合物理溅射和化学反应以达到罚款, 高光谱比例结构.

此外, 深反应离子蚀刻 (三) 专门为MEMS应用程序创建深层功能.

这些技术对于生产现代综合电路所需的高度详细的微观结构是必不可少的.

湿蚀刻

湿蚀刻, 相比之下, 利用液体化学溶液将材料从基板中溶解.

常见的蚀刻剂, 例如氢氟酸 (HF) 和盐酸 (HCl), 有选择地删除材料的未保护区域,而保护性面罩屏蔽区域必须保持完整.

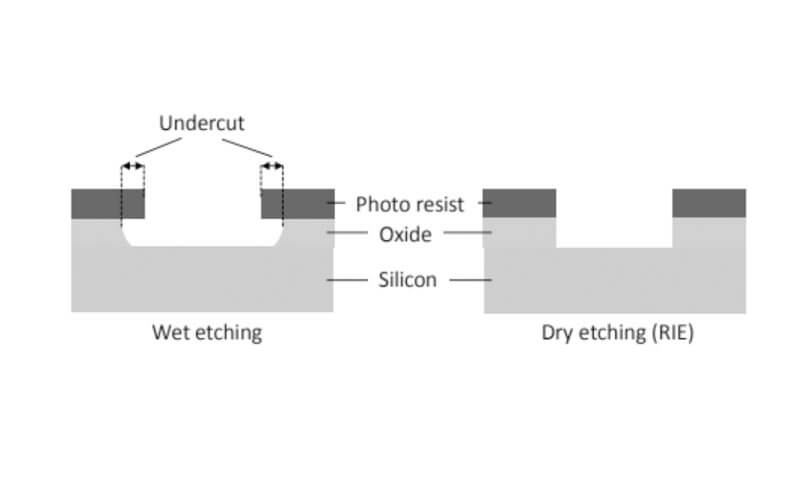

这个过程本质上是各向同性的, 意思是它在所有方向均匀地蚀刻材料.

然而, 制造商已经开发了高级技术来控制蚀刻速率并在某些条件下实现更多的方向蚀刻.

湿的蚀刻过程通常涉及将底物浸入化学浴中或将蚀刻剂喷涂到旋转的基材上,

确保材料去除在整个表面保持一致.

此方法具有高度成本效益,易于设置, 对于超细精度并不重要的应用程序,它是一个喜欢的选择.

3. 干蚀刻和湿蚀刻之间的关键差异

干蚀刻: 通过等离子体技术的精度

干蚀刻在受控的真空环境中运行,在该环境中,使用射频将反应性气体转化为血浆 (RF) 活力.

该高能等离子体被引向基板, 通过物理溅射和化学反应的组合蚀刻材料.

- 过程介质: 干蚀刻使用电离气体, 实现对蚀刻方向的精确控制.

- 蚀刻概况: 它提供各向同性和各向异性蚀刻; 然而, 它因其各向异性功能而闻名,

产生垂直侧壁和细小的, 高光谱比例结构. - 精度和控制: 高级技术,例如反应性离子蚀刻 (Rie) 和深反应性离子蚀刻 (三) 允许出色的分辨率和小分特征定义.

- 环境影响: 这种方法通常会产生较少的化学废物,并且使用较少的危险材料, 尽管它需要高能消耗和专业设备.

湿蚀刻: 简单性和成本效益

湿蚀刻涉及浸入或喷洒液体化学饮食, 例如氢氟酸或盐酸, 有选择地去除材料.

保护性口罩用于保存应该保持完整的区域.

- 过程介质: 湿蚀刻依赖于液体溶液, 使其更简单,设置通常比干蚀刻便宜.

- 蚀刻概况: 它本质上是各向同性的, 这意味着它在所有方向上均匀地去除材料.

虽然这可能导致凹陷, 高级技术在特定情况下改善了其方向控制. - 成本效率: 该过程具有成本效益,非常适合大规模生产, 特别是在超高精度并不重要的应用中.

- 环境影响: 湿蚀刻通常使用更多的化学物质并产生更多的废物, 需要仔细的废物处理和回收协议.

比较分析: 关键差异

| 范围 | 干蚀刻 | 湿蚀刻 |

|---|---|---|

| 蚀刻培养基 | 使用电离气体 (等离子体) 在受控的真空环境中 | 使用液体化学溶液 (例如。, 酸,例如HF或HCl) |

| 蚀刻概况 | 提供高各向异性, 允许精确, 垂直侧壁; 也可以根据设置为各向同性 | 固有的各向同性, 导致各个方向均匀的材料去除, 这可能会导致凹陷 |

| 精确 & 解决 | 达到卓越的精度和高分辨率特征, 使其非常适合微分制和mem | 提供较少的方向控制; 更适合超细精度并不关键的应用 |

| 设备 & 成本 | 需要精致, 高成本设备和紧密控制的环境 | 利用更简单, 便宜的设备; 较低的资本成本使大规模生产更容易获得 |

| 过程控制 | 通过反应性离子蚀刻等技术提供对蚀刻速率和曲线的高级控制 (Rie) 和Drie | 依靠化学反应参数; 更容易的设置,但可能需要其他步骤来增强均匀性 |

| 环境影响 | 产生最小的化学废物,但由于真空和血浆产生而消耗更多的能量 | 涉及大量的化学物质和废物, 需要强大的废物处理和回收过程 |

| 典型的应用 | 半导体制造必不可少的, mems, 和高分辨率微观结构 | 通常用于PCB生产, 散装蚀刻, 以及均匀材料去除就足够的应用 |

4. 好处和缺点

了解不同蚀刻方法的好处和缺点对于为特定应用程序选择正确的过程至关重要. 以下, 我们探索干蚀刻和湿蚀刻的关键优势和缺点, 强调每种方法如何影响精度, 成本, 和环境因素.

4.1. 好处

干蚀刻

- 高精度和控制:

干蚀刻可提供出色的各向异性控制, 允许垂直侧壁和复杂, 高分辨率功能.

这使其在半导体制造和MEMS生产中必不可少. - 优越的分辨率:

血浆和离子束的使用有助于用最小的侧向蚀刻来创建细节, 确保即使是微尺度模式也可以准确定义. - 过程多功能性:

可以为多层结构调整干蚀刻技术, 启用选择性材料去除并保存基础层. 这对于复杂的集成电路至关重要. - 降低化学废物:

通过在受控环境中利用反应性气体, 与使用大量化学溶液的方法相比,干蚀刻产生的危险废物较少.

湿蚀刻

- 简单性和成本效益:

湿蚀刻采用简单的过程和更简单的设备, 使其成为更经济的选择, 特别是大规模生产. - 易于设置:

该过程涉及浸入或喷洒化学蚀刻剂, 这降低了设置的复杂性并降低了运营成本. - 均匀的材料去除:

湿蚀刻通常在基板上均匀去除材料, 这对批量材料的去除和精确度不太关键的应用是有益的. - 广泛的物质兼容性:

湿蚀刻用途广泛, 有效地处理各种材料. 这使其适用于底物对高能过程敏感的应用.

4.2. 缺点

干蚀刻

- 高设备和运营成本:

干蚀刻需要复杂的机械, 例如RF等离子体发电机和真空系统, 这增加了资本和运营费用. - 复杂的过程控制:

需要精确控制反应气流, 离子能量, 蚀刻时间需要专业的专业知识. 控制不足可能导致底物损坏. - 潜在的底物损坏:

干蚀刻固有的高能量离子轰击会对敏感底物造成物理损害

如果管理不当, 可能影响最终产品的性能.

湿蚀刻

- 缺乏方向控制:

湿蚀刻本质上是各向同性的, 这意味着它在所有方向上均匀地去除材料. 这可能导致降低和不精确的特征定义, 使其不太适合高分辨率应用. - 蚀刻速率较慢:

在许多情况下, 与干蚀刻的快速离子轰击相比. - 环境和安全问题:

湿蚀刻使用需要仔细处理和处置的侵略性化学物质.

强大的废物管理系统的需求可以增加环境影响和运营复杂性. - 后处理要求:

经常, 湿蚀刻需要额外的清洁和表面饰面以清除残留物并确保所需的表面质量, 潜在增加生产时间和成本.

5. 在各个行业的应用

半导体制造

在半导体制造中, 干燥蚀刻占主导地位,因为它能够创造出极好的能力, 硅晶片上的高光谱比例功能.

Rie和Drie之类的技术使现代微电子学至关重要的复杂电路模式的产生.

湿蚀刻也在散装物料清除和清洁过程中起作用.

印刷电路板 (PCB) 生产

湿蚀刻发现PCB制造中的广泛应用, 它有效地从底物中取出铜层.

它的简单性和成本效益使其成为大型PCB生产的首选方法, 尽管精确要求有时需要其他处理步骤.

光学和精密仪器

高分辨率的光学组件和精确仪器受益于干蚀刻的卓越方向控制, 这使创建具有最小特征失真的复杂模式.

这些应用需要只有干蚀刻才能始终提供的严格公差.

MEMS和微作业

深反应离子蚀刻 (三), 一种干蚀刻形式, 在MEMS设备的制造中是必不可少的.

它有能力生产深, 具有精确控制的狭窄沟渠使其对于微型传感器和执行器的发展至关重要.

6. 选择蚀刻方法时需要考虑的因素

为特定应用选择最合适的蚀刻方法涉及评估几个关键因素.

正确的选择可以显着影响质量, 成本, 和制造过程的效率. 以下是指导此决定的关键考虑因素:

材料特性

- 材料的类型: 不同的材料 (例如。, 金属, 半导体, 陶瓷) 对各种蚀刻方法的反应不同.

例如, 湿蚀刻通常适用于硅,但可能不是更难或更耐材料的理想选择. - 物质厚度: 较厚的材料可能需要更具侵略性的蚀刻技术, 虽然较薄的材料在恶劣条件下可能会变形.

精确和解决要求

- 功能大小: 高分辨率需求需求方法能够产生精细细节, 例如血浆蚀刻或反应性离子蚀刻 (Rie).

- 纵横比: 高纵横比的深层结构可能需要深层反应性离子蚀刻 (三) 精确和垂直侧壁.

费用考虑

- 初始设置成本: 一些高级蚀刻技术, 像Drie, 涉及对设备和设施的大量初始投资.

- 运营成本: 与化学使用有关的持续成本, 废物处理, 并应考虑维护.

与干蚀刻方法相比,湿蚀刻通常具有较低的运营成本.

环境影响

- 化学用法: 湿蚀刻使用大量需要仔细处理和处置的化学物质.

干蚀刻方法通常会产生较少的危险废物,但消耗更多的能量. - 可持续性实践: 日益, 制造商寻找环保选择, 包括用于蚀刻剂的回收系统或采用绿色化学原理.

生产量和速度

- 批次与. 连续处理: 批处理处理适合较小的生产运行, 而连续流程则更好.

- 蚀刻速率: 更快的蚀刻速率降低了生产时间,但必须与达到所需质量和分辨率保持平衡.

表面饰面和质量

- 表面粗糙度: 不同的蚀刻方法导致表面饰面变化.

例如, 各向同性湿蚀刻倾向于产生更平滑的表面,而各向异性干蚀刻. - 统一: 确保整个表面积均匀蚀刻对于维持产品质量至关重要.

安全问题

- 处理危险材料: 潮湿和干蚀刻都涉及潜在的危险物质.

适当的安全措施, 包括防护装备和通风系统, 是必要的. - 损坏的风险: 某些蚀刻方法构成损坏细腻组件或底物的较高风险.

与其他过程的兼容性

- 整合到制造线: 所选的蚀刻方法应与制造过程中的其他步骤无缝集成, 最小化停机时间和效率低下.

- 后etthing治疗: 考虑是否其他治疗 (例如。, 打扫, 涂层) 蚀刻后需要需要以及这些如何影响整体工作流程.

7. 结论

综上所述, 干蚀刻和湿蚀刻都在材料制造中起关键作用, 每个提供针对特定应用程序量身定制的独特优势.

干蚀刻在产生高精度方面表现出色, 各向异性特征对于高级电子和MEMS必不可少,

湿蚀刻提供了更简单的, 各向同性蚀刻就足够的成本效益解决方案.

通过仔细考虑诸如选择性之类的因素, 蚀刻速率, 统一, 和环境影响, 制造商可以选择满足其生产需求的最佳蚀刻方法.

随着技术的发展, 两个蚀刻过程都将继续发展, 结合创新,例如AI驱动过程优化和环保化学解决方案.

拥抱这些进步将使行业能够实现更高的精度, 效率, 和材料制造中的可持续性.