1. 介绍

铸造是人类最古老、用途最广泛的制造工艺之一.

这个过程的核心是铸造模型: 定义最终零件几何形状的物理模板.

精心设计的图案可最大限度地减少废品, 缩短交货时间, 减少加工并提高重复性; 质量差的则需要昂贵的维修费用, 返工甚至工具重新设计.

2. 什么是铸造模式及其重要性

一个 铸型 是一个 精确设计的三维模型 所需组件的, 用于形成注入熔融金属的模具型腔.

与简单的复制品不同, 图案是故意的 修改以纳入津贴 用于收缩, 加工, 和扭曲, 也 功能特点 例如门控系统, 立管, 和核心打印.

一旦金属在模具内凝固, 它采用模型定义的几何形状和尺寸,使模型成为铸造中尺寸精度和可重复性的基础.

为什么模式是不可或缺的

在现代铸造实践中, 该模式不仅仅是一个“模板”,而是一个 工程控制元件 决定铸件质量的, 成本, 和过程效率.

其影响可以通过三个核心维度进行量化:

- 几何控制: 图案确保零件符合设计规格. 设计不当的图案可能会导致尺寸错误, 原因 35% 铸造缺陷.

- 成本效率: 模型材料和设计占铸造总成本的 10-25%.

选择正确的图案 (例如。, 低体积木材与. 高容量金属) 可以将每个零件的成本降低 40-60%. - 过程兼容性: 没有一种模型适用于所有铸造方法——熔模铸造需要蜡模, 而砂型铸造则使用木材或金属. 不匹配的模式会导致 20% 更高的废品率.

模式对比. 死亡: 技术上的区别

尽管 模式 和 死亡 具有类似的几何复制目的, 他们的运作角色根本不同:

| 特征 | 铸造模型 | 死 (永久模具) |

| 过程类型 | 消耗模具 (沙, 投资, 壳) | 永久模具 (压铸, 重力铸造) |

| 可重复使用 | 每次铸造后模具都会被破坏 | 多次循环重复使用 |

| 材料 | 木头, 树脂, 蜡, 或金属 | 硬化工具钢或 H13 |

| 主要功能 | 消耗模具的形状和余量定义 | 直接金属成型和冷却控制 |

| 成本范围 | 低到中等 | 高的 (精密加工的) |

3. 适用于所有模式的关键设计参数

不论材质, 过程, 或复杂性, 每个铸造模型必须包含一组 核心设计参数 确保尺寸精度, 制造业, 和无缺陷的铸件.

这些原则的指导原则是 ASTM A802 – 铸造模型和芯盒的标准规范 并根据母材金属进行调整, 铸造过程, 和零件几何形状.

| 设计参数 | 定义 | 典型值 (按金属/工艺) | 理由 / 影响 |

| 草稿角度 | 锥度应用于垂直表面,以便于从模具中取出图案. | 沙子铸造: 1–3° 外壳成型: 0.5–1° (模具表面更光滑) | 减少模具损坏 (砂裂或外壳破损) 并最大限度地减少图案磨损. 拔模斜度不足是模具错位或损坏的主要原因. |

| 收缩津贴 | 加入额外的材料以补偿凝固和冷却过程中的收缩. | 铝合金: 1–2% 铸铁: 2–3% 黄铜/铜合金: 3–4% | 确保最终零件尺寸符合设计规范. 例如, 一个 100 mm 铸铁零件可能需要 102–103 mm 的图案来补偿收缩. |

| 机加工余量 | 提供额外材料以适应铸造后加工, 精加工, 或表面处理. | 精度组件 (航空航天/医疗): 0.5–1 mm 结构/工业: 1–2毫米 | 促进精加工操作, 保持耐受性, 并减少铸造表面缺陷,例如粗糙度或微小孔隙. |

尺寸公差 |

图案尺寸相对于标称尺寸的允许变化. | 金属图案: ±0.1–0.3 毫米 木纹: ±0.3–1.0 毫米蜡模 (投资铸造): ±0.05–0.2 mm | 确保一致的生产质量和互换性, 对于汽车齿轮或航空航天部件等组件至关重要. |

| 门控集成 | 浇口的结合, 跑步者, 大门, 和冒口控制金属流动和进料凝固. | 浇口截面: 1.5× 最厚部分截面 立管: 2× 零件体积 | 优化熔融金属输送, 防止冷隔等缺陷, 错误, 和收缩孔隙率. 正确的浇口设计可以降低废品率 15–25%. |

| 分型线 | 模具分割的平面 (例如。, 应付与. 拖) 允许移除图案. | 与对称性和自然底切对齐; 避免被困特征 | 简化模具装配, 最大限度地减少闪光, 并减少机械加工或返工. 分型线位置不良可能会导致废品增加高达 20%. |

4. 图案材料——选择和权衡

| 材料 | 典型用途 | 优势 | 弱点 | 典型生活 |

| 木头 (硬木) | 原型, 低量, 简单的形状 | 便宜的, 快速铣削, 易于维修 | 对湿度敏感, 精度有限 | 数十至数百次射击 |

| 铝 | 中等体积, 匹配板原型 | 轻的, 良好的热稳定性, 更快的周期 | 与钢相比容易磨损 | 数百至数千次射击 |

| 钢 / 工具钢 | 高量, 精确, 热运行模具 | 耐用的, 出色的维度稳定性 | 更高的初始成本, 更难修改 | 数千至数万次拍摄 |

| 铸铁 | 重型匹配板, 稳健的模式 | 良好的热质量, 与钢材相比成本低 | 重的, 可以腐蚀 | 数千次拍摄 |

| 塑料 / 环氧树脂 / pu | 中低音量, 3D打印模式 | 复杂形状的低成本, 易于迭代 | 热稳定性较低, 磨损 | 数十至数百次射击 |

| 3D印刷树脂 / 金属 | 复杂的几何形状, 快速原型 | 无模具交货时间, 复杂的特征 | 表面光洁度和强度各不相同, 每个零件的成本 | 一次性到低量重复使用 |

5. 铸造中常见的图案类型

铸造模型是模具创作的基石. 选择正确的 图案类型 平衡 复杂, 体积, 成本, 和精度.

以下十种型式在工业铸造中应用最为广泛, 并提供关于何时以及为何选择每个选项的指导.

单件 (坚硬的) 图案

- 定义: 一个, 最终部分的实体复制品, 代表其精确的外部几何形状.

通常用于小型或简单的组件, 它没有可分离的部分, 并且所有模腔必须围绕这一件产品形成.

它常用于平面, 底切或复杂特征最少的棱柱形状.单件图案 - 用例: 小的, 简单的几何形状或原型零件.

- 优点: 低成本, 易于制造, 交货时间快.

- 限制: 不适合复杂的几何形状或底切; 可能需要过多的吃水量或额外的核心.

两件 (分裂) 图案

- 定义: 沿着 a 划分的图案 单分型面 分成两半——通常称为上盖 (顶部) 并拖动 (底部).

这样可以将模型从沙子或其他模具材料中移除,而不会损坏型腔.

分叉可容纳适度的底切并有助于浇口和立管的放置. - 用例: 大多数标准砂型铸件,具有中等复杂性.

- 优点: 支持底切, 可以轻松脱模.

- 限制: 需要仔细的分型面设计和对齐 (经常使用的定位销).

多片图案

- 定义: 由三个或更多要捕获的部分组成的模式 复杂或深的空腔, 或适应多个分型面.

组件通常包括顶部, 底部, 和中间部分. 这种设计可以生产无法用单个或两件式图案形成的复杂形状.多片图案 - 用例: 具有内部特征的复杂工业组件.

- 优点: 无需多个核心即可铸造深度或多向特征.

- 限制: 组装很费时间; 对准错误可能会增加废品.

匹配板图案

- 定义: 模式 (单个或多个) 安装在刚性金属板上, 上型面和下型面布置在相反的面上.

该配置专为机械化或大批量成型而设计, 允许自动烧瓶处理和快速空腔形成. - 用例: 自动化砂型造型线的中批量生产.

- 优点: 高重复性, 快速成型, 适合机械化生产.

- 限制: 初始模具成本较高; 板材必须经过精密加工.

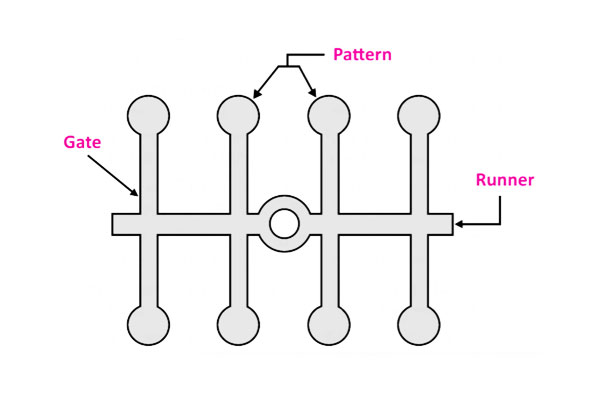

门控 / 多腔模式

- 定义: 结合 多部分图案 集成到一个组件中, 带集成浇口, 跑步者, 和大门.

设计用于同时用熔融金属填充多个型腔. 当大量需要相同零件时通常使用.门控 / 多腔模式 - 用例: 大批量生产的小型铸件, 例如。, 汽车组件.

- 优点: 有效的生产, 一致的填充, 减少每个零件的劳动力.

- 限制: 复杂的浇口设计; 流道废料必须回收.

骷髅图案

- 定义: 一个简化的, 最终组件的开放框架版本, 勾勒出关键的几何特征,同时留下大部分空腔由砂子或成型材料形成.

这种设计对于大型, 相对简单的形状,节省材料和除砂效率很重要. - 用例: 大的, 简单的几何形状,例如机器底座或结构铸件.

- 优点: 节省材料和重量, 简化除砂过程.

- 限制: 不适合精细细节或小尺寸, 错综复杂的零件.

扫描模式

- 定义: 形成空腔的图案 旋转配置文件模板 (扫) 绕中心轴, 在模具材料中描绘所需的轮廓.

非常适合由单个弯曲轮廓生成的旋转对称组件和形状. - 用例: 旋转对称零件,例如圆锥体, 铃铛, 或大滑轮.

- 优点: 轴对称几何形状的快速空腔形成.

- 限制: 仅限于可扫掠型材; 不适合复杂的 3D 功能.

散件图案

- 定义: 具有可拆卸部分的图案,专门设计用于形成 底切, 预测, 或内部特征.

在模具成型过程中单独去除松散的零件,以防止损坏模具并确保准确的型腔创建. - 用例: 带有老板的零件, 孔, 或形成一体式图案的复杂突起.

- 优点: 方便拆卸并降低模具损坏的风险.

- 限制: 需要熟练工人进行组装和精确对准.

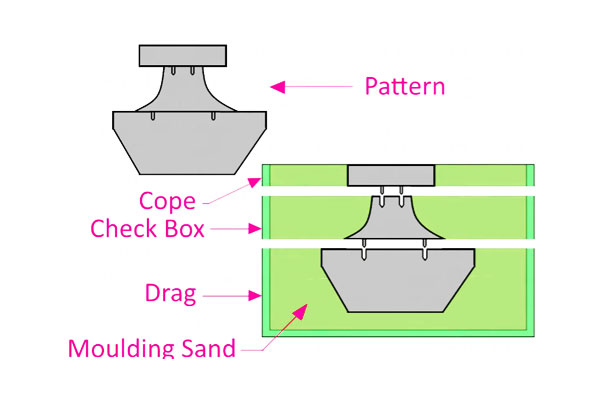

应付 & 拖 (烧瓶) 图案

- 定义: 设计用于的模块化模式 砂型砂型, 分离顶部 (应付) 和底部 (拖) 更容易填充模具, 压实, 和金属浇注. 常见于大型或重型铸件.

- 用例: 大型砂铸件,例如发动机缸体或泵壳.

- 优点: 模块化的; 支持重型模具和大型零件.

- 限制: 处理和对齐重型烧瓶可能具有挑战性.

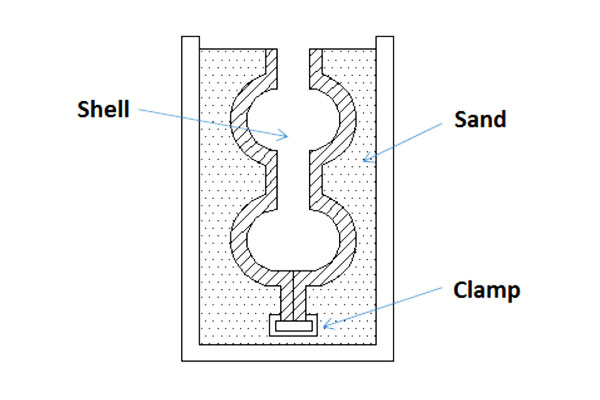

贝壳图案

- 定义: 用于 外壳成型工艺, 通常是金属的或加热的, 生产薄的, 死板的, 模型周围的树脂砂壳.

这种类型的模式允许 高精度, 复杂的细节, 和出色的表面饰面 由于受控加热和均匀的壳沉积.贝壳图案 - 用例: 需要薄壁的精密部件, 出色的表面饰面, 或精细的细节 (例如。, 航空航天外壳, 变速箱).

- 优点: 高维精度 (±0.1 毫米可能), 光滑的表面饰面 (RA 0.8-3.2 µm), 高效冷却.

- 限制: 需要过程控制和仔细的图案加热; 比砂模更高的前期成本.

工程见解

- 模式选择取决于: 零件几何, 生产量, 公差要求, 和材料.

- 费用与. 复杂性权衡: 简单的单件图案最便宜, 虽然多片或匹配板图案的初始成本较高,但可以实现大批量生产, 精密生产.

- 花样维护: 可重复使用的模式 (金属) 需要定期检查; 消耗型 (木头, 蜡) 必须经常更换以保持公差.

6. 特定于流程的注释: 关键铸造方法的模式

不同的铸造工艺对图案有独特的要求. 了解这些区别可确保 最佳模具成型, 最小缺陷, 和具有成本效益的生产.

以下注释详细介绍了如何使模型适合砂型铸造, 外壳成型, 投资铸造, 和 压铸.

沙子铸造

- 图案要求: 图案必须是 坚固且轻便, 因为它们是手动或机械地用沙子填充的.

草稿角, 收缩津贴, 和浇注功能对于补偿砂压实和金属收缩至关重要. - 常见模式类型: 单件, 两件式, 多件式, 骨骼, 并应对 & 拖动模式使用最广泛.

- 考虑因素:

-

- 木纹对于小批量零件来说很常见; 金属模型是大批量或精密组件的首选.

- 垂直表面的拔模角度通常为 1–3°.

- 核心放置和可拆卸部件对于底切很重要.

- 应用领域: 发动机块, 泵外壳, 结构成分, 和工业机械.

外壳成型 铸件

- 图案要求: 图案必须能够承受热量 树脂覆膜砂壳形成. 通常使用金属或加热模型来确保均匀的外壳厚度和细节.

- 常见模式类型: 贝壳图案, 匹配板图案, 门控/多腔模式是理想的.

- 考虑因素:

-

- 薄壳允许精确的公差 (±0.1 mm) 和光滑的表面饰面 (RA 0.8-3.2 µm).

- 拔模角可以更小 (0.5–1°) 由于树脂的柔韧性.

- 图案通常经过涂层以防止粘连并促进脱模.

- 应用领域: 航空航天组件, 精密汽车零部件, 和中小型复杂工业铸件.

熔模铸造

- 图案要求: 模式通常是 蜡像复制品 最后一部分. 蜡模必须尺寸准确,并且能够承受多次涂层和烧毁循环.

- 常见模式类型: 单件, 门控/多腔, 最常采用松散图案.

- 考虑因素:

-

- 可实现高尺寸精度和复杂的细节 (±0.05–0.2 mm).

- 图案必须考虑金属和陶瓷外壳的收缩.

- 蜡模可以组装成树,同时铸造多个零件.

- 应用领域: 涡轮刀片, 医疗器械, 珠宝, 和高精度航空航天零部件.

压铸

- 图案要求: 压铸用途 永久性金属模具, 不是消耗性的模式, 但模具执行定义零件几何形状的模式功能.

模具设计必须考虑零件顶出, 冷却通道, 和浇注系统. - 常见模式类型: 匹配板或门控/多腔概念适用于模具工具.

- 考虑因素:

-

- 较高的初始成本被快速的抵消, 高体积生产.

- 公差严格 (±0.1 mm), 仅需最少的整理.

- 复杂的几何形状可能需要滑芯或插入件.

- 应用领域: 汽车组件, 电气外壳, 消费电子产品, 和小型精密工业零件.

7. 结论

选择正确的图案和材料类型是成本与质量的权衡,必须在设计阶段解决.

使用 简单的图案 用于原型和小批量, 匹配板或门控系统 适用于中等容量, 和 钢制工具图案 对于非常高的运行.

结合扎实的模式基础 (草稿, 收缩, 加工余量) 用现代工具 (卡德, 模拟, 3D打印) 减少迭代并加快生产速度.

系统化的图案选择方法可减少废品, 缩短交货时间, 并提供可预测的零件质量.

常见问题解答

我应该使用多大的拔模角?

使用 1°–3° 适用于大多数抛光表面. 增加至 2°–5° 用于有纹理或较粗的沙子, 然后 7° 对于厚重的纹理.

不锈钢的收缩余量是多少?

典型的线性余量为 1.9%–2.5%; 与铸造厂确认并试铸后调整.

匹配板模式何时合理?

一个: 当需要自动化和高重复性时——通常 每年数百至数万个零件. 收支平衡取决于模具成本与. 预期数量.

金属模型的典型寿命是多少?

铝模型可持续 10,000–100,000 次循环 (中等体积), 而钢模可承受 100,000–1,000,000 次循环 (高容量, 例如。, 汽车批量生产).

3D打印图案能否取代传统金属图案?

适用于中低音量 (<10,000 部分), 是的 — 3D 打印图案可将交货时间缩短 70–90%.

对于大容量 (>100k 部分), 金属模型由于其耐用性和较低的每个零件成本而保持优越性.