1. 介绍

退火与回火是两个基本 热处理 优化金属性能的工艺, 使他们能够满足不同工业应用的需求.

虽然两者都涉及受控加热和冷却, 他们的核心目标, 过程参数, 和结果是根本不同的:

退火 优先软化, 压力缓解, 和表现性, 尽管 回火 专注于降低先前硬化金属的脆性并平衡强度/韧性.

两者在现代制造中都是必不可少的——选择和控制以匹配合金, 几何学, 以及最终的服务要求.

2. 什么是退火?

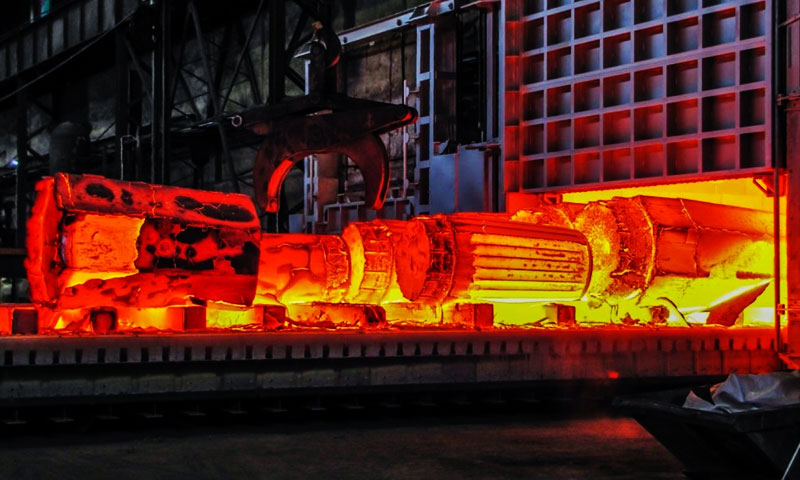

退火是一种受控热处理工艺,其中金属被加热到特定温度, 在该温度下保持一定时间, 然后缓慢冷却.

主要目的是 软化金属, 缓解内部压力, 并提高延展性和可加工性.

退火改变金属的微观结构, 使其在后续制造操作中更加统一且更易于使用.

退火的主要特点:

- 软化硬质或冷加工金属,更容易成型和加工.

- 消除焊接产生的残余应力, 铸件, 或变形.

- 细化晶粒结构并使合金成分均匀化.

- 提高铜和铝等有色金属的导电性.

- 增强尺寸稳定性并降低开裂或翘曲的风险.

流程说明 & 典型参数

根据金属类型,可以采用不同的方式进行退火, 所需的机械性能, 以及后续使用. 以下是常见退火类型的总结:

| 退火类型 | 典型温度 (°C) | 冷却方法 | 目的 / 结果 |

| 全退火 | 750–920 | 炉缓冷 | 生产软磁铁氧体 + 钢中的珠光体; 最大的延展性和可加工性 |

| 过程 / 中间退火 | 450–700 | 空气或缓慢冷却 | 恢复冷加工金属的延展性; 适度缓解压力 |

| 球化退火 | 650–720 (长时间浸泡) | 冷却非常慢 | 在钢中形成球形碳化物,具有出色的机械加工性能 |

| 去应力退火 | 350–650 | 空气冷却 | 减少成型/焊接产生的残余应力,而不会发生重大微观结构变化 |

| 标准化 (有关的) | 820–920 | 空气冷却 | 细化晶粒以获得均匀的机械性能 |

浸泡时间指南: 每场约 15–60 分钟 25 毫米厚度, 取决于合金和熔炉.

物质兼容性 & 参数

范围: 工业中最常退火或回火的常见黑色金属和有色合金 (钢, 工具钢, 铸铁, 铜, 铝, 黄铜, 你很喜欢).

数值是典型的车间实践范围——始终符合供应商数据和车间试验的要求.

| 材料 / 班级 | 典型退火温度 (°C) | 浸泡时间指导 | 冷却方法 | 目的 / 实用笔记 |

| 低的-碳钢 (例如。, 1010–1020) | 720–800 (满的) | 15每-60分钟 25 毫米 | 炉缓冷 (炉或隔热冷却) | 软化, 压力缓解, 提高延展性和可加工性 |

| 中碳钢 (例如。, 1045) | 740–820 (满的) | 15每-60分钟 25 毫米 | 炉缓冷 | 降低硬度, 如果需要可加工性,则进行球化处理 |

| 高碳钢 / 轴承钢 | 650–720 (球化, 长时间浸泡) | 几个小时到 10+ h (长时间浸泡) | 非常缓慢地冷却或保持 + 缓慢冷却 | 生产球形碳化物以实现最佳加工; 需要长时间浸泡 |

| 合金钢 (Cr, 莫, 添加镍) | 720–900 (合金相关) | 20每-90分钟 25 毫米 | 炉缓冷 | 均质化, 缓解压力; 调整合金添加温度 |

| 工具钢 (例如。, A2, D2) | 650–800 (软化退火或亚临界) | D2 时间; A2较短 | 炉缓冷; 有时是标准化周期 | 准备机加工; 避免过热以防止晶粒长大 |

铸铁 (灰色的, 公爵) |

750–900 (压力缓解 / 退火) | 30–120 分钟 | 炉慢速或风冷 (取决于目标) | 减少残余应力, 提高机械加工性能 (高碳铁杆的球化处理) |

| 铜 (纯的, 无氧FC) | 300–700 | 15–45 分钟,取决于冷加工 | 空气冷却或炉冷 | 恢复延展性和导电性; 手表氧化 |

| 铝 合金 (例如。, 3003, 6061) | 300–410 (再结晶/应力消除) | 15–120 分钟 | 空气冷却 (或受控) | 再结晶或消除应力; 除非另有说明,否则避免固溶处理 |

| 黄铜 / 青铜 | 300–500 | 10–60分钟 | 空气或炉缓冷 | 软化成型; 避免某些黄铜的脱锌风险 |

| 钛合金 (ti-6al-4V) | 650–800 (压力缓解) | 30–120 分钟 | 根据目标进行炉冷或风冷 | 使用受控气氛以避免污染; 退火以消除应力 |

对机械性能的影响

退火对金属的机械行为具有深远的影响, 改变它们的结构,使它们更适合成型, 加工, 和进一步加工.

变化取决于材料, 退火型, 和循环参数.

| 性能特性 | 退火的影响 | 实际含义 |

| 硬度 | 显着减少 | 金属变得更容易切割, 机器, 或形式; 减少工具磨损和表面光洁度问题 |

| 延性 / 伸长 | 明显增加 | 增强承受弯曲的能力, 绘画, 或成型而不开裂 |

| 韧性 | 一般都会增加 | 降低负载下脆性断裂的敏感性, 特别适用于冷加工钢或高碳钢 |

| 残余应力 | 显着减少 | 提高尺寸稳定性; 最大限度地减少翘曲, 失真, 和进一步加工中的应力引起的开裂 |

| 屈服强度 / 抗拉强度 | 通常会减少 | 材料变得更软,抗塑性变形能力更弱; 可接受成型, 非承重应用 |

| 可加工性 | 改进 | 柔软, 更均匀的微观结构允许更快的切割, 减少刀具磨损, 和更好的表面光洁度 |

说明性例子:

- 冷加工低碳钢: 硬度可能会下降 >250 完全退火后 HB 至 ~120–150 HB, 而伸长率可从 10–15% 增加到 40–50%, 使其更容易形成.

- 铜 (无氧FC): 冷加工后退火可恢复延展性和导电性; 伸长率可能会增加 20% 到 >60%.

- 铝合金 (例如。, 6061): 再结晶退火可提高成型性并降低弯曲或冲压过程中开裂的风险.

3. 什么是回火?

回火是一种应用于已经经过热处理的金属的热处理工艺 硬化, 最常用的淬火钢.

其主要目的是 降低脆性, 增加韧性, 并实现硬度和延展性的平衡组合.

与退火不同, 进行回火 低于临界转变温度, 因此它不会完全软化金属,而是微调其机械性能.

回火的主要特点:

- 降低硬化或淬火金属的脆性.

- 提高韧性和抗冲击性.

- 调整硬度以满足应用要求.

- 消除淬火过程中产生的残余应力.

- 稳定关键部件的微观结构和尺寸.

流程说明 & 典型参数

通过将硬化金属加热至受控温度来进行回火, 保持一段规定的时间, 然后冷却, 通常在空气中.

温度和保温时间决定硬度和韧性之间的最终平衡.

| 回火范围 | 温度 (°C) | 浸泡时间 | 冷却 | 机械效应 / 使用 |

| 低温回火 | 150–300 | 30–90分钟 | 空气冷却 | 硬度略有降低, 脆性降低; 保留耐磨性; 适用于工具和小型弹簧 |

| 中温回火 | 300–500 | 30–120 分钟 | 空气冷却 | 平衡的硬度和韧性; 常用于轴等结构部件, 齿轮, 和汽车零部件 |

| 高温回火 | 500–650 | 30–120+ 分钟 | 空气冷却 | 韧性显着增加, 中等硬度损失; 用于承受冲击的重载部件或零件 |

物质兼容性 & 参数

回火主要用于淬火 钢和铸铁 但也可能适用于一些高强度合金钢. 有色金属通常使用其他时效工艺代替回火.

| 材料 / 班级 | 典型脾气范围 (°C) | 浸泡时间指导 | 冷却方法 | 典型结果 / 笔记 |

| 低碳淬火钢 (硬化状态) | 150–300 (脾气低) | 30–90分钟 | 空气冷却 | 硬度下降小; 降低脆性; 保持耐磨性 |

| 中碳淬火钢 (例如。, 4140) | 250–450 (中等脾气) | 30–120 分钟 | 空气冷却 | 平衡轴的硬度/韧性, 齿轮 |

| 高碳 / 合金工具钢 (例如。, W-, 铬-, 含有莫) | 150–200 (第一的) → 500–600 (根据规格重新回火) | 30– 每个温度步骤 120 分钟; 经常发脾气 | 风冷; 有时惰性或真空 | 工具钢经常进行两次回火以稳定尺寸 & 特性; 过度回火会降低磨损寿命 |

弹簧钢 (难的 + 脾气) |

200–400 (根据弹簧刚度的要求) | 30–60分钟 | 空气冷却 | 设置弹簧属性 (弹力, 疲劳生活) |

| 铸铁 (淬灭 & 纠正, 例如。, HT铸件) | 300–550 | 30–120 分钟 | 空气冷却 | 提高等温淬火/淬火后的韧性 |

| 马氏体不锈钢牌号 (例如。, 410, 420) | 150–400 (取决于所需的硬度和腐蚀要求) | 30–120 分钟 | 空气或强制空气 | 锻炼韧性; 注意某些 SS 中较高温度的敏感性问题 |

回火对机械性能的影响

回火对硬化金属的机械性能具有直接且可预测的影响, 主要是钢材.

通过仔细控制回火温度和时间, 制造商可以在两者之间实现所需的平衡 硬度, 韧性, 和延性.

| 性能特性 | 回火效果 | 实际含义 |

| 硬度 | 从淬火后的最大值减少 | 软化过于脆的金属,同时保留足够的强度以供功能使用; 回火温度越高,硬度降低幅度越大 |

| 韧性 / 影响力 | 显着增加 | 降低脆性, 使金属更耐开裂, 影响, 和突然的负载 |

| 延性 / 伸长 | 适度改善 | 金属在压力下可以轻微变形而不破裂, 对于弹簧很重要, 工具, 和结构组件 |

残余应力 |

部分松了口气 | 减少使用过程中的翘曲或开裂, 提高尺寸稳定性 |

| 力量 / 拉伸性能 | 与淬火状态相比略有减少 | 确保适合实际应用的硬度和韧性之间的平衡 |

| 戴阻力 | 在较低的回火温度下保持; 随高温回火而降低 | 低温回火可保持切削工具等磨损关键部件的硬度, 而较高的温度有利于韧性而不是耐磨性 |

说明性例子:

- 高碳淬火钢: HRC 63 (淬火状态) → 200–250 °C 回火 → HRC 58–60, 弹簧或手动工具的韧性显着提高.

- 中碳合金钢 (例如。, 4140): HRC 58 → 回火于 400 °C → HRC 45–50, 达到良好的力量平衡, 韧性, 以及轴和齿轮的抗疲劳性.

- 工具钢 (例如。, D2): 双回火温度 525 °C 减少内应力, 稳定硬度 (HRC 60–62), 并提高模具的抗冲击性.

4. 工业应用: 何时使用每个进程

回火、退火服务 不同的目的 在金属加工中, 选择正确的工艺取决于所需的机械性能, 后续制造步骤, 和申请要求.

退火应用

退火主要用于 软化金属, 缓解内部压力, 并改善延展性, 使其成为成型金属的理想选择, 加工, 或塑造.

| 行业 / 应用 | 典型用例 | 为什么选择退火 |

| 汽车 | 车身面板用钣金, 结构成分 | 软化的金属允许冲压, 弯曲, 并绘制无裂纹 |

| 航天 | 铝合金面板, 铜线 | 减少加工硬化; 提高成型性和导电性 |

| 电子产品 | 铜和黄铜部件 | 增强复杂形状的延展性并提高导电性 |

| 金属加工 / 加工 | 钢筋, 杆, 床单 | 软化使后续加工更加高效并减少刀具磨损 |

| 建造 / 基础设施 | 钢梁, 螺纹钢 | 消除滚压或焊接后的残余应力; 提高尺寸稳定性 |

回火应用

使用回火 硬化后 优化硬度和韧性之间的平衡, 使金属适合 承重, 耐磨, 或容易受到影响的应用程序.

| 行业 / 应用 | 典型用例 | 为什么选择回火 |

| 工具制造 | 手工工具, 死亡, 打孔 | 降低淬火钢的脆性,同时保持耐磨性 |

| 汽车 & 航天 | 齿轮, 轴, 弹簧 | 确保承受循环载荷的零件的韧性和抗冲击性 |

| 重型机械 | 切割刀片, 工业模具 | 平衡硬度和韧性,确保高应力下的耐用性 |

| 结构成分 | 横梁, 连杆, 紧固件 | 增加韧性而不显着损失强度, 提高安全性和可靠性 |

| 弹簧 & 高负载组件 | 螺旋弹簧, 悬架零件 | 提供弹性,同时保持强度和抗疲劳性 |

5. 常见的误解 & 澄清

“回火是退火的一种”

错误的. 回火是淬火后的一种后硬化过程, 而退火是一个独立的软化/应力消除过程.

他们有相反的目标 (回火保留强度; 退火会降低它).

“更高的回火温度=更好的性能”

错误的. 回火温度取决于应用: 脾气低 (200–300°C) 最大限度地提高工具的硬度; 脾气暴躁 (500–650°C) 最大限度地提高结构零件的韧性.

过度回火 (≥650℃) 将强度降低到不可接受的水平.

“适用于所有金属的退火工作”

错误的. 有色金属 (铝, 铜) 不会像钢那样经历相变——它们的退火只会引起再结晶 (软化) 无显微组织转变.

“回火消除所有残余应力”

错误的. 回火可消除 70-80% 的淬火残余应力——适用于关键应用 (例如。, 航空航天零件), 可能需要额外的应力消除退火.

6. 主要区别——退火与回火

下表提供了清晰的, 并排比较 退火与回火, 突出他们的目标, 过程, 以及对金属性能的影响.

| 方面 | 退火 | 回火 |

| 目的 | 软化金属, 缓解内部压力, 提高延展性和可加工性 | 减少脆性, 增加韧性, 硬化后平衡硬度 |

| 热度 | 高于临界转变温度 (钢的奥氏体化) | 低于临界转变温度 |

| 典型金属 | 钢, 铜, 铝, 黄铜, 青铜 | 淬火钢, 工具钢, 马氏体不锈钢, 铸铁 |

| 冷却方法 | 缓慢炉冷 (有时用于有色金属的受控空气) | 风冷 (通常), 有时受控或惰性气氛 |

| 对硬度的影响 | 显着减少 | 适度减少 (从淬火硬度) |

| 对韧性的影响 | 略有改善, 主要是通过缓解压力 | 显着改善, 降低脆性 |

对延展性的影响 / 伸长 |

强烈增加 | 适度增加 |

| 对残余应力的影响 | 松了口气 | 部分松了口气 (淬火后引起的应力) |

| 微观结构变化 | 均质谷物, 软相 (钢中的铁素体/珠光体, 有色金属中的再结晶晶粒) | 钢中的回火马氏体; 稳定微观结构而不完全软化 |

| 典型工业用途 | 成型, 弯曲, 绘画, 加工, 压力浮雕 | 工具, 齿轮, 弹簧, 结构成分, 耐磨零件 |

| 周期持续时间 | 长的 (小时数取决于厚度和合金) | 短 (几分钟到小时, 取决于温度和截面尺寸) |

7. 结论

退火与回火是金属加工的基石工艺.

退火为金属成型做好准备, 通过软化和消除应力进行加工和更安全的下游加工.

回火改善了硬化零件的性能, 将淬火脆性转化为可用韧性,同时保留有用强度.

有效使用需要匹配 合金化学, 截面厚度, 加热/保温时间和冷却策略 - 并用硬度验证结果, 微观结构和机械测试.

常见问题解答

退火和回火可以用同一台炉吗?

是的 - 大多数热处理炉都可以针对不同的循环和气氛进行编程, 但过程控制 (温度均匀性, 气氛) 必须满足每项操作的要求.

哪个过程更耗能?

退火时间一般较长- 由于浸泡时间较长且冷却缓慢,因此消耗能源 (炉停留); 回火周期通常较短.

结果如何验证?

常用验证方法: 硬度测试 (罗克韦尔, 维克斯, 布里尔), 拉伸试验, 影响 (夏比) 测试, 金理图 (光学/扫描电镜) 和残余应力测量 (XRD/钻孔).

非钢金属是否采用回火处理?

“回火”一词最适合钢材 (马氏体回火).

有色合金使用不同的热处理系列 (年龄硬化, 退火, 解决方案处理) 具有类似的目标.

常见结果的典型温度?

(近似, 合金依赖性) - 150–250°C 保持较高的硬度 (工装耐磨性), 300–450°C 是结构零件的平衡硬度/韧性窗口, 500–650°C 以牺牲硬度为代价最大化韧性.